复合材料加筋壁板制造成本的快速估算模型*

吕 毅, 张 伟

(1.西安航空学院飞行器学院,西安 710077;2.西北工业大学无人机特种技术重点实验室,西安 710072)

在飞机上采用以碳纤维复合材料为代表的先进复合材料可以大幅度减轻机体结构重量、提高飞机的综合性能,复合材料在飞机结构中所占比重也已成为衡量飞机先进性的重要指标[1]。然而,长期居高不下的生产制造成本仍然是扩大其应用的主要经济障碍[2]。设计早期的成本估算有助于复合材料结构产品性能与成本的权衡[3]。

由于复合材料结构制造成本在很大程度上由设计方案决定[4-5],而先进复合材料的制造技术种类繁多,技术的先进程度差别大[6],因此在飞机设计阶段早期,建立一个统一快速的方法来估算复合材料结构制造成本显得非常必要。

目前,有关复合材料制造成本估算模型通常可以分为两大类:参数成本模型(Parametric Cost Models,PCM)和制造工艺成本模型(Manufacturing Process Cost Models,MPCM)[7]。PCM使用前提是找出影响成本的重要驱动因素;MPCM使用前提是熟悉成本发生过程,即基于对制造过程的准确理解将其标准化。由于国内现阶段复合材料制造业管理水平不高,数据可靠性差[8],各制造厂商技术水平差异大,在设计早期,用MPCM对制造成本进行估算是非常困难的。而很多研究工作都已证明采用PCM能够较好用于产品的概念设计阶段[9-11]。

本文以飞机复合材料结构中最常见的薄壁类构件复合材料加筋壁板为研究对象,采用PCM,以结构设计重量为制造成本的主要驱动因素,建立一个基于结构设计重量的复合材料加筋壁板制造成本的快速估算模型,以期在飞机设计阶段早期,使复合材料结构设计人员能在性能和制造成本之间建立一个定量的平衡关系。

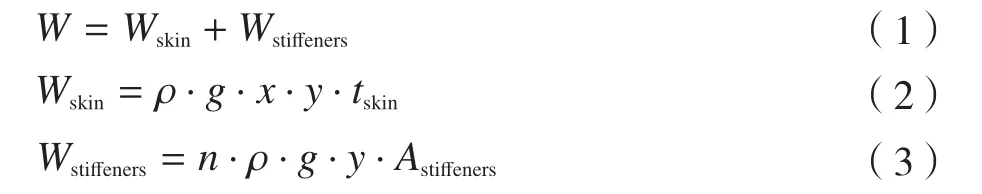

1 复合材料加筋壁板设计重量的估算

以重量为主要驱动因素的PCM,其基本假设是航空器重量的增加导致成本的增加[12]。Rand公司所建立的著名的DAPCA IV的一个修正模型[13],把飞机起飞重量作为主要的成本驱动因素。Gutowski等[9]把制造工时与构件重量关联起来,并把构件的制造成本与构件的重量以及人工时间关联起来。而本文以复合材料加筋壁板的结构设计重量为其制造成本的主要驱动因素。结构设计重量也称理论计算重量,即可直接从结构各部分的尺寸得到的结构重量,忽略了实际结构重量与理论计算重量所存在的差异。复合材料加筋壁板的结构设计重量包括蒙皮重量和加强筋重量两部分,即[14]:

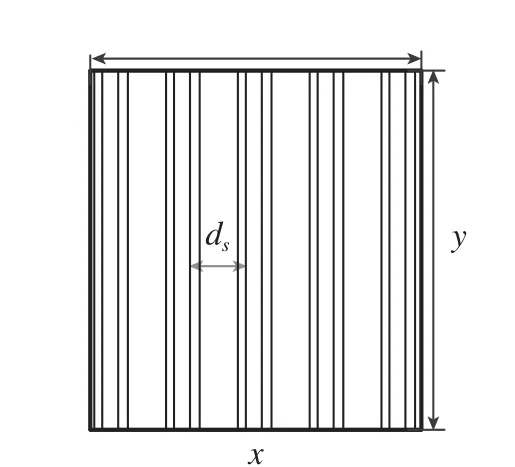

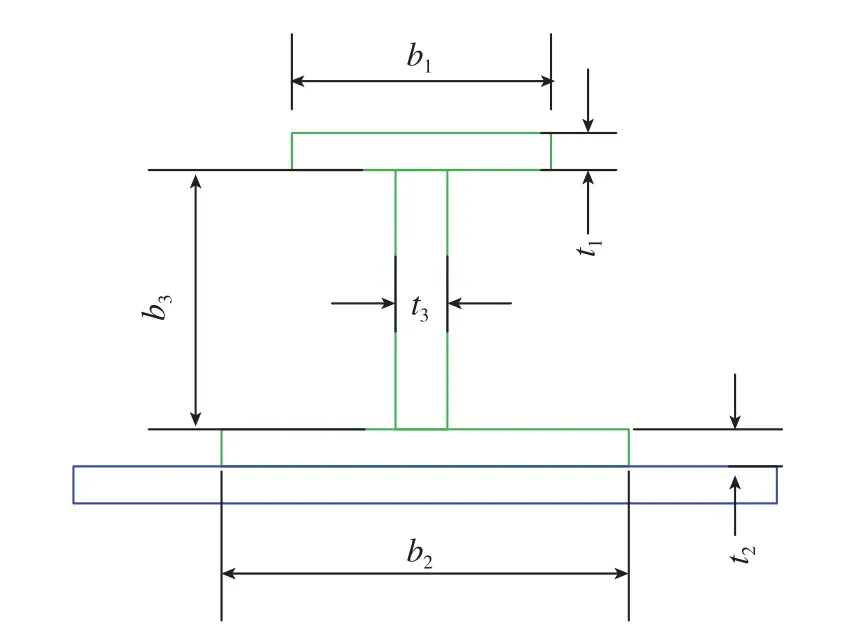

式中,ρ为材料密度;g为重力加速度,9.81N/kg;x,y为加筋壁板的尺寸参数(如图1所示);tskin为蒙皮厚度;Astiffeners为加强筋的横截面积;n为加强筋个数,其可由公式(4)来确定,

其中,n由x和加强筋间距ds确定,结果取整数。若加强筋不位于蒙皮边缘,其与蒙皮边缘的间距应小于或等于ds/2。

复合材料加筋壁板结构设计重量的计算公式为:

图1 复合材料加筋壁板几何参数Fig.1 Geometric parameters of composites stiffened panel

2 结构设计重量-制造成本估算模型的建立

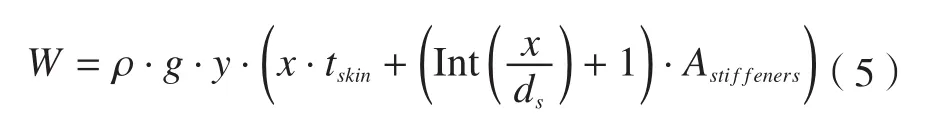

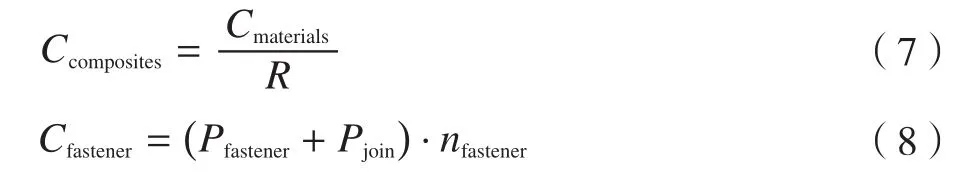

由于复合材料加筋壁板的整体性较好,其制造成本由两个部分组成:复合材料结构的制造成本和零件的制造成本。其中可计算的零件制造成本即为紧固件的费用。因此,本文建立了一个基于结构设计重量W的复合材料加筋壁板的设计重量-制造成本估算模型:

式中,Ccomposites为复合材料加筋壁板本体的制造成本,Cfastener为紧固件的费用,其中

式中,R为材料成本比重系数(%);Pfastener为每套紧固件的单价(元/套);Pjoin为制孔连接的费用(元/套),对于复合材料的连接,由于涉及到制孔的数量、尺寸以及复合材料板厚度等诸多因素,这方面的费用可计入到每套螺栓中来考虑。Cmaterials为材料的成本,可表示为:

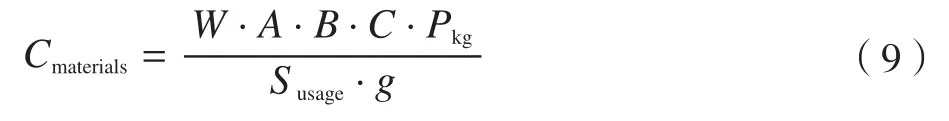

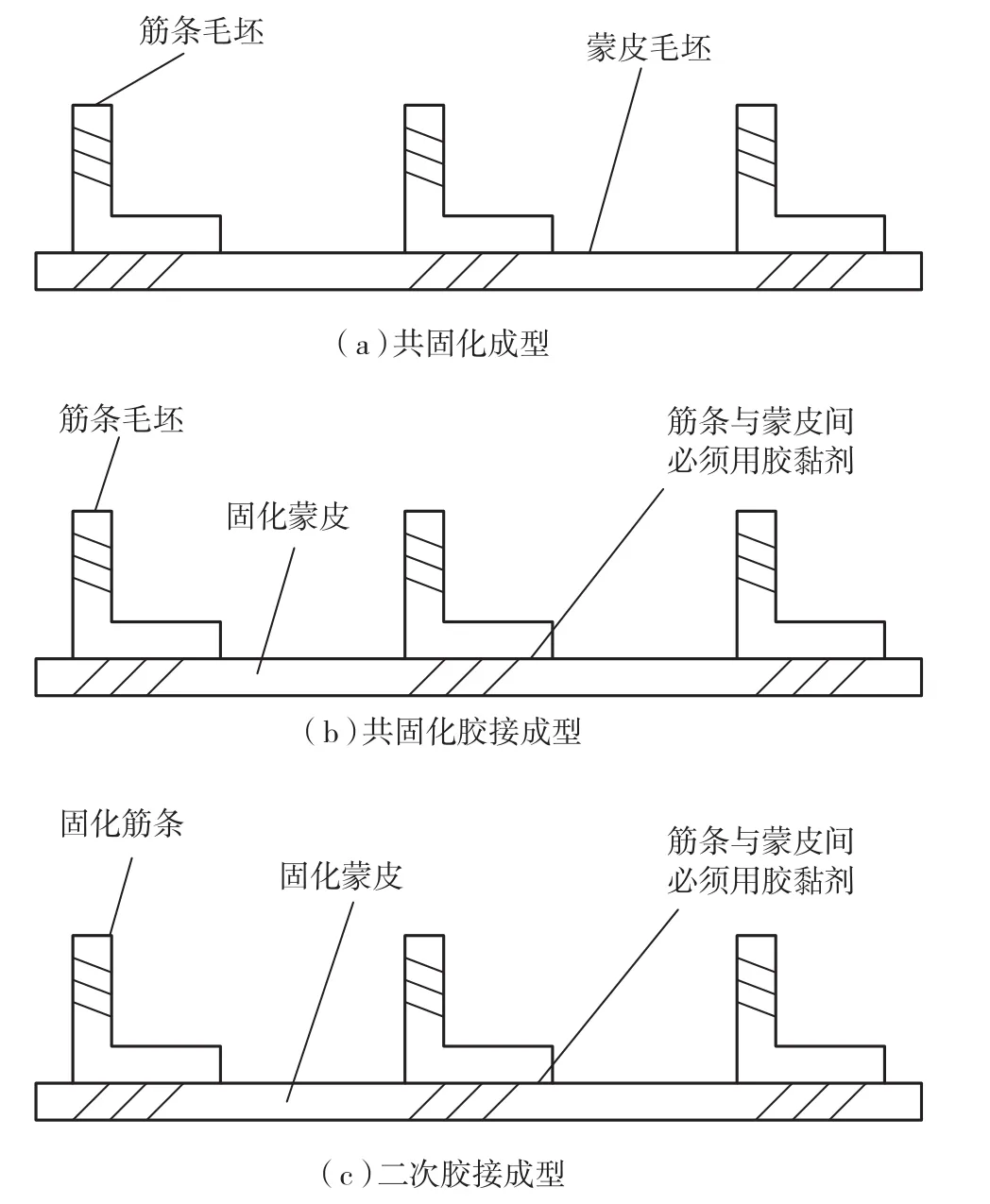

式中,W即为结构设计重量;A为制造工艺系数;B为蒙皮形状系数;C为筋条形状系数;Pkg为每千克预浸料的价格(元/kg);Susage为复合材料加筋壁板的原材料利用率系数(%);g为重力加速度,9.81N/kg。

3 模型中各参数取值的依据

3.1 R的取值

根据参考文献[15]中波音737批产200个架份以后的材料费占制造总成本的18.4%,并考虑到我国现阶段民机所大量使用的先进复合材料都是进口的,且国内的人力成本相对较低,这里R的取值为20%。

表1 制造工艺系数A的取值

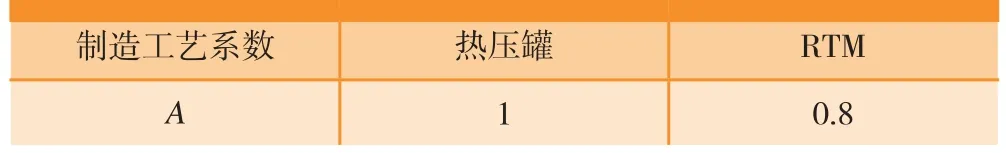

3.2 A的取值

复合材料加筋壁板结构的成型工艺方法主要有预浸料热压罐法和树脂传递模塑成型工艺方法(Resin Transfer Molding, RTM)[16]。复合材料RTM制造工艺技术是目前低成本树脂基复合材料技术发展的主要方向之一。根据参考文献[17]中热压罐与RTM工艺方法的定量比较,可得如表1所示的制造工艺系数A的取值。

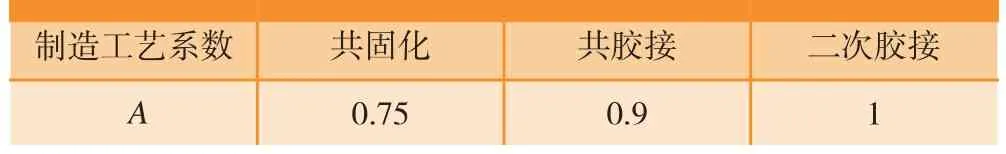

对于复合材料加筋壁板热压罐成型工艺,最早是二次胶接工艺,在此基础上又发展了共固化胶接和共固化成型工艺。如图2所示,二次胶接与共胶接都需要胶粘剂,且二次胶接需将筋条与蒙皮都进行固化后才可进行胶接,而共固化不需要胶粘剂,蒙皮与加强筋一次成形,因此图2(a)~(c) 3种成型工艺的成本是依次升高的。虽然以共固化工艺的成本最低,但同时由于其在制造过程中容易出现筋条下陷、尺寸超差等问题,其工艺难度也最大。在相同合格率的基础上,根据参考文献[14]的3种成型工艺成本的定量比较,可得表2中的3种热压罐成型工艺制造工艺系数A的取值。

3.3 B的取值

根据参考文献[17],对于形状规则且厚度相同的平板和曲板其成本相差并不大。蒙皮形状系数B的取值如表3所示。

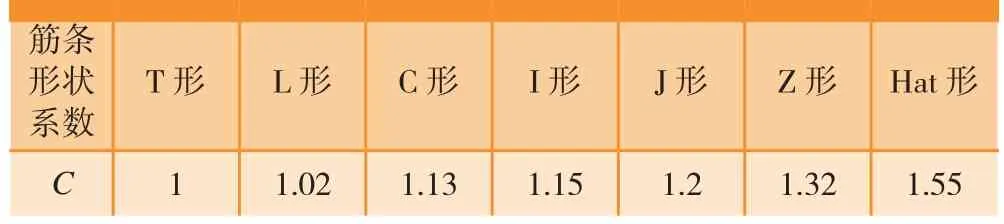

3.4 C的取值

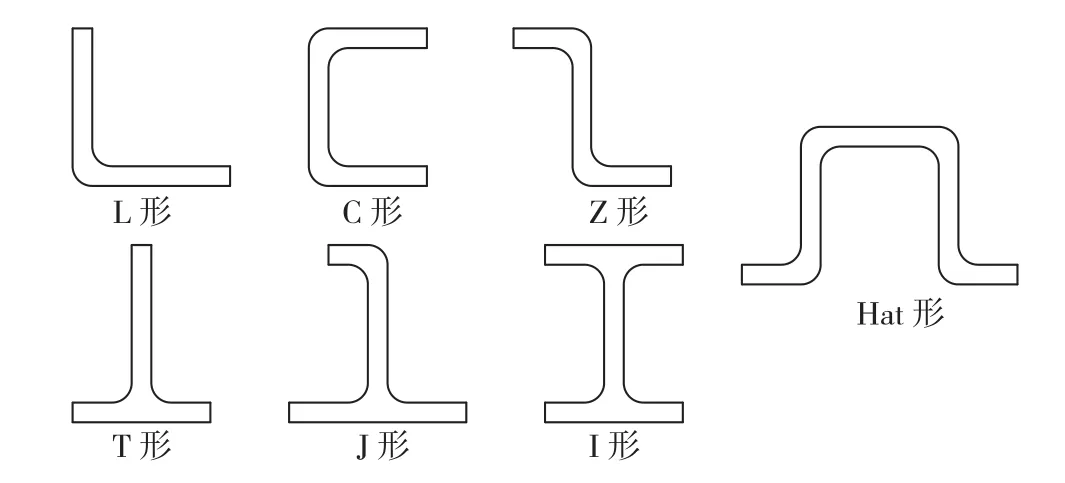

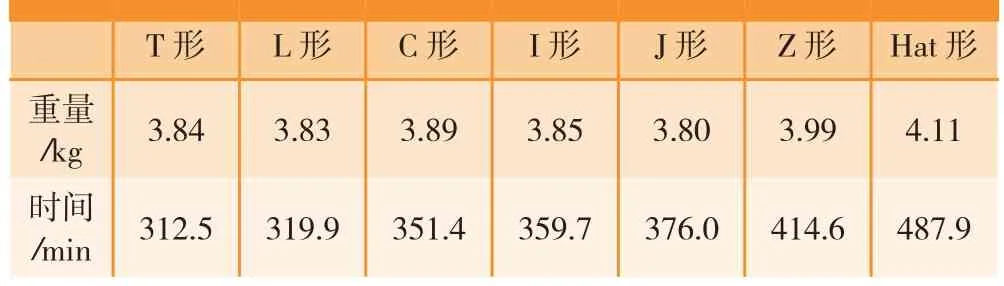

根据参考文献[18],可根据文献中7种不同截面形状的筋条,如图3所示[14],在重量接近的情况下,根据各自耗费的工时,如表4所示,由此可得到筋条形状系数C的取值,如表5所示。

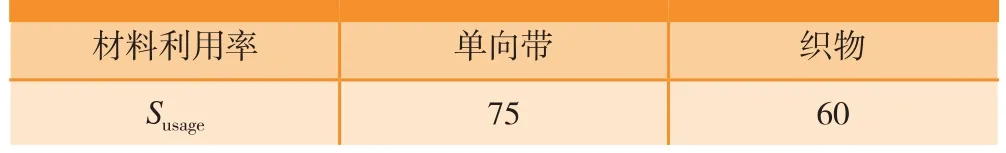

3.5 Susage的取值

根据参考文献[15]中波音737在1981年前后的材料利用率:单向带的材料利用率为56%,织物为36%。当改进工艺,批产200个架份以后:单向带的材料利用率为67%,织物为50%。这里考虑到技术的进步以及国内外技术的差距,批产的材料利用率定为:单向带的材料利用率为75%,织物为60%,如表6所示。

表2 3种热压罐成型工艺制造工艺系数A的取值

图2 复合材料加筋壁板3种热压罐成型工艺Fig.2 Three kinds of autoclave molding process of composites stiffened panel

图3 7种不同截面形状的筋条示意图Fig.3 Schematic diagrams of seven stiffeners with different section shape

表3 蒙皮形状系数B的取值

表4 重量接近的7种筋条耗费的工时

表5 筋条形状系数C的取值

表6 材料利用率系数的取值%

4 算例

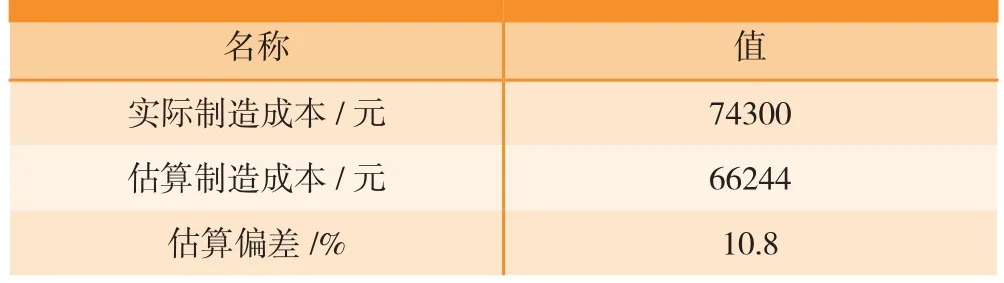

本文以某验证试验的试验件制造成本估算为例,复合材料加筋平板试验件共12件,采用共固化工艺,无紧固件。其制造参数如表7所示,筋条的面积Astiffeners通过如图4所示的“工”型筋条的几何参数来得到。

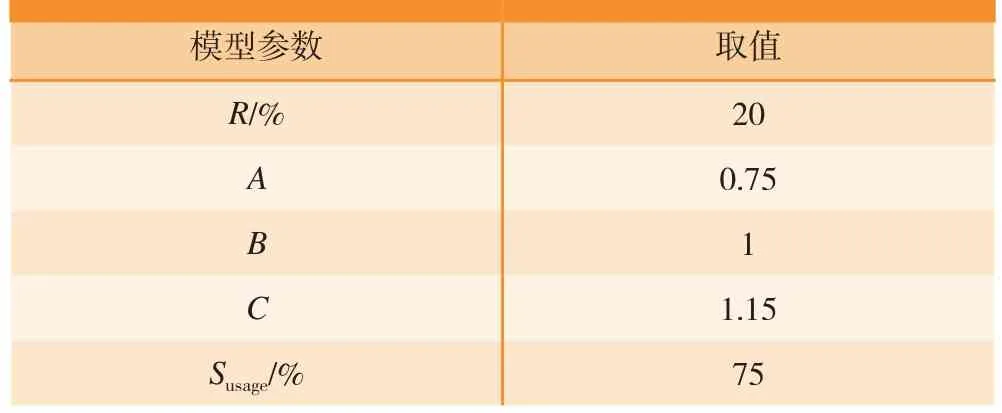

结构设计重量-制造成本估算模型的参数取值,如表8所示。

将表7~8的参数值代入到公式(6)~(9)中,可估算出每件复合材料加筋平板试验件的制造成本。如表9所示,是模型估算制造成本与实际制造成本的比较,估算制造成本与实际制造成本的偏差为10.8%。

需要说明的是,材料成本比重系数R以及原材料利用率Susage的取值都是针对批产的,而算例中,试验件的个数仅为12个,其单件的成型模具成本相对于批产会大大提高,这也是实际制造成本大于估算制造成本的主要原因。

表7 试验件的几何参数

图4 “工”型筋条的几何参数Fig.4 Geometric parameters of “I” stiffener

表8 结构设计重量-制造成本估算模型参数取值

表9 模型估算制造成本与实际制造成本的比较

5 结论

(1)为了能够在设计阶段早期对复合材料加筋壁板制造成本进行快速估算,本文提出了一种以结构设计重量为主要驱动因素的制造成本估算模型。其中的关键是考虑了诸如材料成本比重系数、制造工艺系数、蒙皮形状系数、筋条形状系数、材料利用率系数的合理取值。

(2)以某验证试验的试验件制造成本的估算为例,验证了采用该方法对复合材料加筋壁板制造成本的快速估算结果是可以为设计人员提供决策依据的。

(3)现阶段,估算模型系数的取值还取决于相关的文献资料,而随着先进复合材料在实际型号中应用越来越多,制造成本方面的数据越来越丰富,如系数取值不仅考虑批产的,也要考虑研制批等,从而在设计阶段早期就能更精确地估算成本。

[1]赵稼祥.民用航空和先进复合材料[J].高科技纤维与应用,2007,32(2):6-10.

ZHAO Jiaxiang.Civil aviation and advanced composite materials[J].Hi-Tech Fiber & Application, 2007, 32(2): 6-10.

[2]刘玲, 张博明, 王殿富, 等.热压釜成型工艺工时估算的理论模型[J].复合材料学报, 2004,21(3):146-150.

LIU Ling, ZHANG Boming, WANG Dianfu, et al.Theoretical estimation model of man hour for autoclave molding process[J].Acta Materiae Compositae Sinica, 2004, 21(3): 146-150.

[3]BUTTERFIELD J, YAO H, CURRAN R, et al.Integration of aerodynamic, structural, cost and manufacturing considerations during the conceptual design of a thrust reverser cascade[C]//Queen’s University 42nd AIAA Aerospace Sciences Meeting and Exhibit Reno, Nevada, 2004.

[4]TIROVOLIS N L, SERGHIDES V C.Unit cost estimation methodology for commercial aircraft[J].Journal of Aircraft, 2005, 42(6):1377-1386.

[5]叶强, 陈普会, 柴亚南.复合材料结构制造成本估算模型及软件开发[J].复合材料学报, 2008,25(4):161-167.

YE Qiang, CHEN Puhui, CHAI Yanan.Cost modeling for composite structure fabrication and its code development[J].Acta Materiae Compositae Sinica, 2008, 25(4): 161-167.

[6]张铖,梁宪珠,王天玉, 等.先进复合材料的制造成本估算[J].航空制造技术, 2008(21):72-76.

ZHANG Cheng, LIANG Xianzhu, WANG Tianyu, et al.Manufacturing cost estimation of advanced composite structure[J].Aeronautical Manufacturing Technology, 2008(21): 72-76.

[7]叶强.复合材料结构制造成本分析模型及其应用[D].南京:南京航空航天大学, 2008.

YE Qiang.Cost models for composite structure fabrication and its application[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2008.

[8]王天玉, 梁宪珠, 张铖.先进复合材料制造设备成本估算研究进展[C].第十五届全国复合材料学术会议, 哈尔滨, 2008.

WANG Tianyu, LIANG Xianzhu, ZHANG Cheng.Research on the cost estimation for the manufacturing equipment of aerospace advanced composite [C]//NCCM-15, Harbin, 2008.

[9]GUTOWSKI T G, HENDERSON R, SHIPP C.Manufacturing costs for advanced composites aerospace parts[J].SAMPE Journal, 1991,27(3): 37-43.

[10]ROHANI M, DEAN E B.Toward manufacturing and cost considerations in multidisciplinary aircraft design[C]//37th AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference,Salt Lake City, 1996.

[11]BERNET N, WAKEMAN M D, BOURBAN P E.An integrated cost and consolidation model for commingled yarn based composites[J].Composites Part A, 2002, 33(4): 495-506.

[12]王殿富, 刘玲, 张博明, 等.先进复合材料制造工艺成本估算模型研究进展[J].航空材料学报, 2004,24(2):50-62.

WANG Dianfu, LIU Ling, ZHANG Boming, et al.Progress in molding technology of polyimide tubular film[J].Journal of Aeronautical Materials,2004, 24(2): 50-62.

[13]RESETAR S A, ROGERS J C, HESS R W.Advanced airframe structural materials: a primer and cost estimating methodology[M].CA:RAND Press Inc, 1991.

[14]叶金蕊.面向制造成本的复合材料加筋壁板结构设计方法研究[D].哈尔滨: 哈尔滨工业大学, 2009.

YE Jinrui.Design method of composite stiffened panel for manufacturing cost[D].Harbin: Harbin Institute of Technology, 2009.

[15]ANIVERSARIO R B, HARVEY S T, MCCARTY J E, et al.Full-scale testing, production, and cost analysis data for the advanced composite stabilizer for boeing 737 aircraft.Volume 1: Technical Summary[R].NASA-CR-3649, 1983.

[16]沈真.复合材料结构设计手册[M].北京:航空工业出版社,2001.

SHEN Zhen.Handbook of composite structure design[M].Beijing:Aviation Industry Press, 2001.

[17]叶金蕊, 张博明.复合材料制造成本估算尺寸效应研究[J].材料开发与应用, 2008,10(5): 24-29.

YE Jinrui, ZHANG Boming.Size effect on manufacturing cost estimation for composite materials[J].Development and Application of Materials, 2008, 10(5): 24-29.

[18]叶金蕊, 张博明.复合材料蒙皮加筋壁板结构成本——质量优化设计[J].复合材料学报, 2009,26(2):187-194.

YE Jinrui, ZHANG Boming.Cost-weight optimization design of composite stiffened panel[J].Acta Materiae Compositae Sinica, 2009,26(2):187-194.