基于墩头轮廓钛合金铆接夹具的优化设计*

(中北大学机电学院,太原 030051)

随着航空制造业的发展,我国迫切需要发展出新一代军、民用飞机。由于新一代飞机性能的要求极为苛刻,具有更高的气动性和整体性,存在飞机整体成型制造工艺要求极高、成本较大、成型困难等缺点。就目前来说,结构的连接无法避免,尽管不断有新型连接工艺出现,但机械连接仍是飞机装配的主要连接方式,其中铆接连接占飞机装配的60%以上,且飞机事故频发的原因之一就是铆接处材料失效。因此,铆接质量的好坏直接影响着飞机的性能和寿命。普通铆接干涉配合由于铆接后上下夹层板应力分布不均匀、铆钉杆干涉量成梯形分布,国内外学者针对普通铆接的不足,进行了新的铆接工艺研究。电磁铆接等工艺应运而生,大大提高了铆接的装配效率和质量。由于新工艺的研究在国内尚处于起步阶段,在实际生产中对于多数型号机的应用仍然有一定的局限性,开敞性较差,自动化水低且对于铆钉成形后的干涉量没有一个正确的评估手段。因此,本文在普通铆接的基础上,结合弹塑性理论的基本知识、数值模拟、逆向工程,通过控制墩头的形状和尺寸来对铆接夹具进行优化设计,进而改善普通铆接的不足[1-2]。

1 过程分析

1.1 普通铆接的不足

某型号机普通铆接中存在的缺陷有以下几点:

(1)铆接过程中上下板层的应力分布不均匀,下夹层板因受到墩头的影响,应力分布均匀度大于上夹层板。

(2)铆接后由于受到孔壁间隙和夹层板的摩擦作用,铆钉材料不能完全充盈在孔隙中,多余的材料被阻挡在夹层外,形成大尺寸墩头。

(3)通过对普通铆接后干涉量地测量,发现铆接形成后的干涉量分布极不均匀,呈梯形分布,越靠近墩头处的干涉量越大。

(4)铆接过程中,时间短,材料变形的非线性对于铆钉形成后的墩头形状尺寸难以控制,标准的墩头尺寸难以形成。

(5)铆接后对于干涉量地检测需要对铆接件抛切处理,采用横切法进行干涉量检测,这种检测方法效率低、误差大,严重制约飞机装配的总效率。

1.2 铆接夹具的优化过程

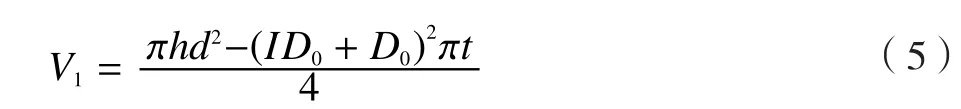

文献[3-4]结合弹塑性力学的基本知识,证明在墩头形成后墩头轮廓为二次曲线,在此基础上根据墩头形成轮廓如图1所示,可以设其墩头曲线为二次函数(轮廓A、C曲线):

由于铆钉在形成中属于塑形成形,根据塑形力学基本知识和体积不变原理:铆钉在成形后与铆钉之前的体积相同,即铆钉形成后墩头的体积与孔隙内部的体积之和为铆钉形成前的体积,如式(2)所示,得出铆钉变形后的直径d1与体积的关系,如式(3)所示。

传统的铆接结构件通常采用绝对干涉量、相对干涉量来衡量,即绝对干涉量为铆钉变形后的直径d1与铆钉初始孔径D0的差值;相对干涉量为绝对干涉量与铆钉初始孔径的比值,如式(4)所示,本文中的干涉量如果无特殊说明,均为相对干涉量。

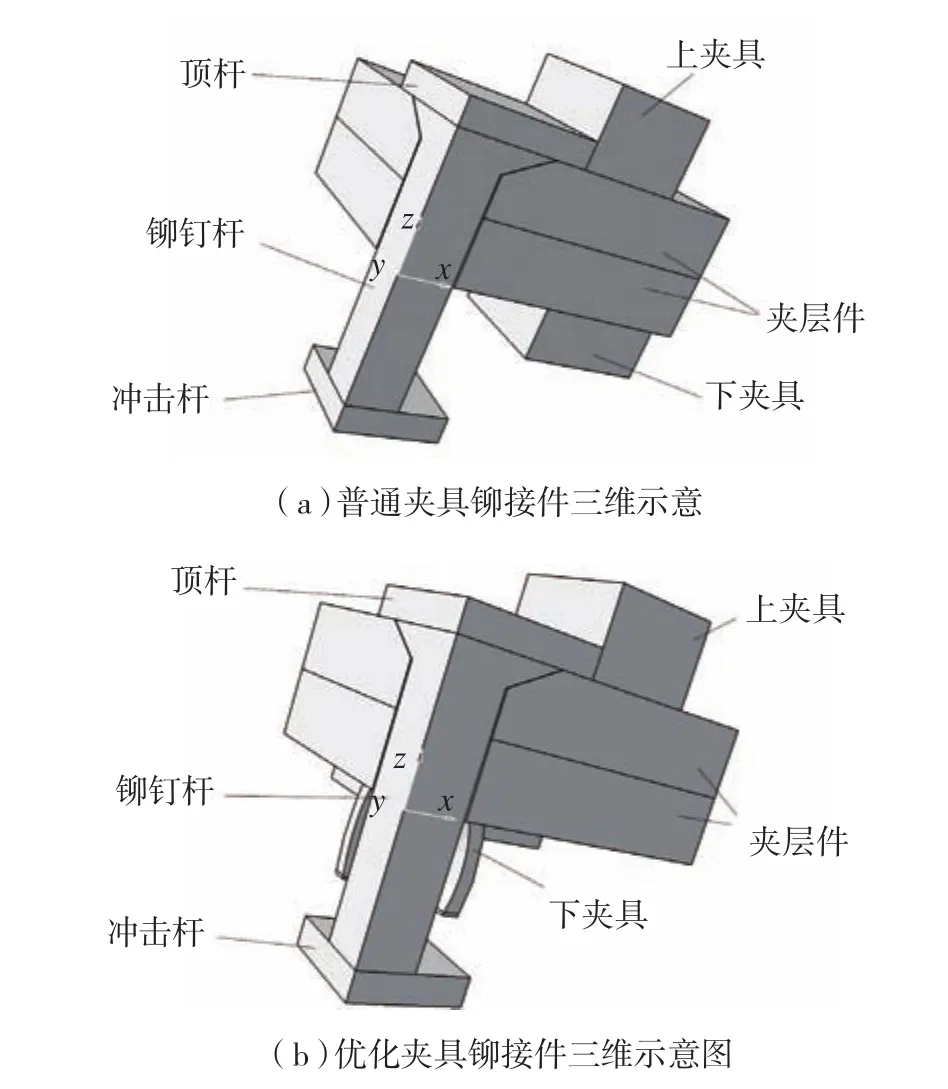

结合公式(3)、(4),则求出墩头的体积,如式(5)所示 :

由墩头的轮廓结合公式(1)和数学积分公式可得墩头体积,如式(6)所示:

其中,π为圆周率;h为铆钉长度;t为铆接件夹层厚度;V1为式(5)计算的墩头体积;V为式(6)计算的墩头体积;d为铆钉直径;h0为墩头高度。

由于在实际生产中夹具不但能减少飞机装配的辅助时间、提高生产效率,且对于铆接的质量和飞机性能的提高有着重要影响。但现存型号机的夹具结构简单,则在此夹具结构的基础上针对普通铆接的不足,通过控制墩头轮廓数据点来对夹具进行优化设计。

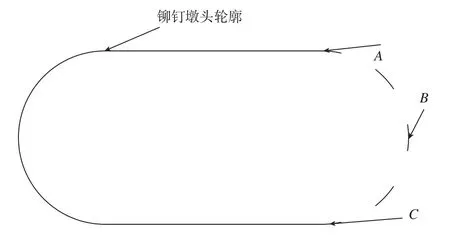

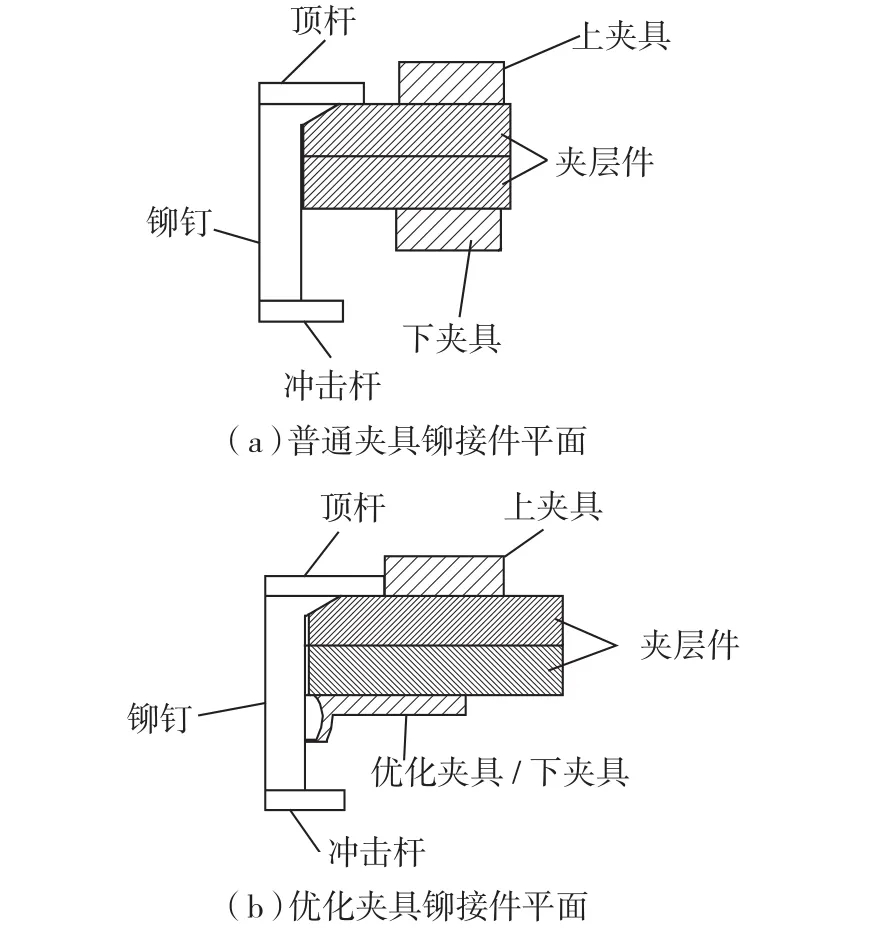

根据文献[4-6]铆钉在成形后,墩头所形成的尺寸可作为衡量其是否标准的条件之一,铆钉的墩头直径在(1.5±0.1)d;并且铆钉的高度必须大于d0.4mm。通过对铆钉的ANSYS数值模拟,在铆钉形成后,利用ANSYS LS-Prepost后处理软件在铆钉的墩头轮廓上扑获边界数据点导入MATLAB中进行二次拟合,求出轮廓曲线函数,利用公式(6)求出墩头体积,调整墩头高度直到利用公式(6)计算的体积V和公式(5)计算的体积V1相等,再将所有的墩头数据点导入CATIA中,利用CATIA的逆向模块Digitized Shape Editor进行点群建模,通过CATIA中模块的互换将点群映射到面进而拉伸成曲面、旋转成墩头腔体,经细节修饰后建立优化的铆接夹具模型(图2和图3)。传统铆接夹具如图2(a)和图3(a)所示,取一半为研究对象,使上下夹层板紧密相合,防止铆接过程中由于压铆力等因素影响而发生错位移动,影响铆接质量;经数值计算、ANSYS数值模拟和逆向工程设计出的优化夹具如图2(b)和图3(b)所示。

图1 墩头轮廓平面图Fig.1 Heading outline plan view

2 实例分析

采用钛合金沉头铆钉结构件来进行夹具优化设计实例分析,由于钛合金铆钉冷塑性差、成形困难,屈服比高故铆接后成形最佳干涉量在0.8%~1.0%[7]。

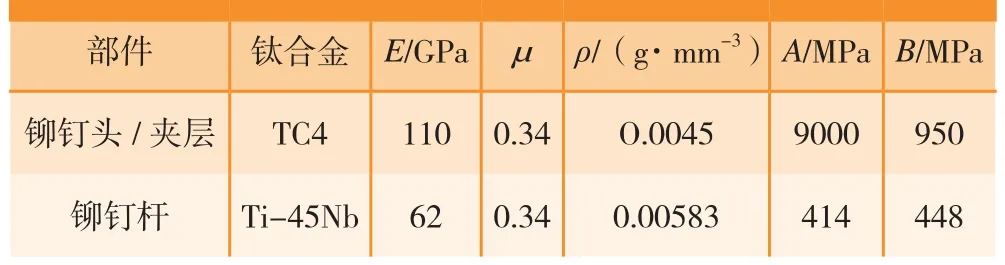

在本文中为研究方便取铆接后的干涉量0.9%为实例中的标准干涉量。具体铆钉和夹层件的尺寸如图2所示,结合公式(5)求出在干涉量为0.9%下的墩头体积为43.910mm3。

图2 铆接件的夹具平面示意图Fig.2 Schematic plan view of clamp riveting pieces

2.1 ANSYS有限元分析

由于模型是轴对称,所以利用CATIA对零件进行1/4建模如图4所示,具体模型尺寸如表1所示,装配再导入ANSYS前处理,进行模型材料属性的定义如表2所示,网格的划分、载荷和边界条件的施加、沙漏控制和能量控制、K文件的求解等[8-11]。

图3 铆接件夹具三维示意Fig.3 Rivet clamp 3-D representation

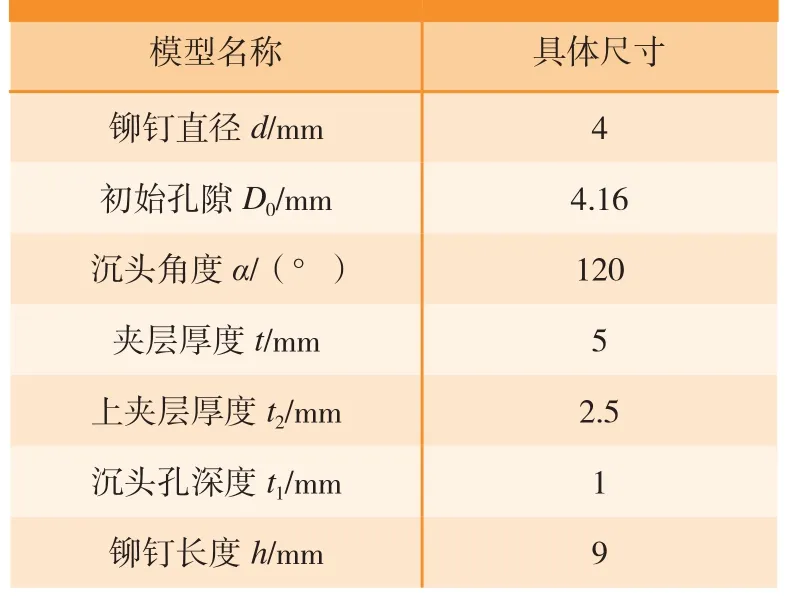

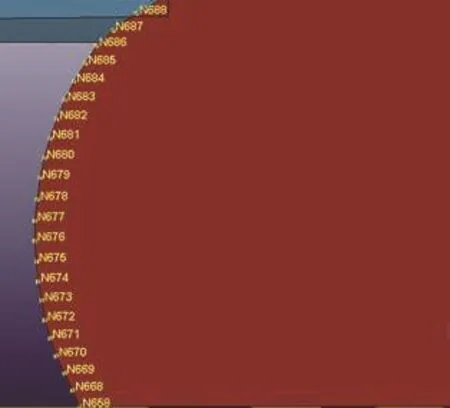

表1 模型具体尺寸

表2 材料的性能参数

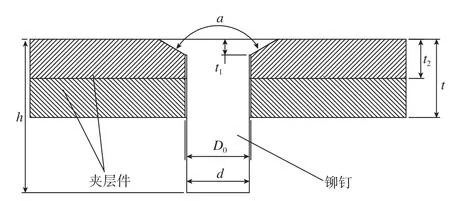

2.2 墩头曲线获取

利用ANSYS LS-Prepost后处理软件在形成的墩头边界获取数据点如图5所示,将此数据点导MATLAB中进行二次函数拟合求出墩头曲线函数,利用公式(6)求出墩头体积V,调整墩头参数直到求出的墩头曲线函数求出的体积与公式(5)求出的体积V1相等。因此,在此实例中墩头的曲线函数为y=-0.011x2+0.0931x+2.4855;墩头高度为2.12mm,墩头直径为5.8mm。

图4 铆接件和铆钉平面示意图Fig.4 Rivets and rivet schematic plan view

图5 边界数据点Fig.5 Boundary data points

图6 夹具模型Fig.6 Clamp model

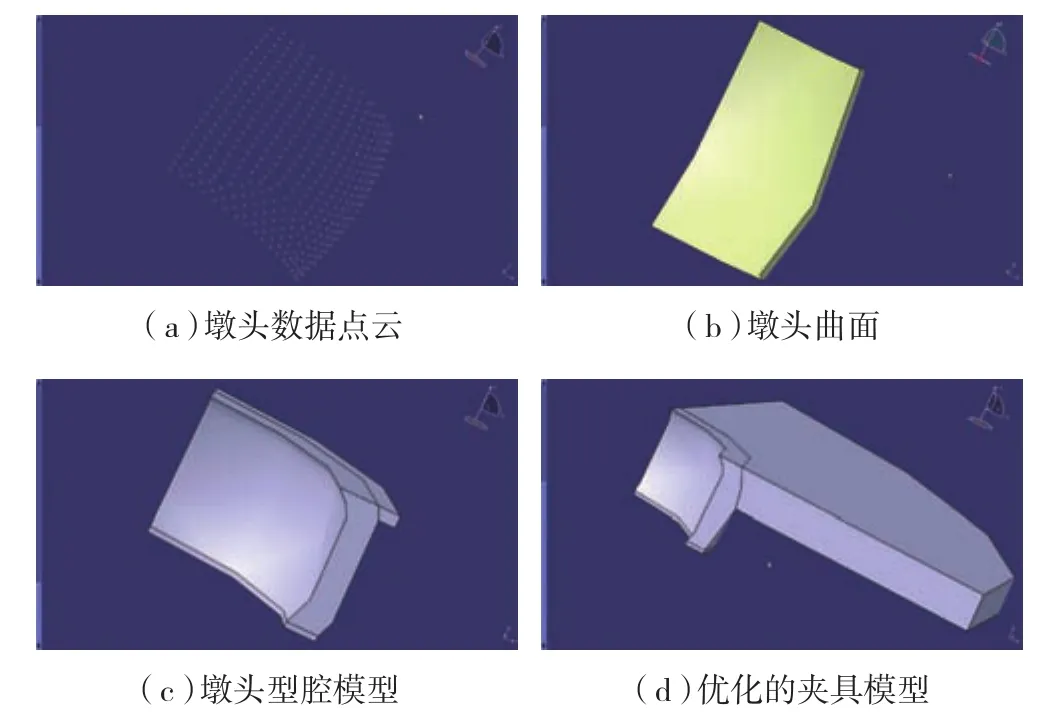

2.3 墩头轮廓型腔模型建模

墩头形成为轴对称结构,为研究方便取模型的1/4,将获得标准的墩头数据点导入CATIA逆向模块Digitized Shape Editor得出墩头点云如图6(a)所示,通过CATIA模块切换将点云拉伸成曲线如图6(b)所示,形成墩头型腔模型如图6(c)所示,经细节修饰后夹具的模型如图6(d)所示。

图7 铆接后钉杆充盈状态Fig.7 Filling state of shank after riveting

图8 铆接后应力云图Fig.8 Stress cloud after riveting

图9 干涉量数据测量点位置Fig.9 Measurement point position of interferometric data

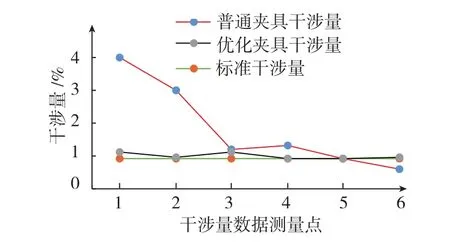

图10 不同铆接夹具的干涉量Fig.10 Interference amount of different riveting fixtures

2.4 结果对比分析

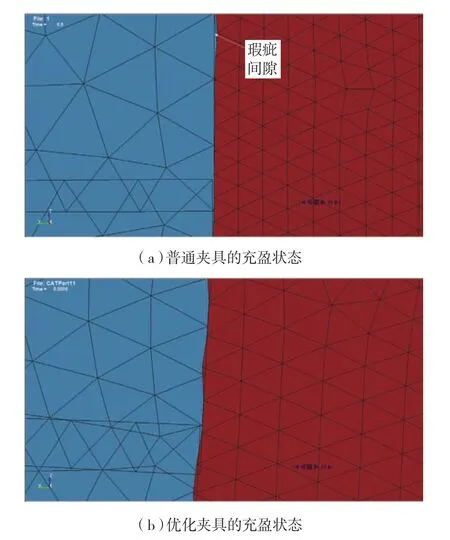

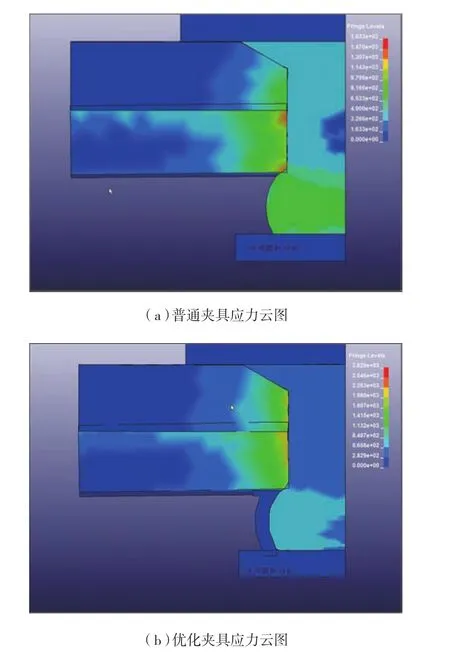

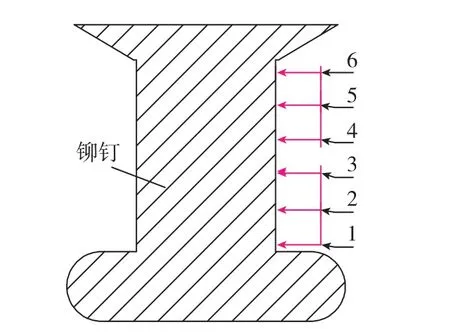

本文将通过普通铆接的不足来对比分析普通铆接夹具和优化夹具,进而来验证优化后的夹具可以大大提高铆接的装配质量(图7和图8)。在应用普通夹具的铆接中,由于下夹层板的阻挡和钉空间隙的摩擦作用造成钉杆的材料不能完全充盈,如图7(a)所示,在钉孔中由此造成上下夹层板的应力不能均匀分布在干涉区域中,如图8(a)所示;而优化后的铆接夹具由于其限制了铆钉墩头的膨胀范围,使墩头在特定的尺寸和形状中成形,钉杆材料则均匀地流向钉孔中,使钉孔中的铆钉材料完全充盈,如图7(b)所示,在其中并且上下夹层板的应力均匀分布在干涉区域如图8(b)所示。利用后处理软件分别测出铆钉测量点的径向位移并利用式(4)计算出各个测量点的干涉量,具体的干涉量数据测量点如图9所示。所测干涉量值如图10所示,普通铆接夹具的干涉量沿着墩头轴向呈梯形分布,墩头处的干涉量达到最大4%,由此沿铆钉头逐渐递减,分布极为不均匀,墩头处的干涉量与铆钉头处的干涉量相差较大,严重影响铆接的装配质量;但优化后的铆接夹具所测的干涉量则均匀分布在0.9%这条直线上下,墩头处的干涉量与铆钉头处的干涉量几乎无差距,基本符合预先设定的标准干涉量(除个别点外),可能是由于铆钉成形属于材料的大变形,网格容易发生畸变,但这种误差不影响结果分析。由于铆接夹具是基于墩头体积的逆向设计,因此从图10中可以看出,优化后的铆接夹具可以作为铆接特定干涉量评估手段且该方案正确。

3 结论

通过对某型号机铆接夹具的简单优化设计得出:

(1) 铆钉成形中,铆钉杆完全充盈在钉孔中,克服了在铆接过程中因种种因素而造成的铆钉钉杆偏移、墩头形状和尺寸不合格。

(2) 铆接后,铆钉干涉量的均匀度显著提高,上下夹层板的残余应力分布均匀合理,大大提高了铆接的装配质量,有利于提高结构件的疲劳寿命。

(3) 得出了衡量铆接干涉量的重要评估手段,有效提高了铆接的装配效率,省去了较为繁琐的数据测量工作量、时间和成本,对于飞机的批量化生产有重要意义。

[1]邓将华,李春峰.电磁铆接技术研究概况及发展趋势[J].锻压技术, 2006, 31(5):10-14.

DENG Jianghua, LI Chunfeng.Current status and trends in researches on electromagnetic riveting[J].Forging & Stamping Technology, 2006,31(5):10-14.

[2]曹增强.铆接技术发展状况[J].航空工程与维修, 2000(6):41-42.

CAO Zengqiang.The development of riveting technology[J].Aviation Engineering & Maintenance, 2000(6):41-42.

[3]梁康.飞机壁板铆接结构干涉量计算及工艺验证[D].南京:南京航空航天大学, 2013.

LIANG Kang.Interference calculation and process validation of aircraft panel riveted structure[D].Nanjing: Nanijng University of Aeronautics and Astronatics, 2013.

[4]吴森.干涉配合紧固件孔的弹塑性工程分析[J].南京航空航天大学学报, 1990,22(4):17-24.

WU Sen.Elastic plastic engineering analysis of interference fit fastener holes[J].Journal of Nanjing University of Aeronautics &Astronautics, 1990,22(4):17-24.

[5]《航空制造工程手册》总编委会.航空制造工程手册[M].北京: 航空工业出版社, 1993.

Aeronautical Manufacturing Engineering Handbook Editorial Board.Aeronautical manufacturing engineering handbook[M].Beijing: Aviation Industry Press, 1993.

[6]FUNG C P, SMART J.Riveted single lap joints, Part-1: a numerical parametric study[J].Proceedings of the Institution of Mechanical Engineers Part G: Journal of Aerospace Engineering, 1997, 211(1):13-27.

[7]方俊,曹增强,陈允全,等.钛合金结构干涉配合铆接工艺研究[J].航空制造技术, 2015(10):66-69.

FANG Jun, CAO Zengqiang, CHEN Yunquan, et al.Titanium alloy structure interference fit riveting process[J].Aeronautical Manufacturing Technology, 2015(10):66-69.

[8]苏世伟,曹增强,张喆,等.钛合金结构电磁铆接工艺的研究[J].兵器材料科学与工程, 2012, 35(3):27-30.

SU Shiwei, CAO Zengqiang, ZHANG Zhe, et al.Electromagnetic riveting process of titanium alloy structure[J].Ordnance Material Science and Engineering, 2012, 35(3):27-30.

[9]张利军,王幸运,郭启义,等.钛合金材料在我国航空紧固件中的应用[J].航空制造技术, 2013(16):129-133.

ZHANG Lijun, WANG Xiangyun, GUO Qiyi, et al.Application of titanium alloy materials in China’s aviation fasteners[J].Aeronautical Manufacturing Technology, 2013(16):129-133.

[10]张岐良,曹增强,秦龙刚,等.钛合金电磁铆接数值模拟[J].稀有金属材料与工程, 2013, 42(9):1832-1837.

ZHANG Qiliang, CAO Zengqiang, QIN Longgang, et al.Numerical simulation of electromagnetic riveting for titanium alloy[J].Rare Metal Materials and Engineering, 2013, 42(9):1832-1837.

[11]冯晓旻.电磁铆接过程的有限元分析[D].南京:南京航空航天大学, 2009.

FENG Xiaomin.Finite element analysis of electromagnetic riveting process[D].Nanjing: Nanjing University of Aeronautics Astronautics, 2009.