关于先进战斗机结构制造用钛概述

刘志成,张利军,薛祥义,3

( 1.空军驻包头地区军事代表室,包头 014000;2.西安西工大超晶科技发展有限责任公司,西安 710016;3.西北工业大学凝固技术国家重点实验室,西安 710072 )

飞机设计性能的高低与航空材料的发展息息相关,可以说航空材料的发展水平决定着飞机设计性能的先进程度。飞机结构设计中考虑最多的就是重量问题,设计者都要想方设法提高结构效益。钛合金兼顾了钢的高强度与铝的低密度,比强度高,对于飞机结构减重、适应高温与腐蚀服役环境、提高机体服役寿命等方面具有其他金属无法比拟的优势。自1949年美国道格拉斯飞机公司首次将钛材料用于DC-7运输飞机的发动机舱和隔热板的制造以来,钛合金材料在航空领域的应用量逐年增加,已经成为了第三代战斗机、第四代战斗机及其配套航空发动机承力结构件的主要金属材料选材。本文对美国、俄罗斯(前苏联)及我国先进战斗机的制造用钛情况进行了总结概述[1-7]。

1 世界先进飞机机体构件用钛情况

1.1 美国战斗机机体结构件用钛合金情况

1.1.1 F-15战斗机结构用钛材

F-15战斗机是美国麦克唐纳·道格拉斯公司为美国空军研制生产的双引擎、全天候、高机动性空中优势重型战斗机,该飞机于1972年7月首次试飞,1974年开始量产并交付美国空军使用,后期进行了多型改进设计,其中最为著名的就是F-15E。该机长19.43m、机高5.68m、翼展13.03m、空重12700kg,最大起飞重量30845kg。麦克唐纳飞机公司在最初设计时认为,为了使设计达到爬升速度快、加速时间短、起降距离短、着陆地速度缓、耐热环境及耐腐蚀等指标要求,必须在结构选材上进行大胆创新,即大量选用轻质高强耐腐蚀的钛合金材料替代F-4飞机大量使用的结构钢,F-15战斗机中钛合金材料占整个结构重量的26.1%[4]。

F-15战斗机机身为全金属半硬壳式结构,分为3段:前段包括雷达罩、座舱、电子设备舱等,主要结构材料为铝合金;中段与机翼相连,前3个框为铝合金结构、后3个框为钛合金结构,材料为Ti-6Al-4V钛合金,占中机身结构重量的20.4%;后段主要是发动机舱和连接垂直安定面、水平尾翼的承载尾梁,采用全钛合金结构设计,包括隔框、珩条、减速板以及蒙皮等。F-15战斗机机翼结构为多梁抗扭盒型破损安全结构,机翼前梁为铝合金材料制造,其后的3个翼梁采用钛合金材料制造,机翼内侧整体油箱的下蒙皮为钛合金材料,其余为铝合金中厚板整体加工而成的蒙皮壁板。F-15战斗机垂直安定面和水平尾翼的抗扭盒均采用钛合金材料制造。霍尼韦尔公司为其配套的刹车系统同样为了减重使用钛合金材料制造的扭力筒及碳刹车盘,扭力筒早期使用Ti-6Al-4V钛合金铸件,后期改为Ti-15-3钛合金铸件[8-9]。

F-15战斗机上钛合金结构件毛坯的供应形式主要以锻件为主。据统计,该机使用锻件共计500多项,其中钛合金为108项,包括机翼内侧的3个翼梁、尾翼大梁以及主要的承力框都是采用Ti-6Al-4V整体锻件,特别是承力框的宽度达到了3m,为特大型钛合金锻件;一些腹板较薄的钛合金件还采用当时先进的等温锻造工艺。同时,为了节省制造费用,部分钛合金结构件毛坯采用近净成型的粉末冶金(+热等静压工艺)件,如Ti-6Al-4V钛合金制造的机翼大梁龙骨连接板,较锻件降低成本50%。在装配方面,采用了大量Ti-6Al-4V钛合金紧固件。总体来说,F-15战斗机使用的主要钛合金材料包括Ti-6Al-4V、Ti-6Al-6V-2Sn、Ti-3Al-2.5V等钛合金,其大型结构件、耐疲劳壁板件、连接紧固件基本都采用Ti-6Al-4V钛合金制造,小型结构件、耐疲劳性能不高的壁板件采用Ti-6Al-6V-2Sn制造,液压、燃油管件基本采用Ti-3Al-2.5V钛合金制造,复合材料蒙皮连接中大量使用的铆钉主要采用Ti-45Nb钛合金制造。机翼用钛601.91kg、水平尾翼用钛132.44kg、垂直尾翼用钛65.77kg、机身用钛1152.57kg、起落架用钛43.09kg、发动机舱用钛32.65kg、进气道用钛62.59kg,全机用钛2091.06kg[8-9]。

1.1.2 F-22战斗机结构用钛材

F-22战斗机是由美国洛克希德·马丁和波音军用飞机公司联合研制的单座、双发、双垂尾的高隐身性、高机动性的第四代战斗机,该机具有优异的隐身性能、灵敏性、精确度和态势感知能力,同时具备空对空和空对地作战能力,是当今世界进入现役的综合性能最佳的战斗机。该机主要用于取代美军第三代主力战机F-15鹰式战斗机,其作战效能是F-15战斗机的3倍。F-22战斗机机长18.90m、机身高度5.08m、翼展13.56m、空重19700kg、最大起飞重量 38000kg[9]。

洛克希德·马丁公司负责F-22战斗机前部机身、中部机身、尾部、起落架、辅助系统的研制生产以及总装测试,波音军用飞机公司承担后机身、机翼以及航电系统的研制生产。该飞机在设计选材方面主要考虑了非常规机动带来的结构减重要求和超音速巡航带来的结构升温要求以及与隐身需求等。基于这种设计思路,在技术验证机YF-22的结构选材上,铝合金材料占结构总重的35%、钛合金材料占结构总重的24%、高强钢占结构总重的5%、复合材料占总重的23%、其他材料13%。但是在后续进行的实弹射击抗损试验测试中发现,采用全复合材料制造的机翼翼梁对于30mm炮弹的抗打击效果不理想,为了提高机翼翼梁的抗炮弹打击能力以及提高飞机的生存能力,量产 F-22战斗机机翼采用了钛合金材料主梁+复合材料辅梁的混合结构。据美国BLATS计划研究,对于飞行速度2Ma的飞机其结构用钛量达到45%时,飞机最轻,而结构用钛量为25%时飞机设计制造成本最低。所以,为了改善飞机的整体飞行性能,加大了钛合金材料的使用量,在量产的F-22战斗机上,铝合金材料比重降低到20%、钛合金材料比重增加到41%、钢铁材料比重保持5%、复合材料比重24%、其他材料比重10%[9-10]。

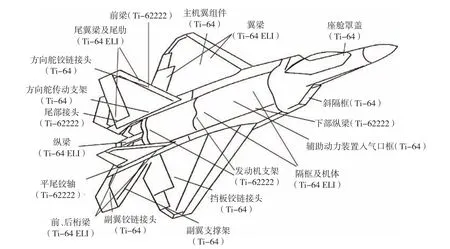

F-22战斗机机身设计采用传统的半硬壳式结构,机身分为前机身、中机身和后机身3个部分。前机身制造材料主要有铝合金和复合材料,铝合金占到一半以上;中机身的部分隔框、加强框、下部纵梁使用钛合金材料制造;后机身的前梁、隔框、龙骨壁板、部分蒙皮使用钛合金材料制造,钛合金占到55%以上;机翼的根部翼身连接加强肋、前梁、中间梁、后梁等采用钛合金材料制造,量产F-22战斗机机翼结构中钛合金的比重达到了47%。量产F-22战斗机结构中钛合金材料的使用情况如图1所示,采用Ti-6AL-2Sn-2Zr-2Cr-2Mo(Ti62222)钛合金材料制造的结构部件有前梁、平尾转轴、下部纵梁、发动机支架、尾部接头等,采用Ti-6Al-4V钛合金材料制造的结构部件有座舱罩盖、斜隔框、辅助动力装置进气口框、档板铰链接头、副翼支撑架、副翼铰链接头、方向舵转动支架、方向舵铰链接头、机翼主翼面零组件等,采用Ti-6Al-4V ELI钛合金材料制造的结构部件有翼梁、隔框及机体、前珩梁、后珩梁、纵梁等。同样采用Ti-3Al-2.5V钛合金材料制造各类液压、燃油管件[9-12]。

F-22 结构中主要使用了Ti-6Al-4V ELI和Ti-6Al-2Sn-2Zr-2Cr-2Mo两种钛合金材料,其中Ti-6Al-4V钛合金毛坯有锻态和铸态两种形式,Ti-6Al-2Sn-2Zr-2Cr-2Mo钛合金毛坯为锻态。Ti-6Al-4V ELI低间隙钛合金锻件占到整个飞机锻件的2/3左右,该机大量使用β退火状态的Ti-6Al-4V ELI低间隙钛合金锻件,其目的是获得良好的损伤容限性能(即良好的抗裂纹扩展能力和断裂韧性),同时提高可加工性能。Ti-6Al-2Sn-2Zr-2Cr-2Mo钛合金是专门开发的可深度淬透的和中温使用的高强高韧钛合金,采用β固溶处理加时效的热处理工艺,以获得良好的强度与断裂韧性匹配。按照坯料使用状态统计,Ti-6Al-4V ELI钛合金锻件占73%、Ti-6Al-4V钛合金铸件占16%、Ti-6Al-2Sn-2Zr-2Cr-2Mo钛合金锻件占6%,其他占5%,单价飞机整机使用钛合金超过2721.55kg。F-22战斗机上最大的钛合金整体模锻件是中机身与后机身加强框锻件,采用Ti-6Al-4VELI钛合金制造。中机身的4个整体隔框锻件是目前世界大型钛合金模锻件的代表。中机身即中央翼盒,连接前机身、后机身、两侧机翼与起降系统,受力最为严苛,所以在设计时采用整体框模锻件,中机身“583”隔框模锻件中最大的重量达到2770kg,锻造投影面积达到5.53m。后机身的发动机舱框架模锻件采用分段设计,包括3个中央的“H”型框锻件和两个“T”型框锻件,共计5个后机身隔框模锻件,后机身框模锻件最大的长3.8m、宽1.7m、重1590kg、锻造投影面积达到5m2。最大Ti-6Al-2Sn-2Zr-2Cr-2Mo钛合金锻件是下龙骨弦杆,长3.962m。F-22飞机上使用的大型钛合金锻件由美国怀曼戈登公司在其45000t模锻压力机上研制生产。

图1 F-22飞机机身构件用钛情况Fig.1 Distribution of titanuim on F-22 aircraft fuselage

对于一些结构复杂,采用锻造工艺无法制造的零部件或制造复杂、成本高的组合件,设计中采用Ti-6Al-4V钛合金精密铸造+热等静压(β退火)工艺制造,F-22战斗机上使用的钛合金铸件大约有76件左右,包括倾斜隔板、辅助动力装置入口框、座舱面板、主机翼组件、方向舵铰链副等,钛合金铸件的大量使用减少了螺栓机械连接的数量,降低了制造成本和工艺难度[4,9-12]。

1.1.3 F-35战斗机结构用钛材

F-35战斗机是由美国洛克希德·马丁公司负责研制、多国参与的项目,A型飞机于2006年12月15日首飞。F-35战斗机在追求飞行性能、可操纵性和成本等诸因素达到平衡的同时,最大程度地降低成本。F-22追求的是最高性能,而F-35追求的是最低成本,并不热衷全是技术上的创新。F-35在外形上与F-22相似,具有梯形单中翼、水平的安定面及向外倾斜的垂尾,由于F-35不像F-22需要超音速巡航,所以在机身构件选材方面可适当降低其技术先进性,通盘考虑其制造成本[9]。

在F-22上一些承力大型钛合金隔框都是用锻件制成的整体,其中最重的钛合金锻件重量近3000kg,尺寸3.81m×3.17m,切削加工后的成品件只有150kg。而在F-35飞机上,位于机翼承力结构前缘处的1个隔框尺寸比F-22的还要大,为4.1m×2m,是目前最大的飞机隔框整体件,是用钛合金锻件切削加工而成的。为了降低成本,F-35飞机采用与F-16飞机相同的成本控制及选材原则,更多的机身隔框采用先进铝合金材料,碳纤维/环氧复合材料以及铝-锂合金材料,在综合性能不过多降低的前提下,成本降低至钛合金材料的1/4。F-35战斗机机体结构中,铝合金占19%、钛合金占20%、钢占7%、复合材料占31%、其他材料占23%。有报道称,洛克希德·马丁公司计划采用SiCf/Ti复合材料制造F-35战斗机的起落架部件[4]。

1.1.4 美国飞机设计选材思路

美国统计20世纪60~70年代的美越战争中失事飞机中发现,一部分发生飞行事故的飞机是由于一种低应力的结构断裂造成的,即在低于材料的屈服强度以下的应力环境下构件发生脆性断裂事故。通过相关专家的深入研究发现,采用铸造或锻造工艺生产的构件内部不可避免地存在一些一定尺寸的裂纹或缺陷,这种存在裂纹类缺陷的非连续致密构件的服役使用的安全性、可靠性和服役寿命不能简单地使用常规的拉伸强度与塑性来测算。其服役的安全性、可靠性和寿命需要结合裂纹在应力环境下的失稳扩展情况来计算,即结构材料的抗裂纹失稳扩展能力越好,服役越可靠与安全,发展出了结构材料断裂韧性(KIC)理念与相对于的飞机破损-安全设计概念。美国在新一代的飞机设计中充分利用了破损-安全设计概念和损伤容限设计准则,以大幅度提高飞机机体服役的可靠性和寿命。

研究表明,金属材料中的杂质元素在提高材料强度的同时会大幅降低材料的塑性和断裂韧性、加快内部裂纹扩展速率,并恶化其他机械性能。美国依据新一代飞机结构设计的损伤-容限准则需求,对结构制造中大批量使用的Ti-6Al-4V钛合金进行了成分设计优化,研制出了低杂质含量的Ti-6Al-4V ELI钛合金,主要杂质间隙元素O含量控制在0.13%以内、C含量控制在0.08%以内,在小幅度降低材料抗拉强度的同时,大幅度提升了材料的断裂韧性,降低了裂纹扩展速率。此外,研究表明Ti-6Al-4V钛合金显微组织为魏氏组织时合金的断裂韧性较高、裂纹扩展速率较低。美国在新机设计中使用低杂质含量的Ti-6Al-4V ELI钛合金结合β退火工艺获得魏氏组织,使合金具有最佳的断裂韧性和抗裂纹扩展能力。

1.2 苏俄系战斗机机体结构件用钛合金情况

1.2.1 Su-27系列战斗机结构用钛材

Su-27战斗机是前苏联苏霍伊设计局为应对美国的F-15战斗机而研制开发的全天候空中优势重型战斗机,属于第三代战斗机。1977年5月20日首飞,1979年投入批生产,1985年进入部队服役。该机机长21.935m、机高 5.932m、翼展 14.70m,空重 17450kg、最大起飞重量33000kg。Su-27战斗机中钛合金材料占到结构总重的15%、铝合金约占结构总重的60%、铝锂合金约占结构总重的3%、钢铁材料占结构总重的8%~10%,其他材料约占结构总重的2%[9]。

在Su-27飞机设计过程中,为了提高机体结构强度、降低重量,在设计中大量使用钛合金材料与铝合金材料,其中钛合金的坯料用量达到约5.5t。在其中机身、后机身、机翼、垂直尾翼、水平尾翼中使用了大量钛合金承力结构件,如中央翼下壁板、后机身(发动机舱)几个框、推力梁、尾梁、主起下位锁承载梁、后机身壁板、维护口盖、管路系统等使用钛合金材料制造。中机身是由3条平行大梁框与多条纵加强肋组成,底部的蒙皮由钛合金制成,前面与前机身对接、后端与后机身(发动机舱)对接,左右两侧分别与机翼对接。由于受到当时锻造技术水平的制约以及综合经济性能等因素的影响(同时也是为了实现结构减重,焊接件较机械连接件重量减轻),钛合金的框架基本采用中小型模锻件拼焊而成,主要的焊接工艺包括潜弧焊、自动氩弧焊等方法。中机身的一个大型双环型承力框其外形尺寸为3300mm×1715mm×160mm,由9块中等尺寸的BT20钛合金模锻采用潜弧焊接工艺拼焊而成,后机身42框最大尺寸达到1300mm以上,该框设计制造由垂尾接头梁、外侧框段、上框段、下框段、内侧上框段、内侧下框段拼焊而成,整体壁板则是采用自动氩弧焊工艺焊接。有报道称,在1982年的试飞过程中,由于钛合金的焊接质量问题导致机翼散架,该问题直到1987年才得到彻底解决[7,13-17]。

Su-27战斗机使用的钛合金材料及其加工制造工艺是20世纪70~80年代的水平。该机机体主要承力结构中选用的钛合金材料几乎是清一色的BT20钛合金,包括大型承力隔框、中央翼下壁板、进气格栅等重要承力构件,厚度从几mm至几十mm,零部件涉及到BT20钛合金的薄板、厚板、型材、模锻件等。该钛合金是前苏联航空材料研究院于1964年研制开发成功,有报道称,该合金是在美国Ti-8Al-1Mo-1V钛合金的基础上采用2%的锆元素取代相应的铝元素发展而成的。BT20钛合金是高铝当量的近α型钛合金,合金名义成分Ti-6.5Al-2Zr-1Mo-1V,该合金不仅具有较高的室温抗拉强度(略高于美系的Ti-6Al-4V钛合金),同时该合金具有十分优异的焊接加工性能以及较好的高温稳定性等,由于属于近α型钛合金不能进行热处理强化,退火状态下技术指标要求其室温拉伸强度≥930MPa。所以,前苏联将该合金列入到OCT标准中,进行工业化大批量生产,广泛由于飞机及航空发动机承力结构件制造,以棒材、板材、锻件、型材等形式供货[13-17]。

Su-27战斗机在机体连接中大量使用钛合金紧固件,针对美国等西方国家采用Ti-6Al-4V钛合金作为紧固件不能冷镦加工的缺点,为了实现自动化连续冷镦生产、提高紧固件生产效率及实现产品质量稳定控制,前苏联开发出了紧固件专用的BT16钛合金,该合金名义成分Ti-3Al-5Mo-4.5V,属于马氏体型α+β型双相钛合金。BT16钛合金在退火状态下具有优异的室温塑性(断面收缩率达到60%以上),能够完成紧固件的冷镦成型,固溶+时效热处理后可获得1030~1180MPa的室温抗拉强度。采用BT16钛合金制造的紧固件不仅在Su-27系列飞机上获得了大量应用,同时也在伊尔76、伊尔86、伊尔96、安124等飞机上得到了广泛应用,使用至今没有发现任何质量事故[13-17]。

Su-27战斗机的起落架轮叉和扭力臂等重要承力件采用高强BT22钛合金材料制造,BT22钛合金是前苏联航空材料研究院在20世纪70年代开发成功高强、高韧、高淬透钛合金,合金的名义成分为Ti-5Al-5Mo-5V-1Cr-1Fe,强化热处理后可获得1200MPa以上的抗拉强度,同时具有优异的塑性和韧性匹配,在前苏联研制的大型运输机中获得大量应用。另外,主起落架和前起落架斜支柱以及部分液压元器件使用BT3-1钛合金(名义成分为Ti-6Al-2.5Mo-1.5Cr-0.5Fe-0.3Si)制造、38至45框间次承力隔框钣金件使用OT4钛合金(名义成分为Ti-4Al-1.5Mn)制造、采用п т-7м钛合金(名义成分为Ti-2Al-2.5Zr)制造飞机液压与燃油系统的管路系统,以及使用BT9热强钛合金(名义成分为Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)制造制动系统的承力零部件[13-17]。

1.2.2 Su-35战斗机结构用钛材

Su-35战斗机是俄罗斯苏霍伊设计局在Su-27战斗机的基础上,设计发展出的三代半先进多用途战斗机。据相关报道,Su-35战斗机的设计制造过程中为了提高其综合性能与机体服役寿命,引入了西方全新的设计标准体系,在机体材料及制造工艺方面获得了大幅度的提升。包括进一步增加复合材料和钛合金材料的使用比例,以及将原Su-27战斗机中采用拼焊成型的承力框改为整体成型等。这些措施的实施,使Su-35战斗机的机身强度和寿命获得了大幅度的提升,使得Su-35战斗机的寿命由Su-27基本型的2000h提高到了6000h,同时使该机具有更重的极限承重起飞能力。苏霍伊设计局针对Su-35以及新一代的T-50战斗机的技术要求,都是基于该国航空技术的发展现状和自身长期的技术积累,所遵循的原则是低风险、低成本的稳妥路线。所以,为了降低技术风险、控制研制成本以及现有钛合金技术指标能够完全满足使用需求,Su-35战斗机上使用的钛合金材料体系应该基本上是继承了成熟的Su-27战斗机。但是,为了满足损伤-容限设计准则与提高飞机机体寿命的需求,对于钛合金的成分和热加工工艺应该进行了优化改进,以研制生产出断裂韧性与抗裂纹扩展能力优良的钛合金零部件(主要是承力梁、框、接头等)。俄罗斯最大的钛合金制造商上萨尔达冶金生产联合公司(VSMPO-AVISMA),是前苏联为发展军事航空工业于1933年组建,主要任务是研究和生产战斗机制造材料,20世纪50年代开始了钛合金材料的研发生产,近年来一直为波音、空客、庞巴迪等航空公司供应高端的钛合金锻件等产品,空中客车50%的钛材及波音公司35%的钛材都是由该企业生产供应,这其中就包括一些损伤容限设计要求的钛合金锻件产品。可以推测,为了进一步提高新一代飞机综合性能及其服役飞行寿命的要求,俄罗斯会对其现有的钛合金材料进行优化设计和工艺创新改进[18-20]。

1.3 我国飞机机体结构件用钛合金情况

我国20世纪在前苏联米格-21战斗机基础上研制的歼-7战斗机,钛合金重量只有9kg,后来发展的歼-8Ⅱ战斗机上钛合金部件重量达到了60kg,但是占飞机结构总重的比例不到2%。随着我国第三代战斗机的研制,我国钛合金材料在飞机机体制造中的应用取得了突飞猛进的发展[10,21]。

1.3.1 第三代战斗机的钛合金使用情况

20世纪80年代,美国、苏联、法国、英国等国空军的第三代战斗机(如 F-16、F-15、Su-27、米格 -29、幻影-2000等)都开始陆续列装,而我国空军的主力装备仍为老旧的歼-6飞机和少量的歼-7、歼-8等第二代战斗机,致使我国空军装备水平与当时世界主流装备水平相差20~30年。在这种背景下,我国于20世纪90年代从俄罗斯采购了一定数量的Su-27、Su-30战斗机,并引进生产线开始了Su-27战斗机国产化工作。我国在1999年的50周年国庆阅兵仪式上将从俄罗斯引进的Su-27战斗机称之为新型重型战斗机;而在2009年的国庆阅兵仪式上将其称之为国产先进战斗机,并公开型号为歼-11战斗机,侧面说明我国全面实现了Su-27战斗机的全面国产化。我国引进Su-27战斗机生产技术的路线是“引进-消化-吸收-创新”,在Su-27飞机国产化过程中,我国仿制了系列材料,实现了相关材料的国产化工作,这其中就包括多个牌号的钛合金材料[15]。

由于受到当时锻造技术水平的制约以及和经济成本、减重因素的综合考虑,前苏联在Su-27战斗机设计制造过程中,其后机身钛合金加强框是采用中型模锻件潜弧焊拼合而成,焊缝的存在降低了结构强度和疲劳寿命,焊缝强度远低于整体锻件,严重影响结构强度和疲劳寿命,所以Su-27战斗机基本型的机体设计寿命为2500~3000h。而美国的 F-15、F-22、F-35等战斗机的加强框几乎都是采用大型整体模锻件,较拼焊加强框结构具有更高的结构强度和机体寿命,同时更具安全可靠性,所以美国F-15、F-22、F-35战斗机的机体设计寿命基本在6000h以上。我国在Su-27飞机的国产化改进过程中,采用部分整体结构的大尺寸钛合金模锻框代替原来的分段中型模锻件的焊接组合框,大幅度提升飞机的结构强度和疲劳强度,在飞机结构的设计和生产中获得非常突出的减重和延寿效果,同时使用电子束焊接工艺部分取代了俄方的潜弧焊接工艺等。有报道称,俄罗斯最新的Su-27战斗机的终极改进版Su-35飞机,为了大幅度提升机体寿命,也采用钛合金整体成形加强框取代了以前的分段拼焊加强框[14-31]。

我国在第三代战斗机的发展中采取的是“两条腿走路”的方式,即既要实现Su-27飞机的引进与国产化、又要独立自主研制第三代战斗机。在飞机的研制过程中,我国实现了飞机结构用钛合金的系列化发展并获得广泛的国产化应用:机身结构用BT20钛合金(国产牌号TA15)、起落架系统用BT22钛合金(国产牌号TC18)和BT9钛合金(国产牌号TC11)、紧固件用BT16钛合金(国产牌号TC16)、钣金件用OT4钛合金(国产牌号TC2)、液压燃油管路系统用п т-7м钛合金(国产牌号TA16)和BT3-1钛合金(国产牌号TC6)钛合金等,以及其他机型使用的TC4钛合金(主要用于机体承力构件与紧固件的制造)[4,22-25,32-35]。

1.3.2 我国新一代战斗机结构件用钛材

长寿命的服役和损伤-容限设计已经成为新一代飞机的设计准则,为了满足我国新一代飞机设计制造的需求,我国在“十五”期间立项开展了我国中等强度的高损伤容限TC4-DT钛合金与高强度损伤容限TC21钛合金的研制开发工作。我国开发的这两种高损伤容限钛合金形成了强度高、中搭配、性能优势互为补充的损伤容限性飞机结构设计制造用钛合金体系。在合金开发的基础上,国内相关研究院所与生产厂家开发出了合理的锻造工艺与热处理工艺,满足了我国新一代飞机设计制造的需要[4]。

TC4-DT钛合金是应我国先进飞机长寿面和损伤容限/耐久性设计发展需要,自主研制开发的中强、高韧、损伤容限性钛合金。TC4-DT 钛合金是我国在TC4钛合金的基础上优化设计出的中等强度钛合金材料,其棒材或锻件的抗拉强度不小于825MPa,但是其具有优异的断裂韧性(KIC≥90MPa·m1/2),与其他传统钛合金材料相比,具有高韧性、高损伤容限和抗裂纹扩展能力优异等综合性能,其各项性能指标相当于美国的第四代战斗机F-22飞机上大量使用的Ti-6Al-4V ELI损伤容限钛合金。目前,已经完成了国产化大规格棒材、大型整体锻件和大型构件焊接等关键技术攻关,适合于制造大型整体化框、梁和接头等对损伤容限和耐久性要求高的关键承力部件,其典型应用有机身承力整体框、机翼梁和焊接构件等[4,25-26,36]。

TC21钛合金是应我国先进飞机长寿面和损伤容限/耐久性设计发展需要,研制开发的高强、高韧、损伤容限性钛合金。TC21钛合金名义成分为Ti-6Al-2Sn-2Zr-2Cr-2Mo-2Nb钛合金,是我国参照美国第四代战斗机F-22飞机上大量使用的高强高损伤容限Ti-6Al-2Sn-2Zr-2Cr-2Mo钛合金设计开发的,通过添加Nb元素进一步优化了各项性能指标(焊接等性能优于美国的Ti-6Al-2Sn-2Zr-2Cr-2Mo钛合金),使用状态下抗拉强度不低于1100MPa,断裂韧性KIC不低于70MPa·m1/2。目前,该合金也已经完成了工程化大规格棒材、整体锻件等关键技术攻关,经过我国某型号飞机5000飞行小时地面综合验证试验,结果满足静强度试验、疲劳试验、损伤容限/耐久性考核试验要求,该合金适用于制造新一代飞机机身接头、机翼梁、全动尾翼转轴梁、发动机框架等关键承力构件[4,25-36]。

新一代飞机不断向长寿命、高减重、低成本的方向发展,大大提高了复合材料和钛合金的使用比例,Ti-45Nb钛合金作为钛合金与复合材料优良的铆接制造材料越来越受到重视。特别是美国针对铆钉用Ti-45Nb钛合金进行了大量的研究工作,并获得了成熟的工程制造工艺,已经将使用该合金全面代替纯钛制造飞机的铆钉,将其列入到AMS4982C标准中,在其新一代飞机制造中获得可大量使用,如采用Ti-45Nb钛合金与Ti-6Al-4V合金制造的双金属铆钉,已在波音与空客的飞机上获得应用。我国在“十一五”期间开展了Ti-45Nb钛合金的材料研制及应用研究工作,并制定了相应的产品规范。该合金最为突出的优点是高塑性(断面收缩率达到60%~80%)、低变形抗力(优于纯钛),同时较纯钛的抗拉强度(σb≥450MPa)与剪切强度(τ≥350MPa)要高[4,25-42]。

2 结束语

通过对比美系、苏俄系以及我国先进战斗机机体构件用钛情况,可以看出,为了提高飞机的综合性能及服役效益,各国都十分重视钛合金材料在飞机机体结构中的使用,特别是一些主要的承力部位如飞机机身加强框梁、机翼梁、对接接头等都使用高性能钛合金材料制造。通过分析可以看出,鉴于飞机服役安全及研发成本、周期的考虑,美国第四代飞机机体制造用钛大量选用成熟度最高的Ti-6Al-4V钛合金,但是考虑到第四代飞机更为严格的服役性能及长寿命要求,美国对其使用Ti-6Al-4V钛合金进行了成分优化设计以及热加工工艺的创新发展。

美国非常注重对成熟的航空钛合金材料进行针对性的优化设计并进行其制造工艺的创新,以获得综合性能更为优异的产品,并将其运用到先进飞机的制造当中,并不是一味追求开发新材料,这一点在其航空发动机的制造上尤为明显。美国国防部确定的10个需要重点发展的国防技术领域,就是将“材料和工艺”连贯在一起列入10大技术领域之一,并对其发展的重要地位和作用给予了充分肯定,认为它是所有其他九大技术发展的基础,并给予充分的政策与资金支持。美国的这种思路也值得我们学习和借鉴,为了提高我国飞机的综合性能及其服役寿命,我们有必要对目前飞机上使用的成熟钛合金材料进行成分的优化和进行热加工工艺的创新改进。

[1]王金友, 葛志明, 周彦邦.航空用钛合金[M].上海 : 上海科学技术出版社, 1985.

WANG Jinyou, GE Zhiming, ZHOU Yanbang.Titanium alloy for aerospace[M].Shanghai: Shanghai Scientific and Technical Publishers,1985.

[2]彭艳萍, 曾凡昌, 王俊杰, 等.国外航空钛合金的发展应用及其特点分析[J].材料工程, 1997(10): 3-6.

PENG Yanping, ZENG Fanchang, WANG Junjie, et al.The development and application of foreign aviation titanium alloy and its characteristic analgsis[J].Materials Engineering , 1997(10): 3-6.

[3]张喜燕, 赵永庆, 白晨光.钛合金及应用[M].北京: 化学工业出版社, 2005.

ZHANG Xiyan, ZHAO Yongqing, BAI Chenguang.Titanium alloys and application[M].Beijing : Chemical Industry Press, 2005.

[4]黄旭, 朱知寿, 王红红.先进航空钛合金材料与应用[M].北京: 国防工业出版社, 2012.

HUANG Xu, ZHU Zhishou, WANG Honghong.Advance aviation titanium alloy materials and applications[M].Beijing: National Defence Industry Press, 2012.

[5]付艳艳, 宋月清, 惠松骁, 等.航空用钛合金的研究与应用进展[J].稀有金属, 2006, 30(6): 850-856.

FU Yanyan, SONG Yueqing, HUI Songxiao, et al.Aviation research and application progress of titanium alloy[J].Chinese Journal of Rare Metals, 2006, 30(6) : 850-856.

[6]钱九红.航空航天用新型钛合金的研究发展及应用[J].稀有金属, 2000,24(3): 218-223.

QIAN Jiuhong.Application and development of new titanium alloys for aerospace[J].Chinese Journal of Rare Metals, 2000,24(3): 218-223.

[7]王向明, 刘文珽.飞机钛合金结构设计与应用[M].北京: 国防工业出版社, 2010.

WANG Xiangming, LIU Wenting.Aircraft structure design and application of titanium alloy[M].Beijing : National Defence Industry Press,2010.

[8]李超.炮制雄鹰——简析F-15战斗机的结构、材料和制造技术[J].海陆空天惯性世界, 2008(3) : 67-73.

LI Chao.Analysis of structures, materialis and manufcaturing techniquer of F-15 aircraft[J].Land, sea and Air Inertia World, 2008(3):67-73.

[9]孙聪, 王向明.现代战斗机机体结构特征分析[M].北京:航空工业出版社, 2007.

SUN Cong, WANG Xiangming.Analgsis of characteristics of modern fighter aircraft airframe structure[M].Beijing: Aviation Industry Press, 2007.

[10]风伊万.空中泰坦——航空领域的钛合金[J].航空知识,2011(7): 36-37.

FENG Yiwan.Sky Titan — titanium alloys in aviation[J].Aviation Knowledge, 2011(7) : 36-37.

[11]韩明臣, 黄淑梅.钛在美国军工中的应用[J].钛工业进展,2001, 18(2): 28-32.

HAN Mingchen, HUANG Shumei.The application of titanium in the United States military[J].Titanium Industry Progress, 2001, 18(2) : 28-32.

[12]赵丹丹.钛合金在航空领域的发展与应用[J].铸造, 2014,63(11): 1114-1117.

ZHAO Dandan.The development and application of titanium alloy in the aviation field[J].Casting, 2014, 63(11) : 1114-1117.

[13]宁兴龙.俄罗斯航空用钛合金[J].钛工业进展, 1999, 16(4):19-25.

NING Xinglong.The application of titanium in the Russian aviation[J].Titanium Industry Progres, 1999, 16(4) : 19-25.

[14]梁慧封.苏-27歼击战斗机与结构材料[J].金属世界,1997(5): 4-5.

LIANG Huifeng.Su-27 fighter planes and structural materials[J].Metal world, 1997(5) : 4-5.

[15]于成, 中秋.漫谈从苏-27SK到歼-11的演变, 中国航空的十年跨越[J].现代兵器, 2010(12): 19-26.

YU Cheng, ZHONG Qiu.Rambling from the evolution of the Su-27 SK to J-11 ten years of China aviation[J].Modern Weaponry, 2010(12): 19-26.

[16]李兴无, 沙爱学, 张旺峰, 等.TA15合金及其在飞机结构中的应用前景[J].钛工业进展, 2003, 20(4-5): 90-93.

LI Xingwu, SHA Aixue, ZHANG Wangfeng, et al.TA15 alloy and its application prospect in the aircraft structure[J].Titanium Industry Progress,2003, 20(4-5): 90-93.

[17]董宝明, 张田仓, 郭德伦.俄罗斯飞机制造中钛合金先进焊接技术[J].稀有金属材料与工程, 2005, 34(S3):470-474.

DONG Baoming, ZHANG Tiancang, GUO Delun.Russian aircraft manufacturing advanced welding technology of titanium alloy[J].Rare Metal Materials and Engineering, 2005, 34(S3):470-474.

[18]温杰.俄罗斯T-50原型机总体设计浅析[J].航空科学技术,2012(2): 4-6.

WEN Jie.Russian T-50 prototype overall design is analysed[J].Aviation Science and Technology, 2012(2): 4-6.

[19]苏-35BM的机体设计与动力配置[J].航空世界, 2015 (3):12-19.

Su-35 BM body design and dynamic allocation[J].Aviation World,2015(3): 12-19.

[20]杨政卫.T-50的机体设计与动力系统[J].航空世界,2015(4): 20-32.

YANG Zhengwei.T-50 body design and dynamic system[J].Aviation World, 2015(4): 20-32.

[21]乔宦文, 穆汉民, 夏绍玉.我国歼击机机体应用钛结构的新发展[M].长沙:中南大学出版社, 1991.

QIAO Huanwen, MU Hanming, XIE Shaoyu.Fighters with the new development of application of titanium body structure in our country[M].Changsha: Central South University Press, 1991.

[22]中国航空材料手册编辑委员会.中国航空材料手册[M].北京: 中国标准出版社, 2002.

Committee of China Aviation Materials Handbook.China aviation materials handbook[M].Beijing: China Standard Press, 2002.

[23]吴崇周, 王宝善, 温国华, 等.航空用钛及钛合金锻件规范:GJB2744A-2007[S].北京 : 国防科工委军标出版发行部, 2007.

WU Chongzhou, WANG Baoshan, WEN Guohua, et al.Aviation with titanium and titanium alloy forgings specification: GJB2744A-2007[S].Beijing: Costind Army Standard Publication Distribution Department, 2007.

[24]金和喜, 魏克湘, 李建明, 等.航空用钛合金研究进展[J].中国有色金属学报, 2015, 25(2): 280-290.

JIN Hexi, WEI Kexiang, LI Jianming, et al.Research development of titanium alloy in aerospace industry[J].The Chinese Journal of Nonferrous Metals, 2015, 25(2): 280-290.

[25]朱知寿, 王新南, 童路, 等.中国航空结构用新型钛合金研究[J].钛工业进展, 2007, 24(6): 28-32.

ZHU Zhishou, WANG Xinnan, TONG Lu, et al.Studies of newtype titanium alloys for aviation industry application in China[J].Titanium Industry Progress, 2007, 24(6): 28-32.

[26]朱知寿, 王新南, 童路, 等.航空用损伤容限型钛及钛合金研究与应用[J].中国材料进展, 2010, 29(5) :14-17.

ZHU Zhishou, WANG Xinnan, TONG Lu, et al.Research and application of damage tolerance titanium alloys for aeronautical use[J].Materials China, 2010, 29(5) :14-17.

[27]庞克昌.热模/等温精密锻造技术的发展[J].上海钢研,2005(1): 3-6.

PANG Kechang.The development of hot die/isothermal precision forging technology[J].Shanghai Iron and Steel Research, 2005(1): 3-6.

[28]王治政, 朱益潘, 计波, 等.宝钢钛及钛及钛合金锻造加工技术的进步和发展[J].稀有金属材料与工程, 2008, 37(S3) : 7-11.

WANG Zhizhen, ZHU Yipan, JI Bo, et al.Ttanium and titanium alloy forging processing technology development of baosteel’s[J].Rare Metal Materials and Engineering, 2008, 37(S3) : 7-11.

[29]庞克昌, 李雄, 闵新华.大型钛及钛合金精密锻件的等温锻造[J].稀有金属材料与工程, 2008, 37(S3) : 57-60.

PANG Kechang, LI Xiong, MIN Xinhua.Titanium and titanium alloy isothermal forging of precision forging[J].Rare Metal Materials and Engineering, 2008, 37(S3) : 57-60.

[30]王晓英, 周建华, 庞克昌.航空用钛及钛合金等温锻件研制[J].上海钢研, 2005(2): 8-11.

WANG Xiaoying, ZHOU Jianhua, PANG Kechang.Aviation developed using titanium and titanium alloy isothermal forging[J].Shanghai Iron and Steel Research, 2005(2): 8-11.

[31]庞克昌.钛及钛合金特大型锻件生产的新途径[J].宝钢技术, 2005(5): 66-68.

PANG Kechang.A new approach to produce oversize titanium and titanium alloy forgings[J].Baosteel Technology, 2005(5): 66-68.

[32]赵庆云, 刘风雷, 刘华东.世界先进航空紧固件进展[J].航空制造技术, 2009(3): 54-56.

ZHAO Qingyun, LIU Fenglei, LIU Huadong.The world’s advanced aerospace fasteners[J].Aeronautical Manufacturing Technology, 2009(3):54-56.

[33]李兴无, 沙爱学, 苏生明, 等.冷变形强化钛合金紧固件及其应用前景[C]//第十二届中国有色金属学会材料科学与合金加工学术讨论会文集, 2007.

LI Xingwu, SHA Aixue, SU Shengming, et al.Cold deformation of strengthened titanium alloy fastener and its application prospect[C]//The 12th China Nonferrous Metals Society of Materials Science and Alloy Processing Workshop Corpus, 2007.

[34]杨洋, 董利民, 关少轩, 等.冷镦和热镦对TC16合金组织和性能的影响[J].中国有色金属学报, 2010, 20(S1): 108-112.

YANG Yang, DONG Liming, GUAN Shaoxuan, et al.Effects of cold and hot upset on microstructures and properties of TC16 titanium alloy[J].The Chinese Journal of Nonferrous Metals, 2010, 20(S1): 108-112.

[35]韩栋, 张鹏省, 毛小南, 等.两种典型热处理工艺对TC18钛合金组织性能的影响[J].钛工业进展, 2009, 26(6) : 19-21.

HAN Dong, ZHANG Pengsheng, MAO Xiaonan, et al.Effect of two typical heat treatments on microstructure and properties of TC18 titanium alloy[J].Titanium Industry Progress, 2009, 26(6) : 19-21.

[36]赵永庆, 曲恒磊, 陈军, 等.损伤容限钛合金研究[J].稀有金属材料与工程, 2008, 37(S3) : 26-29.

ZHAO Yongqing, QU Henglei, CHEN Jun, et al.Damage tolerance of titanium alloy research[J].Rare Metal Materials and Engineering, 2008,37(S3) : 26-29.

[37]张庆玲, 王庆如, 李兴无.航空用钛合金紧固件选材分析[J].材料工程, 2007(1): 11-18.

ZHANG Qingling, WANG Qingru, LI Xingwu.Materials selection analysis for titanium alloy fasteners in aviation industry[J].Journal of Materials Engineering, 2007(1): 11-18.

[38]赵庆云, 徐锋.航空紧固件用钛合金的研究进展[J].中国有色金属学报, 2010, 20(S1): 1021-1023.

ZHAO Qingyun, XU Feng.The research progress of aerospace fasteners with titanium alloy[J].The Chinese Journal of Nonferrous Metals,2010, 20(S1): 1021-1023.

[39]倪沛彤, 韩明臣, 张英明, 等.宇航飞行器紧固件用钛合金的发展[J].钛工业进展, 2012, 29(3): 6-10.

NI Peitong, HAN Mingcheng, ZHANG Yingming, et al.Development of titanium fasteners applying in space navigation[J].Titanium Industry Progress, 2012, 29(3): 6-10.

[40]刘风雷.我国航空钛合金紧固件的发展[J].航空制造技术,2000(6): 39-55.

LIU Fenglei.Development of aeronautical Ti alloy fastener in China[J].Aeronautical Manufacturing Technology, 2000(6): 39-55.

[41]GB/T3620.1-2007钛及钛合金牌号和化学成分[S].北京:中国标准出版社, 2007.

GB/T3620.1-2007 Designation and composition of titanium and titanium alloys[S].Beijing: Standard Press of China, 2007.

[42]赵永庆, 奚正平, 曲恒磊.我国航空用钛合金材料研究现状[J].航空材料学报, 2003, 23(10): 215-219.

ZHAO Yongqing, XI Zhenping, QU Henglei.Current situation of titanium alloy materials used for national aviation[J].Joural of Aeronautical Metals, 2003, 23(10) : 215-219.