蜂窝结构的焊点位置控制方法研究

(中国航空制造技术研究院航空焊接与连接技术航空科技重点实验室,北京 100024)

蜂窝结构是科研人员根据仿生学原理,观察蜂巢组合而研究出的一种正六边形结构,通过相同规格的正六边形组合,能够实现结构强度高、重量轻,在300℃以上高温环境长期工作[1],同时兼具密封性能好等特点[1-4]。由于这些优越性能,蜂窝结构在飞机及发动机类结构研制生产中得到广泛运用[5-6]:

对于单个芯体较大的蜂窝,通过在蜂窝层两侧焊接薄板,形成的蜂窝壁板具有高强度、低重量的特点,主要应用在各类壁板结构设计中;对于单个芯体较小的蜂窝,通过在发动机相关部件的封严环表面钎焊蜂窝封严环,与转子或叶冠上的篦齿构成封严结构,可控制盘间腔空气泄露,改善漏气性能,提高发动机效率。在汽轮机、内燃机等领域,蜂窝封严技术也得到广泛运用[7-9]。

成型法加工蜂窝芯体的方法最早见于20世纪70年代,后由国内相关科研机构引进吸收。目前除相关科研院所外,部分民企也进行该技术的生产和推广工作。在目前可查阅到的文献中,对该方法的介绍更多侧重于原理性的综述性介绍,或者是对蜂窝芯体及其产品性能的分析工作,对于自动化生产过程这个问题,未见涉及。然而,对于利用该法加工的蜂窝芯体而言,手工拼接劳动强度大,无法满足日益增长的各种需求。因此,蜂窝芯体加工的自动化是提高产品产能的唯一措施。研究这个问题,以及过程中的精度控制这个关键问题,显得较为迫切。

1 工艺及控制系统的选型

蜂窝的制造方法有成型法、拉伸法、熔融沉积法以及粉末挤压烧结法[4,10-11]等。成型法是先将材料压成波纹状,再叠合连接;拉伸法是先将材料连接叠合,再将材料拉伸而成。两种方法中的材料叠合,可以通过胶接,也可通过热源的点焊进行连接。成型法生产中采用激光作为热源进行点焊,本文针对该工艺的关键问题进行分析。

(1)较高精度定位的控制。蜂窝芯体的结构大小不一,可焊接区域最小仅有0.45mm左右,如果运动轴及配套机械装置的定位精度不够,稍有偏差就会导致蜂窝的错格,影响后续蜂窝的焊接。因此,焊接过程中需要实现较高定位精度的控制。

(2)焊点的分布与轴运动的联动控制。蜂窝拼焊采用的是激光位置不变而蜂窝波纹带运动的方式,旧有控制方式采用设定焊接频率与触发间隔的方式控制激光器的触发,运算复杂、控制较困难。而不同规格的蜂窝,又对焊点的位置分布提出较高要求,激光点触发时间的早晚、位置分布不均都有可能导致焊接不牢、焊接穿孔等问题,从而导致蜂窝报废,带来经济损失。因此,控制中需要考虑激光焊接的触发时间与轴的运动逻辑之间的问题。

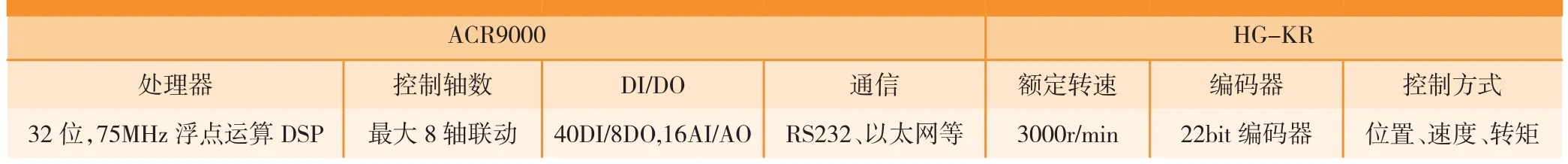

综合分析以上问题,机床新控制系统选用了运动控制器+伺服电机的运动控制方式,运动控制器选用了PARKERHANNIFIN的 ACR9000系列多轴运动控制器,伺服电机选用了三菱自动化的HG-KR系列伺服电机,配套驱动器为MR-J4驱动器。主要技术指标如表1所示。

2 关键技术问题处理

根据蜂窝拼焊的工艺需求和机床自身情况,为了保证焊点位置,需要着重解决以下两个问题。

2.1 运动轴的定位精度

机床定位精度是保证焊接精度的基础,工艺要求定位精度为0.05mm,首先对机床的机械组成提出了较高要求。

根据精度控制的一般要求,为了满足设计精度指标,控制系统的精度指标大约要为设备精度指标的10倍,因此需先按照这一标准进行设计选型。经过分析比较,在选择了扭矩与螺距合适的丝杠及减速器后,电机侧每旋转1圈,负载端将前进2mm。同时,通过驱动器参数设置,将伺服电机每转编码器线数设为10000PLS/R。这样,负载每前进1mm,控制器端发出脉冲数为5000PLS,即1个脉冲对应运行单位为D=0.0002mm,控制系统精度远高于理论精度要求。

由理论计算可知,所选用的伺服电机自带编码器组成的半闭环控制系统即可满足机床精度要求,负载端无须另装位置反馈元件。装配完成后,由于装配等产生的误差不可避免,仍需通过螺距误差补偿的手段进行补偿,使轴定位精度满足设计要求。

表1 控制部件主要技术参数

2.2 激光点的位置精度控制方法

现有激光器在焊接时,在保证焊接质量的前提下,最小光斑直径约为0.3mm,该光斑直径在焊接较大芯格蜂窝时,即使稍有偏差,也不会对芯格质量产生大的影响。然而,焊接小芯格蜂窝(如焊接区域为0.45mm)时,即使将光斑调至最小值,稍有偏差光斑就会偏至两侧,导致蜂窝斜边穿孔,当穿孔达到一定数目时,本条产品即告报废,给生产带来损失。

因此,在实际焊接中,在已经保证机床轴运行运动同步后,还必须保证激光发射频率与轴运动速度一致,这样才能避免过多穿孔现象的发生。保证同步的方式有两种:一种是速度同步;一种是位置同步。

速度同步是将激光器与轴运动分别控制,仅需激光器频率与轴速度保持一致即可,通过同一控制信号启动二者启停。该方法的弊端在于,轴运动中有加减速的过程,而激光器发光频率在考虑加减速时间等参数影响后,可以设定一个最优匹配的参数使系统运行。但是加工速度发生改变时,由于是分开控制,无法使激光器发射频率随着轴运动改变而自由调节,导致焊接失败。

位置同步是将激光看成一个具有激光焊接功能的运动模块,与各运动轴作为一个整体来进行控制。这样就不需要通过时间变量来控制激光的发射间隔,而是根据运行的位置来控制激光器的工作,然后通过程序或者硬件电路将激光器的运动与轴的运动进行同步,实现焊点位置的保证。

在本控制系统的研制中,通过两种位置同步的方式,对激光点发射与轴同步运行的工作进行了研究。

2.2.1 基于轴编码器数据的位置控制

现有电机运行控制有两种:一种是基于正反脉冲串的CW/CCW控制,通过脉冲相位判断正反向,由脉冲数多少来控制运行位置;另一种是脉冲+方向的控制方式,方向信号为高电平时,电机正转,方向信号低电平时,电机反转,同时通过脉冲信号的多少来决定负载的运行距离。

本文中,由于需要完成直条蜂窝的焊接,带动靠板运动的X轴必须以直线运动的方式运动,X轴的位置与速度都需要严格的保证。因此,可以针对X轴的相关参数,实现控制目的。

X轴的位移大小通过脉冲数决定,而每个芯格的尺寸L,在直线方向上,也可以量化成由一定脉冲数N代表的长度,即L=N×D。当D足够小且N数量足够时,芯格尺寸误差可以忽略。

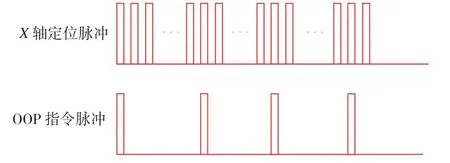

完成相关参数设置后,即可通过对X轴电机编码器脉冲计数来判断激光控制脉冲的输出。在软件中设定计数阈值,系统计数器对该参数进行计数,每当计数阈值达到,激光控制脉冲触发一次,进行一次焊接。如此重复直至单条蜂窝完成焊接,如图1所示。

控制器里通过使用OOP指令完成关联编码器后的定位输出控制。

图1 关联编码器的控制示意图Fig.1 Control schematic diagram of associated encoder

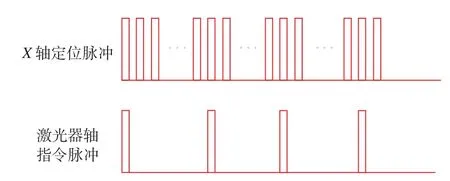

图2 轴同步式控制示意图Fig.2 Schematic diagram of axis synchronous control

2.2.2 基于轴同步原理控制

脉冲+方向的控制方式,通过轴配置中定义脉冲个数的方式设定电机转动1圈需要多少个脉冲。对于激光器而言,也可以将激光器看做一个运动轴,将控制器上轴的控制脉冲信号接入激光器,作为激光器的启动信号,并将其与其他轴一样在软件中进行配置。与电机驱动类似,将其旋转1圈的驱动脉冲数设为1,输入M个脉冲,激光器所对应的轴就旋转M圈,即发射M次焊接激光。由于是作为轴进行控制的,因此,运动控制器可以内部进行同步处理,使激光发射与其他轴的运动同步。控制示意如图2所示。

在程序里,仅需通过一条语句,如“X/30 Z/30”即可完成X向前进30个芯格单位,同时同步完成30次激光输出的功能。

3 结论

针对蜂窝芯体成型法加工自动化生产过程,分析了蜂窝结构在利用激光热源进行点焊时中需要注意的一些问题,并针对其中的关键技术问题即焊点的位置控制,介绍在所选用控制系统基础上的轴定位精度补偿方法,着重从两种控制思路上介绍了保证焊点位置的方法。这两种方法速度快、精度高,在设备调试过程中,将这两种控制方法进行实际应用,并与不同厂家的激光器进行联调,进行了买方需要的2m左右蜂窝条的焊接。在整个加工过程中,0.3mm的蜂窝焊点光斑均处于宽度0.45mm蜂窝格中心位置,无偏离、错位或焊点丢失现象,解决了旧有控制方式轴与激光器无法自适应的问题,焊接质量符合工艺需求。证明了这两种方法均能够实现蜂窝芯体的快速高精度焊接,目前该拼焊设备已投入实际生产中。

[1]谢宗蕻,岳喜山,孙俊峰.钛合金蜂窝壁板隔热性能试验研究[J].南京航空航天大学学报, 2016, 48(1):16-20.

XIE Zonghong, YUE Xishan, SUN Junfeng.Experimental study on thermal insulation performance of titanium honeycomb sandwich panels[J].Journal of Nanjing University of Aeronautics & Astranautics, 2016,48(1):16-20.

[2]岳喜山,欧阳小龙,侯金宝,等.钛合金蜂窝壁板结构钎焊工艺[J].航空制造技术, 2009(10):96-98.

YUE Xishan, OUYANG Xiaolong, HOU Jinbao, et al.Brazing processing of titanium alloy honeycomb sandwich panel structure[J].Aeronautical Manufacturing Technology, 2009(10):96-98.

[3]杨海波,江少华,赵志远,等.钛合金蜂窝整体机身壁板技术应用研究[J].航空制造技术, 2013(16):117-119.

YANG Haibo, JIANG Shaohua, ZHAO Zhiyuan, et al.Engineering application research of titanium honeycomb integral fuselage panel technology[J].Aeronautical Manufacturing Technology, 2013(16):117-119.

[4]左孝青,周芸,梅俊,等.不锈钢金属蜂窝的制备、组织结构及力学性能研究[J].粉末冶金技术, 2006(5):34-39.

ZUO Xiaoqing, ZHOU Yun, MEI Jun, et al.On the fabricating,structure and compressive behavior of stainless metallic honeycomb[J].Powder Metallurgy Technology, 2006(5):34-39.

[5]欧阳小龙.发动机涡轮泵导向环锥形蜂窝封严结构的研制[J].航空制造技术, 2004(6):107-108.

OUYANG Xiaolong.Development of conical honeycomb sealing structure for the guide ring of the turbine pump of an engine[J].Aeronautical Manufacturing Technology, 2004(6):107-108.

[6]郭德伦.国外先进焊接技术在航空领域的应用进展[J].航空制造技术, 2014(20):64-66.

GUO Delun.Application development of advanced foreign welding technology in aviation industry[J].Aeronautical Manufacturing Technology,2014(20):64-66.

[7]陈礼顺, 王彦岭, 卢建红, 等.航空发动机封严技术的研究和应用进展[J].航空制造技术, 2008(8):82-84.

CHEN Lishun, WANG Yanling, LU Jianhong, et al.Development of study and application of aeroengine sealing technology[J].Aeronautical Manufacturing Technology, 2008(8):82-84.

[8]SPORER D, FORTUNA D,李晓娜.涡轮发动机蜂窝钎焊的材料选择[J].现代焊接, 2015(6):1-5.

SPORER D,FORTUNA D, LI Xiaona.Selecting materials for brazing a honeycomb in turbine engines[J].Modern Welding, 2015(6):1-5.

[9]吕江,何立东,王晨阳,等.蜂窝密封在小功率汽轮机轴端密封上的应用[J].润滑与密封, 2015(6):90-94.

LÜ Jiang, HE Lidong, WANG Chenyang, et al.Application of honeycomb seal on shaft-end seal of low power stream turbines[J].Lubrication Engineering, 2015(6):90-94.

[10]王宏伟,李庆芬,朱兆军,等.钛蜂窝体制备及压缩性能研究[J].宇航材料工艺, 2007, 37(4):42-45.

WANG Hongwei, LI Qingfen, ZHU Zhaojun, et al.Fabrication and compression properties of Ti honeycomb[J].Aerospace Materials &Technology, 2007, 37(4):42-45.

[11]董希勤.铝蜂窝结构件制造工艺与铝箔强度[J].宇航材料工艺, 1994(4):30-33.

DONG Xiqin.Processing of aluminium honeycomb structure and strength of aluminium foil[J].Aerospace Materials & Technology,1994(4):30-33.