高纯钨磨削加工试验研究

(大连理工大学精密与特种加工教育部重点实验室,大连116024)

钨是一种性能优异的金属材料,熔点达3410℃[1],具有高强度、高弹性模量、低膨胀系数以及常温下不易腐蚀等特点[2]。因为上述诸多优点,钨在航空航天、集成电路、化学工业、矿山开采等领域得到广泛应用[3-4]。由于高纯钨是一种硬脆材料,对其进行加工难度较大[5],磨削加工后其表面粗糙度较差。在加工过程中,工件表面因温度较高而出现磨削烧伤,某些条件下,加工面上会产生较大的残余应力[6],损伤加工表面,降低高纯钨器件的寿命以及稳定性。钨磨削加工中存在的问题一定程度上限制了其应用。因此,探究适用于高纯钨磨削加工的砂轮,开展磨削参数对加工效果影响的研究,对实现钨的高质量磨削加工具有重要价值。

在磨削加工中,对工件材料的去除是通过砂轮磨粒实现的,砂轮种类及特点会对加工效果产生较大影响。因此,砂轮种类是磨削加工重要的研究内容[7],陶瓷结合剂绿碳化硅砂轮和树脂结合剂金刚石砂轮是两种常用于硬脆金属磨削加工的砂轮[8-10]。但目前对钨的磨削加工研究相对有限,主要表现在砂轮种类对钨磨削性能影响的研究较少,钨磨削加工的方案与工艺参数研究不足。

本文使用陶瓷结合剂的绿碳化硅砂轮和树脂结合剂的金刚石砂轮进行高纯钨对比磨削试验,利用三维表面轮廓仪检测加工表面粗糙度,评判两种砂轮在高纯钨磨削加工表面粗糙度方面的效果,得出在80#粒度的前提下,陶瓷结合剂的绿碳化硅砂轮更适合用于磨削加工高纯钨。根据上述结论,使用绿碳化硅砂轮展开磨削工艺参数试验,研究工件表面粗糙度与磨削加工主要参数之间的关系,优化钨磨削加工方案及工艺参数。

磨削试验设备与方案

1 磨床系统与检测设备

试验中使用的磨削加工设备是杭州机床厂制造的MM7132A 型精密平面磨床,磨床主轴最大转速1500r/min,垂直方向单次最小微动量为2μm。为及时将加工产生的热量扩散,磨削试验中采用水基乳化液作为冷却液。

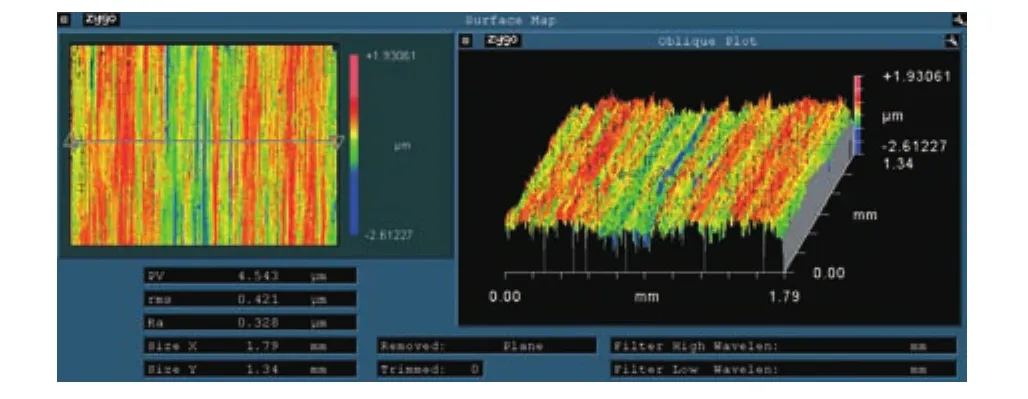

使用Zygo NewView 5022型3D表面轮廓仪检测磨削加工后工件加工面的表面粗糙度值,为了减小测量误差,排除偶然性,在同一加工面的不同位置选取3个测量点进行测量,记录其表面粗糙度值并进行平均,认定被检测样品表面粗糙度值即为上述3个点得到数据的均值。本文试验中表面粗糙度检测时使用的视场范围均为1.79mm×1.34mm。

2 砂轮参数与工件

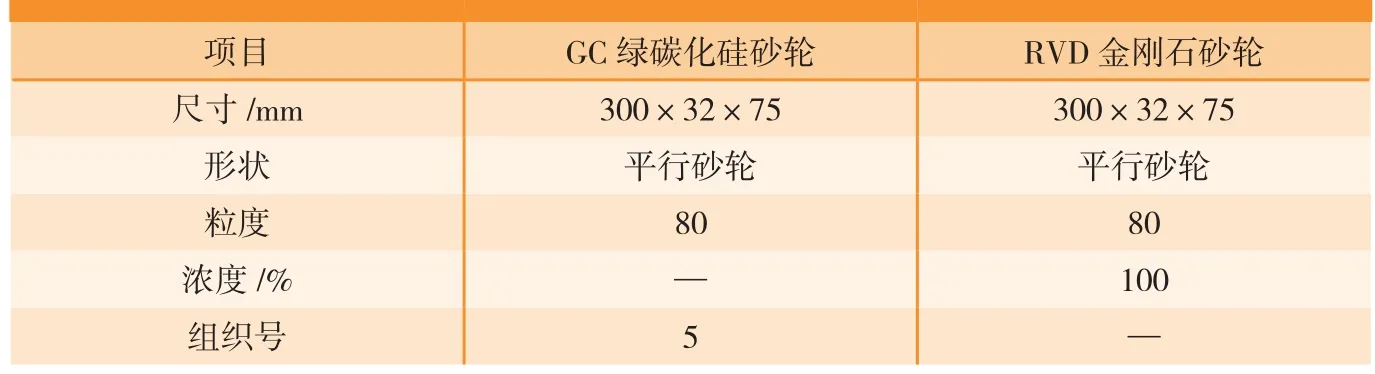

本文使用的砂轮分别是代号为GC的绿碳化硅砂轮和牌号为RVD的金刚石砂轮,其参数见表1。在进行磨削加工前,需要保证砂轮工作面形貌与切削刃锋利,使用线速度20m/s、深度 10μm、轴向速度 4mm/s的参数对两种砂轮的加工区进行修整,两种砂轮特性存在差异。因此,分别使用不同的修整工具,其中绿碳化硅砂轮采用单点金刚石笔,金刚石砂轮采用碳化硅修整器。

本文试验所用的材料为高纯钨块,纯度为99.999%以上,工件尺寸为15mm×10mm×8mm。砂轮宽度大于工件宽度,保证砂轮可以磨削到整个加工面,实现切入式加工。

砂轮对比试验与分析

1 对比磨削试验方案

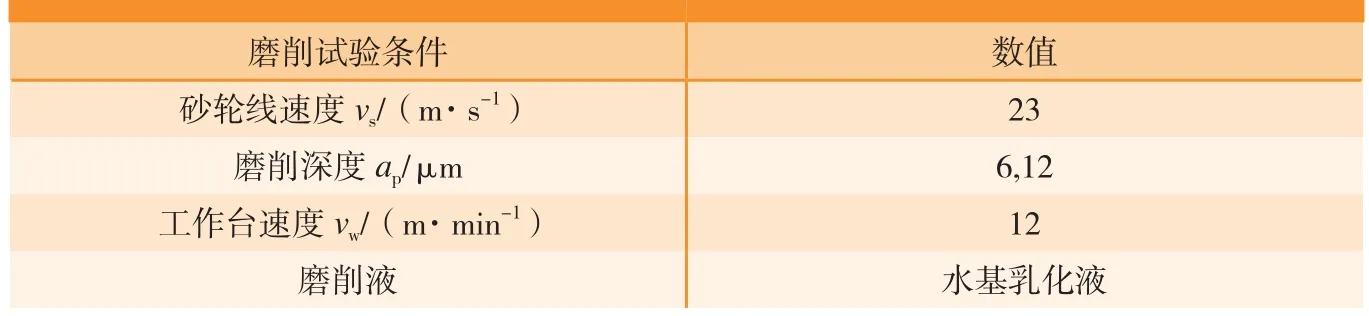

分别使用绿碳化硅砂轮和金刚石砂轮对高纯钨试件进行磨削,磨削方式为逆磨式。每种砂轮分别采用6μm和12μm的磨削深度进行两组试验,在不同加工条件下比较两种砂轮对高纯钨的磨削效果。为保证对比结果的准确性,每组试验使用的工艺参数均相同,具体磨削加工参数见表2。

2 对比磨削试验检测与分析

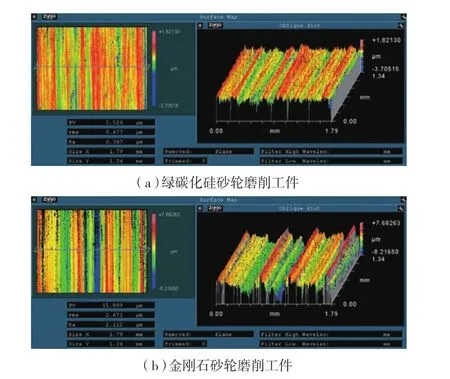

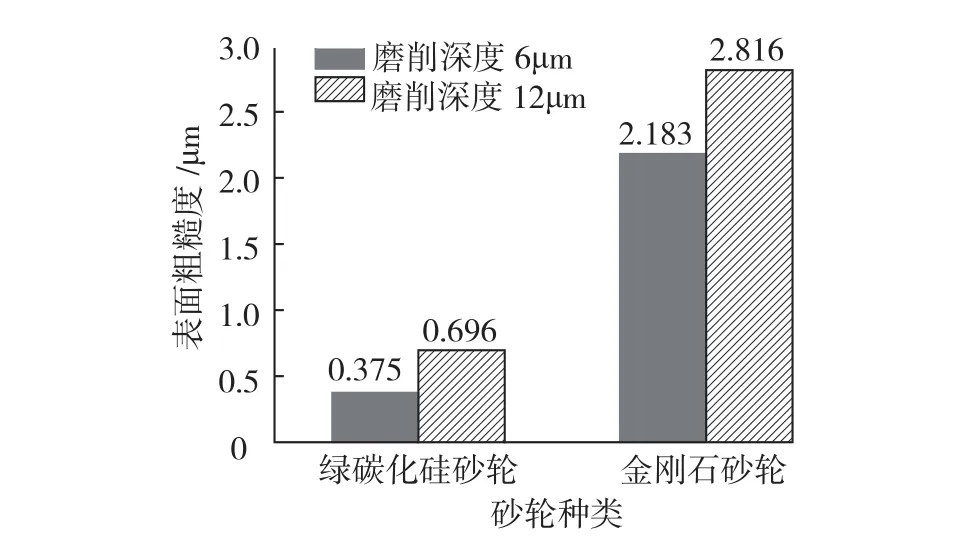

使用绿碳化硅砂轮和金刚石砂轮展开磨削试验后,在6μm的磨削深度条件下得到的两个表面上分别取一个测量点,图1给出了该两点处工件表面粗糙度测量结果。其中,经过绿碳化硅砂轮磨削后的试件表面粗糙度如图1(a)所示,其值为0.367μm,金刚石砂轮的如图 1(b)所示,其值为2.112μm。就上述两个测量点进行比较,经过绿碳化硅砂轮磨削后的试件表面粗糙度值更低。图2给出了两种不同砂轮对比加工试验得到的工件表面粗糙度均值,可见,在磨深为6μm和12μm的两组试验中,相同试验参数下绿碳化硅砂轮得到的表面粗糙度均明显优于金刚石砂轮。

综合分析两种砂轮对比磨削试验检测结果可以得出,从表面粗糙度角度进行比较,相比于金刚石砂轮,绿碳化硅砂轮表现出更为理想的加工效果。在该磨削加工条件下,在降低金属钨磨削加工的表面粗糙度值方面,上述80#绿碳化硅砂轮比80#金刚石砂轮更具优势。

表1 试验用砂轮参数

表2 砂轮对比磨削试验参数

工艺参数对表面粗糙度的影响规律研究

图1 不同砂轮磨削试验中单个测量点表面粗糙度Fig.1 Single point surface roughness of different wheel grinding tests

1 磨削工艺参数试验方案

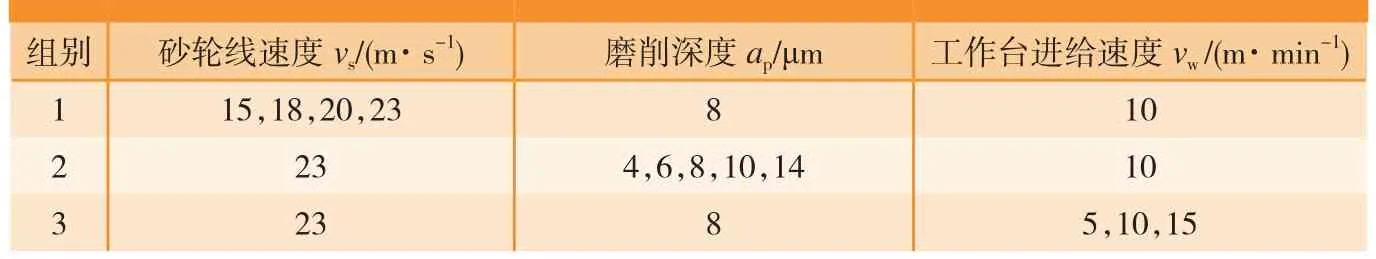

在磨削加工过程中,一些重要工艺参数会对工件表面粗糙度产生直接影响[11]。因此,研究磨削深度、砂轮线速度、工作台进给速度等磨削工艺参数对金属钨磨削加工表面粗糙度的影响规律很有意义。使用上述80#的绿碳化硅砂轮进行磨削工艺参数试验,将其分为3组进行,每组确定一个工艺参数作为变量,其余两个参数维持恒定。在1~3组工艺参数试验中探究的变量分别是砂轮线速度vs、磨削深度ap、工作台进给速度vw,每组中变量选取3~5个值进行研究,表3给出了试验采用的具体工艺参数。磨削方式为逆磨式,使用水基乳化液作为冷却液。

2 试验结果与讨论

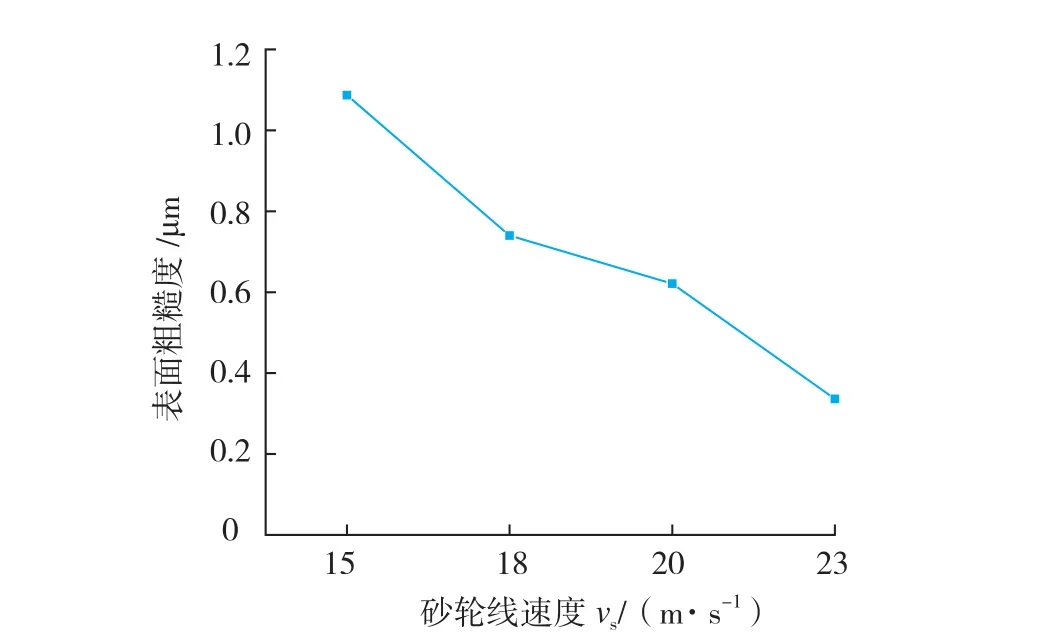

2.1 砂轮线速度对表面粗糙度的影响

图3为砂轮线速度23m/s、磨削深度8μm、工作台速度10m/min的表面粗糙度测量图,可见在上述磨削参数条件下,该测量点的表面粗糙度值为0.328μm。工件表面粗糙度值随砂轮线速度变化情况如图4所示。可以看出,表面粗糙度值与砂轮线速度呈现出较为明显的负相关关系,在砂轮线速度较低处,加工表面粗糙度值较大,随着砂轮线速度的提高,表面粗糙度值减小,当砂轮线速度达到23m/s时,表面粗糙度均值减小至0.336μm。因此,在高纯钨的磨削加工过程中,适当增大主轴转速,提高砂轮的线速度可以显著改善表面粗糙度,得到更理想的加工效果。

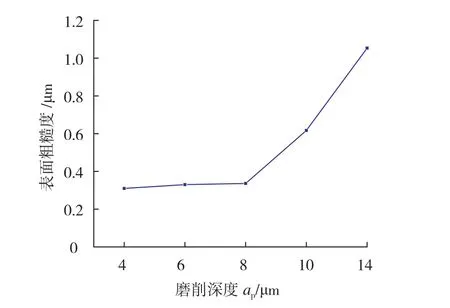

2.2 磨削深度对表面粗糙度的影响

图5为砂轮线速度23m/s、工作台速度10m/min条件下工件表面粗糙度值随磨削深度的变化情况,可见,磨削深度处于较低范围的情况下,即当其不大于8μm时,增大磨深,加工表面粗糙度值仅以微小幅度增大。可见磨削深度在该区间内变化时,表面粗糙度值受其影响程度较小。但是使用10μm的磨削深度进行磨削加工后,相比于8μm及以下磨深,表面粗糙度值上升非常明显,而磨削深度达到14μm时,工件表面粗糙度值已超过1μm。据此可以得出,磨深处于10μm以上的较大用量时,对工件表面粗糙度值影响显著。分析其原因,磨削深度增至较大值之后,磨粒的切削厚度随之增加。因此,加工面上形成了更深的去除痕迹,进而表面粗糙度值升高[12]。综合考虑加工效率以及加工质量,磨削深度采用8μm更适合于该砂轮对高纯钨的磨削加工。

图2 不同砂轮磨削试验中表面粗糙度均值Fig.2 Average surface roughness of different wheel grinding tests

表3 磨削工艺试验参数

图3 vs=23m/s、ap=8μ m、vw=10m/min条件下表面粗糙度Fig.3 Surface roughness when vs=23m/s,ap=8μ m,vw=10m/min

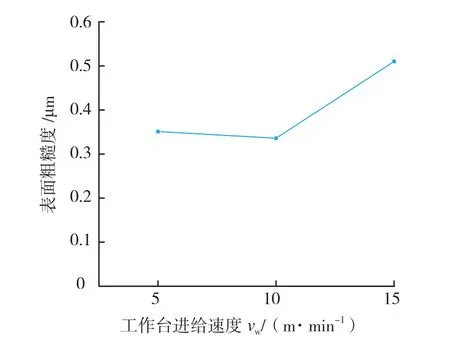

2.3 工作台进给速度对表面粗糙度的影响

图4 工件表面粗糙度值随砂轮线速度变化Fig.4 Variations of workpiece surface roughness with wheel linear speed

图6给出了砂轮线速度23m/s、磨削深度8μm时工件表面粗糙度随工作台进给速度变化关系。工作台速度为5m/min和10m/min的试验中得到表面粗糙度值非常接近,均约为0.35μm。而当工作台速度提高至15m/min时,相比于该组内vw值较低的试验,在此参数下工件表面粗糙度值表现出较为明显的增大。可见,在绿碳化硅砂轮对高纯钨的磨削加工中,较高的工作台速度会在一定程度上对表面粗糙度造成不利影响,而当工作台速度位于较低区间内时,其对工件表面粗糙度值影响作用有限。工作台进给速度是影响加工效率的重要因素,因此选择其参数为10m/min可以在不大幅损失表面粗糙度的前提下提高磨削加工的效率。

图5 工件表面粗糙度值随磨削深度变化Fig.5 Variations of workpiece surface roughness whit grinding depth

图6 工件表面粗糙度值随进给速度变化Fig.6 Variations of workpiece surface roughnes with feed speed

结束语

使用80#陶瓷结合剂绿碳化硅砂轮和树脂结合剂金刚石砂轮进行高纯钨的对比磨削试验,研究了两种砂轮对加工表面粗糙度的影响,开展钨的磨削加工工艺参数试验,探究砂轮线速度、磨削深度以及工作台进给速度等工艺参数对加工表面粗糙度的影响规律,得到以下结论。

(1)对比试验结果表明,在80#砂轮粒度下,绿碳化硅砂轮对高纯钨的磨削加工效果更好,表面粗糙度值低于金刚石砂轮。

(2)表面粗糙度值与砂轮线速度之间呈负相关关系;磨削深度与工作台进给速度对表面粗糙度的影响表现为两个阶段,当磨削深度小于8μm时,对表面粗糙度影响较小;大于8μm时,表面粗糙度随磨削深度增大而显著增大;当工作台速度不高于10m/min时,对表面粗糙度影响有限,当其达到15m/min时,工件表面粗糙度值随之增大。

依据上述结论,综合考虑表面粗糙度与生产效率两个因素,得出砂轮线速度vs=23m/s、磨削深度ap=8μm、工作台进给速度vw=10m/min的参数适合于80#绿碳化硅砂轮对高纯钨的磨削加工,该参数下得到的平均表面粗糙度为0.336μm。

[1]李萍, 华睿, 薛克敏,等.钨及其合金塑性加工的研究进展[J].稀有金属材料与工程, 2016(2):529-536.

LI Ping, HUA Rui, XUE Kemin, et al.Research progress in tungsten and its alloys by plastic processing[J].Rare Metal Materials and Engineering, 2016(2):529-536.

[2]马东升.钨的地球化学研究进展[J].高校地质学报, 2009, 15(1):19-34.

MA Dongsheng.Progress in research on geochemistry of tungsten[J].Geological Journal of China Universities, 2009, 15(1):19-34.

[3]叶伟昌, 梁萍.钨及其合金的切削加工[J].硬质合金, 2004, 21(1):52-55.

YE Weichang, LIANG Ping.Machining of tungsten and its alloy[J].Cemented Carbide,2004, 21(1):52-55.

[4]张启修, 赵秦生.钨钼冶金[M].北京:冶金工业出版社, 2005:1-10.

ZHANG Qixiu, ZHAO Qinsheng.Tungsten and molybdenum metallurgy[M].Beijing:Metallurgical Industry Press, 2005:1-10.

[5]刘艳红, 张迎春, 葛昌纯.金属钨涂层制备工艺的研究进展[J].粉末冶金材料科学与工程, 2011, 16(3): 315-322.

LIU Yanhong, ZHANG Yingchun, GE Changchun.Research progresses on preparation technologies of tungsten coating[J].Materials Science and Engineering of Powder Metallurgy,2011, 16(3): 315-322.

[6]李厦, 钞俊闯.基于热力耦合的磨削残余应力仿真与试验研究[J].机械工程与自动化, 2015(2):84-85.

LI Sha, CHAO Junchuang.Grinding residual stress simulation and experiment based on thermal mechanical coupling model[J].Mechanical Engineering & Automation,2015(2):84-85.

[7]MAYER J, ENGELHORN R, BOT R, et al.Wear characteristics of second-phasereinforced sol–gel corundum abrasives[J].Acta Materialia, 2006, 54(13): 3605-3615.

[8]华勇.碳化硅微粉表面改性及其在磨具中的应用[D].郑州:郑州大学, 2006.

HUA Yong.Surface modification of SiC ultrafine powder and its application in abrasive product[D].Zhengzhou: Zhengzhou University, 2006.

[9]薛武智.采用树脂金刚石砂轮磨削气缸体硬铬镀层[J].组合机床与自动化加工技术, 2007(12):89-90.

XUE Wuzhi.The method study on grinding the hard chromium plating of cylinder block with resin bond RVD wheels[J].Modular Machine Tool & Automatic Manufacturing Technique,2007(12):89-90.

[10]程敏, 余剑武, 谢桂芝,等.硬质合金YG8高速磨削工艺试验研究[J].制造技术与机床, 2011(1):25-29.

CHENG Min, YU Jianwu, XIE Guizhi, et al.Experimental investigation on high speed grinding characteristics of the cemented carbides-YG8[J].Manufacturing Technology & Machine Tool,2011(1):25-29.

[11]黄新春, 张定华, 姚倡锋,等.镍基高温合金GH4169磨削参数对表面完整性影响[J].航空动力学报, 2013, 28(3):621-628.

HUANG Xinchun, ZHANG Dinghua, YAO Changfeng, et al.Effects of grinding parameters on surface integrity of GH4169 nickel-based superalloy[J].Journal of Aerospace Power, 2013,28(3):621-628.

[12]易军.超音速火焰喷涂碳化钨涂层磨削试验研究[D].长沙:湖南大学, 2012.

YI Jun.Experimental research on HVOF tungsten carbide coating by grinding[D].Changsha: Hunan University, 2012.