钛合金TB6铣削表面粗糙度与表面缺陷研究*

(空军第一航空学院航空修理工程系,信阳 464000)

钛合金TB6(Ti-10V-2Fe-3Al)是一种高强、高韧,并具有优良铸锻性与淬透性的近β型钛合金,在飞机机身、起落架、直升机中央件和旋翼连接件等结构中大量使用,在现代飞机结构中具有重要地位[1-2]。表面粗糙度是评价产品表面质量的重要指标之一,其优劣对构件的耐磨性能、疲劳性能、应力腐蚀性能等具有重要的决定作用[3-4]。由断裂力学可知,表面粗糙度值愈大、表面的沟痕愈深、纹底半径愈小、应力集中愈严重,表面缺陷愈严重,抗疲劳破坏的能力就愈差。因此表面粗糙度增大,会降低零件的疲劳强度,这种现象对高强度钛合金材料尤为突出[5-10]。因此在进行高强度钛合金材料的加工中,必须注重对表面粗糙度和表面缺陷的控制。

目前国内外对钛合金铣削加工表面质量进行着积极研究。Sharman等[6]通过精车钛合金TiAl试验,得到在25~40m/min铣削速度内可提高加工表面质量。Enllmmuel等[7]研究了用PCD刀具在普通精车和高压冷却精车钛合金TC4的表面粗糙度,指出高压冷却精车所获得的表面粗糙度值较普通精车低。姚倡峰等[8]使用硬质合金刀具对钛合金TC11进行了铣削试验研究,得到、使用乳化液比干铣削加工的表面质量较好,且刀具前角的变化对表面粗糙度影响较大。耿国盛[9]对高速铣削钛合金表面粗糙度试验研究表明:高速铣削钛合金可以得到较小的表面粗糙度值。姚倡锋等[10]在研究参数对TB6表面粗糙度影响时,每齿进给量变化对粗糙度最为敏感,铣削速度的变化敏感次之,铣削宽度变化最不敏感。赵显嵩[11]通过单因素试验研究了铣削参数对加工表面粗糙度的影响规律,得到在高速铣削钛合金时,线速度增大会使表面粗糙度呈现出逐渐减小的趋势,但当线速度增加到一定程度,表面粗糙度则会增大;而随着铣削深度和每齿进给量的增加,表面粗糙度会逐渐增加。张雷[12]对铣削参数与表面粗糙度的正交试验表明:降低表面粗糙度,可以采取提高转速、降低进给和切深的措施。本文通过切削参数、干铣削和刀具磨损试验等对表面粗糙度及表面缺陷等进行研究,为TB6铣削加工表面质量控制提供技术基础。

1 钛合金TB6铣削试验

1.1 试验材料

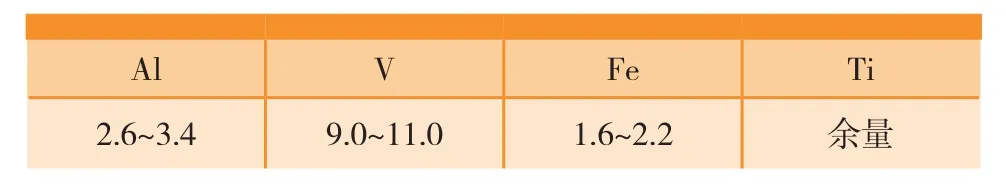

钛合金TB6的化学成分及力学性能如表1和表2所示[13]。

表1 TB6钛合金化学成分(质量分数)%

表2 TB6钛合金力学性能

1.2 试验方案

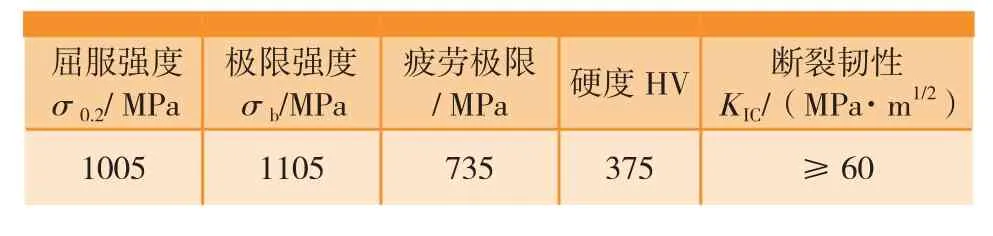

钛合金TB6铣削试样尺寸为50mm×80mm×30mm。所有铣削试验均在三坐标立式数控铣床上进行,机床功率为22kW,主轴转速范围为0~10000r/min。用型号为R390-50Q22-17L的山特维克盘铣刀,刀片型号为R390-17 04 31E-PM S30T,刀尖圆弧半径为R3~3.2mm,每次安装一个新刀片或已知磨损量的刀片进行顺铣试验,采用乳化液冷却铣削或干铣削,铣削过程如图1 所示。

图1 铣削示意图Fig.1 Milling diagram

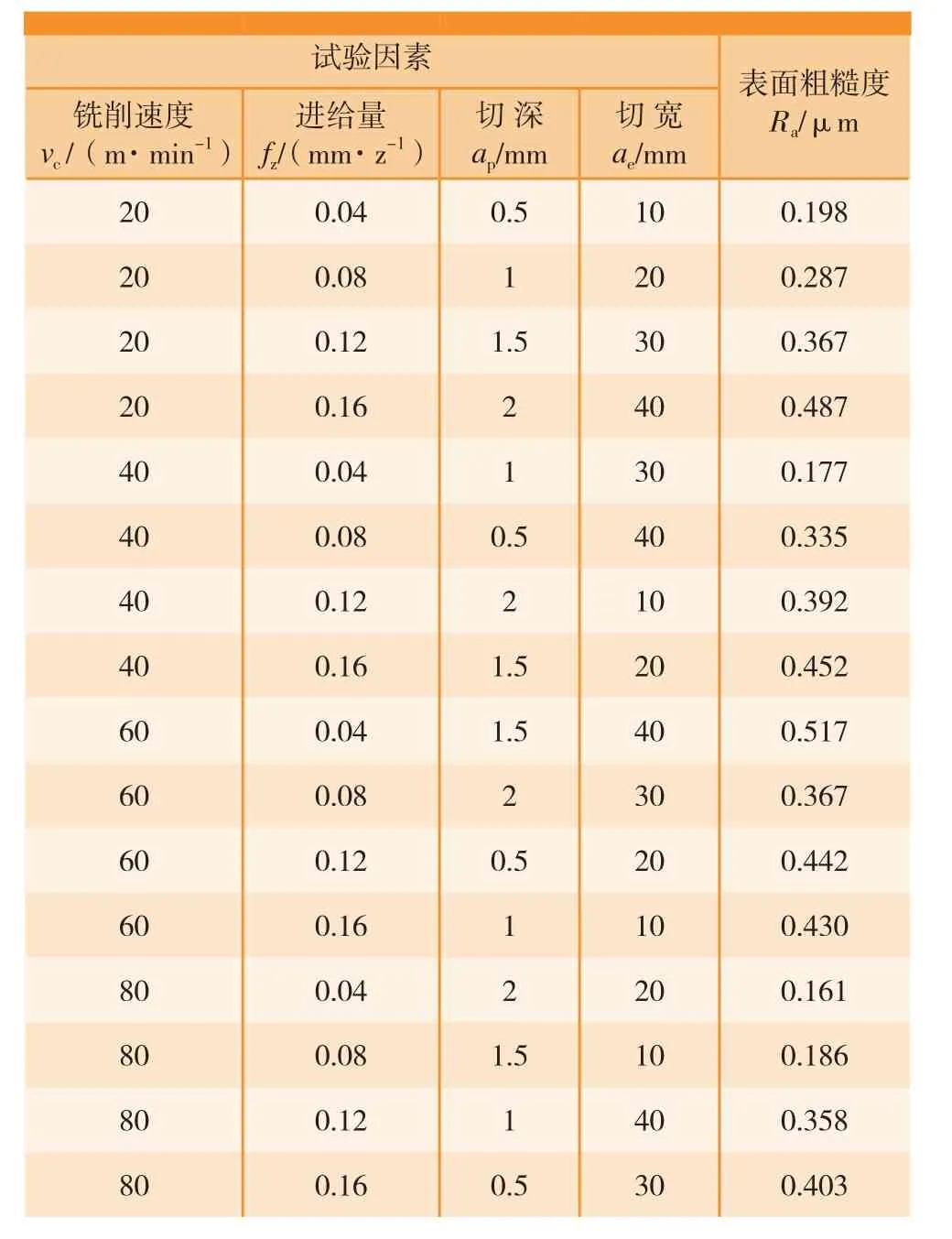

为研究TB6钛合金端铣加工参数对表面粗糙度及表面缺陷的影响,将铣削速度vc、每齿进给量fz、铣削深度ap和铣削宽度ae4个切削参数,按4因素4水平进行正交试验,正交试验方案及试验结果如表3所示。刀具磨损量对表面粗糙度及表面缺陷影响采用单因素试验,试验条件为vc=60m/min,fz=0.08mm,ap=1mm,ae=20mm,刀具磨损量VB分别为0mm、0.2mm和0.35mm。干铣削和冷铣削的试验条件分别为vc=20m/min、40m/min、60m/min,fz=0.08mm,ap=1mm,ae=20mm。

表3 表面粗糙度正交试验

1.3 表面粗糙度与表面缺陷测试

加工后的表面粗糙度测量采用Taylor Hobson粗糙度仪,在铣削面沿进给方向,等距选取5个点,测量每点表面粗糙度Ra值并求取平均值作为测试结果。表面微观形貌用miroXAM白光干涉仪测量,测量点取样大小为857μm × 638μm。用JSM 6010扫描电镜对表面缺陷进行观察。

2 试验结果与讨论

2.1 正交试验表面粗糙度分析

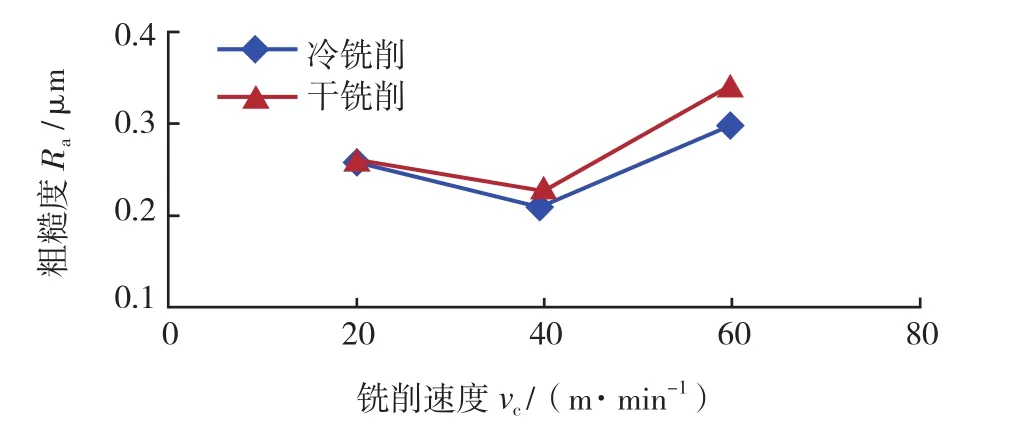

对表3所示的正交试验中测得的表面粗糙度数据,应用多元线性回归分析方法建立TB6端铣时的表面粗糙度的经验模型:

由式(1)可知,每齿进给量fz对粗糙度影响最大,其次是铣削宽度ae,再次为铣削深度ap,铣削速度vc最小。

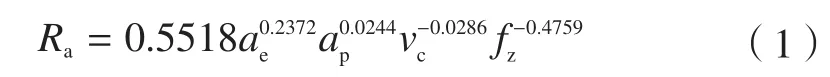

采用直观分析法建立工艺参数对表面粗糙度的影响曲线如图2所示。如图2(a)所示铣削速度对粗糙度的影响曲线,铣削速度为20~40m/min时,表面粗糙度平均值小于0.34μm;铣削速度从40m/min升至60m/min,表面粗糙度值从0.34μm陡升至0.44μm左右;铣削速度从60m/min继续上升至80m/min,表面粗糙度从0.44μm减小到0.277μm以下。其原因是20~40m/min低速度范围内铣削时,铣削温度低,塑性变形小,刀具后刀面对塑性金属起到很好的“挤压”与“熨烫”作用[10],后刀面轮廓与加工表面形貌之间形成了良好的映射关系,因而铣削速度对表面粗糙度影响不大。铣削速度在40~60m/min范围内铣削时,很容易产生鳞刺和形成积屑瘤,粗糙度也大;再随着铣削速度升高至80m/min后,铣削温度会随之升高,热软化作用导致材料软化易铣削,铣削力也有所降低,鳞刺和积屑瘤都不易产生,切屑变形小与流屑方向稳定,表面形成顺畅,表面粗糙度减小。可见,随着铣削速度增加表面粗糙度分别先增大而后迅速减小。钛合金TB6在不大于40m/min的低速范围内铣削加工可以得到小于0.35μm的表面粗糙度。

图2 铣削参数对表面粗糙度的影响曲线Fig.2 Influence of milling parameters on surface roughness

由图2(b)可以看出:每齿进给量对粗糙度影响呈单调递增趋势,当每齿进给量从0.04mm/z变化到0.08mm/z时,表面粗糙度从0.263μm增加到0.293μm,变化较平缓;当每齿进给量增大到0.08mm/z之后,表面粗糙度变化加剧。即是说,粗糙度随着每齿进给量增加而增大,原因是随着进给量增大,几何残留高度影响增加;同时,增大的进给量会使铣削力增大,导致的塑性变形和弹性回复变形大,表面残留高度将增大;此外,进给量增大还会导致积屑瘤和鳞刺的高度变大;总之,受多个影响结果“叠加效应”,故表面粗糙受每齿进给量影响显著。

由图2(c)可以看出铣削深度对粗糙度的影响规律,粗糙度随着铣削深度的增加呈波浪式略微增减。因为切深ap增大,轴向铣削力增大,挤压撕裂加剧,粗糙度增加。随着铣削深度增加,铣削力也增大,铣削导致的自激振动受到抑制,加之积屑瘤和鳞刺形成情况变化不大,因此,粗糙度变化呈波浪式增减。当铣削深度从0.5mm变化到2mm时,表面粗糙度从0.345μm下降到0.313μm,然后略微增加到0.382μm,最后减少到0.352μm。可见铣削深度ap为1mm时的表面粗糙度最小。

图2(d)为铣削宽度对表面粗糙度的影响规律,当铣削宽度从10mm增大到30mm时,表面粗糙度从0.301μm缓慢增至0.329μm;当铣削宽度从30mm变化到40mm时,表面粗糙度从0.329μm急剧增大到0.424μm。可见随着铣削宽度的增大,表面粗糙度呈增大的趋势,这主要是因为随着铣削宽度增大会影响切削液进入,鳞刺和积屑瘤容易出现,对表面粗糙度会带来不利的影响;同时,铣削宽度大于刀具半径后,刀刃回转过来时后刀面对已加工表面进行二次刮擦铣削,将显著增大表面粗糙度。

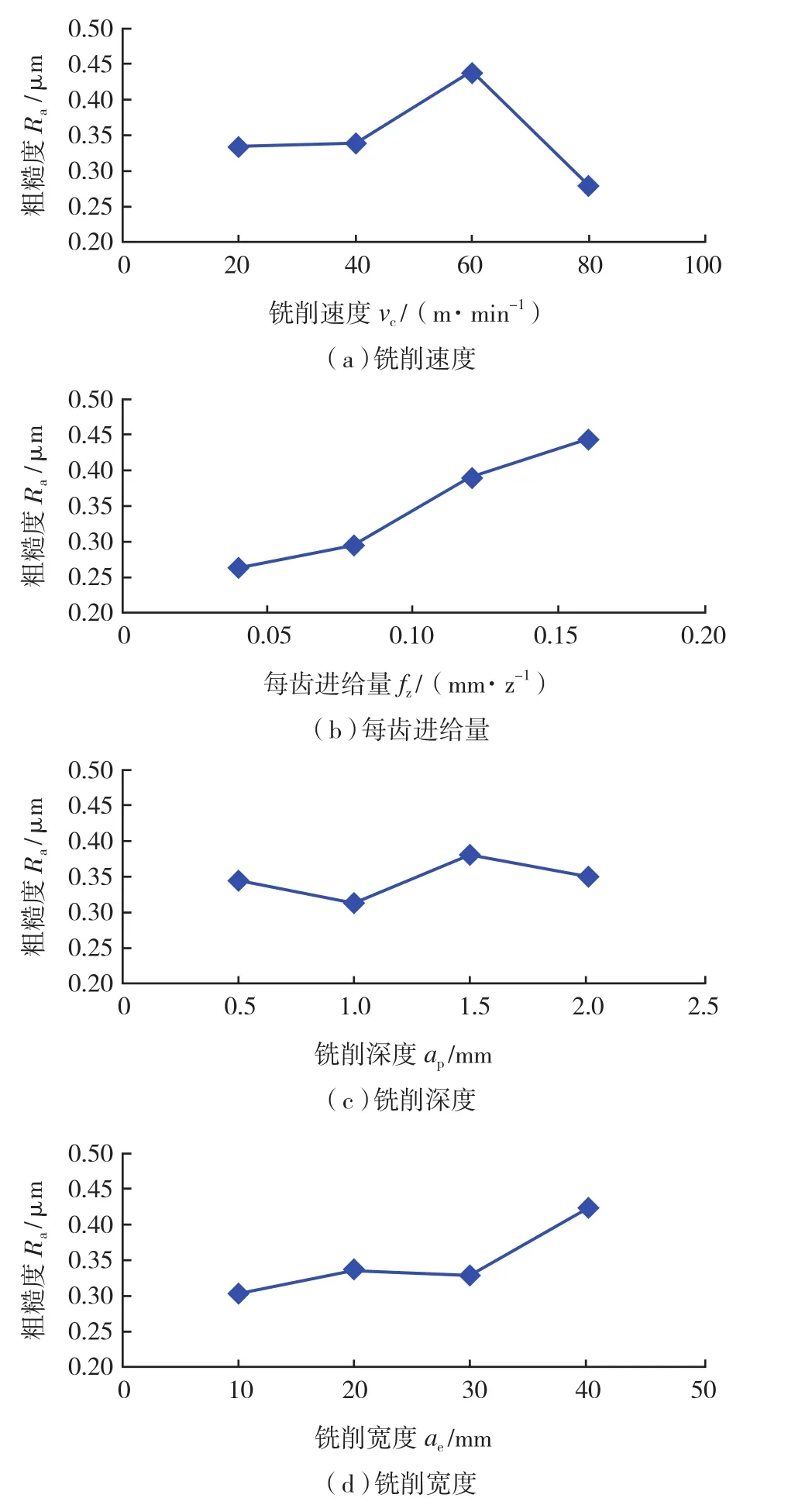

2.2 干铣削与冷铣削对粗糙度的影响分析

在无乳化液冷却润滑条件下铣削称为干铣削,冷铣削是指在乳化液冷却润滑条件下的铣削。图3所示为不同铣削速度时干铣削和冷铣削对表面粗糙度的影响,可见干铣削表面粗糙度较冷铣削表面粗糙度略大。这是因为在铣削速度不大于60m/min情况下冷铣削加工时,受乳化液冷却润滑影响,铣削区润滑摩擦小、温度低,已加工表面光洁,粗糙度小;在干铣削加工时,刀-屑、刀-工间铣削温度高,钛合金TB6导热性差,铣削热积聚在铣削表面,高的铣削温度一方面使得微细切屑熔化,另一方面使钛与空气中的氧和氮等发生化学反应,生成氧化物或氮化物粘附在已加工表面,导致表面粗糙度增大。可见冷铣削优于干铣削。

图3 干铣削与冷铣削对表面粗糙度的影响曲线Fig.3 Influence of dry milling and lubrication cooling milling on surface roughness

2.3 刀具磨损量对表面粗糙度的影响分析

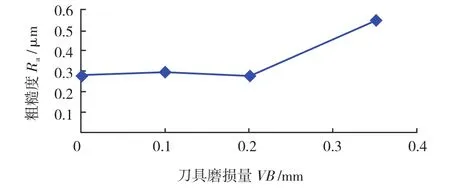

图4 刀具磨损量对表面粗糙度的影响Fig.4 Influence of tool average flank wear (VB) on surface roughness

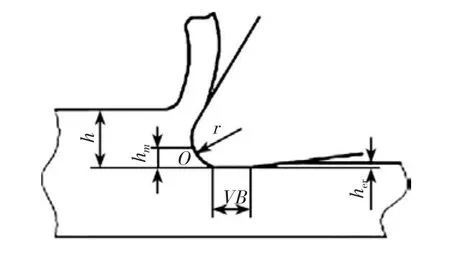

图5 刀具磨损与铣削变形示意图Fig.5 Diagram of the machined surface forming process and flank wear

图4 所示为刀具磨损量对表面粗糙的影响曲线,在新刀或磨损量VB不大于0.2mm状态时铣削,表面粗糙度Ra不大于0.278μm;当刀具磨损量较大时,尤其VB达到0.35mm时,表面粗糙度急剧增大到0.549μm。这是因为在刀具磨损VB大于0.2mm时,后刀面磨损形成的不平整沟槽复刻映射在已加工表面,导致表面粗糙度增大,此外,刀具磨损还改变了刀具刃口钝圆半径rε,出现修光刃[14],如图5所示,O点下hm高度的塑性变形层与刀具后刀面挤压摩擦作用增强,铣削力增大,加之钛合金TB6为β相体心立方晶格结构,弹性模量小,导热系数低,塑性变形能力强,较高的塑性使加工后的瞬间又随即产生高度her的回弹量,导致弹性变形和塑性变形增大,塑性变形、侧流、隆起效应增强,因而粗糙度增大;当VB大于0.2mm后, 刀具后刀面边界磨损或破损明显,刀具后刀面出现大沟槽或缺口,沟槽或缺口复刻映射在已加工表面的刻痕深,在进给量不变情况下,相当于残留面积高度增大,表面粗糙度变大。由此可见,钛合金TB6在精加工时,刀具磨损量尽可能控制在VB不超过0.2mm较好。

2.4 表面三维形貌分析

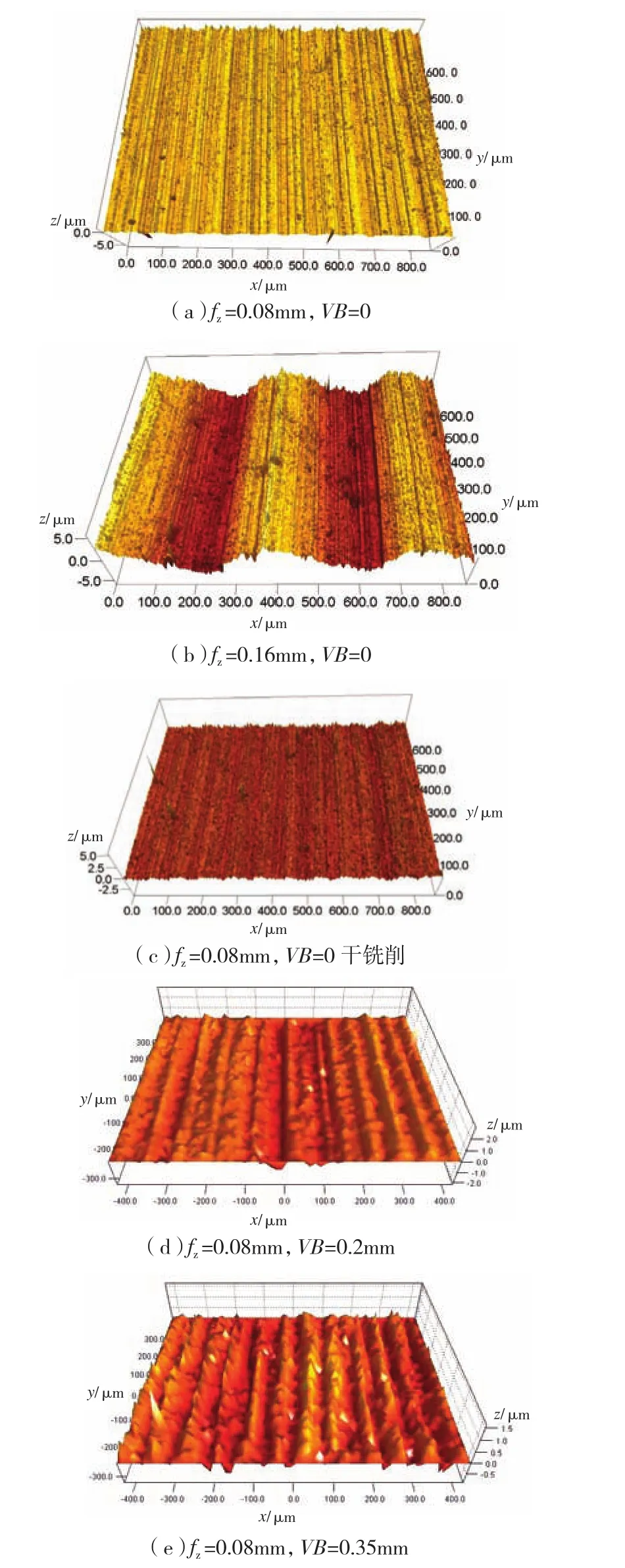

图6为vc=40m/min,ap=1mm,ae=20mm时铣削试验件的表面形貌测试结果。发现所有铣削表面都存在沿铣削方向的波纹状的表面纹理,它是铣刀与工件相对移动后最终形成的表面形貌,清晰地反映出了铣刀切削刃的运动轨迹。

如图6(a)和(b)所示,加工表面均有沿刀具进给方向均匀间隔突起的棱脊,它是铣削时铣刀前后齿之间未被切除部分金属形成的残留面积高度,棱脊间距反映了刀具进给运动方向的位移量,即每齿进给量。当铣削速度相同时,每齿进给量fz增大,进给速度也变快,这些突起的棱脊在进给方向的位移量增大。这种现象fz越大越明显,如图6(b)所示,反之则越不明显,如图6(a)所示。因此,在铣削参数变化中,无论铣削速度、铣削深度和铣削宽度取何值,均匀间隔突起的棱脊的间距均将随着每齿进给量的增加而越来越大。

图6(a)中表面形貌清晰干净,图6(c)所示加工表面粘附有大量的微细切屑熔化物或氧化物,其原因是干铣削时,铣削温度升高,在高的铣削温度下,表层金属软化严重,部分微熔金属沿刀具磨损所造成的微细沟槽产生塑性流动,涂抹、粘附在已加工表面上,同时高的铣削温度使得微细切屑熔化或氧化,生成大量的氧化钛或氮化钛等熔敷物附着在已加工表面,影响加工表面质量。

图6(d)和(e)所示为铣削刃磨损后的表面形貌,可见已加工表面在均匀间隔突起的棱脊之间分布有沿切削运动方向的细小沟槽。这种沟槽一方面是刀具表面上硬质点对工件加工表面的犁耕,另一方面主要是刀具磨损后刀面上粗糙沟槽在工件加工表面上的复刻。图6(e)的沟槽相比图6(d)的明显,即是说沟槽的高度随刀具磨损量VB的增大而增大,这是因为刀具磨损量VB增大,后刀面边界磨损或破损明显,出现的沟槽或缺口也越大,在其它切削条件不变的情况下,后刀面复刻导致的沟槽也越大,产生的残留面积高度增大。

图6 铣削试验件表面形貌Fig.6 Surface topography of milling part

3 加工表面缺陷

表面缺陷是指在加工前、加工中或加工后在工件加工表面形成的正常刀痕或遗留在工件表面的不正常痕迹。除表面粗糙度外,表面缺陷同样是判定铣削后表面质量的重要参数。表面缺陷会在零件表面产生应力集中,恶化表面质量,降低零件间配合的密封性,增加零件接触面间的局部磨损、降低零件抗疲劳和抗腐蚀的能力,影响零件的使用寿命和使用性能[15]。本文研究了不同铣削条件下已加工表面的刀痕、侧流、隆起、划痕、孔洞、熔滴和毛刺等缺陷。

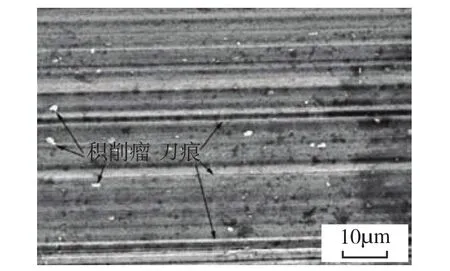

3.1 刀痕与积削瘤

在低的铣削速度情况下(vc=40m/min,fz=0.08mm/z,ap=1mm,ae=20mm),可见非常明显的有规律的刀痕,如图7所示。刀痕是加工时刀具旋转、刀具与工件在进给方向移动共同作用产生的痕迹,是所有加工表面的固有缺陷[16]。此外,图7中还可见表面零星附着积削瘤,因为钛合金的塑性好,在合适的铣削速度下,刀刃上生存的积削瘤脱落粘附表面。

图7 刀痕与积削瘤Fig.7 Feed mark and BUE

3.2 侧流与隆起

TB6在铣削后(vc=80m/min,fz=0.08mm/z,ap=1.0mm,ae=20mm),已加工表面观察到侧流与隆起,如图8所示。在铣削塑性材料时,铣削层金属在铣削刃方向和垂直于铣削刃方向均发生塑性流动,一些材料沿刀刃边缘侧向流出,形成“侧流”。侧流的出现将增大表面粗糙度值,这是因为,侧流引起已加工表面上残留面积的高度发生畸变所致。铣削刃及后刀面对已加工表面的挤压与摩擦作用,因材料塑性变形而使表面残留面积挤歪或向上凸起,形成“隆起”[16-18]。“隆起”与“侧流”相似,也将增大表面粗糙度值[16]。

图8 侧流与隆起Fig.8 Smeared and uplift material

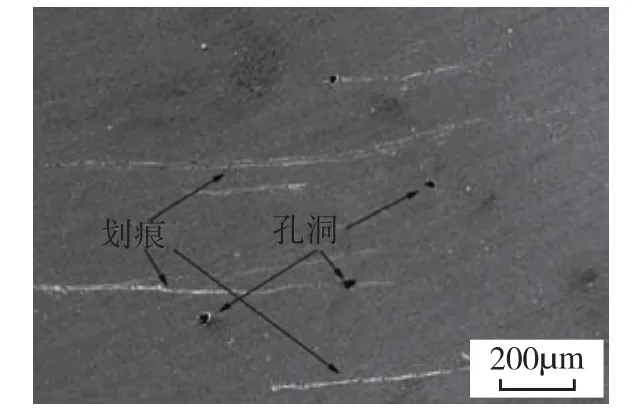

3.3 划痕和孔洞

vc=80m/min,fz=0.08mm/z,ap=1.0mm,ae=20mm时,划痕和孔洞在图9中清楚可见,当刀具磨损后,刀-工间接触面积发生改变,刀具对工件的摩擦作用加剧,后刀面磨损后出现凹凸不平的缺口,一些尖锐凸起导致已加工表面出现划痕,刀具表面上碳化物硬颗粒或附着在刀具表面的积屑瘤的硬度远超过材料的硬度,也可能对已加工表面进行刻划,导致划痕。在工件材料中的碳化物颗粒与刀具上的碳化物硬颗粒或积屑瘤铣削作用下,材料中一些碳化物颗粒可能被刮出,在加工表面形成大的孔洞。要避免划痕和孔洞出现,铣削时,保证刀具磨损小,选用适当铣削速度,减少积削瘤的出现等;同时提高材料本身的质量,减少碳化物颗粒的存在量。

图9 划痕和孔洞Fig.9 Scratches and groove

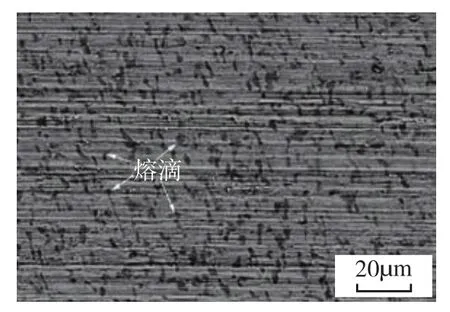

3.4 熔滴

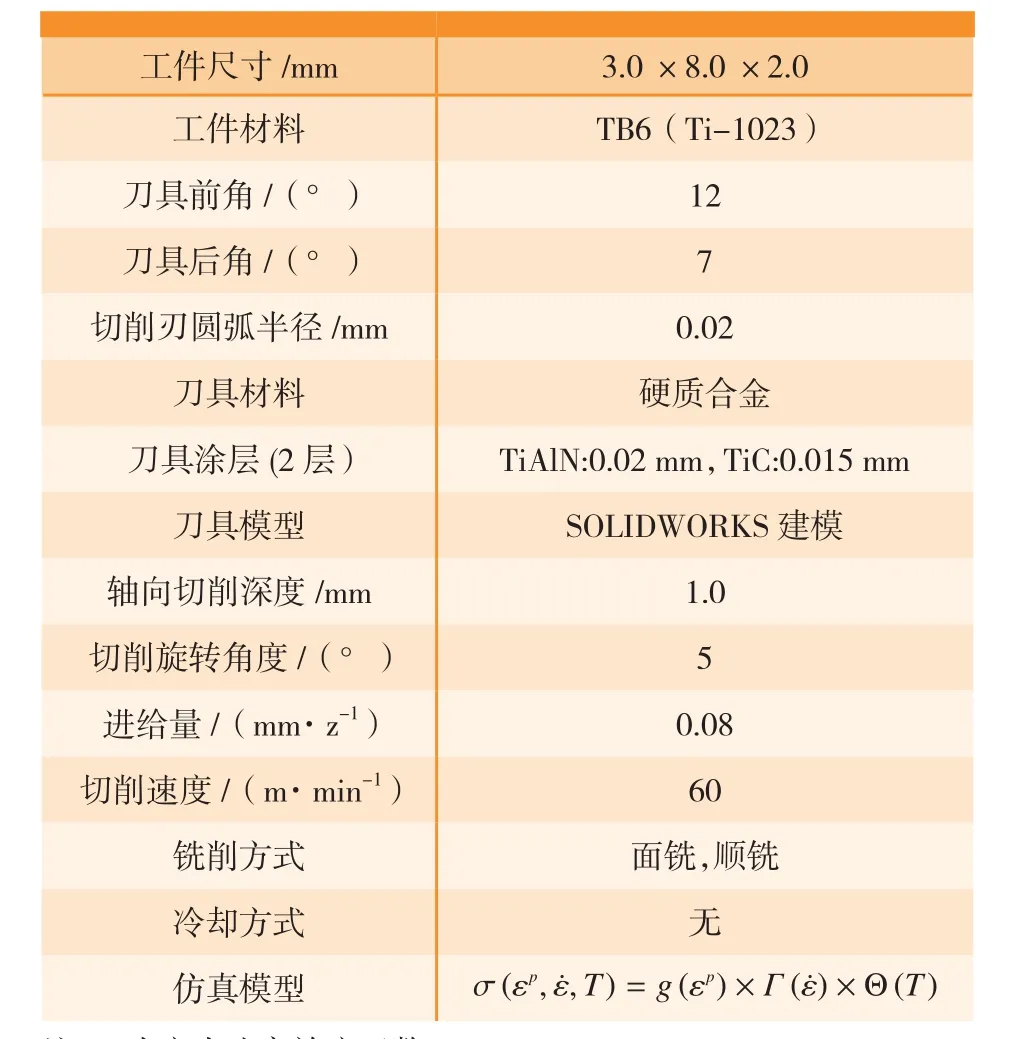

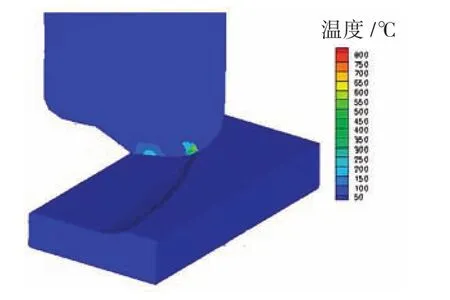

图10 所示为干铣削TB6表面的熔滴缺陷,在干铣削时(vc=80m/min,fz=0.08mm/z,ap=1.0mm,ae=20mm),由于没有冷却润滑作用,加之钛合金TB6导热系数低,刀-工区产生急剧高温,甚高的铣削温度使一些细小的钛合金切屑熔融,滴落在已加工表面,形成熔滴。熔滴缺陷会对表面质量产生严重影响,恶化表面性能[19]。用AdvantEdge有限元软件仿真解算干铣削温度,其仿真输入参数如表4所示,仿真解算结果如图11所示,在干铣削时温度超过800℃,达到了钛合金TB6的相变温度(钛合金相变温度约为760℃)[13,20],因此,在干铣削时,已加工表面会出现熔融钛合金粘附,这与图10所示表面缺陷相符。

图10 熔滴Fig.10 Pitting corrosion

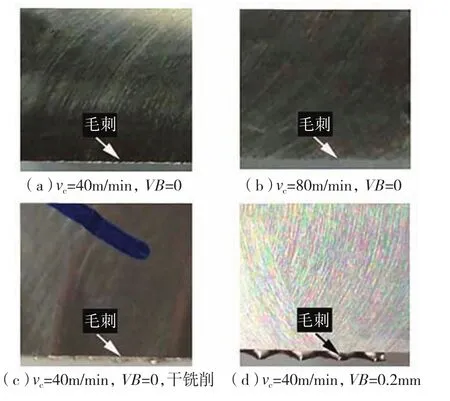

3.5 毛刺

毛刺缺陷经常出现在刀具切离工件的区域,毛刺容易引起应力集中[21-23],降低零部件的疲劳寿命,因此,铣削时必须抑制毛刺的形成。加工毛刺由铣削刃边缘和机械变形引起,铣削加工时,刀具受轴向和径向双向铣削挤压力作用,材料被铣削压缩,向零件表面边缘产生永久侧倾凸出塑性变形,形成毛刺。毛刺的尺寸大小与材料的特性、主铣削刃缺陷大小、刀尖圆弧半径、刀具后刀面摩擦力大小等密切相关,因此,受铣削压力影响,导热率低、弹性模量小的材料特别容易产生毛刺[22]。

表4 切削温度有限元仿真参数

图11 刀-工区温度分布Fig.11 Temperature distributions on the tool-chip interface

在fz=0.08mm、ap=1mm铣削钛合金时,工件加工表面出现毛刺,如图12所示。新刀干铣削和冷铣削、刀具磨损量VB不同时,毛刺出现情况不同。在正交铣削加工表面边缘区域,毛刺随切削速度的增大而变小,随刀具磨损量VB的增加而变大,干铣削将增大毛刺缺陷。切削速度增大,切削区温度也将增大,切削力降低,刀尖机械冲击作用减小,塑性变形下降,切削变形时间短,毛刺减少,因此,毛刺随着切削速度增加而减少,如图12(a)和(b)所示。冷铣削时受冷却液的冷却润滑的影响,工件边缘毛刺形成小,在干铣削时,由于没有润滑冷却作用,刀具-工件界面铣削温度高,工件材料受热软化和干摩擦挤压作用,在工件加工表面边缘切出区域的部分材料受摩擦挤压而向外挤溢出形成的毛刺变大,如图12(a)和(c)所示。当刀具后刀面磨损增大,刀具铣削刃口沟槽变大,在沟槽磨损区,铣削材料分离受阻,切屑形成和切屑流向受到影响,在加工表面边缘切出区域的材料部分未被切除形成切屑,仍保持在工件边缘形成毛刺[24-25],因此,毛刺随VB增大而变大,如图12(a)和(d)所示,与此同时,毛刺增加将增大刀具沟槽磨损。Machai等[26]研究表明,刀具主铣削刃沟槽磨损导致的鳍状切屑和锯齿形的毛边将降低工件疲劳寿命。

图12 毛刺Fig.12 Burr formation

4 结论

通过钛合金TB6铣削参数对表面粗糙度和缺陷影响研究,得出以下结论:

(1)TB6端铣加工时,在研究的参数变化范围内,每齿进给量对粗糙度影响最大,其次是铣削宽度,再次为铣削深度,铣削速度最小。

(2)刀具磨损量对粗糙度影响明显,尤其是VB大于0.2mm时,表面粗糙度将急剧增加,精加工TB6刀具磨损量尽可能控制在VB不超过0.2mm较好。

(3)TB6在不同铣削条件下均存在刀痕、侧流、隆起等缺陷;在刀具磨损情况下存在划痕、孔洞缺陷;干铣削较冷铣削增大表面粗糙度,同时干铣削加工表面出现熔敷物或熔滴,并增大毛刺缺陷;毛刺缺陷随切削速度增大而变小,随刀面磨损量VB增加而变大。

[1]沙爱学,王庆如,李兴无.航空用高强度结构钛合金的研究及应用[J].稀有金属,2004,28(1): 239-242.SHA Aixue, WANG Qingru, LI Xingwu. Research and application of high strength titanium alloys used in airplane structure [J]. Chinese Journal of Rare Metals, 2004, 28(1): 239-242.

[2]张平平,王庆娟,高颀,等.高强β钛合金研究和应用现状[J].热加工工艺,2012,41(14): 51-55.ZHANG Pingping, WANG Qingjuan, Gaoqi,et al. Research and application of high-strength β Ti alloy[J]. Hot Working Technology, 2012,41(14): 51-55.

[3]AROLA D, WILLIAMS CL. Estimating. the fatigue stress concentration factor of machined surfaces[J]. International Journal of Fatigue, 2002, 24: 923-930.

[4]YAO C F, WU D X, JIN Q C, et al. Influence of high-speed milling parameter on 3D surface topography and fatigue behavior of TB6 titanium alloy[J]. Transactions of Nonferrous Metals Society of China, 2013,23(3):650-660.

[5]张东初,裴旭明. 加工工艺对表面粗糙度及疲劳寿命的影响[J]. 中国机械工程,2003,14(16):1374-1377.ZHANG Dongchu, PEI Xuming. Effects of machining processes on surface roughness and fatigue life[J]. Chinese Journal of Mechanical Engineering, 2003, 14(16): 1374-1377.

[6]SHARMAN A R C, ASPINGUALL D K. Workpiece surface integrity considerations when finish turning gamma titanium aluminide[J].Wear,2001,249(5-6): 473-481.

[7]ENLLMMUEL EO,BONNEY J,DA SILVA R B, et al.Surface integrity of finished turned Ti-6Al-4V alloy with PCD tools using conventional and high pressure coolant supplies[J]. International Journal of Machine Tools & Manufacture,2007,47(6): 884-891.

[8]姚倡锋,张定华,黄新春,等. TC11钛合金高速铣削的表面粗糙度与表面形貌研究[J]. 机械科学与技术,2011,30(9): 1573-1578.YAO Changfeng, ZHANG Dinghua, HUANG Xinchun, et al.Exploring surface roughness and surface morphology of high-speed milling TC11 titannium alloy[J]. Mechanical Science and Technology for Aerospace Engineering, 2011,30(9): 1573-1578.

[9]耿国盛.钛合金高速铣削技术的基础研究[D].南京:南京航空航天大学,2006.GENG Guosheng. Fundamental research on high speed milling of titanium alloys[D]. Nanjing:Nanjing University of Aeronautics and Astronautics,2006 .

[10]姚倡锋,武导侠,靳淇超,等. TB6钛合金高速铣削表面粗糙度与表面形貌研究[J]. 航空制造技术,2012(21):90-93.YAO Changfeng, WU Daoxia, JIN Qichao, et al. Research on surface roughness and surface topography of high-speed milling TB6 titanium alloy[J]. Aeronautical Manufacting Technology,2012 (21):90-93.

[11]赵显嵩. TC4钛合金高速铣削的表面粗糙度与铣削力实验研究[D].大连:大连理工大学, 2013.ZHAO Xiansong. Experiments research on surface roughness and milling force during high-speed milling TC4 titanium alloy[D]. Dalian:Dalian University of Technology,2013.

[12]张雷. 高速铣削表面粗糙度的研究[J]. 组合机床与自动化加工技术,2002 (12): 21-24.ZHANG Lei. Research on surface roughness of high-speed milling workpieces[J]. Modular Machine Tool &Automatic Manufacturing Technique, 2002 (12): 21-24.

[13]中国航空材料手册编委会. 中国航空材料手册[M].北京:中国标准出版社, 2002(12): 253-273.China Aeronautical Materials Handbook Editorial. China aeronautical materials handbook[M]. Beijing: Standards Press of China, 2002,253-273.

[14]陈日曜.金属铣削原理[M].第2版.北京:机械工业出版社,2011.CHEN Riyao. Principles of metal cutting[M]. 2ed. Beijing: China Machine Press, 2011.

[15]ULUTAN D, OZEL T. Machining induced surface integrity in titanium and nickel alloys: a review[J]. International Journal of Machine Tools & Manufacture, 2011, 51(3): 250-280.

[16]GINTING A, NOUARI M. Surface integrity of dry machined titanium alloys[J]. International Journal of Machine Tools & Manufacture,2009, 49(3-4): 325-332.

[17]BOYER R R.Aerospace applications of beta titanium alloys[J]. JOM,1994,46(7): 20-23.

[18]王素玉.高速铣削加工表面质量的研究[D].济南:山东大学,2006.WANG Suyu. Machined surface quality for high-speed milling[D].Ji’nan:Shandong University,2006.

[19]艾剑波,郭俊贤,覃海鹰,等. Ti1023主桨毂中央件的微动疲劳及其防护[J]. 直升机技术, 2011(2): 25-29.AI Jianbo, GUO Junxian, TAN haiying, et al. Fretting fatigue of Ti1023 main rotor hub central part and protection[J]. Helicopter Technique,2011(2):25-29.

[20]雷景文,曾卫东, 吴欢,等. 热机械处理对Ti-10V-2Fe-3Al钛合金组织和性能的影响[J]. 中国有色金属学报, 2010,20(1): 603-605.LEI Jingwen, ZENG Weidong, WU Huan, et al. Effects of mechanical heat-treatment on microstructure and properties of Ti-10V-2Fe-3Al titanium alloy[J]. The Chinese Journal of Nonferrous Metals, 2010,20(1):603-605.

[21]NAKAYAMA K, ARAI M. Burr formation in metal cutting[J].CIRP Annals-Manufacturing Technology, 1987, 36(1): 33-36.

[22]GILLESPIE L K, BLOTTER P T. The formation and properties of machining burrs[J]. Journal of Manufacturing Science &Engineering,1976, 98(1):66-74.

[23]HASHIMURA M, HASSAMONTR J, DOMFELD DA. Effect of in-plane exit angle and rake angles on burr height and thickness in face milling operation[J]. Journal of Manufacturing Science & Engineering,1999, 121(1):13-19.

[24]DORMFELD D, MIN S. A review of burr formation in machining[M]. Berlin: Springer, 2010.

[25]WYEN C F, JAEGER D, WEGENER K . Influence of cutting edge radius on surface integrity and burr formation in milling titanium[J].The International Journal of Advanced Manufacturing Technology, 2013,67(1):589-599.

[26]MACHAI C, BIERMANN D. Machining of β-titanium-alloy Ti-10V-2Fe-3Al under cryogenic conditions: cooling with carbon dioxide snow[J]. Journal of Materials Processing Technology, 2011, 211(6):1175-1183.