激光增材制造毛坯与传统锻件铸件差异性分析

(中航通飞研究院有限公司,珠海 519040)

激光增材制造或称3D打印技术,是基于微积分的思想,采用激光分层扫描、叠加成形的方式逐层增加材料将数字模型转换成三维实体零件。相对于传统的材料去除技术,是一种“自下而上”材料累加的制造方法。作为一门新兴技术,激光增材制造在材料、工艺以及加工制造等方面有别于传统制造。传统锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法。铸造是指将固态金属熔化为液态倒入特定形状的铸型,待其凝固成形的加工方法。

激光增材制造涉及激光、机械、数控、材料等多方面的多学科交叉新技术,且发展时间很短,相对于铸、锻、焊、粉末冶金以及机械加工等传统的制造技术而言,其技术成熟度还有显著差异;高性能金属材料增材制造技术仅在为数不多的军机型号上应用,“鹘鹰”战机“眼镜式”钛合金主承力构件加强框通过了装机评审,使我国成为目前世界上唯一掌握飞机钛合金大型主承力结构件激光快速成形技术并实现装机应用的国家。此外,F/A-18飞机也用到了激光直接沉积Ti6Al4V钛合金次承力构件。对于民机而言,高性能金属材料增材制造主要用于非承力结构件,如罗-罗公司用3D打印制造的钛合金翼型用在最新超强力空客发动机——遄达宽体飞机-97(Trent XWB-97),总地来说,高性能金属材料增材制造的结构零件数量少,使用经验欠丰富,需要系统、深入地开展材料、工艺的基础研究与工程化应用研究。

本文分析了应用比较广泛的Ti6Al4V钛合金采用激光增材制造毛坯与传统锻造、铸造毛坯差异在成形工艺、显微组织、缺陷及其形成原因、内部质量和力学性能等方面的差异性,以确定激光增材制造毛坯与传统锻件、铸件的差异性。

1 成形工艺

1.1 激光增材制造

激光增材制造的形成过程:高功率激光束在基体上聚焦形成熔池,金属粉末同时被同轴送粉器送入熔池中。金属粉末在熔池中与基体熔液融合,并随着激光束的移动,在液体表面张力的作用下熔池开始向着激光束移动方向运动,前面的熔液固化形成沉积层,激光束移动的轨迹便是沉积层的形成轨迹。

与锻造等传统制造技术相比,激光增材制造具有以下突出优点:

(1)不需要铸锭熔铸、零件毛坯制备和锻压模具加工,也不需要大型或超大型锻铸工业基础设施及其相关配套设施;

(2)零件的机械加工余量很小、数控机械加工时间短、材料利用率高;

(3)零件的生产制造成本低、周期短;工艺简单、工序少、柔性高、相应快;

(4)可制造出传统工艺方法难以加工,甚至无法加工的结构。

1.2 锻造

钛及钛合金冷变形困难,因此,通常需要经过热加工方法变形成各种坯料和锻件。锻造不仅可以达到尺寸及形状与产品接近,还能改善钛合金组织,从而提高其性能。钛合金的锻造原则上分为α+β锻造和β锻造。

1.3 铸造

作为近净成形技术之一,铸造技术可以一次性成形形状复杂的产品,且能提高材料利用率并降低成本。另外铸件不需要进行后续加工。由于钛及钛合金化学性能非常活泼,在高温下极易被氧化,因此,对钛合金进行铸造需要采用特种熔炼技术和设备,以防被污染。

2 显微组织

材料的显微组织在很大程度上决定了其性能。Ti6Al4V钛合金最常见的4种显微组织为片层组织(或称魏氏组织)、网篮组织、双态组织以及等轴组织。

激光增材成形的Ti6Al4V钛合金具有网篮结构,显微组织是片状α相加晶间β相,晶粒沿平行于熔覆层高度方向生长,形成轴向为平行于熔覆层高度方向的柱状晶粒,板条状α和β随着激光功率的增加和扫描速度的降低而增多。激光增材属于快速凝固过程,其组织要较锻造、铸造更为细小。

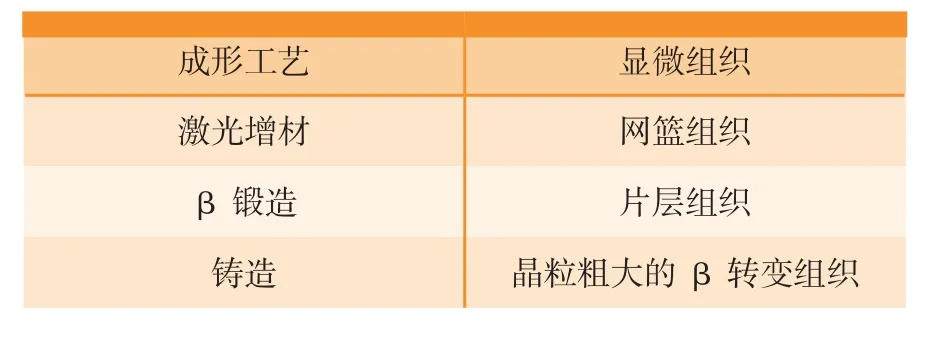

表1中列出了3种成形工艺Ti6Al4V钛合金的组织。结合表2分析可得,激光增材制造Ti6Al4V钛合金与锻造相比,拉伸强度较高而塑性较低。

3 缺陷及其形成原因

3.1 激光增材制造缺陷

表1 激光增材制造与锻造、铸造Ti6Al4V钛合金的显微组织

表2 钛合金典型组织性能比较

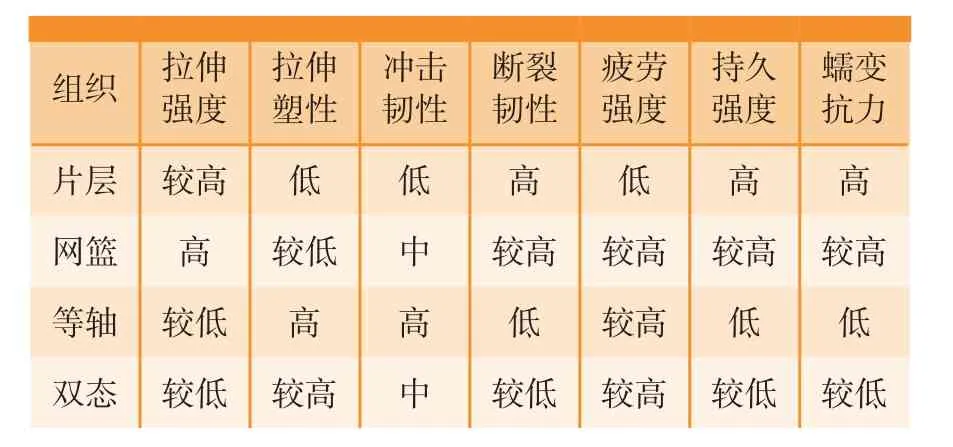

AMS4999A激光增材制造规范中规定成形件内部存在的缺陷有气孔、熔合不良和开裂[1]。气孔形貌呈规则球形或类球形,分布具有随机性;熔合不良缺陷形貌不规则,多分布在熔覆层间或道间。

3.2 锻造钛合金缺陷

钛合金中常见的锻造缺陷主要有组织过热及不均、裂纹、夹杂物等。

3.3 铸造钛合金的缺陷

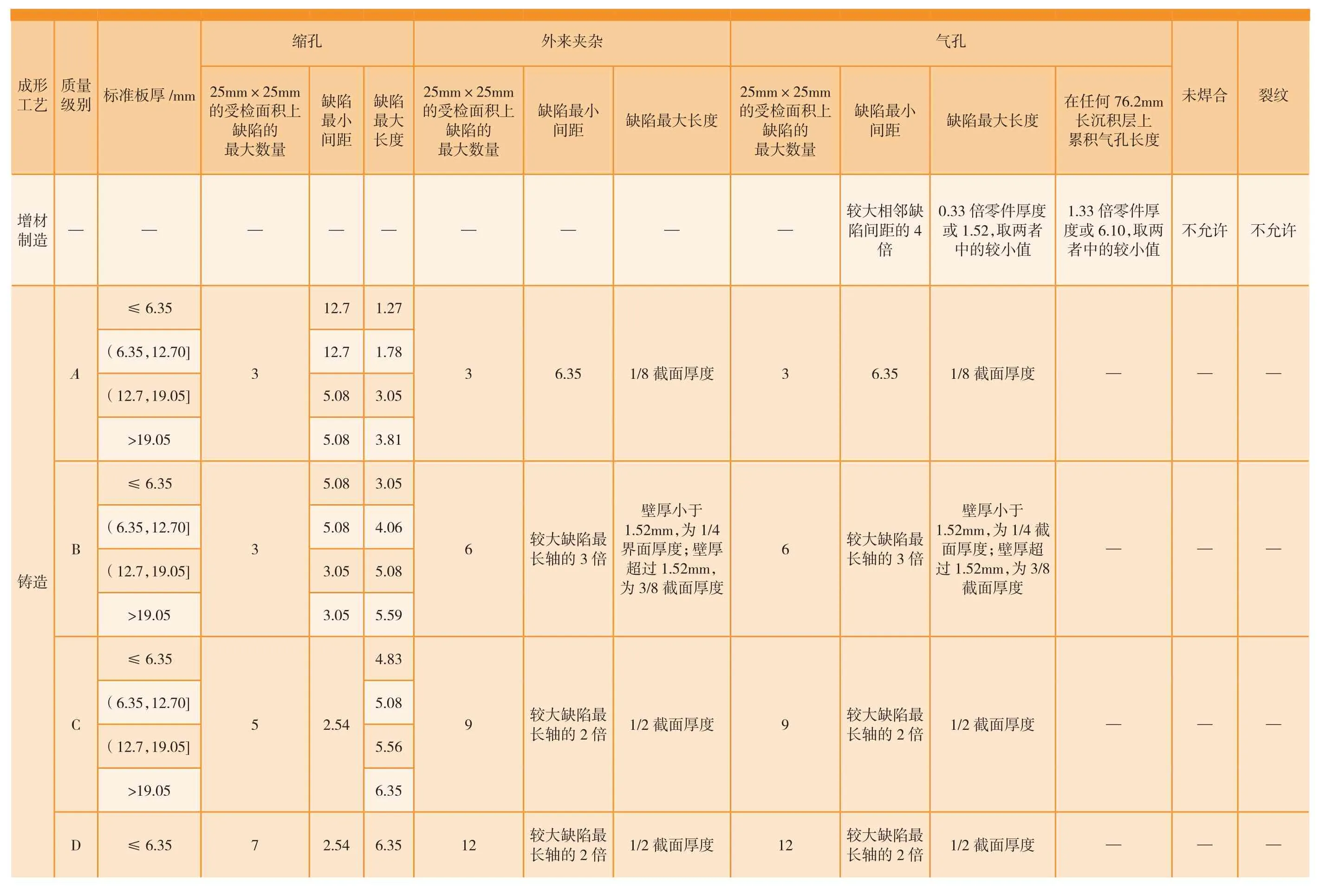

AMS4991铸造规范中规定的铸造钛合金内部缺陷主要有气孔、缩松以及外来夹杂[2]。3种成形工艺缺陷产生的原因见表3。

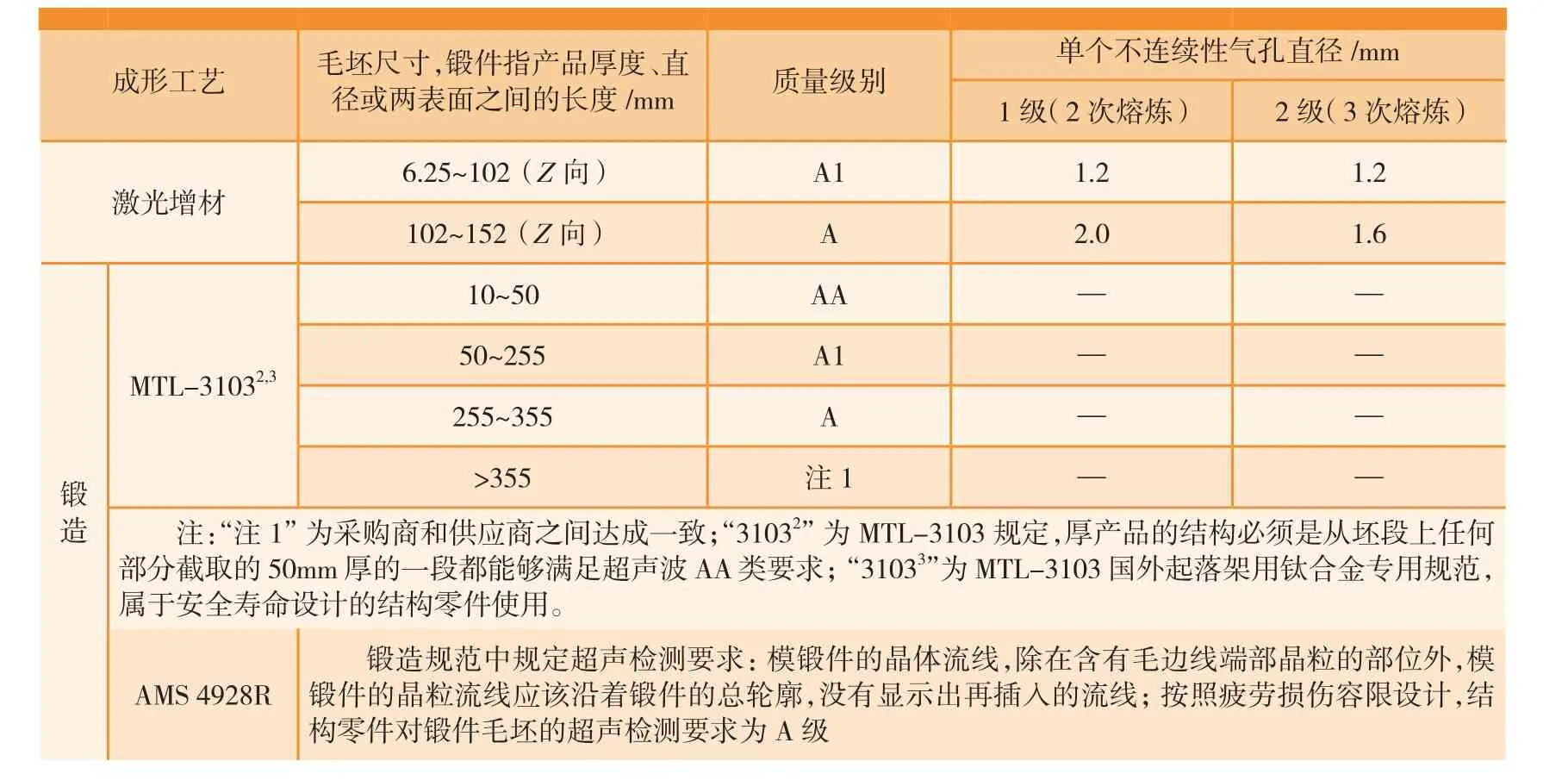

3.4 缺陷等级要求

激光增材制造是一种新的成形技术,其成形毛坯缺陷较复杂,对该成形工艺也提出了更高的要求,需采用超声波和射线两种检测方法;锻造缺陷检测的方法是超声波;铸造缺陷检测的方法是射线。本文分别对比了AMS 4999A激光增材制造规范、AMS 4928R[3]锻造规范、AMS 4991铸造规范、AMS 2631[4]钛合金超声波检验以及国外起落架专用规范MTL-3103[5]中激光增材与锻造和铸造内部质量允许级别,见表4和表5。对比发现,激光增材制造气孔能达到的最高级别是A1,稍低于锻造的最高级别AA级;与铸造相比,激光增材制造气孔的质量级别能达到铸造的B级[4-5]。

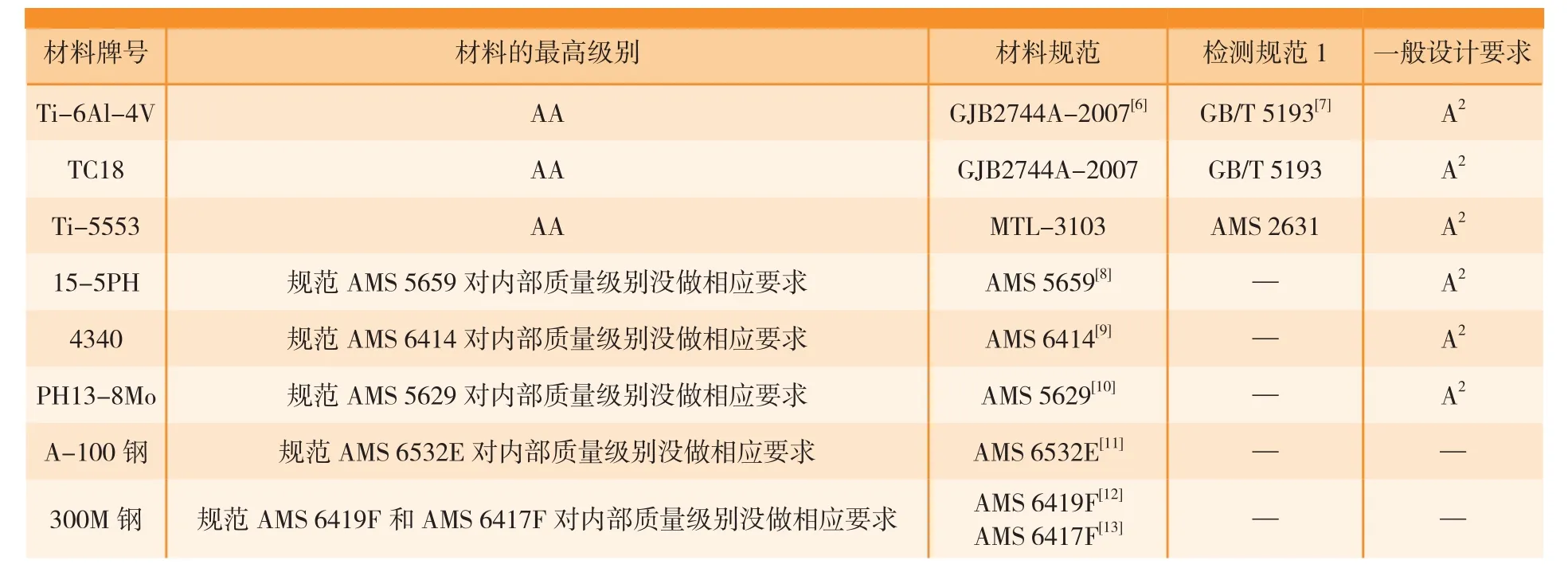

通过分析几种航空常用锻件的超声波检测和设计要求,如表6所示,可以看出钛合金锻件能达到AA级别,其他几种航空常用锻件规范对其超声检测质量级别没有相关规定。AMS 4999A中规定的增材制造Ti-6Al-4V超声检测最高级别是A1,稍低于锻件的AA级。由此可知,锻造的最高级别是AA级,优于增材制造的A1级别。

表3 激光增材与传统成形工艺缺陷成因对比

表4 激光增材制造与锻造Ti6Al4V合金超声波检验内部质量允许级别

4 力学性能

4.1 激光增材制造钛合金的力学性能

激光增材制造钛合金沉积态性能呈现各向异性,沿沉积方向强度低而延伸性好,垂直于沉积方向正好相反,其制成品经过退火及固溶、时效强化等热处理后,性能差异基本消失。与锻件相比,激光增材制造毛坯力学性能及疲劳寿命等接近或超过锻件性能。其组织与铸造组织相似,但其晶粒要细小,特别是α相晶粒细小。因此,其力学性能要高于铸造钛合金的力学性能。

4.2 锻造钛合金的力学性能

国内研究表明,Ti6Al4V合金锻造温度为955~1024℃,压缩量为50%时,其延伸率至少可保证13%,断面收缩率至少可保证25%。

4.3 铸造钛合金的力学性能

钛铸件的典型组织是晶粒粗大的β转变组织,由于晶粒粗大,铸件的塑性和抗拉强度较差。铸造合金和锻造合金相比,具有断裂韧性好、持久强度高、蠕变性能好等优点。铸造条件下的性能和β退火的锻造合金相似。

基于AMS 4999A增材制造规范、AMS 4928R锻造规范和AMS 4991铸造规范,分别对比了3种成形工艺毛坯的力学性能,如表7所示。对比可以发现增材制造毛坯性能具有方向性,纵横向屈服强度和拉伸强度分别比锻造和铸造低3.4%和0.78%。由此可见,增材制造毛坯力学性能虽低于锻造和铸造,但差异较小。

表5 增材制造与铸造Ti-6Al-4V射线检验内部缺陷允许级别mm

表6 几种航空常用锻件材料的超声检测要求与设计要求对比

表7 激光增材与传统制造Ti6Al4V合金力学性能对比

5 结论

本文分析了应用比较广泛的Ti6Al4V钛合金采用激光增材制造毛坯与传统锻件、铸件在成形工艺、显微组织、缺陷及其形成原因、内部质量和力学性能等方面的差异性。得到以下结论:

(1)激光增材制造生产准备周期较传统工艺大幅缩短,整体制造周期短,材料利用率大幅度提高,尤其适合高性能、低成本、难加工、大型复杂金属构件的短周期快速制造。

(2)激光增材制造毛坯既有传统锻件的缺陷也有铸件的缺陷,需采用超声波和射线两种检测方法。国外起落架专用规范规定的钛合金锻件的最高级别是AA级,优于激光增材制造的A1级别,激光增材制造气孔的级别能达到铸件的B级。

(3)激光增材制造钛合金毛坯纵横向屈服强度和拉伸强度分别比锻造和铸造低3.4%和0.78%,差异较小。

[1]AMS 4999A-2011 Titanium alloy direct deposited products 6Al-4V annealed[S].

[2]Anneal Optional AMS4991E-2014 Titanium alloy castings,investment 6Al - 4V hot isostatic pressed[S].

[3]AMS4928R-2007 Titanium alloy bars, wire, forgings, rings, and drawn shapes 6Al-4V annealed[S].

[4]AMS2631C-2009 Ultrasonic inspection titanium and titanium alloy bar and billet[S].

[5]MTL-3103 5Al-5V-5Mo-3Cr titanium alloy[S].

[6]GJB 2744A-2007 航空用钛及钛合金锻件规范[S].GJB 2744A-2007 Specification for titanium and titanium alloy forging and die forging for aerospace[S].

[7]GB/T 5193 钛和钛合金加工产品超声波探伤方法[S].GB/T 5193 Method of ultrasonic inspection for wrought titanium and titanium alloy products[S].

[8]AMS 5659 Steel Corrosion-resistant, bars, wire, forgings, rings,and extrusions 15Cr-4.5Ni-0.30Cb (Nb)-3.5Cu con-sumable remelted,precipitation hardenable[S].

[9]AMS 6414 Steel Bars, forgings, and tubing 0.80Cr-1.8Ni-0.25Mo(0.38-0.43C)(SAE 4340) Vacuum consumable elec-trode remelted[S].

[10]AMS 5629 Steel Corrosion-resistant, bars, wire, forgings,rings, and extrusions 13Cr-8.0Ni-2.2Mo-1.1al vacuum in-duction plus consumable electrode melted solution heat treated, precipitation hardenable[S].

[11]AMS 6532E-2011 Steel Bars and forgings3.1Cr -11.5Ni-13.5Co-1.2Mo (0.21-0.25C) vacuum melted, normalized and over-aged precipitation hardenable[S].

[12]AMS 6419F-2006 Steel, bars, forgings, and tubing1.6Si-0.82Cr-1.8Ni-0.40Mo-0.08V (0.40-0.45C) consumable elec-trode vacuum remelted[S].

[13]AMS 6417F-2006 Steel Bars, forgings, and tubing1.6Si-0.82Cr-1.8Ni-0.40Mo-0.08V (0.38-0.43C) consumable electrode vacuum remelted[S].