基于非均匀余量的整体叶轮加工工艺优化策略*

吴 雁,吕博鑫,吕仕强,郑 刚,张杰人

(1.上海应用技术大学机械工程学院,上海 201418;2.中航工业贵州省永红航空机械有限责任公司,贵阳 550009)

整体叶轮作为透平(Turbine)机械中动力推进器及环控系统的核心零部件,广泛应用于航空航天、能源、船舶、军事、尖端医疗设备及高精尖机械装备领域,对机械性能的保障起着重要作用。提高复杂曲面整体叶轮制造精度有利于整体叶轮制造完成后的动平衡试验、超转试验及装配产品后转速的提升和设备的安全性,另外,较高的加工质量对气流损失与零件数量减少、质量减轻极为有利,最终可保证较高的气动效率[1]。在结构技术、材料技术及计算机集成制造技术等一批先进制造技术的支持下,整体叶轮系零件的设计呈叶身扭曲弯度趋大、叶弦趋宽、叶身趋薄、前掠加大等特点。一些航空航天领域的叶片最薄处甚至≤0.5mm,叶片高度与厚度比值很大。对于这类拥有复杂曲面造型且在整个制造工艺过程中材料去除率达85%~95%的弱刚性零件而言,直径180~400mm。叶片高度和叶冠与叶根最厚处平均厚度之比≥15的整体叶轮,技术文件要求其面轮廓精度≤±0.15mm,近乎苛刻。在制造过程中,切削力、夹持力、切削振动、金属纤维变形及残余应力的综合影响下,叶轮叶片极易产生过切、欠切等制造缺陷,较薄的叶片前缘甚至会引起叶片断裂,导致叶轮报废。目前,对于弱刚度零件铣削刚度的研究主要是进行理论分析和数值仿真分析。西北工业大学的单晨伟[2]、刘维伟[3]等发明了一种基于非均匀余量增强薄壁叶片工艺刚度的工艺方法。通过大量分析叶片各点的变形量,从预留粗加工余量控制叶片工艺刚度的角度出发,有效控制薄壁叶片加工的变形,从而减小加工误差, 解决了薄壁叶片数控铣削精加工过程中因为零件刚度不足而引起的变形问题。山东大学的宋戈博士[4]对钛合金薄壁零件的让刀变形进行了预测研究,提出并定义了薄壁零件铣削过程中刀具及工件接触副的概念,概念中包括了根据刀具-工件的接触线方程、接触区域切削中心角范围及切削层厚度建模等关键技术,该概念的提出有助于建立薄壁零件铣削层厚度的精确模型。李昊[5]和贾立伟[6]利用软件对航空发动机叶片在加工过程中的变形情况进行了有限元模拟,并在程序中进行了变形量补偿,实现发动机叶片加工误差的离线补偿。南京航空航天大学的车现发[7]利用有限元分析软件ABAQUS模拟三维铣削过程,总结了切削参数对切削力的影响。乐成明等[8]提出了一种铝合金薄壁零件冷热加工方案。董久虎等[9]基于镜像对称补偿方法提出了一种重构叶片模型补偿加工,通过模拟加工验证重构的叶片模型加工误差为原叶片的1/8。王增强等[10]也对复杂薄壁零件数控加工变形误差控制补偿技术进行了研究。Habibi等[11]运用力学模型对零件的几何误差和刀具在切削过程中的变形量进行预测,运用三次补偿方法对刀具/几何误差进行代码修正。秦国华等[12]提出了一种优先选择夹紧力大小、作用点及作用顺序的方法,并用有限元法分析了作用点和作用顺序对工件加工变形的影响。钱丽丽等[13-14]对钛合金联动环进行了研究,将内孔铣削变形预测、切断加工变形预测、刀具变形预测和残余应力场分析等功能集成到有限元仿真平台上,实现了典型钛合金薄壁联动环的快速仿真分析。目前叶轮专业制造厂商主要通过刀具选型、夹具选用等方式提高叶轮制造过程中的系统刚性[15],但通过利用整体叶轮制造过程中自身的变刚性来优化现场工艺提高其制造精度的研究还很缺乏。

本文通过对超薄叶片结构施加力载荷对变形规律进行分析,提出在叶片高度方向及横截面方向上非均匀余量的预留设计,提高超薄叶片弱刚性结构的抗弯强度,优化工艺参数,有效减小叶片的铣削振动,提高整体叶轮的制造精度。选用生产实际中的某型航空环控系统内置复杂曲面超薄叶片整体叶轮零件进行试验验证,较好地还原其设计理念,满足技术文件的要求。

1 叶片变形有限元分析

1.1 材料本构方程

整体叶轮零件在五轴联动制造过程中,叶片的弱刚性结构易发生较大变形,在对整体叶轮零件进行模拟时,零件的本构模型会对其产生重大影响。本文使用Johnson-Cook本构方程[16]进行分析,其方程如下:

1.2 叶片变形有限元模拟

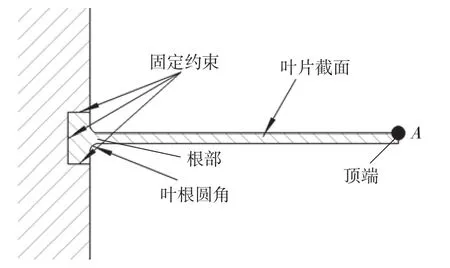

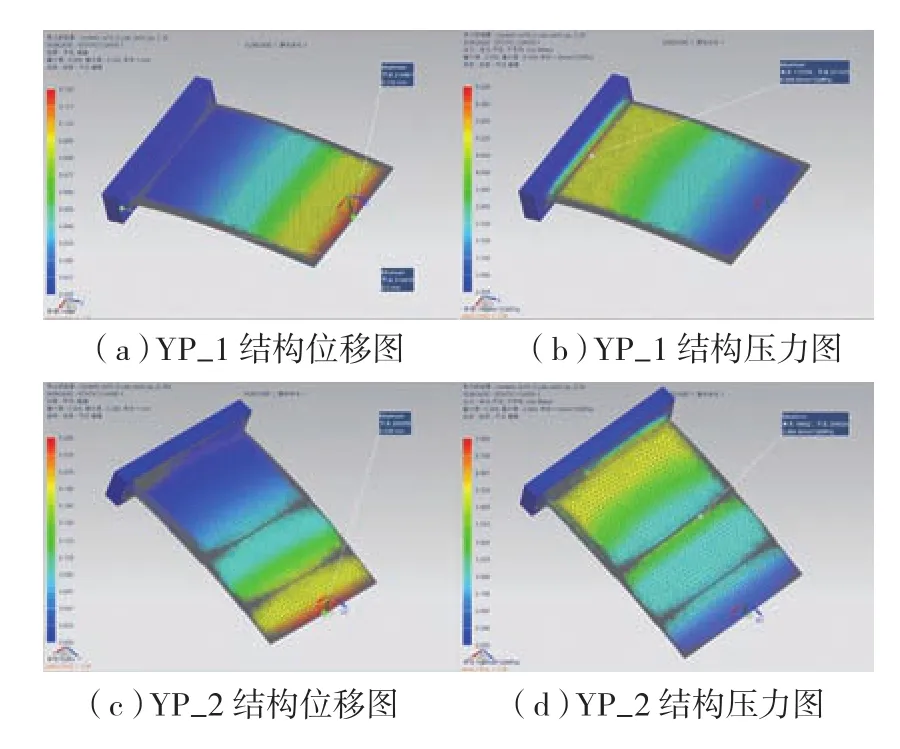

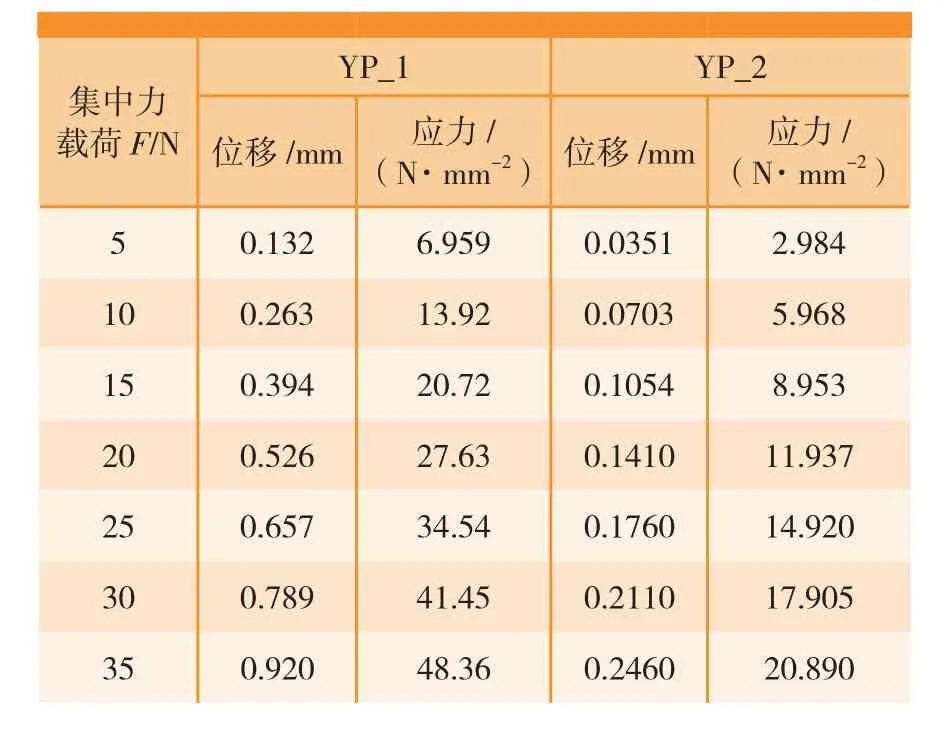

定义一个高×宽为60mm×45mm的薄板进行近似的静力学变形趋势分析,板的顶端厚度为0.8mm,根部厚度1.8mm。将其命名为YP_1,材料定义为与基体材料相同的Aluminum_6061。以薄壁板模型YP_1的结构特点为基础,另定义一个薄壁板件YP_2,其材料及尺寸大小均与YP_1相当。将薄壁板模型YP_2高度的20%和50%处定义为分界线。其中0~20%线处双侧加厚0mm,20%~50%内双侧加厚0.2mm,50%以下双侧加厚0.5mm。采用NX NASTRAN在图1所示A处施加力载荷,分别对YP_1和YP_2进行集中力载荷作用下变形的仿真分析。

NX进入高级仿真模块,输入6061铝合金材料的各项参数进行材料指派,在图1所示处施加固定约束,并输入合适的参数对叶片进行3D四面体网格划分,在A点处施加值为5N且方向向下的集中力载荷,得到YP_1和YP_2两种不同结构下有限元分析的应力和位移图,如图2所示。将集中力载荷的数值由5N逐次提升至35N,得到如表2所示的叶片最大位移及最大应力。

2 叶片变形分析

通过以上对比分析能够看出,超薄叶片的两类结构在受到相同大小集中力载荷的作用的情况之下,在叶片高度方向上分为3级且在叶片横截面方向上逐级加厚的薄壁结构板,其最大位移量比YP-1结构薄壁件减小约73.4%,最大应力减小约57.1%。由此可见,薄壁件逐级非均匀加厚的特殊结构能够起到非常明显的抗弯作用。

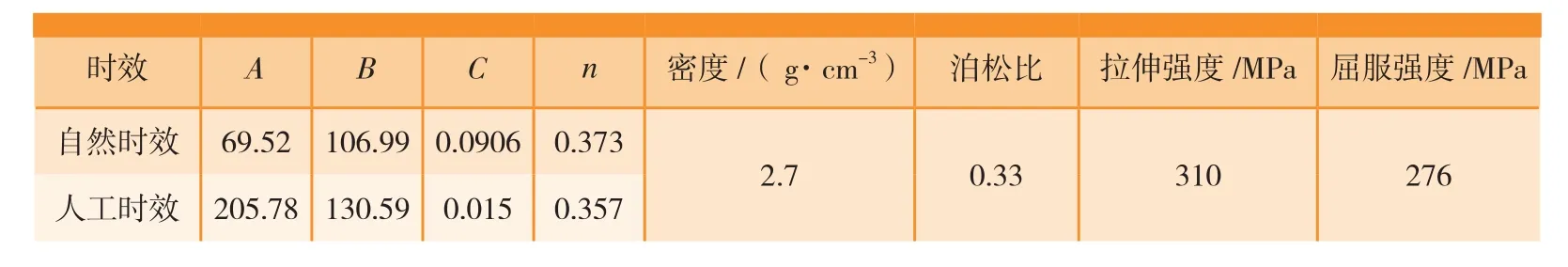

表1 6061航空铝合金材料部分性能参数

图1 薄壁件在A点处施加载荷Fig.1 Loading on point A of thin-walled workpiece

图2 两种不同结构有限元分析的应力和位移图Fig.2 Diagram of the stress and displacement of two different structures

表2 两种不同结构最大位移及最大应力结果

传统的整体叶轮五轴联动编程制造,依靠市面上现行的CAX软件进行叶轮零件的刀具轨迹规划时,对叶轮叶片或流道的粗/精加工余量都为均匀预留,但在进行整体叶轮超薄叶片的制造时,由于其叶片厚度较薄且较高,叶片的高度与最厚处的平均厚度之比较大,在切削力、夹持力、切削热及金属纤维断裂的综合影响之下,均匀余量工艺法容易引起较大的变形和叶片切削振动,导致叶片在加工时尺寸超差甚至报废。

3 非均匀余量铣削工艺设计

3.1 一种非均匀余量铣削工艺设计

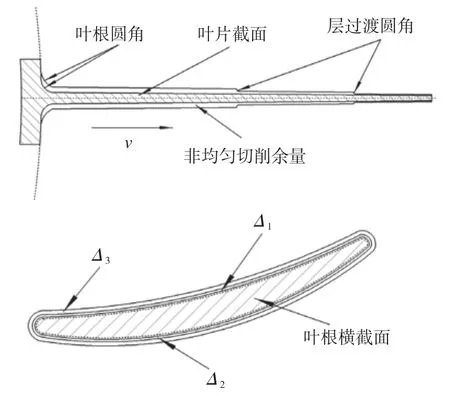

轴流式整体叶轮轮毂与叶根以恒圆角或变圆角进行过渡,叶冠一端悬空,从结构上类似于悬臂板结构[2]。由以上分析可知,通过对薄壁叶片进行横截面加厚,另外将薄壁叶片在高度上进行层划分,每层进行非均匀余量预留,改变传统整体叶轮叶片的五坐标加工工艺,可有效减小叶片在制造过程中的铣削振动及叶片变形。余量预留如图3所示。

图3 非均匀余量预留方案Fig.3 Scheme of non-uniform stock

设叶片曲面的参数方程表示为S(u,v),叶片的横截面线方向为u向,叶片高度方向为v向。

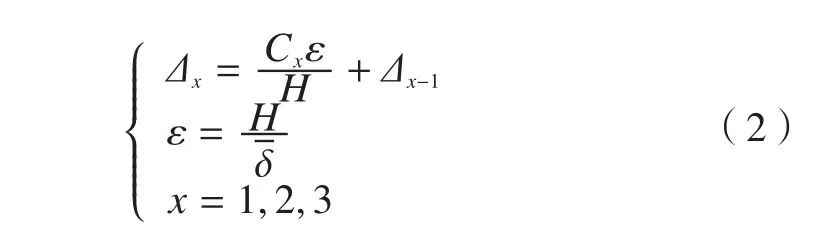

(1)对叶片进行v方向分层。设叶片高度为H。将叶片由叶冠向叶根分为等长的10段,设Cx为叶片第x层所占叶片总高度的百分比,Lx为分段后叶片第x层的长度。第1层为叶冠朝向叶根的前两段,即L1=C1H=20%H,依此类推,第2层占叶片中的3段,即L2=C2H=30%H,则L3= 50%H。

(2)对叶片进行u方向的余量设置。设Δx为叶片在第x层其在横截面u方向上加厚的值,则:

式中:ε为叶片高度与叶冠和叶根最厚处平均厚度的比值;为叶冠与叶根最厚处的平均厚度;H是叶片的总高度;Δ0=0 。

表3 刀具配置及整体叶轮加工工艺参数表

当叶片的预留余量(即叶片u方向的加厚值)为Δx≤0.4mm时,走刀次数设置为1次即可;当Δx>0.4mm时,根据不同的刀具,走刀次数可作适当增加,以保证超薄叶片的表面质量达到技术文件要求。

3.2 基于NX的非均匀余量刀具轨迹规划

使用NX_CAM模块中的mill_multi_blade进行非均匀余量的五坐标刀具轨迹规划。选用刚性较好的硬质合金无涂层锥度球头立铣刀,采用大切深大进给量进行余量去除,指定合理的“Specify hub”、“Shroud”、“Blade”、“Blade blend”和“Splitters”等部件后调整合适的“Radial extension”、“Tool axis”、“Cutting parameters”、“Non cutting moves”等相关参数,分3层进行轴流式整体叶轮流道的粗加工并分别预留不同的加工余量。精加工刀具轨迹规划时为满足技术文件中叶片曲面精加工的特殊技术要求,“Max angle change”、“Cut max step”、“Intol/ Outtol tolerance”等参数可选择小一些,提高“Path smoothing”和“Axis smoothing”的数值设置,合理设置“Tilt clearance angle”、“Leading to trailing edge”等控制刀轴摆角的参数。在叶片曲面精加工程序编制中,为提高叶轮零件叶片曲面的铣削加工精度,保证加工质量,可以靠切削步数来控制。

4 实例验证

本文基于生产实际所加工的某型航空环控系统复杂曲面整体叶轮零件,其直径约φ239.8mm,叶片高度45.3mm,叶片最厚处为2.35mm,最薄处仅0.22mm,叶片的高度和叶冠与叶根最厚处平均厚度之比为24.16。使用上述工艺技术方法,采用表3中所示刀具配置及整体叶轮加工工艺参数,依据表4中优化的加工余量及走刀次数进行整体叶轮零件的加工。

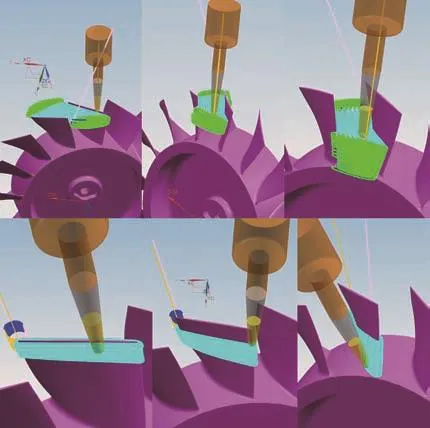

基于NX_CAM模块进行刀具轨迹规划,叶片粗/精加工刀具轨迹规划如图4所示。

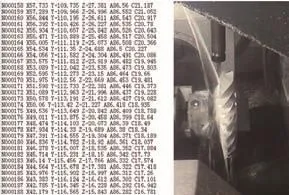

将所规划的刀具轨迹进行处理后,在FIDIA HS664RT高速五轴联动加工中心上进行切削试验,部分程序代码截图及加工过程如图5所示。

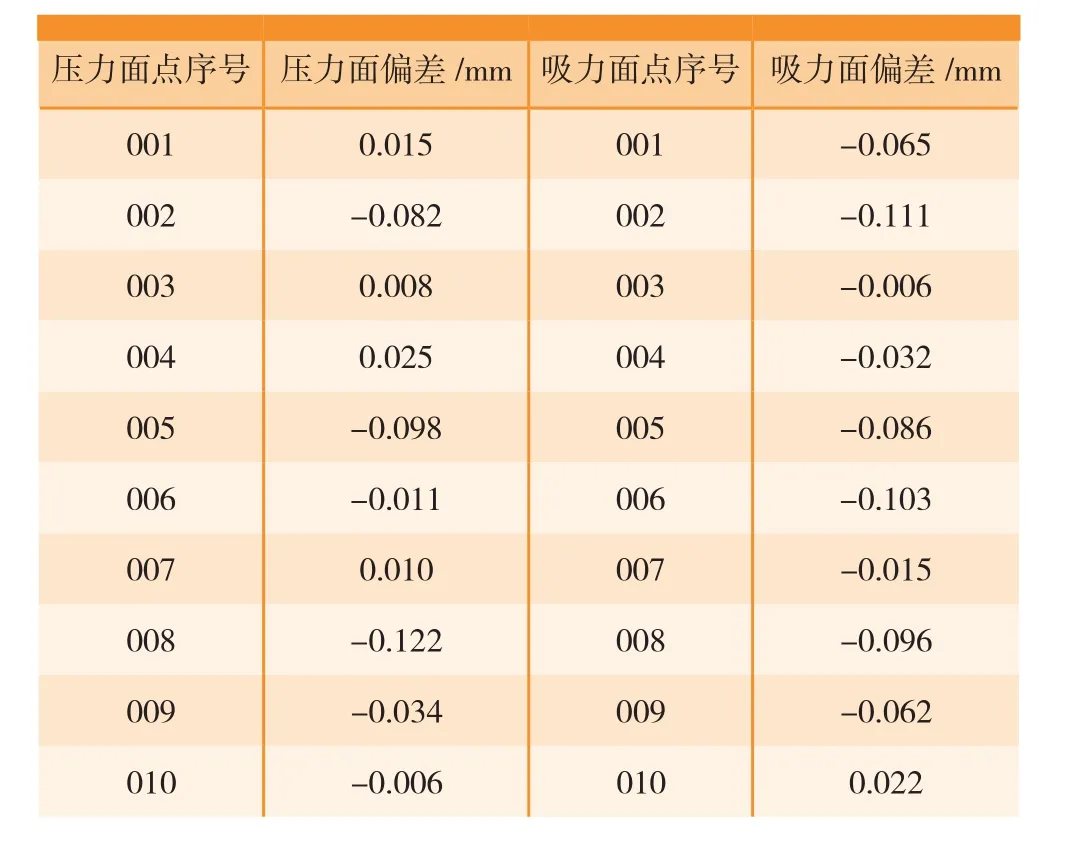

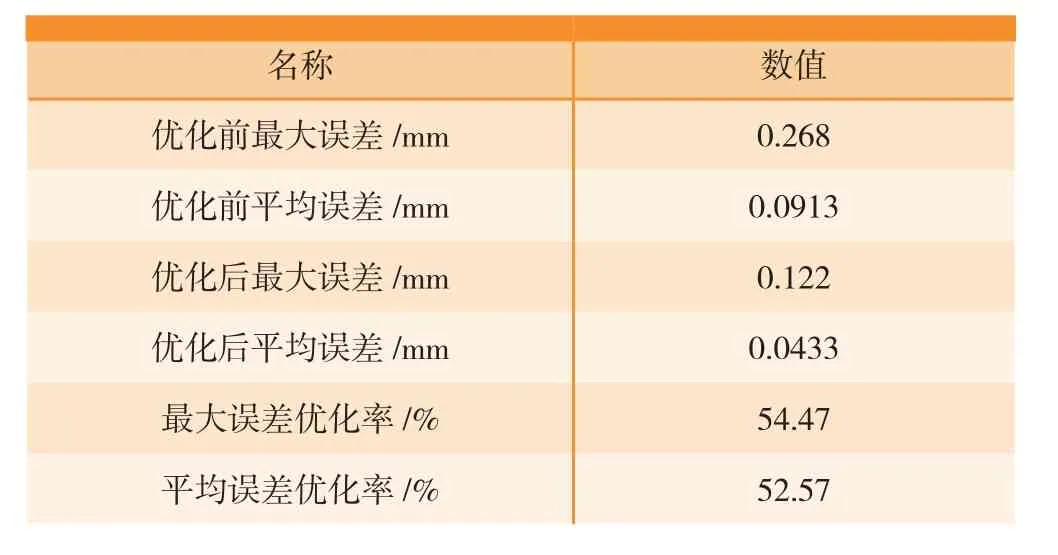

使用上述非均匀余量加工工艺进行实际加工,经3D扫描检测后使用Geomagic软件重建整体叶轮模型,将其与NX中用于刀具轨迹规划的模型进行重合度对比,获得面轮廓度检测数据。计算得到其最大误差比未优化前的最大误差减小40%以上,取得了非常明显的效果,从而证明了该整体叶轮数控加工方案的可行性。表5所示为叶片正反面部分采样点偏差, 表6为工艺工艺最大误差及平均误差对比。

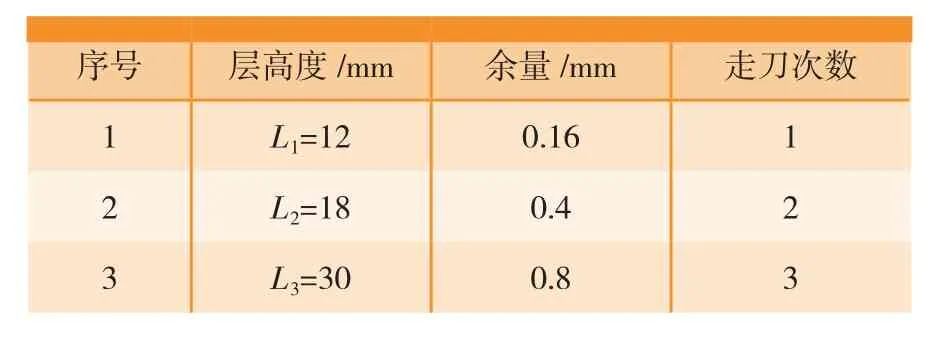

表4 叶轮余量预留及走刀次数方案

图4 叶轮叶片粗/精加工刀具轨迹规划图Fig.4 Tool path planning scheme of rough machining and finishing machining of impeller blade

图5 程序代码截图及加工过程Fig.5 Program code and machining process

表5 叶片部分检测数据

表6 优化前后工艺最大误差及平均误差对比

5 结论

(1)本文对薄壁结构叶片和分层加厚优化后的薄壁叶片分别进行了有限元分析,得到了两种结构在载荷力作用下薄壁叶片的变形规律;

(2)采用在高度上进行不均匀分层配合在叶片横截面方向上非均匀余量预留的设计对整体叶轮的五轴制造工艺进行了优化;

(3)以实际生产中的超薄叶片整体叶轮为例,用优化后的工艺进行粗/精加工刀具轨迹规划后生成数控程序并进行实际加工。对比优化前的零件制造结果,平均误差优化率达到52.57%,显示该工艺的优化策略能有效提高叶片的刚度,减小超薄叶片的加工误差和铣削变形,满足技术文件要求。

(4)该工艺优化策略对类似高度与平均厚度比值较大且叶片扭转曲率较大的复杂零件的实际加工有一定的指导意义。

[1]赵鹏飞.闭式叶轮数控加工关键技术研究[D].哈尔滨:哈尔滨工业大学,2013.ZHAO Pengfei. Research on key technologies of the CNC machining for closed impeller[D].Harbin: Harbin Institute of Technology,2013.

[2]单晨伟,赵颖,刘维伟,等.一种薄壁悬臂叶片数控加工非均匀余量刚度补偿方法[J]. 航空学报, 2013, 34(3): 686-693.SHAN Chenwei, ZHAO Ying, LIU Weiwei, et al. A nonuniform offset surface rigidity compensation strategy in numerical controlled machining of thin-walled cantilever blades[J]. Acta Aeronautica et Astronautica Sinica,2013, 34(3): 686-693.

[3]刘维伟,单晨伟,李晓燕,等.一种基于非均匀余量的增强薄壁叶片工艺刚度的方: 201310021412.9[P]. 2013-01-21.LIU Weiwei, SHAN Chenwei, LI Xiaoyan, et al. A method of technology optimization strategy to enhance the rigidity of ultrathin blade based on nonuniform machining allowance: 201310021412.9[P]. 2013-01-21

[4]宋戈.基于切削力精确建模的钛合金薄壁件让刀变形预测研究[D].济南:山东大学,2012.SONG Ge. Prediction of the deformation of the titanium alloy thinwalled parts based on the accurate modeling of cutting force[D]. Jinan:Shandong University,2012.

[5]李昊.航空发动机叶片铣削过程变形控制研究[D].兰州:兰州理工大学,2011.LI Hao. Aero-engine blade deformation control of milling process[D].Lanzhou: Lanzhou University of Technology,2011.

[6]贾立伟.航空叶片数控加工变形分析与控制方法研究[D].西安:西安工业大学,2014.JIA Liwei. Aviation blade NC machining deformation analysis and control method[D]. Xi’an: Xi’an Technological University,2014.

[7]车现发.高强度铝合金航空薄壁件铣削加工变形控制的工艺研究[D].南京:南京航空航天大学,2011.CHE Xianfa. Research on deformation control of high strength aluminum alloy thin-walled parts [D]. Nanjing: Nanjing University of Aeronautics and Astronautics,2011.

[8]乐成明,宋广华,李真楷,等.冷热加工技术在铝合金薄壁零件中的应用[J].航空制造技术,2004 (11): 84-86.LE Chengming, SONG Guanghua, LI Zhenkai, et al. Application of metal cutting and hot working in aluminum alloy thin-wall components[J].Aeronautical Manufacturing Technology, 2004 (11): 84-86.

[9]董久虎,谌永祥,李双跃,等. 薄壁叶片加工变形误差补偿[J].机械设计与研究,2013, 29(4):81-85.DONG Jiuhu, CHEN Yongxiang, LI Shuangyue, et al. The error compensation for machining deformation of the thin blade[J]. Machine Design and Research, 2013, 29(4): 81-85.

[10]王增强,孟晓娴,任军学,等.复杂薄壁零件数控加工变形误差控制补偿技术研究[J].机床与液压, 2006 (4): 61-63.WANG Zhengqiang, MENG Xiaoxian, REN Junxue, et al. A scheme for the compensation of deformation error in NC machining of thin-walled complex parts[J]. Machine Tool & Hydraulics, 2006 (4): 61-63.

[11]HABIBI M, AREZOO B, VAHEBI N M. Tool deflection and geometrical error compensation by tool path modification[J]. International Journal of Machine Tools and Manufacture, 2011, 51(6): 439-449.

[12]秦国华,吴竹溪,张卫红.薄壁件的装夹变形机理分析与控制技术[J].机械工程学报, 2007, 43(4): 211-216.QIN Guohua, WU Zhuxi, ZHANG Weihong. Analysis and control technique of fixturing deformation mechanism of thin-walled workpiece[J].Chinese Journal of Mechanical Engineering, 2007,43(4): 211-216.

[13]钱丽丽.钛合金薄壁件加工工艺分析与变形预测研究[D].南京:南京航空航天大学,2013.QIAN Lili. Deformation prediction and process analysis for titanium alloy thin-walleded workpiece[D]. Nanjing: Nanjing University of Aeronautics and Astronautics,2013.

[14]QIAN L L, CHEN W F, MA W T. Cutting parameters optimization of thin-walled workpiece based on PSO and FEM[J]. Applied Mechanics and Materials, 2013, 248: 408-412.

[15]邓宇锋.透平叶片变切削力加工参数研究[J]. 组合机床与自动化加工技术,2015(2):135-137.DENG Yufeng. Research on parameters of the alterable cutting forces in machining turbine blade[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2015(2): 135-137.

[16]李建光,施琪,曹结东. Johnson-Cook本构方程的参数标定[J].兰州理工大学学报, 2012,38(2):164-167.LI Jianguang, SHI Qi, CAO Jiedong. Parameters calibration for Johnson-Cook constitutive equation[J]. Journa of Lanzhou University of Technology, 2012, 38(2):164-167

[17]刘再德,王冠,冯银成,等.6061铝合金高应变速率本构参数研究[J].矿冶工程, 2011,31(6):120-123.LIU Zaide, WANG Guan, FENG Yincheng, et al. High-strainrate constitutive parameters of 6061 aluminum alloys[J]. Miningand Metallurgical Engineering, 2011, 31(6):120-123.