LY12蠕变时效成形机制及回弹规律研究

(南京航空航天大学机电学院,南京210016)

蠕变时效成形是一种将蠕变成形与时效强化相结合的金属成形工艺。成形后的零件具有强度高,韧性好、耐疲劳和应力腐蚀性能好的特点。因此,蠕变时效成形被认为是最有发展前景的航空制造工艺之一。典型的蠕变时效成形工艺包括弹性加载、蠕变时效和卸载回弹3个步骤[1-3]。在国外,这项工艺已获得深入研究并已应用于实际生产。例如:BAE航空公司制造的Hawk飞机的上机翼板;湾流GIV的上机翼板;B-1B远程轰炸机和空客A330/A340客机的机翼制造都采用了该工艺。在国内,该工艺的研究主要集中于各高校和科研院所,且处于基础研究阶段[1-3]。随着我国大飞机项目的开展,该工艺迫切需要发展。

蠕变时效阶段,强化相析出,使材料的微观组织发生改变,材料的屈服强度发生相应的变化。铝合金的时效过程复杂,各合金系的时效序列不同,LY12铝合金的蠕变时效微观组织转变研究较少。为获取最佳材料性能,时效时间不能无限长,因此,蠕变时效回弹不可消除。现有的建立回弹函数的试验方法,周期较长,费用较高。本文以飞机壁板广泛采用的LY12铝合金为对象,研究其蠕变时效过程的微观组织演变特征。开发ABAQUS/CREEP,提出模拟研究蠕变时效回弹规律的方法。

1 试验材料与方法

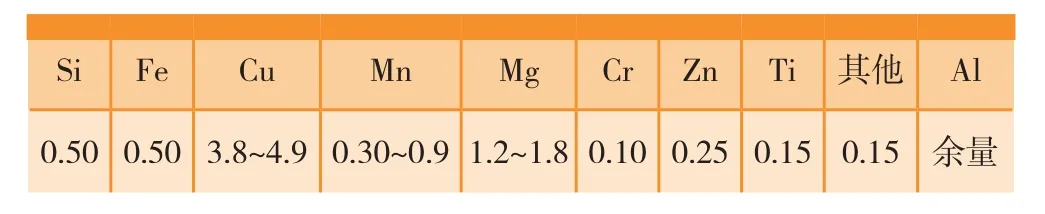

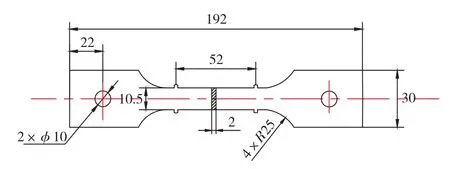

试验所用材料为轧制LY12铝合金板材,厚度为2.0 mm,热处理工艺为淬火和自然时效(CZ),其化学成分见表1。在加热炉内进行固溶处理,固溶再结晶温度为500℃,时间为1h[4]。按照国家标准(GB/T 2039—2012)[5]制备试样,如图1所示,在持久蠕变试验机上进行蠕变拉伸试验。蠕变时效温度分别为160℃、175℃、190℃和210℃,蠕变时效时间分别为0.5h、3h、6h、12h、18h和24h,蠕变应力分别为150MPa、175MPa、200MPa和225MPa。透射样品制备方法:样品机械减薄至 0.08mm左右,然后进行双喷减薄。使用 JEM-2010F型透射电镜进行TEM 分析,加速电压为 200 kV[6-8]。

表1 LY12化学成分表 %

图1 蠕变拉伸试样Fig.1 Creep tensile sample

2 结果与分析

2.1 蠕变时效强化机制

2.1.1 微观组织变化

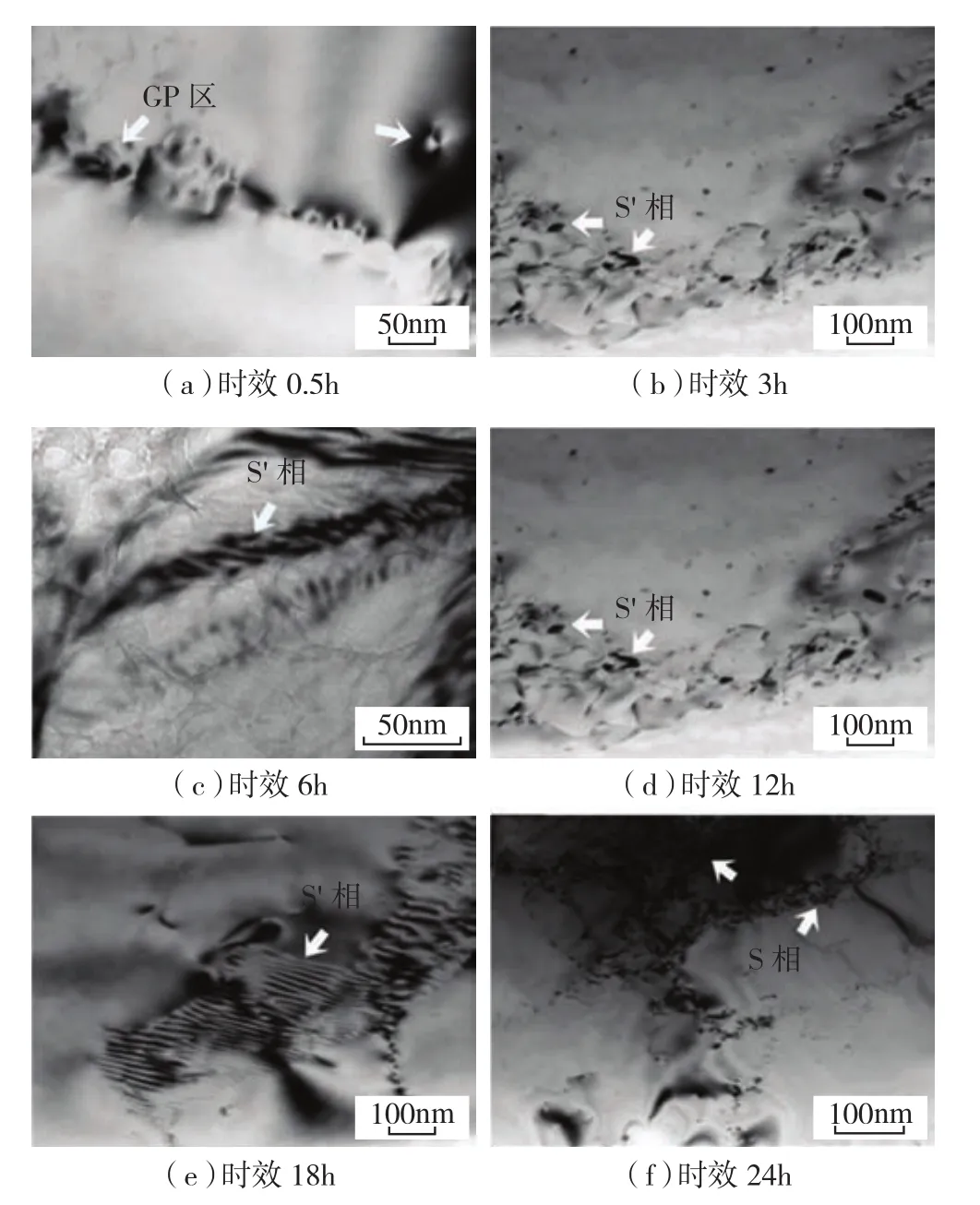

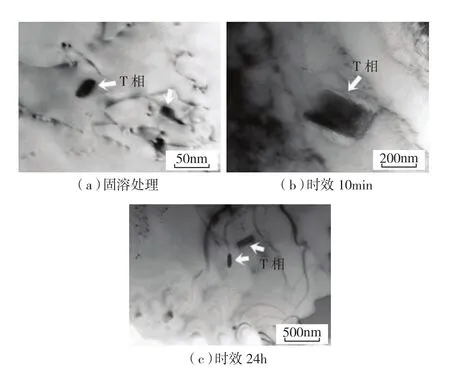

LY12铝合金主要强化相为时效析出强化相Al2CuMg(S相)和不可溶解弥散相Al20Cu2Mn3(T相)。对温度为190℃,应力为200MPa下的蠕变样品进行TEM分析,研究LY12铝合金不同时效处理阶段的微观组织的演变与强化机制。

(1)S相颗粒的TEM形貌观察。

S相是LY12铝合金的主要析出相,其形状为板条状,结构稳定,属于热力学稳定相。S相一般与基体形成非共格界面,界面能较大,形核功较大。S'相形成时与基体完全或部分共格,界面能较小,形核功较小。因此析出相首先形成形核功较小的S'相作为过渡相,再演变为平衡稳定相S相。S相在不同时效阶段的变化过程如图2所示。

图2(a)为时效0.5h的TEM像,过饱和固溶体中的Cu和Mg原子从Al基体中不断扩散释放出来,析出偏聚形成GP区,形状呈蝶形薄片状。

图2(b)为时效3h的TEM像,Cu和Mg原子大量地扩散释放出来,S'相开始形成,但其数量还是较少,S'相的形貌为板条状,分布不均匀。同时出现大量黑色衬度的椭圆状短线,类似于S'相的衬度,但并不完全等于S'相,它有明显不同于基体衬度的薄片状析出相结构,宽度为2~4nm,厚度为1nm左右。

图2(c)、2(d)、2(e)分别为时效6h、12h、18h的TEM像,主要为S'相的长大过程。6h时S'相吸收铝基体中的Cu、Mg原子,继续长大,其体积分数也增大,但仍保持薄板状。12h时S'相主要在宽度上有所长大,厚度变化很小,说明了S'相在宽度方向上长大的速度大于S'相在厚度方向上的增长速度。18h时S'相数量与12h相比,宽度厚度明显增加,其体积分数也增大,但仍然保持薄板状。

图2(f)为时效24h的TEM像,是析出相的粗化过程(S相),析出相数量明显减少,错综复杂,相互缠结,表明合金已经处于过时效阶段。

图2 S相演变特征Fig.2 Evolution characteristics of S facie

(2)T相颗粒的TEM形貌观察。

图3 T相演变特征Fig.3 Evolution characteristics of T facie

LY12铝合金中T相颗粒是在均匀化热处理过程中析出的,主要作用是在高温热处理或者形变热处理过程中阻碍晶界滑移,起到高温强化作用。T相颗粒主要合金元素为Al、Cu和Mn,还有少量的Fe和Si元素。图3(a)为固溶处理,图3(b)为时效10min,图3(c)为时效24h状态下的T相图,可知棒状T相颗粒在时效阶段很稳定,时效状态与均匀化热处理过程的T相颗粒尺寸一致。如图3(b)所示T相颗粒横截面类似长方形,其宽度大约为130nm,垂直于长轴方向投影形状为长棒形,其长度约为500nm。由图3(c)可知T相在合金中的分布较为凌乱,并无明显取向特征。

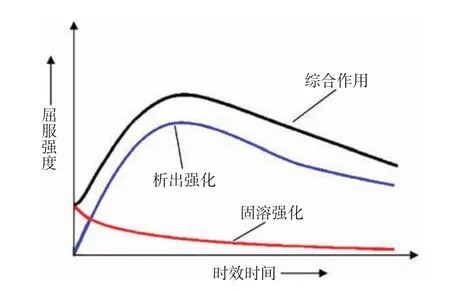

2.1.2 对屈服强度的影响

时效材料的屈服强度反映了析出相的强化作用和固溶量减少引起的弱化作用的综合效果,如图4所示。时效开始阶段,材料的屈服强度随着析出相的形核而逐渐增加(图2(a))。随着析出相数量上的增多及尺寸上的增大,母体中固溶量减少,这使得由过饱和固溶溶质所诱发的强化作用减小。然而,此时析出相对整体屈服强度的强化作用要高于固溶量减少所引起的弱化作用,因此,整体屈服强度表现为随时效时间继续增强(图2(b)、图2(c)、图2(d))。随后,由固溶量减少所引起的弱化能力趋于平衡值,同时,析出相的厚度、宽度及密度达到最优值,此时,屈服强度达到最大值(图2(e))。随着时效时间的继续增加,析出相开始粗化(图2(f)),析出相数量减小,间隙增大,这使得对位错的阻碍作用减少,宏观反应为整体屈服强度的下降。

图4 综合机制Fig.4 Comprehensive mechanism

宏观的屈服强度显示了微观位错的迁移程度,大量位错在沿滑移面的运动过程中,如果遇到障碍物(如析出相)的阻碍,会造成位错缠结,引起屈服强度的增大,障碍物的尺寸大小和间距共同决定了对位错的阻碍程度。获取材料的最大屈服强度需合理控制时效机制,保证析出相在尺寸、数量和间距上达到最优组合。

2.2 回弹函数

经典本构模型[9]为:

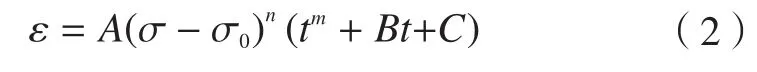

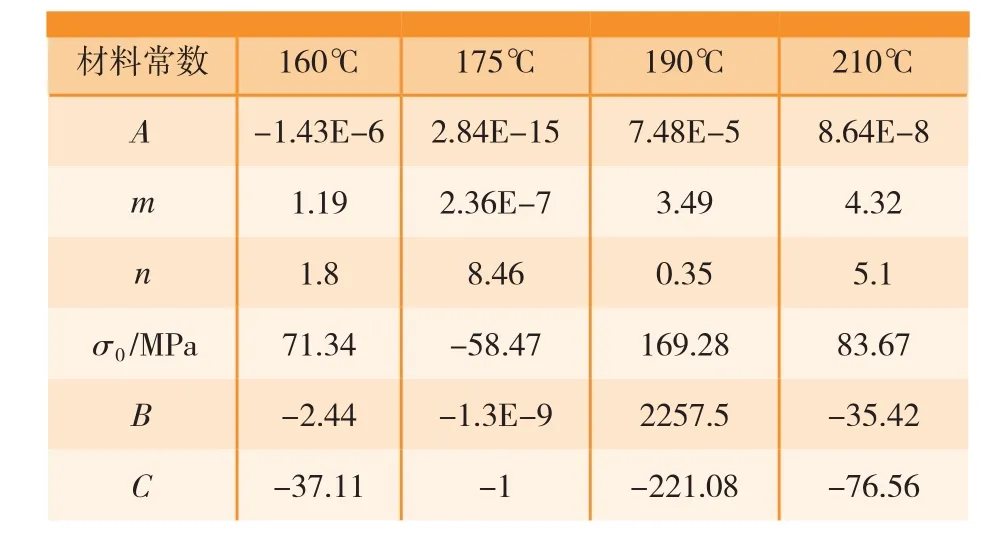

经典本构模型形式较简单、材料常数偏少、缺少材料内应力的描述项。为更好地描述蠕变时效过程,根据蠕变时效的变形特征,对经典模型进行修正并建立如下蠕变时效本构模型

式中:A,B,C,m,n,材料常数;ε为应变,%;σ为应力,MPa;t为时间,h;σ0为内应力,MPa。

采用Matlab结合最小二乘法非线性多参数(麦夸特法(Levenberg-Marquardt)+通用全局优化算法)对160℃、175℃、190℃和210℃的蠕变拉伸曲线进行拟合,得到蠕变本构方程中材料常数如表2所示。

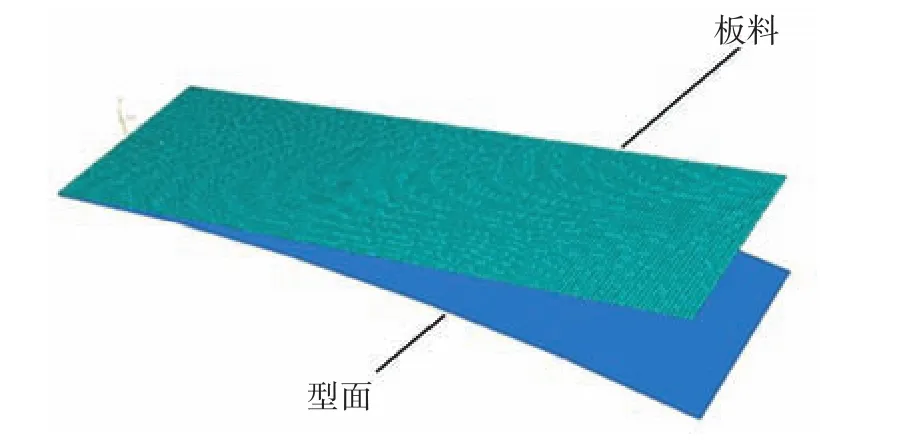

将建立的非线性蠕变本构方程(1)采用FORTRAN95语言开发为ABAQUS/CREEP。根据蠕变时效成形的工艺过程,取模型1/4建立有限元模型,如图5所示。模具型面为单曲率圆柱面,采用解析刚体单元。板料采用S4R壳单元。对工装型面进行全约束,板料加对称边界条件,分别约束一个方向的位移和其余两个方向的自由度约束。加载方式为气压均布载荷,大小为140MPa,线性加载。

表2 材料常数

图5 有限元模型Fig.5 Finite element model

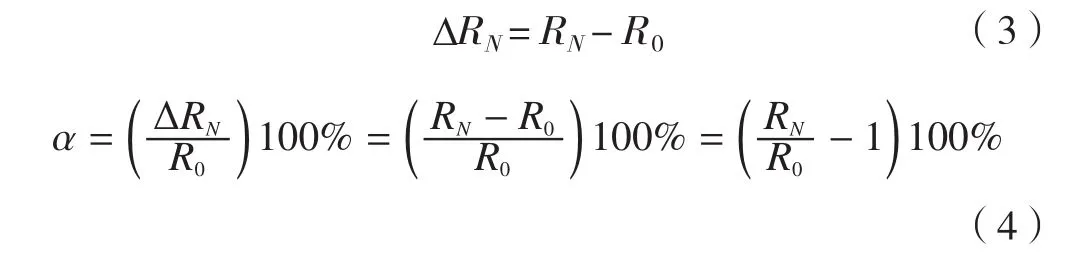

板料卸载回弹后,提取板料的曲率半径,定义公式

式(3)中,R0为完全贴模时的曲率半径,RN为蠕变时效N小时后卸载回弹的曲率半径, ΔRN为曲率半径差。式(4)中α为回弹率。

分析回弹时,在ABAQUS中新建一个分析模块进行回弹计算。将蠕变时效的分析结果导入该模块,然后卸载回弹。设定LY12的弹性模量E=68600MPa(常温卸载回弹)。将各条件下模拟的时效回弹结果进行数据处理,得到相应的回弹关系式。

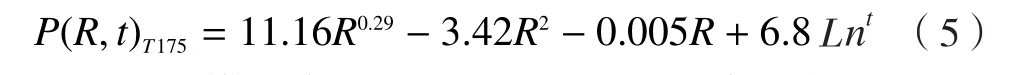

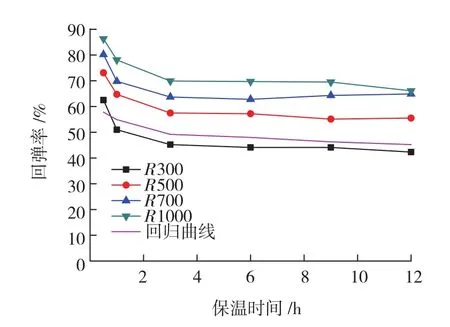

图6为175℃,不同模具半径下,回弹率随保温时间的变化曲线。由数据可知,回弹率随保温时间的增长逐渐降低,并趋于平衡值。在保温时间一定时,回弹率随模具半径的减小而降低。试验研究得知[10]:回弹率与保温时间的对数函数有线性相关性。对试验数据进行拟合,得关系式

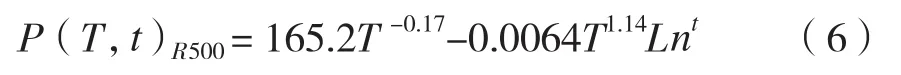

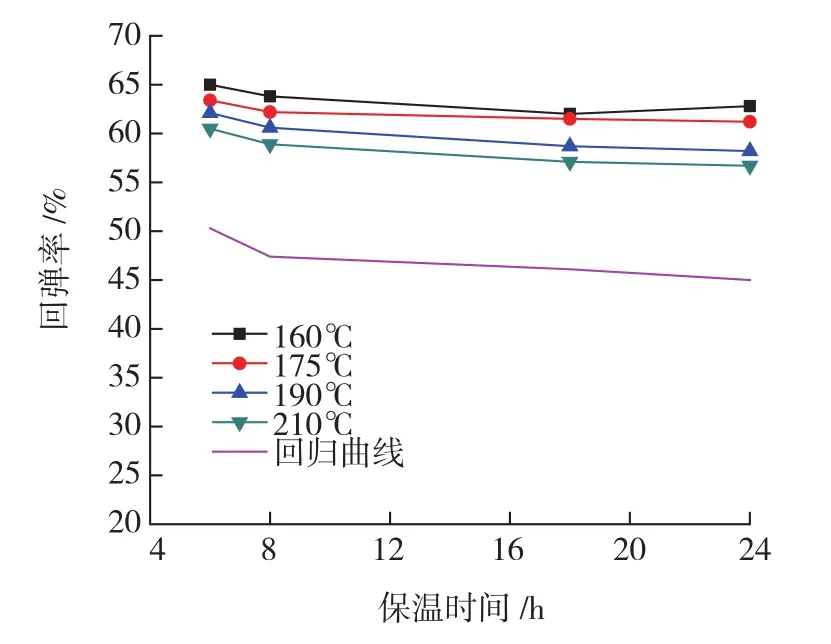

图7为模具半径为500mm,不同时效温度下,回弹率随保温时间的变化曲线。由数据可知,回弹率随保温时间的增长逐渐降低。在时效时间和模具半径一定时,回弹率随时效温度的升高而降低。对试验数据进行拟合,得关系式

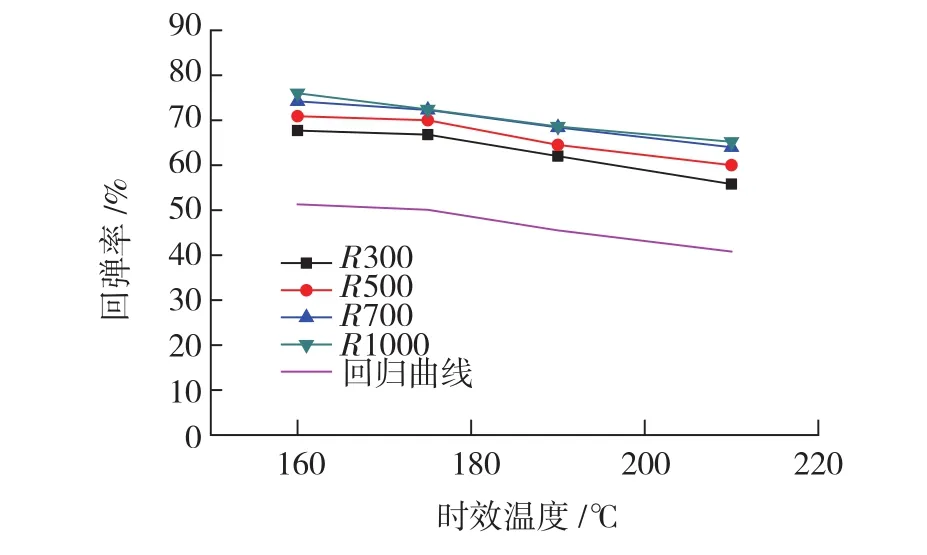

图8为时效时间为6h,不同模具半径下,回弹率随时效温度的变化曲线。由数据可知,回弹率随时效温度的增长逐渐降低。在时效时间和时效温度一定时,回弹率随模具半径的减小而降低。对试验数据进行拟合,得关系式:

图6 回弹-保温时间半径关系(不同模具半径)Fig.6 Relation between springback and holding time(different mould radii)

图7 回弹-保温时间关系图(不同温度)Fig.7 Relation between springback and holding time(different temperatures)

图8 回弹-温度关系Fig.8 Relation between springback and temperature

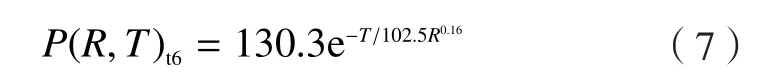

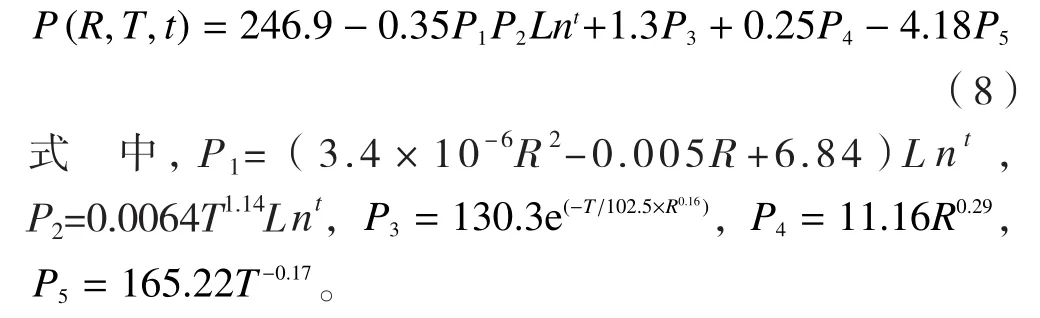

将同模具半径的温度/时间-回弹公式、同温度的模具半径/时间-回弹、同时间的温度/半径-回弹公式进行统一回归,构造统一回弹函数:

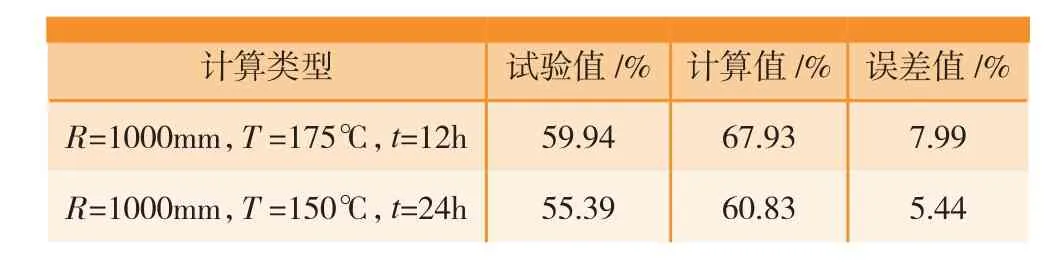

文献[10]采用刚性单曲率圆柱模具和机械加载的方式进行了LY12的回弹研究。本文将公式(8)的计算值与文献[10]中的蠕变试验值对比,如表3所示。

表3 数据对比

由表3知,回弹函数计算值和试验值较为接近,证明该函数模拟回弹精度较高。计算值与试验值存在一定误差,误差值分别为7.99%和5.44%。分析认为:计算值是基于理想状态进行的,试验时在取放工件时会有热量散失,同时很难将温度一直控制在恒定理想状态。

3 结论

(1)研究了LY12蠕变时效成形过程析出相的演变特征,其中S相随时效过程形核、长大和粗化,T相在整个时效过程较稳定,随机取向。合理控制析出相的尺寸、数量和间距,得到的最优组合就是获取材料最佳蠕变时效性能的必要条件。

(2)采用开发ABAQUS/CREEP的方法建立了蠕变回弹函数,验证结果表明计算精度较高。

[1]HO K C,LIN J,DEAN T A. Constitutive modeling of primary creep for age forming an aluminium alloy[J]. Journal of Materials Processing Technology,2004,153(1): 122-127.

[2]RIBEIRO F C, MARINHO E P, INFORZAT D J, et al. Creep age forming: a short review of fundaments and applications[J]. Journal of Achievements in Materials & Manufacturing Engineering, 2010,43(1): 353-361.

[3]CHEN G Q, FU X S, ZHAO F. Microstructure and mechanical properties of 2A12 aluminum alloy after age forming [J]. Transactions of Nonferrous Metals Society of China, 2012, 22(8):1975-1980.

[4]窦连福,刘建华.固溶温度对硬铝LY12组织性能的影响[J].物理测试,2000(5):16-18.DOU Lianfu, LIU Jianhua. Effect of solution temperature on microstructures and properties of hard aluminium LY12[J]. Physics Examination and Testing, 2000(5):16-18.

[5]GB/T 2039—1997金属材料单轴拉伸蠕变试验方法[S].GB/T 2039—1997 Metallic materials—Uniaxial creep testing method in tension[S].

[6]韩德伟,张建新,金相试样制备与显示技术[M]. 长沙:中南大学出版社,2005, 188-206.HAN Dewei, ZHANG Jianxin. Metallographic sample preparation and display technology[M]. Changsha: Central South University Press, 2005:158-206.

[7]湛利华,李杰,黄明辉,等. 2524 铝合金的蠕变时效行为[J].中国有色金属学报,2013, 23(2): 320-326.ZHAN Lihua, LI Jie, HUANG Minghui, et al. Creep ageing behavior of 2524 aluminum alloy[J]. The Chinese Journal of Nonferous Metals, 2013,23(2): 320-326.

[8]黄遐,曾元松.铝合金7075蠕变时效成形回弹规律[J].塑性工程学报, 2012, 19(2): 79-82.HUANG Xia, ZENG Yuansong. Study on springback during creep age forming of aluminiun alloy 7075[J]. Journal of Plasticity Engineering, 2012,19(2): 79-82.

[9]穆霞英.蠕变力学[M].北京:西安交通大学出版社,1990:14-16.MU Xiaying. Creep mechanics [M]. Beijing: Xi’an Jiaotong University Press, 1990: 14-16.

[10]洪江波.LY12CZ铝合金材料的时效成形理论与试验研究[D].西安:西北工业大学,2005.HONG Jiangbo. Theoretical and experimental research on creep age forming of aluminiun alloy LY12CZ[D]. Xi’an: Northwestern Polytechnical University, 2005.