米糠油酸法脱胶工艺及对γ-谷维素、β-谷甾醇损失的影响研究

李俊杰,李 珂,莫玉花,李罗明

(1.湖南农业大学 食品科学技术学院,长沙 410128; 2.食品科学与生物技术湖南省重点实验室,长沙 410128)

米糠油酸法脱胶工艺及对γ-谷维素、β-谷甾醇损失的影响研究

李俊杰1,2,李 珂1,2,莫玉花1,2,李罗明1,2

(1.湖南农业大学 食品科学技术学院,长沙 410128; 2.食品科学与生物技术湖南省重点实验室,长沙 410128)

采用磷酸脱胶法对米糠毛油进行脱胶,考察了磷酸添加量、水添加量、脱胶温度、脱胶时间对米糠毛油脱胶率、γ-谷维素和β-谷甾醇损失率的影响。结果表明:在磷酸添加量0.15%、水添加量5.0%、脱胶温度65℃、脱胶时间40 min的条件下,米糠毛油脱胶率最高,为91.13%,γ-谷维素和β-谷甾醇损失率相对较小,分别为12.22%、5.99%;脱胶后油中磷含量为22.07 mg/kg,脱胶油中饱和脂肪酸含量比脱胶前提高了1.6个百分点,不饱和脂肪酸含量比脱胶前降低了1.6个百分点,而油酸与亚油酸含量比例约1.09∶1,变化微小。

米糠油;脱胶;磷酸;γ-谷维素;β-谷甾醇

脱胶主要是将毛油中的磷脂以及脂蛋白和糖脂等胶质物脱除的过程[1]。米糠油中的胶质以磷脂为主,植物油中胶质的含量随原料产地、成熟度、品种的不同而不同,也随制油方法发生变化,一般含蛋白质越丰富的油料,磷脂含量越高[2-4]。

目前国内就脱胶过程对谷维素和甾醇损失的影响的报道相对较少。Yoon等[5]在对不同米糠油进行脱胶时发现,谷维素损失率为12%~51%;Rajam等[6]用CaCl2辅助米糠油冷析进行同时脱蜡脱胶实验证明谷维素、甾醇等功能成分均保留80%左右。本文选择酸法脱胶工艺,此工艺原理主要是采用有机酸或者无机酸与毛油中的磷脂有效接触,将在水化脱胶中不能脱除的非水化磷脂转换为水化磷脂,使油脂中的磷脂吸水絮凝成固体,再经过离心或过滤进行分离,从而达到改善精炼效果、提高精炼米糠油的品质、最大程度保留其中功能成分(谷维素、谷甾醇)和降低生产成本的目的。

1 材料与方法

1.1 实验材料

1.1.1 原料与试剂

米糠毛油(龙粳46稻谷品种,实验室提取);磷酸、盐酸、氧化锌、氢氧化钾、浓硫酸、钼酸钠、硫酸联氨、磷酸二氢钾均为分析纯,购于国药集团化学试剂有限公司;γ-谷维素标准品,纯度99%,购于上海将来试剂有限公司;β-谷甾醇标准品,纯度98%,购于上海源叶生物科技有限公司。

1.1.2 仪器与设备

RE-52旋转蒸发仪,上海亚荣生化仪器厂;WFJ 7200紫外分光光度计,尤尼柯(上海)仪器有限公司;TG 16-WS台式高速离心机,长沙湘仪离心机仪器有限公司;Testo 205精密pH计,Test AG Germany;GCMS-QP 2010 plus气相色谱-质谱联用仪、AOC-20 i自动进样器、GC-2010气相色谱仪,日本岛津公司;Waters 2695高效液相色谱仪,Waters Corporation。

1.2 实验方法

1.2.1 米糠毛油脱胶方法

先将毛油置于烧杯中预热到45~85℃,添加油质量0.05%~0.25%质量分数为85%的磷酸,充分混匀后保温搅拌20~60 min,加入油质量3%~5%的热水继续搅拌30 min以上,当磷脂胶粒开始聚集,应慢速搅拌,当液面有明显的油路且胶质聚集完全,即停止搅拌,静置2 h。在沉降时使油样维持在70℃左右,在5 000 r/min下进行油胶离心分离。水化脱胶油中还有部分水分残留,采用常压脱水,将油升温至95~105℃干燥2 h进行脱水,冷却,计算脱胶率以及测定脱胶油中的γ-谷维素和β-谷甾醇的含量。每组实验重复操作3次。

1.2.2 磷脂含量测定

参照GB/T 5537—2008钼蓝比色法。

1.2.3γ-谷维素和β-谷甾醇含量的测定

参照文献[7-8]。

1.2.4 脂肪酸组成的测定

参考GB/T 17376—2008、GB/T 17377—2008。

1.2.5 排队评分法

采用常用的多指标正交实验分析方法——排队评分法进行数据分析[9-10]。最终以综合评分最高的实验号看作是最优方案[11]。

2 结果与分析

2.1 单因素实验

2.1.1 磷酸添加量的影响

当脱胶温度为65℃、脱胶时间为40 min、水添加量为3%时,磷酸添加量对脱胶率、γ-谷维素和β-谷甾醇损失率的影响如图1所示。

图1 磷酸添加量对脱胶率、γ-谷维素和β-谷甾醇损失率的影响

由图1可知,反应开始随着磷酸添加量的增加,脱胶率迅速提高,主要是由于磷酸添加量的增加加大了油脂中的非水化磷脂向水化磷脂的转化,即磷酸促使油脂中钙镁复盐式磷脂、N-酰基脑磷脂和对称式结构(β)磷脂转变成亲水性磷脂[12]。磷酸添加量大于0.15%后脱胶率上升趋势变缓,磷酸添加量达到0.20%左右时,脱胶率基本不变,可能因为油脂中的非水化磷脂含量有限或者其他因素之间的影响所导致。γ-谷维素和β-谷甾醇的损失率也随着磷酸添加量的增加而增大,而且变化趋势跟脱胶率基本一致,可能因为脱胶过程中析出来的磷脂和其他絮状油脚具有的吸附作用使得γ-谷维素和β-谷甾醇随油脚被除去,从而导致损失率增大。从数量上来看,γ-谷维素的损失率平均要比β-谷甾醇的损失率高6.32个百分点,可能因为这两种物质在油脂中有浓度差,絮凝的胶质与浓度较高的γ-谷维素接触更加频繁,从而导致γ-谷维素的损失率比β-谷甾醇的损失率大。

2.1.2 脱胶温度的影响

当磷酸添加量为0.15%、脱胶时间为40 min、水添加量为3%时,脱胶温度对脱胶率、γ-谷维素和β-谷甾醇损失率的影响如图2所示。由图2可知,当脱胶温度从45℃上升到55℃时,脱胶率上升比较缓慢,而脱胶温度从55℃升至75℃时脱胶率上升速度显著增大,根据热力学原理,水分子和磷脂都有较高的活化温度,磷脂分子或基团加大了破坏水分子间氢键的能力,使磷脂分子从水中被排挤出来并吸附在溶液周围的界面上[13]。但随着脱胶温度的继续上升(75℃以上),脱胶率开始下降,因为高温促使水分子与油脂形成乳化,脱胶率降低。从总的变化趋势来看,因为γ-谷维素和β-谷甾醇均受油脚吸附的影响,脱胶越完全产生的油脚越多,被吸附带出的γ-谷维素和β-谷甾醇也会增多,因此两种物质的损失率基本随脱胶率的变化而变化,但变化趋势没脱胶率变化明显,当脱胶温度超过75℃以后,γ-谷维素和β-谷甾醇的损失率变化趋于平缓。

图2 脱胶温度对脱胶率、γ-谷维素和β-谷甾醇损失率的影响

2.1.3 水添加量的影响

当磷酸添加量为0.15%、脱胶温度为65℃、脱胶时间为40 min时,水添加量对脱胶率、γ-谷维素和β-谷甾醇损失率的影响如图3所示。

图3 水添加量对脱胶率、γ-谷维素和β-谷甾醇损失率的影响

由图3可知,随着水添加量的增加(3.0%~4.5%),脱胶率不断上升,水添加量在4.5%时脱胶率达到最大,当水添加量超过4.5%时,脱胶率有微微下降的趋势,这有可能是形成了局部的油水乳化现象,难以分离,导致脱胶率下降,同时水添加量过大也会导致炼耗增大、废水量增多等问题[14]。γ-谷维素和β-谷甾醇损失率的变化也同时随着脱胶率的变化而变化,整个变化过程幅度较小,当水添加量达到4.5%时,两者损失率几乎无变化。

2.1.4 脱胶时间的影响

当磷酸添加量为0.15%、脱胶温度为65℃、水添加量为3%时,脱胶时间对脱胶率、γ-谷维素和β-谷甾醇损失率的影响如图4所示。

图4 脱胶时间对脱胶率、γ-谷维素和β-谷甾醇损失率的影响

由图4可知,脱胶率随脱胶时间(20~40 min)的延长逐渐增大,当脱胶时间超过40 min后脱胶率几乎不变,说明磷脂已经水化完全。γ-谷维素和β- 谷甾醇的损失率在脱胶时间20~40 min时随着胶质的脱除而变大,40 min后随着脱胶时间的继续延长,γ-谷维素和β-谷甾醇的损失率仍继续缓慢增长,说明γ-谷维素和β-谷甾醇在油脂体系中频繁与絮凝的胶质接触并被其吸附,从而导致损失率继续增大。同时也说明脱胶时间对γ-谷维素和β- 谷甾醇的损失比较关键。

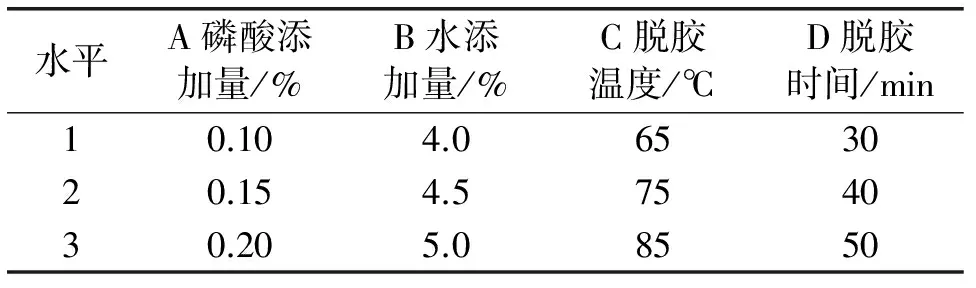

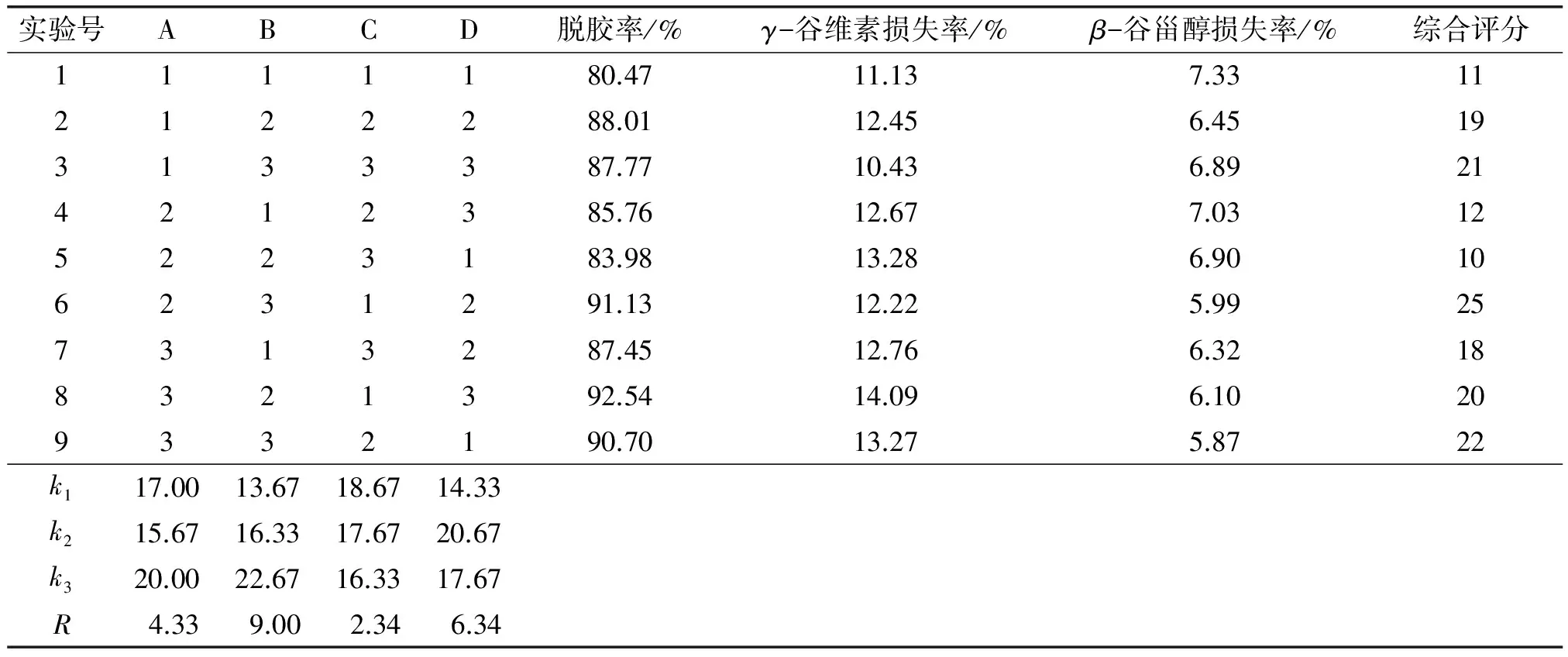

2.2 正交实验

在单因素实验基础上,在上述4个因素中各选出最合适的3个水平按照L9(34)进行正交实验,以综合评分为最终考察指标,优化脱胶工艺参数。正交实验因素水平见表1,正交实验设计及结果见表2。由表2可知,主次因子为B>D>A>C,水添加量为最大影响因素,实验最佳组合是A3B3C1D2,即磷酸添加量0.20%,水添加量5.0%,脱胶温度65℃,脱胶时间40 min。在最佳条件下,通过3组平行验证实验,脱胶率为92.31%±0.38%,γ-谷维素损失率为12.85%±0.12%,β-谷甾醇损失率为6.46%± 0.08%。虽然脱胶率比综合评分最高的组合A2B3C1D2得到了提高,但是γ-谷维素和β-谷甾醇的损失率也随之增大,综合评分低于A2B3C1D2。因此,最终确定脱胶工艺的最佳条件为:磷酸添加量0.15%,水添加量5.0%,脱胶温度65℃,脱胶时间40 min。

表1 正交实验因素水平

表2 正交实验设计及结果

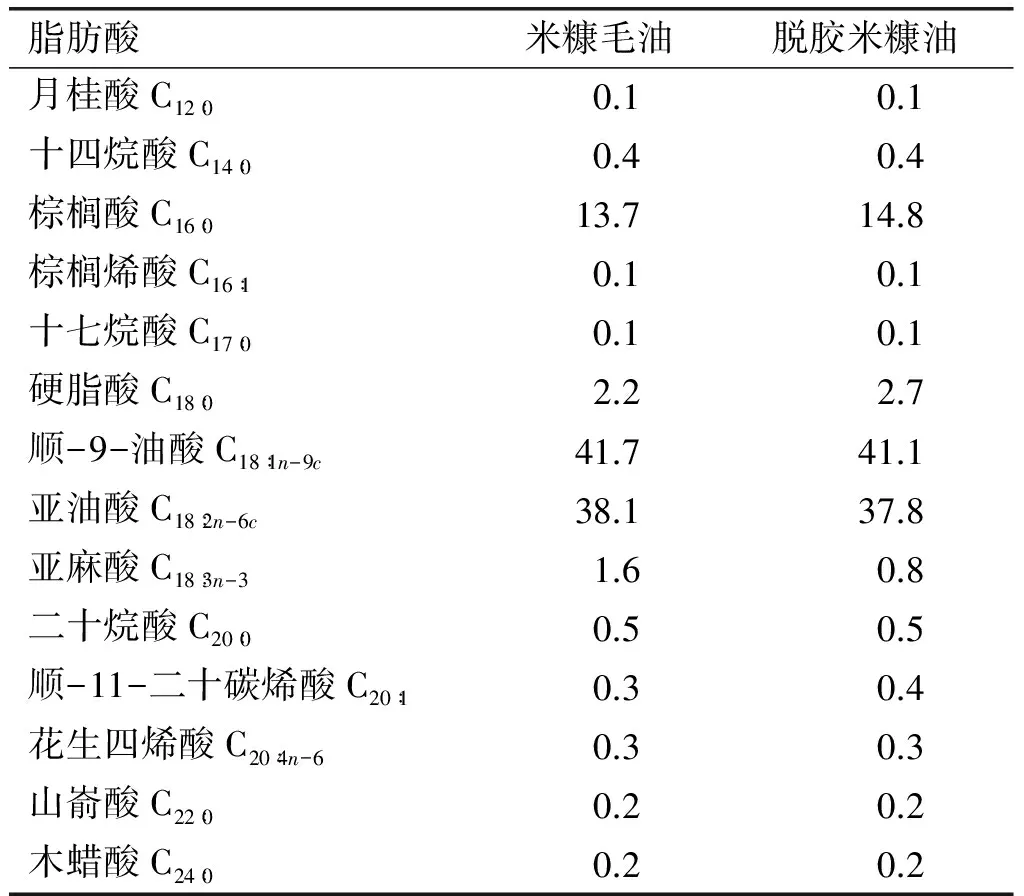

2.3 脱胶前后米糠油脂肪酸组成(见表3)

表3 脱胶前后米糠油的脂肪酸组成 %

注:选定的实验条件下脂肪酸含量低于0.05%者未列出。

由表3可知,米糠毛油通过磷酸脱胶后的脱胶油的脂肪酸组成与脱胶前相比,脂肪酸的种类未发生变化,C16和C18脂肪酸的含量发生了轻微的变化,脱胶后C16脂肪酸含量为14.9%,比脱胶前的13.8%提高了1.1个百分点;脱胶后C18脂肪酸含量为82.4%,比脱胶前的83.6%降低了1.2个百分点。脱胶后饱和脂肪酸含量为19.0%,比脱胶前的17.4%提高了1.6个百分点,不饱和脂肪酸含量为80.5%,比脱胶前的82.1%降低了1.6个百分点,脱胶前后油酸与亚油酸含量比例约1.09∶1,说明磷酸脱胶法对脂肪酸含量变化影响较小。

3 结 论

采用L9(34)正交实验对米糠油酸法脱胶工艺进行了优化,得出最佳工艺条件为:磷酸添加量0.15%,水添加量5.0%,脱胶温度65℃,脱胶时间40 min。在最佳工艺条件下,米糠毛油脱胶率为91.13%,γ-谷维素损失率为12.22%,β-谷甾醇损失率为5.99%。脱胶后油中磷含量为22.07 mg/kg,且脱胶油中饱和脂肪酸含量比脱胶前提高了1.6个百分点,不饱和脂肪酸含量比脱胶前降低了1.6个百分点,而油酸与亚油酸含量比例约1.09∶1,变化微小,基本符合国际卫生组织推荐的油酸和亚油酸含量1∶1的最佳比例。

[1] INDIRA T N, HEMAVATHY J, KHATOON S,et al.Water degumming of rice bran oil: a response surface approach[J].J Food Eng, 2000,43(2):83-90.

[2] SENGAR G, KAUSHAI P, SHARMA H K, et al.Degumming of rice bran oil[J].Rev Chem Eng, 2014,30(2):183-198.

[3] ROY S K, RAO B V S K, PRASAD R B N. Enzymatic degumming of rice bran oil[J]. J Am Oil Chem Soc, 2002, 79(8):845-846.

[4] LIU D, ZHZO L C, WANG R Z, et al.Process optimization of oxalic degumming for rice bran oil with high acid value[J].Cereals Oils Process, 2014,23(4):206-211.

[5] YOON S H, SUN K K. Oxidative stability of high-fatty acid rice bran oil at different stages of refining[J]. J Am Oil Chem Soc, 1994, 71(2):227-229.

[6] RAJAM L, KUMAR D R S, SUNDARESAN A, et al. A novel process for physically refining rice bran oil through simultaneous degumming and dewaxing[J]. J Am Oil Chem Soc, 2005, 82(3):213-220.

[7] 范国欣,孙晓薇,潘希荣.米糠油中谷维素含量的测定[J].粮油食品科技,2010,18(1):20-21.

[8] 赵文竹,于志鹏,于一丁,等.均匀设计微波法提取玉米须中β-谷甾醇[J].食品研究与开发,2010,31(9):19-22.

[9] 李鹏,刘飞燕.多指标综合评价的回归评分法[C]//2015年第二届中国航空科学技术大会论文集.北京:中国航空学会,2015.

[10] 周瑜,陶春蕾,许钒,等.多指标综合评分法优选当归芍药散提取工艺[J].中国实验方剂学杂志,2012,18(19):20-23.

[11] TZENG G H, HUANG J J. Multiple attribute decision making:methods and appliations[M]. New York: CRC Press, 2011:521-531.

[12] 彭乐,梁少华,王亚东.冷析法精炼冷榨芝麻油的响应面优化研究[J].中国油脂,2011,36(11):10-14.

[13] 赵军.脱胶效果对油脂精炼影响[J].粮食与油脂,2002(6):40-42.

[14] BHATTACHARYYA A C, MAJUMDAR S, BHATTACHARYYA D K. Refining of high FFA rice bran oil by isopropanol extraction and alkali neutralisation[J]. Oleagineux, 1987,42(2):431-433.

Acid degumming process of rice bran oil and its effect on loss ofγ-oryzanol andβ-sitosterol

LI Junjie1,2,LI Ke1,2, MO Yuhua1,2, LI Luoming1,2

(1.College of Food Science and Technology, Hunan Agricultural University, Changsha 410128, China; 2.Hunan Province Key Laboratory of Food Science and Biotechnology, Changsha 410128, China)

The acid degumming technology was used in crude rice bran oil degumming ,and the effects of dosages of phosphoric acid, dosage of water,degumming temperature and degumming time on the degumming rate and loss rates ofγ-oryzanol andβ-sitosterol were studied.The results showed that under the conditions of dosages of phosphoric acid 0.15%, dosage of water 5.0%,degumming temperature 65℃ and degumming time 40 min, the degumming rate of crude rice bran oil was the highest,reaching 91.13%, while the loss rates ofγ-oryzanol andβ-sitosterol were relatively lower, reaching 12.22% and 5.99%, respectively.The content of phosphorus in degummed oil was 22.07 mg/kg, and the content of saturated fatty acid increased by 1.6 percentage points, while the content of unsaturated fatty acid decreased by 1.6 percentage points, and the ratio of oleic acid to linoleic acid was about 1.09∶1 with a slight change.

rice bran oil; degumming; phosphoric acid;γ-oryzanol;β-sitosterol

2016-06-12;

2016-11-23

粮油深加工与品质控制湖南省协同创新中心(湘教通【2013】448号)

李俊杰(1990),男,硕士研究生,研究方向为食品加工与安全(E-mail)405673287@qq.com。

李罗明,高级实验师,硕士生导师(E-mail)378542784@qq.com。

TS224.6;TQ644.4

A

1003-7969(2017)04-0016-05

油脂加工

——基于正交试验优化的皂化反应法△