制取高不饱和度亚麻籽油的方法研究

张 欢,姜 洋,张 鲁,王文华,于殿宇,刘天一

(东北农业大学 食品学院,哈尔滨150030)

制取高不饱和度亚麻籽油的方法研究

张 欢,姜 洋,张 鲁,王文华,于殿宇,刘天一

(东北农业大学 食品学院,哈尔滨150030)

以亚麻籽油为原料,采用干法分提对其进行了分离改性,进一步分离出富含高不饱和脂肪酸的亚麻籽油。研究了搅拌速率、冷却速率、养晶时间、结晶温度对亚麻籽油液态油得率、碘值的影响。得到最佳的工艺条件为:搅拌速率15 r/min,冷却速率4℃/h,养晶时间12 h,结晶温度-8℃。在最佳工艺条件下所得液态油碘值(I)为198 g/100 g,液态油得率为89.2%。通过分析样品油与成品油的脂肪酸组成、含量和0℃固体脂肪含量发现,成品油的饱和脂肪酸和固体脂肪含量较样品油明显降低。

亚麻籽油;物理降温;冷冻分离;干法分提;高不饱和脂肪酸

亚麻籽又称胡麻籽,是亚麻科、亚麻属的一年生或多年生草本植物亚麻的种子[1]。亚麻籽油中不饱和脂肪酸含量在80%左右,其中以亚麻酸、油酸和亚油酸为主[2]。亚麻酸是人体必需的一种不饱和脂肪酸,是合成DHA与EPA的前体,有利于人体大脑发育和视网膜光感细胞的成熟,具有降血脂、降胆固醇、降血压、抗癌和抗炎等功效[3-7],多用于医药、食用油产品、化妆品及功能保健食品中[8-10]。由于亚麻籽油具有多种生理保健功能,使其成为备受青睐的保健油之一。为了更好地应用亚麻籽油,充分发挥其优势,可以对其进行改性,以满足更多的市场需求。

改性的方法有氢化,酯交换,分提。分提是常用的油脂改性方法之一,其是利用油脂中各种甘三酯的熔点不同,通过控制温度将其分为固、液两部分,从而达到改性的目的[11-12]。分提工艺一般包括:干法分提、溶剂分提、表面活性剂分提[13]。其中溶剂分提分提效率高,但是投资成本高。表面活性剂分提会污染产品。而干法分提无有机溶剂污染、操作简单且不产生反式脂肪酸[14]。

本文采用干法分提对亚麻籽油进行分离改性,主要研究干法分提的最佳工艺条件,进而分离出富含高不饱和脂肪酸的亚麻籽油,使亚麻籽油的不饱和度明显提高,以期扩展其应用范围,对其工业化应用起到一定的指导作用。

1 材料与方法

1.1 实验材料

亚麻籽油(碘值(I)为176 g/100 g),锡林郭勒蒙草堂亚麻产业发展有限公司;GC-14C型气相色谱仪,美国安捷伦公司;脉冲式核磁共振仪,英国 Oxford 公司;DFY - 5 L/20型低温恒温反应浴,上海百典仪器设备有限公司;Beckman Avanti J -26XP 高速冷冻离心机,美国贝克曼库尔特公司;分析天平,上海精科天美贸易有限公司。

1.2 实验方法

1.2.1 亚麻籽油的干法分提

将亚麻籽油加热至45℃保持30 min,以消除结晶记忆,之后置于10℃水浴中静置30 min,备用。对处理好的油样再以相应的分提条件进行处理,结晶、养晶,之后进行离心分离,得到高不饱和度亚麻籽油和亚麻籽固脂。取液态油进行称重,按下式计算高不饱和度亚麻籽油得率(即液态油得率y)。

式中:m1为高不饱和度亚麻籽油的质量,g;m2为分提前样品油的质量,g。

1.2.2 碘值的测定

参照GB/T5532—2008《动植物油脂 碘值的测定》进行。

1.2.3 固体脂肪含量(SFC)的测定

参照GB/T31743—2015《动植物油脂 脉冲核磁共振法测定固体脂肪含量 直接法》进行。

1.2.4 脂肪酸组成和含量的测定

脂肪酸甲酯的制备:参照GB/T17376—2008《动植物油脂 脂肪酸甲酯制备》进行。

脂肪酸组成和含量测定:参照GB/T17377—2008《动植物油脂 脂肪酸甲酯的气相色谱分析》进行。

1.2.5 数据处理

每组实验重复3次,采用Origin8.5软件进行基础数据整理、分析与作图。

2 结果与分析

2.1 单因素实验

2.1.1 搅拌速率

搅拌是为了在较高的剪切速率下,使样品产生最小和分布最均匀的晶粒。在结晶温度-8℃、养晶时间12h、冷却速率2℃/h条件下,考察了搅拌速率分别为0、5、10、15、20r/min时,对高不饱和度亚麻籽油的碘值和得率的影响,结果如图1所示。

图1 搅拌速率对高不饱和度亚麻籽油碘值和得率的影响

适当的搅拌能促进油脂的传热,使油脂温度更加均匀,有利于油脂中晶核的形成。如果搅拌速率小,油脂局部形成晶核,如果搅拌速率过大,油脂中的结晶会被破坏,不利于油脂分离[15-16]。由图1可以看出,随搅拌速率的增加,亚麻籽油的碘值逐渐增加,并在搅拌速率为15r/min时,碘值最高,液态油得率在15r/min时最小,分提效果最好。故最佳搅拌速率为15r/min。

2.1.2 冷却速率

冷却速率和结晶温度决定了油脂的最稳定晶型,冷却速率过快,油脂中会产生无法分离的玻璃质体[17],不利于油脂的分离,油脂在缓慢降温时才会获得稳定的晶核[18]。在结晶温度-8℃、养晶时间12h、搅拌速率15r/min条件下,考察了冷却速率分别为1、2、4、6、8℃/h时,对高不饱和度亚麻籽油的碘值和得率的影响,结果如图2所示。

图2 冷却速率对高不饱和度亚麻籽油碘值和得率的影响

油脂在缓慢冷却过程中晶核会经历如下过程:α→β′→β,其中β′型和β型属于稳定型,易于分离[17]。在低冷却速率下,晶体较小、分布较均匀,很少发生聚集,而在中等或较高冷却速率下,形成了不规则晶体的聚集,脂肪晶体的进一步聚集会形成晶束,晶束间的交互作用形成结晶网络,所以应进行缓慢冷却,才有利于油脂分离。冷却速率很大时,成核较少,晶体较大,晶体内包含的液态油较多,致使分提得到的固脂也包含一部分液态油,分提效果不理想。由图2可以看出,在冷却速率为6℃/h时,液态油的碘值趋于稳定,而得率达到较低,说明亚麻籽油中饱和脂肪酸甘三酯的晶体大部分都已经析出,液态油中不饱和成分高。故最佳冷却速率为6℃/h。

2.1.3 养晶时间

固脂的养结晶时间与体系黏度、多晶性、某甘三酯稳定晶型的性质、冷却速率以及达到平衡的速度等因素有关,而且还与结晶容器的选择有关。在结晶温度-8℃、冷却速率6℃/h、搅拌速率15r/min条件下,考察了养晶时间分别为4、8、12、16、20h时,对高不饱和度亚麻籽油的碘值和得率的影响,结果如图3所示。

图3 养晶时间对高不饱和度亚麻籽油碘值和得率的影响

由图3可以看出,亚麻籽油的碘值随养晶时间的延长而增加,但是碘值增加的速度不同,在4~16h内碘值增加速度快,而在16h后,碘值增加缓慢。养晶时间影响晶体的成长,养晶时间短,产生的晶体不稳定,养晶时间越长,晶体成长得越好且稳定体系黏度增加,但养晶时间过长分子自由度减小,晶体生长变缓,同时因为黏度的原因给分离带来了困难。高不饱和度亚麻籽油得率随着养晶时间的延长逐渐下降。亚麻籽油中的饱和脂肪酸先以晶体的形式逐渐析出,使得亚麻籽油的碘值升高,随着养晶时间的延长,晶体大量析出致使得率下降。在16h后,晶体聚集平衡,养晶时间对于碘值和得率的影响变小。养晶时间16h和20h的碘值和得率变化幅度很小,出于时间成本考虑,故最佳养晶时间为16h。

2.1.4 结晶温度

结晶温度与养晶及分离时的温度相同。在养晶时间16h、冷却速率2℃/h、搅拌速率15r/min条件下,考察了结晶温度分别-4、-5、-6、-7、-8、-9℃时,对高不饱和度亚麻籽油的碘值和得率的影响,结果如图4所示。

由图4可以看出,随着结晶温度的降低,碘值逐渐增加,液态油得率降低。在结晶温度为-8℃时,碘值基本达到最大值。当结晶温度开始下降时,亚麻籽油中的饱和脂肪酸甘三酯的晶核不断形成,逐渐形成晶体,致使液态油的碘值升高。在-4~-8℃范围内,晶体大量形成,碘值上升速度增大,超过-8℃后,油脂中形成很多的晶体,使油脂黏度增加,液态油与晶体较难分离。由于结晶温度不断降低,晶体大量地析出,在结晶温度为-9℃时液态油得率虽然最低,但此时油脂的黏度高,不利于晶体与液态油的分离,故最佳的结晶温度为-8℃。

图4 结晶温度对高不饱和度亚麻籽油碘值和得率的影响

2.2 正交实验

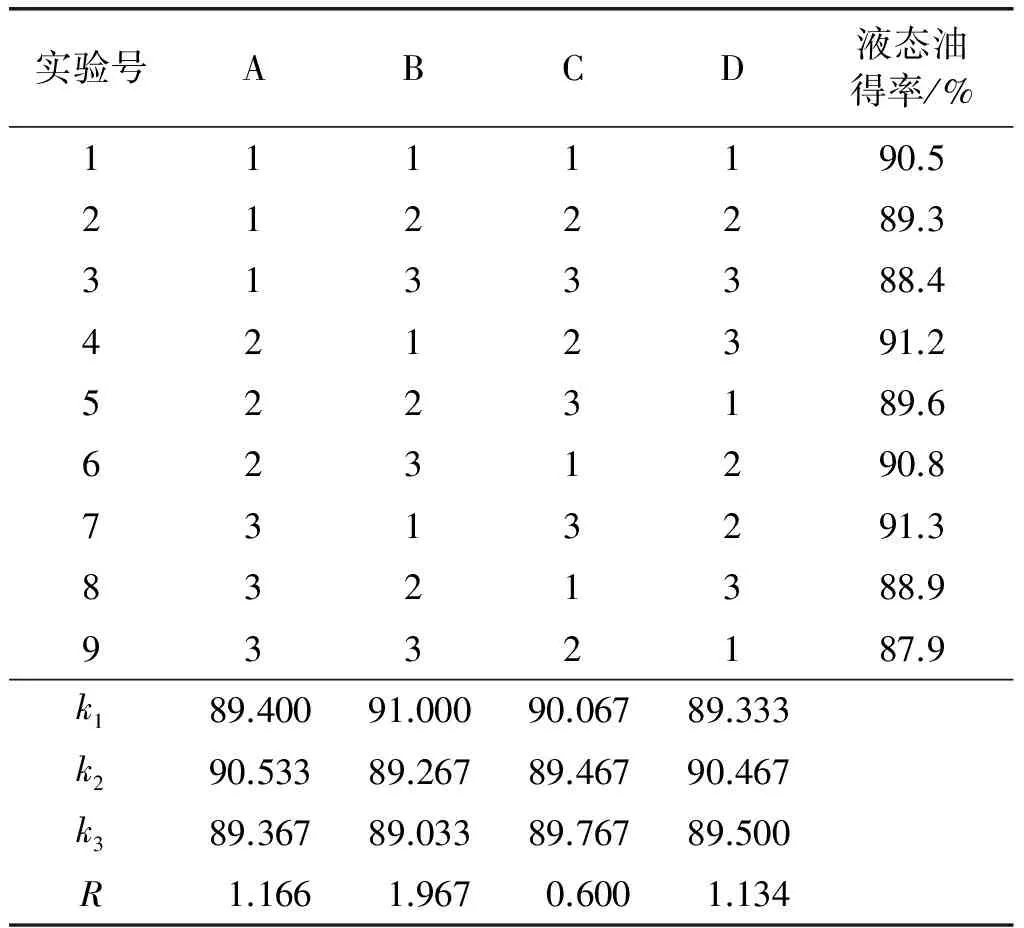

通过对单因素实验结果进行分析,选出影响分提效果的主要因素,即搅拌速率、冷却速率、结晶温度及养晶时间,以液态油得率为考察指标,选用L9(34) 正交表安排实验,正交实验因素水平见表1,正交实验结果见表2。

表1 正交实验因素水平

表2 正交实验结果

由表2可以看出,各因素对液态油得率的影响主次顺序为:冷却速率>搅拌速率>结晶温度>养晶时间。由正交实验结果得出最佳实验条件为A2B1C1D2,即搅拌速率15 r/min、冷却速率4℃/h、养晶时间12 h、结晶温度-8℃。

在最佳实验条件下进行验证实验,得液态油得率为89.2%,此时液态油碘值(I)为198 g/100 g。

2.3 亚麻籽油的性质分析

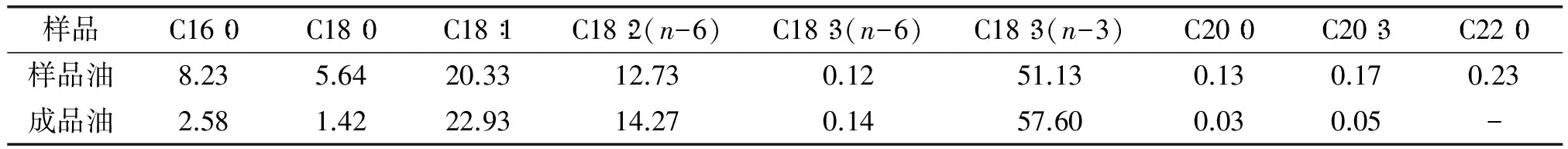

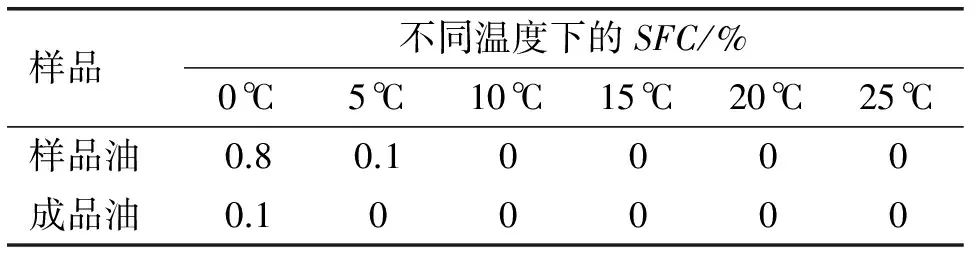

对分提前的样品亚麻籽油及分提后的成品亚麻籽油的主要脂肪酸组成、含量和SFC进行分析,结果分别见表3和表4。

表3 亚麻籽油的主要脂肪酸组成及含量 %

表4 亚麻籽油的SFC

由表3和表4可以看出,成品亚麻籽油的饱和脂肪酸含量及SFC明显降低,这表明通过控制干法分提的工艺条件,最终得到了富含高不饱和脂肪酸的亚麻籽油。

3 结 论

亚麻籽油是一种宝贵的食用保健油,本文通过干法分提的方法进一步制取了富含高不饱和脂肪酸的亚麻籽油。该过程没有化学反应,不产生反式脂肪酸。并确定了最佳干法分提工艺条件为搅拌速率15 r/min、冷却速率4℃/h、养晶时间12 h、结晶温度-8℃。在最佳工艺条件下,液态油碘值(I)为198 g/100 g,液态油得率为89.2%,0℃固体脂肪含量为0.1%。最终得到高不饱和度亚麻籽油。

[1] 陈海华. 亚麻籽的营养成分及开发利用[J]. 中国油脂, 2004, 29(6):72-75.

[2] 李晓红, 张博坤, 刘阳. 亚麻籽油超临界萃取及组成成分分析[J]. 食品安全导刊, 2016(18):134-135.

[3] VIJAIMOHAN K, JAINU M, SABITHA K E, et al. Beneficial effects ofalphalinolenic acid rich flaxseed oil on growth performance and hepatic cholesterol metabolism in high fat diet fed rats[J]. Life Sci, 2006, 79(5):448-454.

[4] 禹晓. 亚麻籽油降脂活性研究[D].武汉:华中农业大学,2011.

[5] 殷俊俊,马传国,朱换,等.γ-亚麻酸降血压作用及其机制探究[J]. 粮食与油脂,2013(7):49-52 .

[6] DWIVEDI C, NATARAJAN K, MATTHEES D P. Chemopreventive effects of dietary flaxseed oil on colon tumor development[J]. Nutr Cancer, 2005, 51(1):52-58.

[7] 尤丽菊, 刘国玲.α-亚麻酸的药理作用[J]. 中国社区医师(医学专业), 2011, 13(29):10.

[8] 程朝晖, 金波, 华文俊. 不饱和脂肪酸的分离及应用进展[J]. 食品工业科技, 2004, 25(5):143-144.

[9] MASON J K, CHEN J M, THOMPSON L U. Flaxseed oil-trastuzumab interaction in breast cancer[J]. Food Chem Toxicol, 2010, 48(8/9):2223-2226.

[10] GALLARDO G, GUIDA L, MARTINEZ V, et al. Microencapsulation of linseed oil by spray drying for functional food application[J]. Food Res Int, 2013, 52(2):473-482.

[11] SIEW W L, NG W L. Diglyceride content and composition as indicators of palm oil quality[J]. J Sci Food Agric, 2006, 69(1):73-79.

[12] SIEW W L, NG W L. Effect of diglycerides on the crystallisation of palm oleins[J]. J Sci Food Agric, 1996, 71(4):496-500.

[13] 徐孝雅, 杨华, 李伟,等. 基于隔膜压榨技术的油脂过滤分提系统的研制与应用[J]. 中国油脂, 2013, 38(11):92-95.

[14] 王宏平, 徐斌, 李健. 油脂分提工艺的进展与应用[J]. 中国油脂, 2004, 29(7):23-25.

[15] 冯绪胜. 胶体化学[M]. 北京:化学工业出版社, 2005.

[16] 董明, 王玉章, 王子军. 脱蜡油黏度对蜡结晶的影响[J]. 石油学报(石油加工), 2010, 26(1):21-26.

[17] 蔡丽丽, 钱林. 油脂分提工艺研究进展与应用[J]. 粮食与油脂, 2006(10):22-25.

[18] 张峰, 仇农学. 响应面法优化超声波辅助提取辣椒籽油及脂肪酸组成分析[J]. 中国油脂, 2008, 33(11):38-43.

Preparation of high unsaturated flaxseed oil

ZHANG Huan, JIANG Yang, ZHANG Lu, WANG Wenhua, YU Dianyu, LIU Tianyi

(Food College, Northeast Agricultural University, Harbin 150030, China)

Flaxseed oil was separated and modified by dry fractionation, and flaxseed oil with high unsaturated fatty acids was obtained. The effects of stirring rate, cooling rate, crystallization time and crystallization temperature on yield and iodine value of liquid flaxseed oil were researched. The optimal dry fractionation conditions were obtained as follows: stirring rate 15 r/min, cooling rate 4℃/h, crystallization time 12 h and crystallization temperature -8℃. Under these conditions, the iodine value and the yield of liquid oil were 198 gI/100 g and 89.2% respectively. The fatty acid compositions and contents and the solid fat contents at 0℃ of the sample oil and the product oil were compared and analyzed. The contents of saturated fatty acids and solid fat in product oil were significantly lower than those in sample oil.

flaxseed oil; physical cooling; freezing separation; dry fractionation; high unsaturated fatty acid

2016-09-13;

2016-12-07

哈尔滨市科技创新人才(2015RAXXJ008)

张 欢(1990),女,硕士研究生,研究方向为粮食加工及植物蛋白(E-mail)626269895@qq.com。

于殿宇,教授,博士生导师(E-mail)dyyu2000@126.com;刘天一,讲师,博士(E-mail)47921649@qq.com。

TS224;TQ644.3

A

1003-7969(2017)04-0024-04

油脂加工