综采工作面过断层采煤技术分析及应用

文/王满旺

山西钜盛能源集团公司针对5号煤层煤质松软易发生片帮的问题,通过理论分析和数值试验,综合分析综采面煤壁片帮机理,并得出在相同的地质条件下,俯采比仰采更安全,煤壁片帮程度小,煤壁稳定性好,保证了安全开采。

一、工作面特征

山西钜盛能源集团公司5号煤层为近水平煤层,顶板松软破碎,直接顶为炭质泥岩。工作面南北走向长,在巷道掘进过程中揭露断层,对工作面正常回采带来了较大影响。

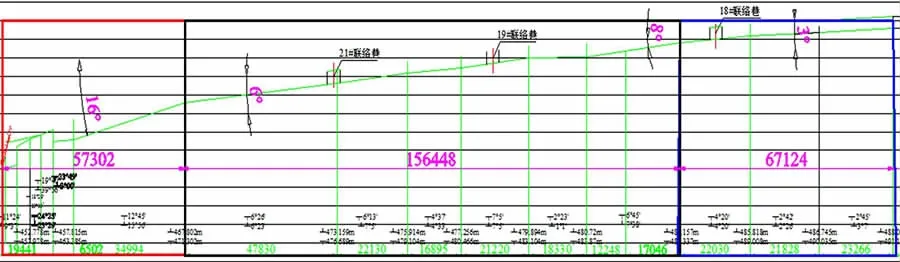

煤层底板起伏较大,全褶曲区发育。因工作面回采煤层部分位于褶曲构造中,回采过程中采用先仰采,随后逐渐过渡到俯采。煤层在由背斜向水平过渡阶段,煤层角度是变化的,为此,按煤层俯角的大小对本段煤层分为三段,第一段俯角平均为5°,水平距离约为 60m;第二段为 6°~8°,水平距离为 150m;第三段为10°,水平距离为57m。见图1所示。

图1煤层起伏角度分段

二、过断层具体施工方法

1.最小采高确定

hmin=h1+h2+h3为工作面过断层时的最小采高的计算公式:其中液压支架顶梁厚度为h1、机身高度为h2、过煤空隙余量为h3;当支架一级、二级护帮板收回后顶梁厚度h1为650mm,滚筒直径、机身高度最大者h2为2800mm,h3过煤空隙余量为400mm,另外考虑顶板下沉等不确定因素,将最小高度hmin定为4.0m。

2.过断层施工方法

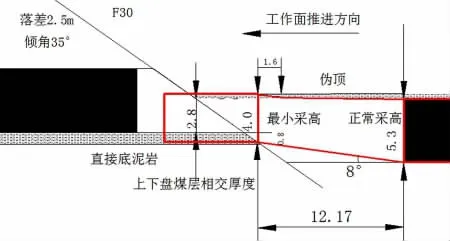

(1)对上、下盘煤层相交厚度为2.6m,煤层厚度为5.2m,最小采高为4.0m的煤层,且煤层伪顶和直接底均为强度较低的泥岩,伪顶为0.4m,直接底为0.8m,可采用“直接过”断层采煤法,即从割上盘煤层的伪顶留底煤,进入下盘后割0.8m直接底留顶煤,当工作面进入下盘后,逐渐增加到正常采高。

具体方法是:在距断层特定处前通过逐渐加大底煤的留量来降低采高,每刀煤采高保持在以100mm标准降低,工作面以8°仰采,工作面底部先揭露断层,在距断层1.0m处时采高降为4m,此时开始通过割伪顶使采高维持在4m,采煤机以保持0.8m的卧底量割下盘的底板,直到工作面顺利通过断层,见图2所示。

图2直接过断层采煤法

(2)对倾角为 30°~40°的断层,落差在 2.5m,断层条件相似,同样采取“硬过”断层法,但不同的是从断层下盘向断层上盘推进,在下盘时需通过留顶煤来降低采高,同时需要割底板。

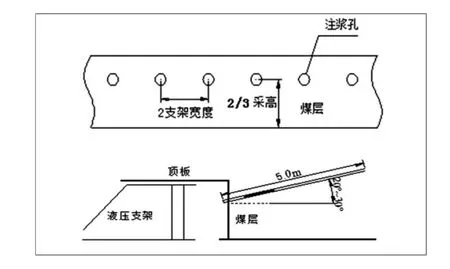

具体方法是:将采高在距断层10m处降低为4m,此时对顶煤进行注浆加固,同时开始割底板,每刀煤采煤机以112mm增加卧底量,工作面以8°俯采,当采煤机推进5.6m后工作面顶部先揭露断层,此时对断层面进行注浆加固,保持采煤机卧底量不变,采高维持在4m,直到工作面完全进入断层上盘,见图3所示。

图3

图4断层面注浆孔布置示意图

3.断层面附近的注浆加固措施

由于工作面构造区域内的煤、矸交界区域煤壁破碎、片帮大。若采用单体柱配合板梁在煤帮做临时支护方式,则作业人员多、作业时间长、工作量大,易发生人身安全事故,并且片帮过大极易引发大面积冒顶事故,因此在断层附近对煤体进行注浆加固是必要的。

(1)断层面注浆。由于断层走向有一定坡度,工作面上端头首遇断层,因此,在距回风顺槽揭露断层1m前处,即对工作面煤壁进行注浆加固,直到工作面顺利通过断层。依据注浆加固的经验,设置单排注浆孔,注浆高度在采高的2/3处,孔深5m,每推进4m注浆一次,也可根据回采工作面的现场情况采用局部打孔注浆法,见图4所示。

(2)留顶煤注浆。当工作面通过断层下盘区和工作面在下盘区降低采高时都需对顶煤进行注浆加固,注浆方案与煤壁注浆方案相似,采用单排注浆孔和局部打孔注浆。

4.过断层期间回采工艺控制

结合工作面正常回采期间矿压显现的规律和5号煤层顶板极易冒落、松散垮落的特点,采取以下措施保证工作面过断层期间的支护安全:

(1)及时有效支护。支架顶梁接顶要严实,支架初撑力要达到标准要求。采煤过断层时,按照“压顶移架,超前移架”的规定,做到及时支护。

(2)回风顺槽预先加强支护,将超前支护范围从40m调整到60m。

(3)采煤工序严密配合。过断层期间采煤机割煤时,支架工要与采煤机司机密切配合,超前将前滚筒2架移架收回护帮板,滞后前滚筒2~3架移架并打出一级护帮板,滞后采煤机后滚筒2~3架打出二级护帮板,以防冒顶或片帮。

(4)采煤机司机要根据顺槽的坡度逐步调整采煤机的卧底量。工作面不得出现台阶,以免影响设备推移。

三、综采工作面俯采技术方案

当俯采角度小于6°时,工作面正常回采不会受到影响,因此工作面在背斜下坡段回采时,一般不会出现问题;而当俯采角度为10°时,角度较大,回采过程中预计出现的问题为:支架稳定性差;推移刮板运输机困难,易侧翻;采煤机装煤效果差;采煤机易向煤壁前倾,滑靴容易坏;矸石易从架间、上下隅角窜出工作面;工作面涌水量大,易造成底板泥岩软化、支架钻底。

1.支架稳架技术措施

顶板移动对支架产生的垂直作用力可增加支架的摩擦阻力,有利于支架的稳定。而顶板移动对支架产生的侧向力,可导致支架倾倒。

结合5号煤层的实际,在工作面俯采时,其影响支架稳定性的因素有:支架稳定性越好,顶、底板与支架摩擦阻力越大;支架初撑力越大,稳定性越好;回采进度越快,支架受顶板侧向压力越小,支架稳定性越好。提高支架稳定性的具体措施:

(1)提高支护阻力。通过多种措施增加泵站的动力,确保较大的初撑力。正常回采时支架的支撑力按规程要求为24MP时,支架稳定性比较好。

(2)提高采煤机截割质量,确保顶、底板平整,移架前要清理干净架前浮煤,确保支架底座与底板严密接触,顶板破碎时要做好超前支护,确保顶、底板与支架之间的摩擦系数。

(3)控制采高,适当提高推进速度。控制采高降低支架重心,有效保持支架的稳定性;适度提高推进速度,及时支护,既有效控制冒顶和控顶距的增加,又可减轻支架的压力。

(4)在卸载降架、移架的时候,抗滑力仅依靠底板摩擦力,因此移架时要采用“带压移架”的方式,做到“少降快拉”,确保稳定。

2.回采中防止刮板输送机及煤机前倾的措施

(1)通过在端头连接处增加一个限位块,改变输送机溜子的受力方向,使溜子受力点下移。

(2)用单体液压支柱压住推拉头进行推移输送机,单体支柱一端打在十字头上,另一端打在支架顶梁上,形成一定的角度。

在回采中对于采煤机向煤壁前倾问题,可提高导向滑靴和平板滑靴,这样可减小采煤机倾斜角度,同时使采煤机重心向采空区偏移,有效防止采煤机倾倒及减少采煤机行走齿和滑靴的磨损,确保俯采阶段工作面正规循环作业。

此外,在工作面俯采时,因采煤机自身装煤效果较差导致刮板运输机前面的浮煤很多,造成推移步距达不到要求,特别是支架角度与溜子角度不一致时,会造成推溜时刮板运输机挡煤板侧翘起。

为了保证刮板运输机推移到位,首先要严格控制工作面层位,使支架底座及推移千斤顶、刮板运输机和煤层回采角度一致,这样前三者在一个倾斜平面上才能保证刮板运输机推移到位。因此,管理人员每个循环都必须测量支架、刮板运输机、煤层的角度。当层位失控出现下刹角度过大时,应用千斤顶把刮板运输机铲煤板侧挂在前梁处起吊,以减小角度。当角度较小时,要将刮板运输机拉回采煤机,重新下扎扫底,保证正常运行。

3.防窜矸技术措施

(1)封闭墙防窜矸石技术措施。将封闭墙底板卧成平台并打设木垛,确保木垛向采空区方向有倾角,木垛采用耙钉进行整体加固,用钢丝绳将其固定在巷帮锚杆上,并采用装矸石的编织袋对木垛空隙处进行封严,防止向采空区窜风。同时,该技术方案要充分考虑木垛对顶板有一定的支撑作用,避免在工作面来压期间顶板垮落,采空区气浪瞬间涌出造成瓦斯超限。

(2)工作面防窜矸技术措施。一是为了防止间隙过大导致采空区窜矸。移架时,要及时使用侧护板调架,缩小各架间隙。二是“带压擦顶”移架时,要控制好降柱幅度,防止破碎伪顶矸石滑落到工作面内造成事故。

(3)两巷防窜矸(煤)技术措施。在距离运输机机尾的固定处设置挡矸网,将锚网用铁丝固定在轨道顺槽超前支护的单体支架上,两支架之间用半圆木做撑子,挂好网后,防止采煤机在机尾10m范围内割煤时工作面煤矸沿顺槽窜矸伤人。尤其是突然停机时,大块矸石(煤块)易在惯性作用下窜出伤人,因此,在行人侧安设防护装置,确保安全生产。