船舶轴系推力轴承油膜刚度与综合支承刚度测量

朱鸿,邹冬林,卢坤,解忠良,塔娜,饶柱石

(1.海军驻上海沪东中华造船(集团)有限公司军事代表室,上海200129;2.上海交通大学振动、冲击、噪声研究所,上海200240;3.上海交通大学机械系统与振动国家重点实验室,上海200240)

船舶轴系推力轴承油膜刚度与综合支承刚度测量

朱鸿1,邹冬林2,3,卢坤2,3,解忠良2,3,塔娜2,3,饶柱石2,3

(1.海军驻上海沪东中华造船(集团)有限公司军事代表室,上海200129;2.上海交通大学振动、冲击、噪声研究所,上海200240;3.上海交通大学机械系统与振动国家重点实验室,上海200240)

在船舶推进轴系中,推力轴承刚度常取决于其油膜刚度、轴承及其基座的结构刚度。通常所指的推力轴承刚度只包含油膜刚度。因此文中把既考虑油膜刚度又考虑轴承及其基座的结构刚度综合而成的刚度定义为推力轴承综合支承刚度,进而详细给出了推力轴承油膜刚度与综合支承刚度的测量方法。借助此方法,对实验室一缩比的推力轴承实验台的油膜刚度与综合支承刚度进行了测量,获得了良好的结果。实验表明,推力轴承油膜刚度随转速上升而下降;综合支承刚度随外激励频率上升而下降,在推力轴承—基座共振频率处降为零;低频激励时,油膜刚度与综合支承刚度大小近似相等,此时对轴系的动力学建模可以只考虑油膜刚度;高频激励时,综合支承刚度远小于油膜刚度,此时对轴系动力学建模必须考虑综合支承刚度,只考虑油膜刚度会带来较大误差。实验结果对船舶推进轴系的设计及动力学分析有指导意义。

船舶轴系;推力轴承;油膜刚度;综合支承刚度

0 引言

船舶推进轴系作为船舶动力转化的“桥梁”,是船舶组件中非常重要的部件,其性能直接制约着船舶的工作效率。因此对推进轴系的动力学特性分析一直以来都是国内外研究的热点[1-4]。而船舶推进轴系的动力学特性很大程度上取决于其支承特性。对于轴系纵向振动而言,推力轴承是轴系振动传递的重要途径之一。通常螺旋桨工作在非均匀的尾流场中,其纵向力包含纵向静推力和纵向脉动力。纵向静推力通过推力轴承作用在基座上,使船舶克服水的阻力而前进。纵向脉动力是船舶噪声来源之一[5],其传递到船体壳上引起结构振动,从而辐射噪声。其传递路径可归纳为:螺旋桨→推进轴→推力轴承→基座→船壳。据有关文献报道,船壳的低频声辐射与推进轴系的纵向振动有很大关系[6-7]。因此推力轴承是轴系与船壳振动耦合的关键部件之一,其刚度特性直接决定了纵向脉动力到船壳结构的传递特性,在振动分析中必须考虑。而对其刚度特性的理论分析与实验研究有很强的实际意义。

推力轴承由于受到轴承的内部结构以及工作条件等诸多因素影响,其刚度特性比较复杂。通常认为其刚度取决于油膜刚度、轴承及其基座的结构刚度[8]。通常情况下均认为轴承及其基座刚度远大于油膜刚度,因此对轴系动力学建模时一般只考虑油膜刚度。而在某些工况下,只考虑油膜刚度有可能产生很大误差,甚至完全错误的结论[9]。因此本文把既考虑油膜刚度又考虑轴承及其基座结构刚度综合而成的支承总刚度称为综合支承刚度。很显然,综合支承刚度不是常数,而是与推进轴系的纵向激励频率有关。近几十年来,国内外对推力轴承刚度研究不论是理论计算还是实验都进行了大量工作。文献[10]计算了在周期外载荷下推力轴承油膜厚度、油膜压力随时间的变化以及油膜刚度与阻尼随油膜厚度的变化,并进行了实验研究。文献[11]理论分析了推力轴承的角钢度及变形。文献[12]对推力轴承进行了实验,研究表明随着转速的升高,最小油膜厚度增大。文献[13]对表面层为复合材料的推力轴承进行了油膜测量实验。文献[14]仿真研究了船舶轴系推力轴承的油膜压力分布规律及承载能力的影响因素。文献[15]研究了推力轴承三维热弹流润滑性能及其振动噪声特性。文献[16]仿真研究了离心压缩机推力轴承油膜厚度、轴瓦温度及转子轴向位移随转速的变化规律并进行了实验。文献[17]实验研究了汽轮机推力轴承的轴瓦温度分布规律。文献[18]实验研究了推力轴承油膜厚度、压力及温度随转速的变化规律。文献[19]利用反射式光纤传感器对推力轴承油膜厚度进行测量。文献[20]对大比压推力轴承进行实验研究,测量了不同工况下轴承工作压力、工作温度及油膜厚度等参数。

目前已有公开文献多数均是针对推力轴承油膜刚度的研究,针对推力轴承综合支承刚度的研究非常少。在轴系动力学建模时,支承刚度通常只考虑油膜刚度,在大多数情况由此引起的误差不大,但是在中高频激励时,容易激起轴承基座的固有频率而使基座变“软”[9],此时有必要考虑综合支承刚度。这种现象对于纵向振动尤为明显,准确估计推力轴承的综合支承刚度是纵向动力学分析可靠的关键之一。但是当前船舶工程应用中对于何时采用油膜刚度,何时采用综合支承刚度作为纵向振动分析的边界条件尚无定论,综合支承刚度与油膜刚度之间的相互关系也不明确。由于推力轴承综合支承刚度涉及油膜刚度、轴承及基座结构刚度及其相互的耦合作用,因此很难从理论上对其进行分析。基于上述原因,本文从实验角度出发,给出了推力轴承油膜刚度及综合支承刚度的测量方法,借助此方法,对实验室一缩比推力轴承实验台的油膜刚度及综合支承刚度进行了测量,获得了良好的结果。实验结果对船舶推进轴系的设计及动力学分析有指导意义。

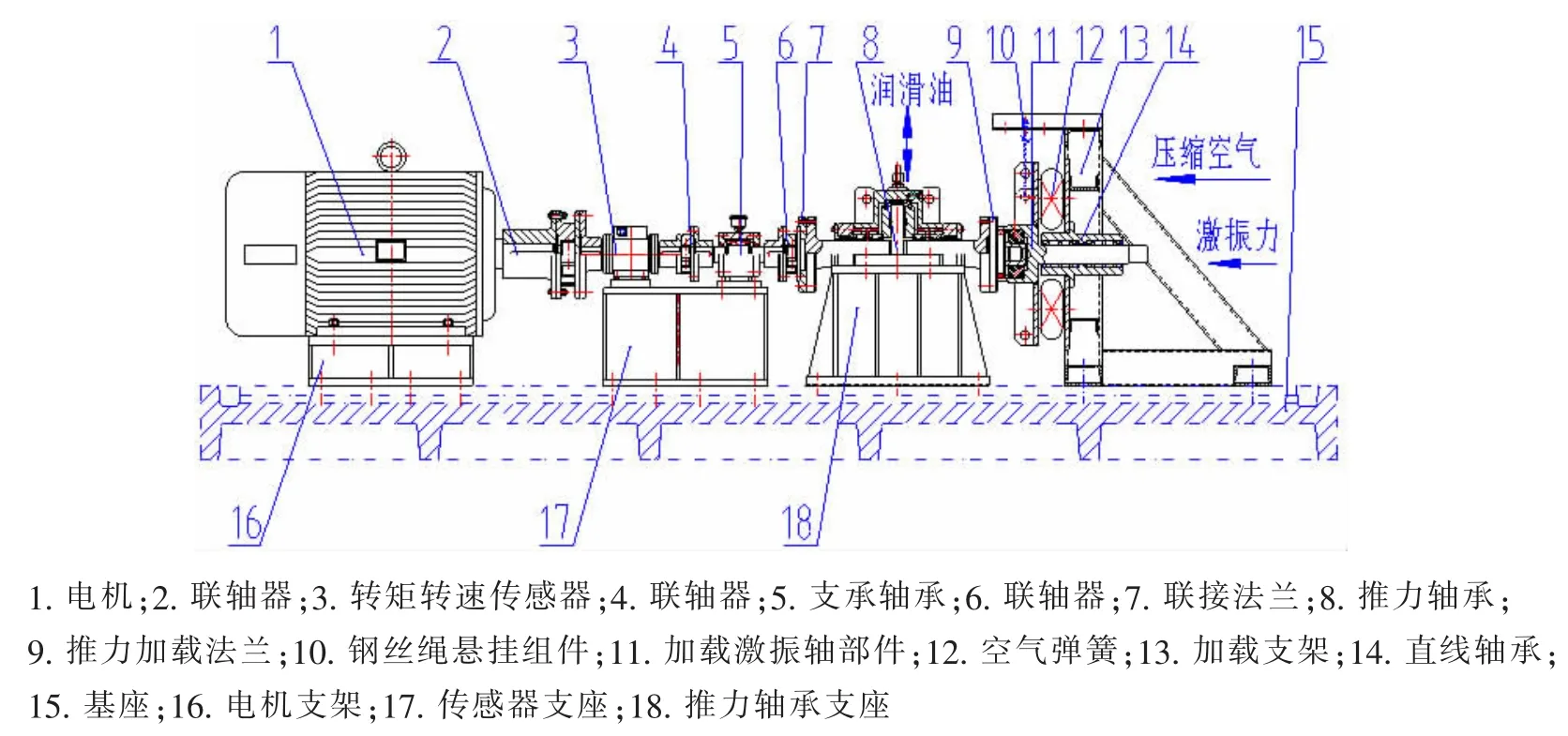

1 实验台介绍

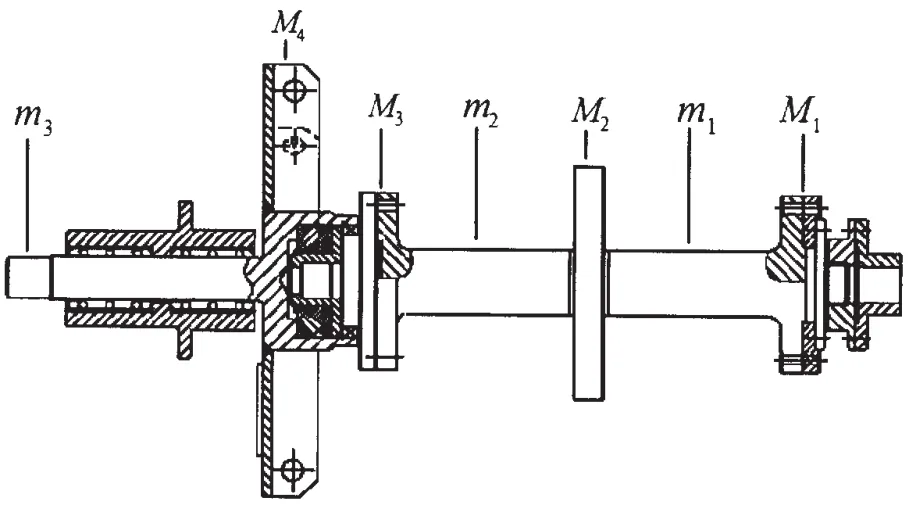

图1 推力轴承刚度测试实验台Fig.1 The test board of thrust bearing stiffness

油润滑推力轴承动态特性测试实验台是依照某实际船舶推力轴承按1:4模型制造而成,如图1与如图2所示。主要结构由电机、联轴器、联接法兰、推力轴承、圆锥滚子轴承及推力加载盘等部件组成。其中圆锥滚子轴承连接转动轴与静止轴,实现动静部件的分离,从而方便在静止轴上施加静态或动态载荷。该实验台既可以通过推力加载盘处的空气压缩弹簧加载静态载荷,也可以在轴末端通过激振器施加动态载荷。实验台最大加载静推力为3 t,最大转速为400 rpm,最小转速为50 rpm。

推力轴承为油润滑可倾瓦轴承,推力瓦块为扇形瓦,一共4块,采用单点支承。瓦块外径为260 mm,内径为90 mm,与推力环间总间隙为0.30~0.45 mm。润滑油供油时采用外置油泵,外循环冷却方式,润滑油压力为0.1~0.2 MPa,流量为60~100 L/min。

图2 推力轴承刚度测试实验台简图Fig.2 The schematic of the test board

实验台中的推力轴承处与电机端相连接联轴器采用的是纵向刚度偏小的梅花形弹性联轴器,因此可以认为其只传递扭矩而不传递纵向力(这点也被实验所证实),从而分析时可以从这里断开以简化问题。

2 油膜刚度测试方法及实验结果

图3 模型简化图Fig.3 The simplified figure of the model

油膜测试采用载荷增量法,其原理是指分别在轴末端沿轴向作用一个静载荷,测量出每次加载时推力轴的轴向位移,这样可以求得单位力下轴的轴向位移,从而得到刚度系数[9]。利用此方法的前提是在稳定工作条件下施加静载荷。前文曾经指出弹性联轴器纵向刚度小,相对于推力轴承刚度而言,可看作自由边界,因此将模型从推力轴承和弹性联轴器处断开,简化为两自由度模型。如图3所示。其中Kc为圆锥滚子轴承的轴向刚度,Kp为推力轴承油膜刚度,m1为圆锥滚子轴承到轴左端之间的质量,m2为圆锥滚子轴承到弹性联轴器之间的质量。如图4所示。如果能测出x2,就能按(1)式求出推力轴承处的油膜刚度。

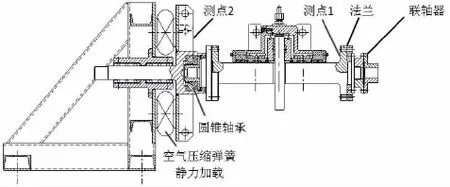

实验时,在与联轴器相联接的法兰处与推力加载盘处布置两个电涡流位移传感器。如图4所示。通过测点1和测点2的数据可以求出油膜刚度Kp和圆锥轴承的轴向刚度Kc。

图4 测点布置示意图Fig.4 The arrangement of the measure points

考虑到推力轴承纵向刚度数量级大约在1e7至1e9的范围,所以加载时,轴承座的弯曲刚度有可能不足而引起过大变形,因此测点1安装在基座上,从而在一定程度上消除基座变形的影响。加载时,通过调压阀来控制空气压缩弹簧从而控制加载力的大小。实验时,工况选为50 rpm到300 rpm,间隔50 rpm。实验中发现,一方面由于推力轴承刚度很高,载荷加载间隔很小时,位移传感器测试精度不够(实验所选位移传感器测试精度约为1 μm)。另一方面,调压阀的精度也达不到要求。所以载荷从3 600 N到8 400 N,间隔1 200 N。实验中当载荷稳定后,发现所测量的位移数据均在一定范围内波动,因此多次测量并取平均值,以消除波动所带来的误差。在处理数据时,把3 600 N及其对应的位移值都归为零。

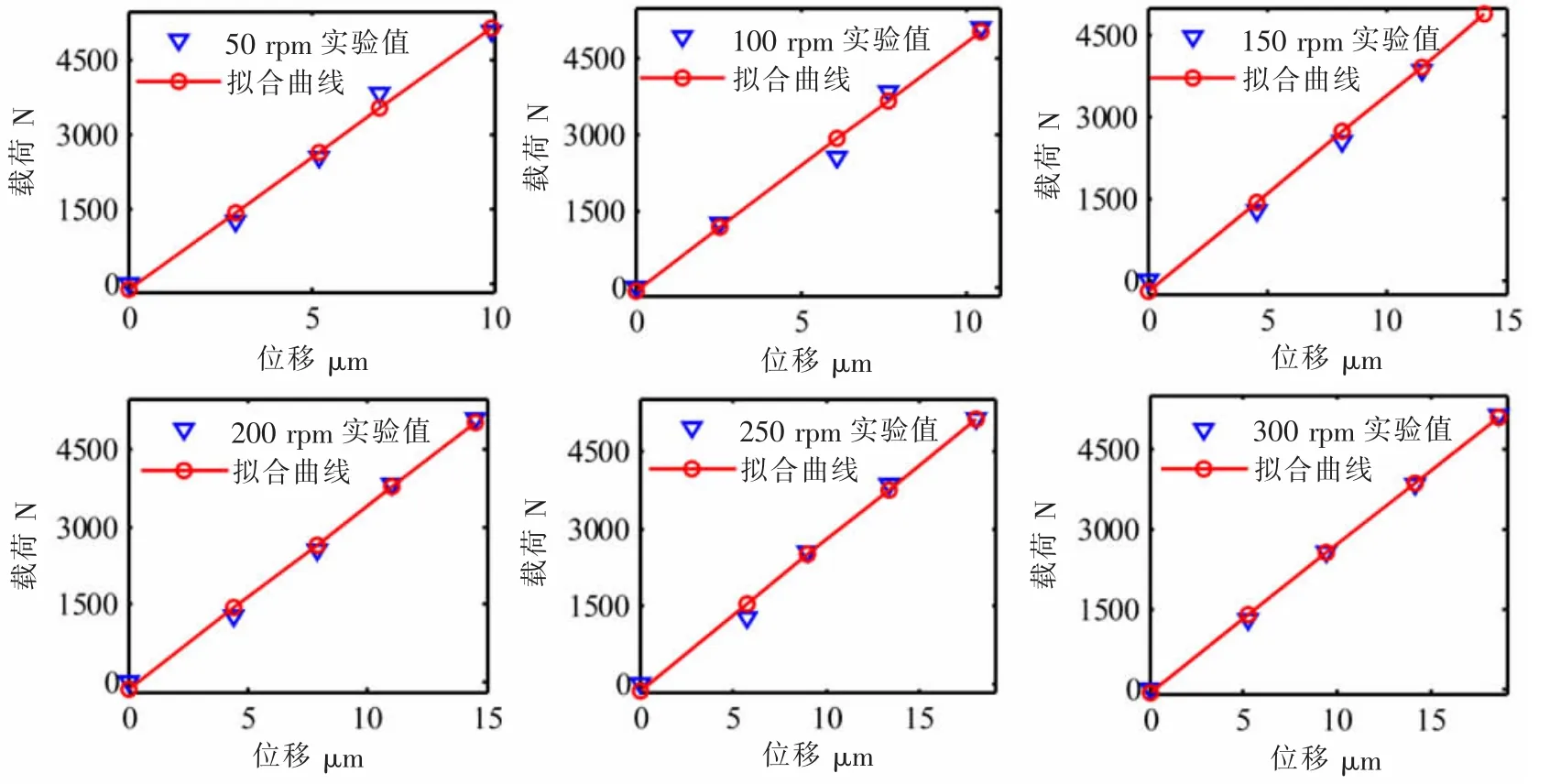

图5 各转速下推力轴承油膜刚度实验值与拟合值Fig.5 The experiment and fitting of oil stiffness versus spinning speed

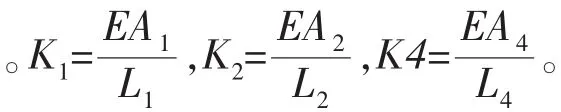

表1 不同转速下对应的油膜刚度Tab.1 The oil stiffness versus spinning speed

图5为转速从50 rpm到300 rpm时,推力轴承的油膜刚度测试值与拟合值。从图中可以看出转速给定时,在加载范围内(轻载下),推力轴承油膜刚度线性度非常好,曲线的斜率即表示油膜刚度值。将各工况下的刚度整理后如表1所示。从表中可以看出,油膜刚度随转速升高而降低,油膜刚度在e8的数量级。对表1的数据进行曲线拟合,如图6所示。这表明随着转速升高,轴承刚度呈指数下降。

实验误差主要有以下几个方面:(1)空气加载弹簧加载精度有限,载荷加载不够稳定;(2)静态位移的测量受仪器温漂、轴表面材质不均、不平等影响;(3)轴系转动时,纵向有以转频分量为主的振动,影响静态位移测量。

图6 推力轴承油膜刚度随转速变化图Fig.6 The oil stiffness of thrust bearing versus spinning speed

3 综合支承刚度测试方法及实验结果

轴系通过轴承和轴承基座安装到船体上,轴承对轴系的约束作用体现为刚度和阻尼效应,它是轴系动力学分析的边界条件。推力轴承由于受到轴承的内部结构以及工作条件等诸多因素影响,其刚度特性比较复杂。通常认为其刚度取决于油膜刚度、轴承及其基座的结构刚度。然而轴承结构均为金属实体结构,刚度很大,从而轴承结构本身的刚度对轴承系统的总刚度影响很小,可以仅考虑润滑油膜及轴承基座结构刚度对轴承总刚度的贡献,本文定义其为综合支承刚度。

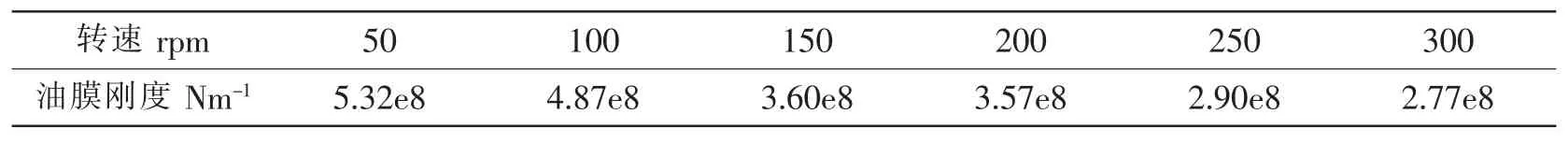

忽略阻尼的影响,工程中常将推力轴承及其基础系统简化成如图7(a)所示的模型。其中Kp为油膜刚度,Mb与Kb分别为轴承座及基础的等效质量和等效静刚度。进一步还可以简化为图7(b)的弹性支承模型。其中Kt为等效刚度系数,称之为推力轴承综合支承刚度。

这一刚度系数综合地反映了油膜、轴承座及基础的动力特性,和一般的等刚度弹性支承不同,这一支承总刚度不是常数,而是与纵向激励频率有关。由弹簧串并联关系,可得到推力轴承动刚度表达式为[21]:

图7 推力轴承支承简化图Fig.7 The simplified figure of thrust bearing

式中:Kb-Mbω2在工程上称之为轴承座动刚度,其也是随纵向激励频率变化而动态变化。

图8 轴系简化示意图Fig.8 The schematic of shaft system

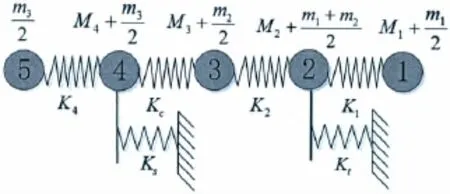

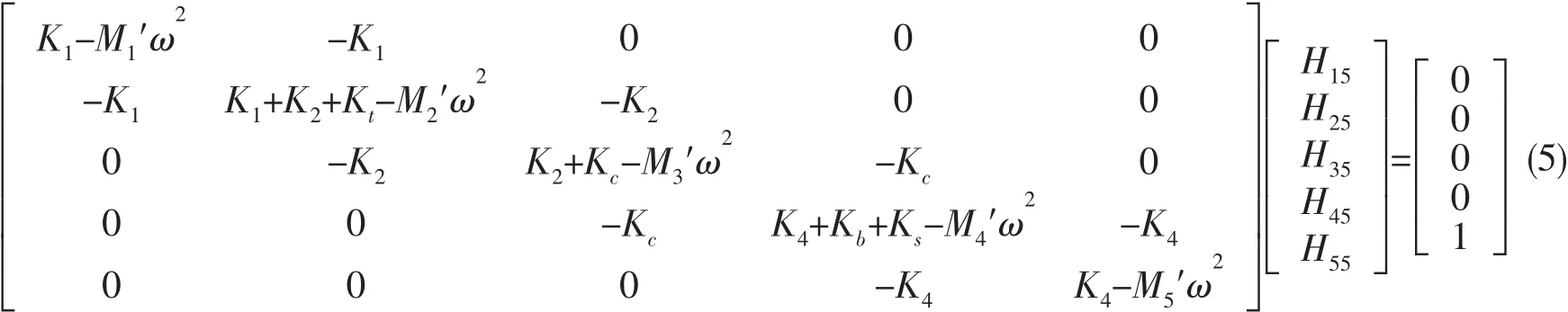

记质点i的质量为Mi′,则阻抗矩阵Z为(忽略阻尼影响):

图9 五自由度模型Fig.9 The five degree of freedom model

参考结构阻抗测试方法,拟在轴系末端(质点5处)施加动态激励力,测量轴系某些点的响应,得出系统的频响函数,从而反求出推力轴承的综合支承刚度Kt。用Z表示阻抗矩阵,用H表示频响矩阵,则可得:

假设在质点5处激励,由此可以测量各质点相对质点5的频响函数。(4)式可变为:

从(5)式可知,如果知道某几个质点对激励点5处的频响函数,就可以反求出Kt。这种基于频响函数反求推力轴承综合支承刚度的方法是基于动力学模型的,其精度依赖于动力学模型以及频响函数的测试精度。

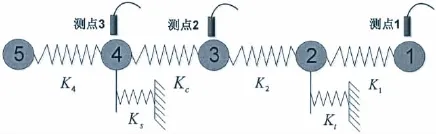

实验时,在轴系上布置了三个加速度传感器。如图10所示。由于质点1、2和3是转动部件,质点4与5是静止部件。所以测点1与测点2处布置无线数采模块(与轴一起转动,通过网线发送数据)。质点3布置普通的有线数采模块。由于采用了无线数采模块以及有线数采模块两套独立的采集系统,导致采集数据不同步,从而造成相位信息不准确,所以在综合支承刚度测量时忽略阻尼的影响。

图10 测点布置示意图Fig.10 The arrangement of the measure points

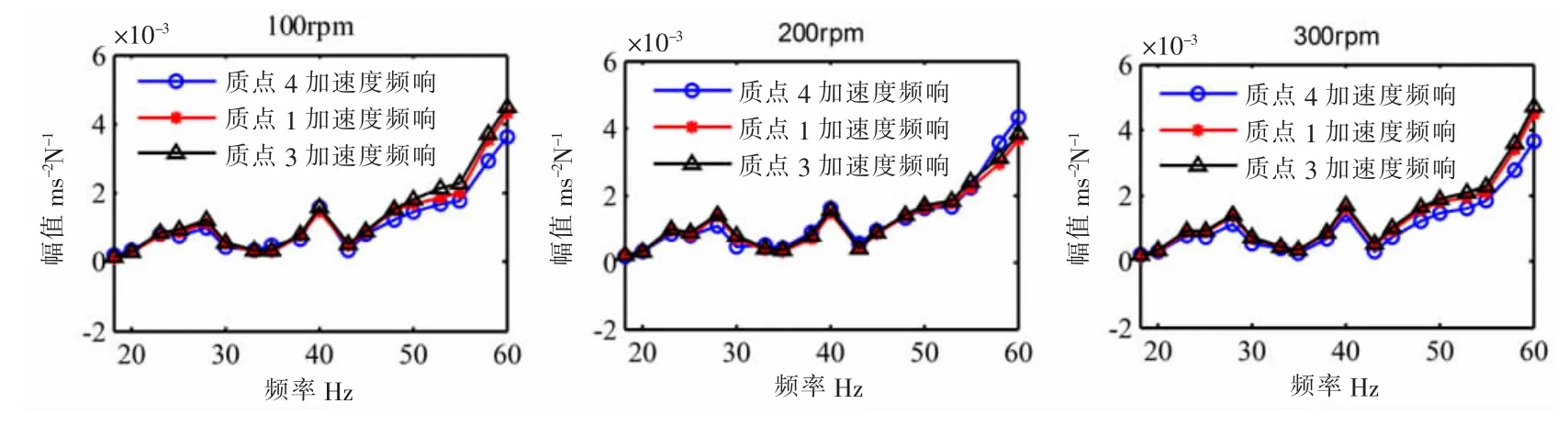

测频响时,采用单频激励。由于一般船舶转速不超过300 rpm,因此轴频及其叶频均属于中低频。又因为测试时发现实验台在低频时响应很差,因此最终激励频率选为从18 Hz开始,直到60 Hz,间隔2 Hz。实验转速选为100 rpm、200 rpm和300 rpm。各测点处的加速度频响如图11所示。从图中可以看出,各转速各测点处的加速度频响局部波动很大,但整体呈上升趋势。转速不变时,各测点的加速度响应几乎相等,呈整体平移趋势。实验时,在轴承基座处也布置一个测点发现各测点的响应与轴承基座处的响应也相近,由此可以推断第一阶模态振动应是轴承基座的,整个轴系跟着基座一起平移。在对实验台架进行模态测试时也证明了这一点。

图11 各转速下加速度频响曲线Fig.11 The acceleration frequency response versus spinning speed

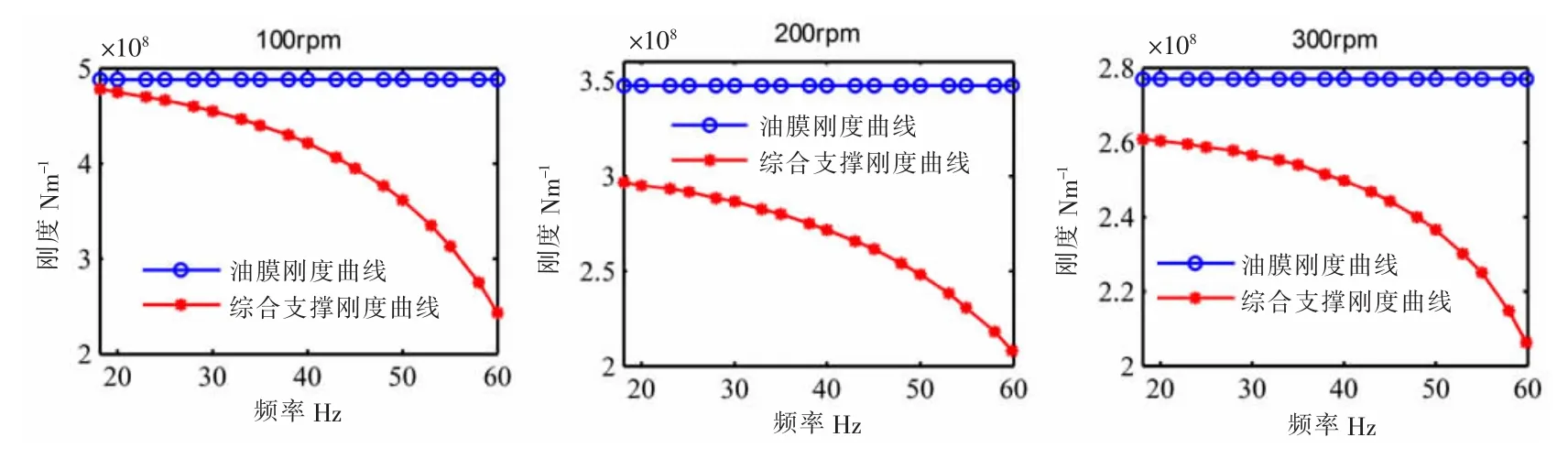

由于测试时频响局部有一定波动,同时测试时有一定误差,因此先对各加速度频响函数进行拟合,再代入(5)式,可以求得推力轴承综合支承刚度Kt。为了与油膜刚度进行比较,将油膜刚度测试结果也同时画出,如图12所示。

图12 各工况下推力轴承刚度Fig.12 The thrust bearing stiffness of different frequencies

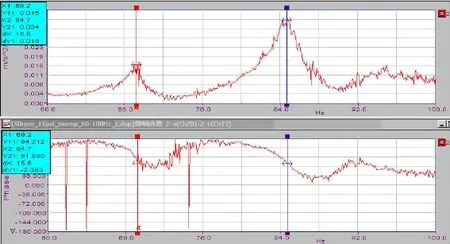

图13 轴承基座加速度频响Fig.13 The acceleration frequency response of the bearing house

从图中可以看出:(1)尽管轴承油膜刚度很“硬”,但是受轴承基座动刚度影响,其综合支承刚度在高频激励时很“软”。高频激励时,轴承综合支承刚度急剧下降,大约在69 Hz处降为0,从而引起基座共振。(2)激励频率为0时,转速越低,推力轴承油膜刚度越高,这与前面轴承油膜刚度测试结论相一致。(3)低频时,油膜刚度与综合支承刚度幅值近似相等。25 Hz时,误差不超过15%,因此低频时,纵向动力学建模时可以只考虑油膜刚度。而高频时,只考虑油膜刚度则会引入较大误差。

对整个实验台架进行测试,如图13所示,第一阶固有频率大约为69 Hz。其中第一个图为幅值图,第二个图为相位图。由此可知在69 Hz时,轴承基座发生共振,这与综合支承刚度曲线保持一致。

实验误差主要来源于干扰以及各加速度传感器的精度。实验时发现响应频率成分很丰富,比如开启油泵时,由于电机振动,引入了很丰富的频率成分等等。所有这些都会不可避免地引入误差。其次误差来自动力学模型,从上面的刚度识别理论可以看出,这种方法是基于动力学模型的识别方法,因此识别精度依赖于动力学模型的精度。而在对推进轴系进行动力学建模时,不可避免地做了些简化与假设。比如联接法兰被认为是和轴段一样刚性以及各零部件质量上的简化等等。

4 结论

本文详细介绍了推力轴承油膜刚度与综合支承刚度的测试原理与方法,并且得到了如下几个结论:(1)油膜刚度随转速升高而降低,呈指数减少,数量级在e8。(2)推力轴承综合支承刚度随着激励频率升高而下降。(3)尽管轴承油膜刚度很"硬",但是受轴承基座动刚度影响,其综合支承刚度在高频激励时很“软”。(4)低频时,油膜刚度与综合支承刚度幅值近似相等。25 Hz时,误差不超过15%,因此低频时,纵向动力学建模时可以只考虑油膜刚度。而高频时,只考虑油膜刚度则会引入较大误差。

本实验不足之处是求取推力轴承综合支承刚度时忽略了阻尼的影响。

[1]Berger S,Bonneau O,Frene J.Influence of axial thrust bearing on the dynamic behavior of an elastic shaft:Coupling between the axial dynamic behavior and the bending vibrations of a flexible shaft[J].Journal of Vibration and Acoustics,2001, 123:145-149.

[2]Zhang G,Zhao Y,Li T,Zhu X.Propeller excitation of longitudinal vibration characteristics of marine propulsion shafting system[J].Shock and Vibration,2014(1):1-19.

[3]周春良,刘占生,郑洪涛.轴承支承长度及间距对船舶轴系振动特性影响[J].船舶工程,2007(5):16-18+55. Zhou Chunliang,Liu Zhansheng,Zheng Hongtao.Bearing stiffness to ship shafting system vibration performance[J].Ship Engineering,2007(5):16-18+55.

[4]丁科,王永生,魏应三.推力轴承基座对艇体振动及其辐射噪声的影响(英文)[J].船舶力学,2013,17(3):306-312. Ding Ke,Wang Yongsheng,Wei Yingsan.Influence of thrust bearing pedestal form on vibration and radiated noise of submarine[J].Journal of Ship Mechanics,2013,17(3):306-312.

[5]Caresta M,Kessissoglou N J.Reduction of hull-radiated noise using vibroacoustic optimization of the propulsion system[J]. Journal of Ship Research,2011,55(3):149-162.

[6]Jaques T.Subsonic pressure variation produced by submarines[R].Report 744,Naval Ordnance Lab,1943.

[7]Wei Y S,Wang Y S.Unsteady hydrodynamics of blade forces and acoustic response of a model scaled submarine excited by propeller’s thrust and side-forces[J].Journal of Sound and Vibration,2013,332:2038-2056.

[8]希温尼克Н,贾润康.船舶推力轴承流体动力刚性与阻尼研究[J].机电设备,1983(1):11-19. Schwanecke H,Jia R K.The fluid dynamic stiffness and damping research of marine thurst bearing[J].The Journal of Electromechanical Equipment,1983(1):11-19.

[9]钟一鄂,何衍宗,王正,李方泽.转子动力学[M].北京:清华大学出版社,1987.

[10]染谷,常雄,福田,水穗.Theoretical analysis and experimental verification on dynamic characteristics of the oil film in hydrodynamic thrust bearing(2nd Report)[J].Transactions of the Japan Society of Mechanical Engineer,1971,37:2438-2449.

[11]Srikanth D V,Chaturvedi K K,Reddy A C K.Determination of a large tilting pad thrust bearing angular stiffness[J].Tribology International,2012,47:69-76.

[12]Harika E,Bouyer J,Fillon M,Hélène M.Measurements of lubrication characteristics of a tilting pad thrust bearing disturbed by a water-contaminated lubricant[J].Proceedings of the Institution of Mechanical Engineers,Part J:Journal of Engineering Tribology,2013,227:16-25.

[13]Dwyer-Joyce R,et al.Oil film measurement in polytetrafluoroethylene-faced thrust pad bearings for hydrogenerator applications[J].Proceedings of the Institution of Mechanical Engineers,Part A:Journal of Power and Energy,2006(6):619-628.

[14]吴铸新,刘正林,何春勇,刘宇,戴明城.船舶水润滑推力轴承数值分析与计算[J].大连海事大学学报,2009(3):97-100. Wu Zhuxin,Liu Zhenglin,He Chunyong,Liu Yü,Dai Mingcheng.Numerical analysis and calculation on sector thrust pad of marine water-lubricated thrust bearing[J].Journal of Dalian Maritime University,2009(3):97-100.

[15]黄滨.推力轴承三维热弹流润滑性能及其振动噪声特性研究[D].浙江大学,2013.

[16]刘宾宾,王维民,刘润.轴向推力轴承性能仿真及试验研究[J].风机技术,2014(2):29-35+40. Liu Binbin,Wang Weimin,Liu Run.Simulation and experimental study on the performance of axial thrust bearing[J].Fan Technology,2014(2):29-35+40.

[17]李惠昌,张志华董富庆,等.汽轮机推力轴承试验研究[J].上海汽轮机,1991(1):15-21. Li Huichang,Zhang Zhihua,Dong Fuqing,et al.The experiment research of turbine thrust bearing[J].The Journal of Shanghai Turbine,1991(1):15-21.

[18]刘从民,李永海,王继志,等.圆形可倾瓦推力轴承的实验分析[J].哈尔滨电工学院学报,1994(1):74-79. Liu Congming,Li Yonghai,Wang Jizhi,et al.Experiment analysis for circular tilting pad thrust bearing[J].HIET Journal, 1994(1):74-79.

[19]郑为民,童旭松,杨帆,等.推力轴承试验台油膜厚度测试系统的研究[J].大电机技术,2001(1):5-8. Zheng Weimin,Tong Xusong,Yang Fan,et al.Research on oil film thickness measuring system of the thurst bearing test board[J].Large Electric Machine and Hydraulic Turbine,2001(1):5-8.

[20]胡朝阳,陈营利,薛志宏,等.大比压推力轴承性能试验研究[J].舰船科学技术,2010(8):146-147+161. Hu Chaoyang,Chen Yingli,Xue Zhihong,et al.Experimental study on the performance of a large specific pressure thrust bearing[J].Ship Scien and Technology,2010(8):146-147+161.

[21]姚大坤,黄文虎,邹经湘.滑动轴承油膜刚度参数的识别[J].动力工程,2005(4):483-486. Yao Dakun,Huang Wenhu,Zou Jingxiang.Identification of oil-film stiffness parameters of sliding bearings[J].Power Engineering,2005(4):483-486.

Experiment of oil-film stiffness and composite support stiffness of thrust bearing in marine propulsion shafting

ZHU Hong1,ZOU Dong-lin2,3,LU Kun2,3,XIE Zhong-liang2,3,TA Na2,3,RAO Zhu-shi2,3

(1.Navy Representation at Hudong Zhonghua Shipbuilding(Group)Co.,Ltd.,Shanghai 200129,China; 2.Institute of Vibration,Shock and Noise,Shanghai Jiao Tong University,Shanghai 200240,China; 3.State Key Laboratory of Mechanical System and Vibration,Shanghai Jiao Tong University,Shanghai 200240,China)

In marine propulsion shafting,the stiffness of the thrust bearing depends on the oil-film stiffness, structure stiffness of the bearing and its base.And,the thrust bearing stiffness only includes the oil-film stiffness.So in this paper,the comprehensive stiffness including both the oil-film stiffness and the bearing and its base structure stiffness is defined as the composite support stiffness.The method of measurement for the oil-film stiffness and the composite support stiffness is investigated and then the experiment is carried by this method in a scaled thrust bearing test board.The good experiment results are obtained.It shows that the oil-film stiffness decreases as the rotational speed rise.The composite support stiffness decreases as the excitation frequency rise and is equal to zero in the base resonance frequency.The oil-film stiffness and the composite support stiffness are approximately equal in low-frequency excitation.Then only the oil-film stiffness may be considered in the dynamic model of the shaft.The composite support stiffness is considerably larger than the oil-film stiffness in high-frequency excitation.Then the composite support stiffness mustbe considered in the dynamic model of the shaft and it brings big errors only to consider the oil-film stiffness.These conclusions can provide a reference and guidance to the design and dynamic analysis of marine propulsion shafting.

marine shafting;thrust bearing;oil-film stiffness;the composite support stiffness

O32

A

10.3969/j.issn.1007-7294.2017.04.010

1007-7294(2017)04-0455-09

2016-12-09

朱鸿(1968-),男,硕士,高级工程师;邹冬林(1987-),男,博士研究生,E-mail:zoudonglin520@sjtu.com.cn;饶柱石(1962-),男,教授,博士生导师,E-mail:zsrao@sjtu.edu.cn。