铁路车轮轮辋疲劳裂纹和踏面剥离掉块的微观伤损因素分析

丛 韬,韩建民,张关震,吴 斯,张澎湃

(1.北京交通大学 机械与电子控制工程学院,北京 100044;2.中国铁道科学研究院 金属及化学研究所,北京 100081)

车轮是铁路机车车辆的重要走行部件,从目前国内车轮的运用情况看,车轮的轮辋裂纹和踏面剥离掉块对其服役性能危害最大[1-2]。车轮钢的纯净度是衡量车轮质量优良的重要指标之一,与非金属夹杂物(以下简称夹杂物)的组成、尺寸、形貌等直接相关[3]。车轮服役过程中,轮轨接触区内的车轮踏面组织受不同接触应力后将发生不同程度的塑性变形和塑性流动[4-8]。以往研究中未对车轮中夹杂物、踏面塑性变形层与车轮伤损类型的关系进行定量分析,量化地研究车轮中夹杂物和踏面塑性变形层等微观伤损因素对提高车轮的服役性能和改进车轮的生产工艺具有重要的意义。

本文针对3组60个同型号某铁路车辆用车轮,采用可进行大面积金相试样检测的ASPEX自动扫描电镜[9-11],量化对比分析不同车轮轮辋中夹杂物的组成、分布等特征,使用光学和扫描电子显微镜研究车轮裂纹源区的微观缺陷和踏面组织的变形,研究夹杂物、踏面塑性变形层等微观伤损因素对车轮轮辋裂纹和踏面剥离掉块形成的影响和破坏机理。

1 试验方法

1.1 车轮样品

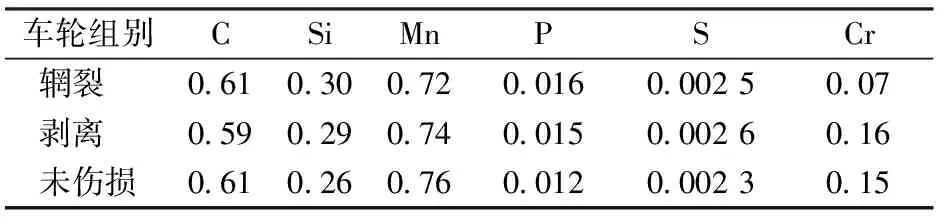

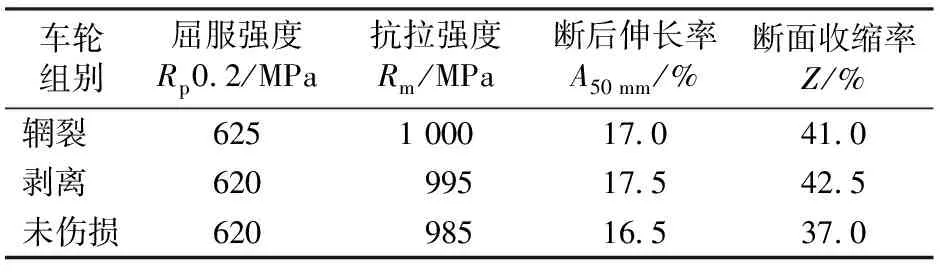

某型铁道车辆的运行时速大于120 km,轴重不超过18 t,选取装用在该车型上的60个共3组车轮作为样品进行分析。其中,第1组20个为出现轮辋裂纹的车轮(简称辋裂车轮),其失效时累计运行约20万~30万km;第2组20个为踏面存在剥离掉块的车轮(简称剥离车轮),其失效时累计运行约20万~30万km;第3组20个为未出现损伤的车轮(简称未伤损车轮),累计运行约30万km。这3组车轮均采用普通碳素车轮钢以及同一工艺和标准生产,其材料主要元素的质量分数和轮辋的力学性能分别见表1和表2。

表1 3组车轮材料主要元素的质量分数 %

表2 3组车轮轮辋的力学性能

1.2 非金属夹杂物检测方法

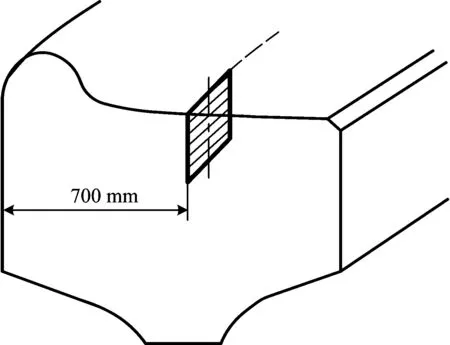

在每个车轮轮辋如图1所示的位置处截取2块尺寸为20 mm(长度)×20 mm(宽度)×15 mm(高度)的金相试样,辋裂车轮和剥离车轮的取样区域靠近失效区域,保留检测面且将试样用自动镶样机镶成夹杂物检测试样,用自动磨样机经粗磨、细磨、抛光等工序制成标准的金相试样。

图1 车轮夹杂物金相试样的取样位置

首先依据GB/T 10561—2005《钢中非金属夹杂物含量的测定》标准,采用LEICADMI4000光学显微镜(OM)对夹杂物进行评级;然后采用可进行大面积试样检测的ASPEX型自动扫描电镜对夹杂物的类型、数量和尺寸等进行分析。

检测时避开金相试样边缘,随机选取一处,圈定面积约为50 mm2的区域,设定好分析参数后进行自动检测,不统计尺寸在1 μm以下的夹杂物。因每个车轮取2块试样,故取统计结果的平均值作为检测结果。

1.3 微观形貌检测方法

针对20个辋裂车轮,先用FEI-Quanta400扫描电子显微镜和S4300冷场发射扫描电子显微镜(SEM)观察断口区域和金相试样上非金属夹杂物的形貌,再用能谱(EDS)定性分析夹杂物的种类。

针对20个剥离车轮和20个未伤损车轮,首先对剥离车轮的宏观伤损形貌进行观察,然后在每个剥离车轮和未伤损车轮的轮轨接触区域上随机选取3处踏面的近表层横向截面制备金相试样,利用光学显微镜(OM)对比观测其微观组织形貌及塑性变形层,观测时在每个金相试样上沿横向均匀地选取10处位置测量其塑性变形层的厚度,计算全部剥离车轮和未伤损车轮塑性变形层的平均厚度。

2 试验结果

2.1 非金属夹杂物

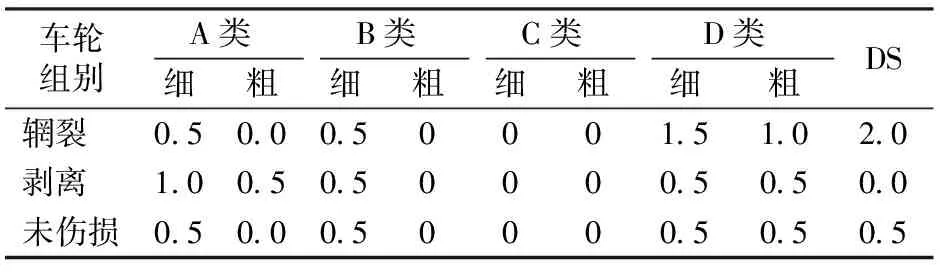

对3组车轮轮辋中各类夹杂物评级,结果见表3。由表3可知,除在辋裂车轮的轮辋中D和DS类夹杂物的等级较高外,在3组车轮轮辋中均未发现等级高的A类、B类和C类夹杂物。

表3 3组车轮轮辋中各类夹杂物的等级

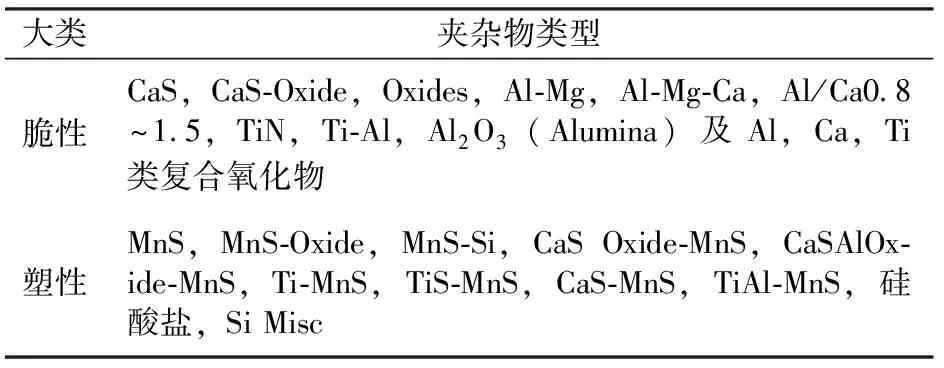

采用ASPEX扫描电镜对辋裂、剥离、未伤损3组车轮轮辋中的夹杂物进行扫描统计,经自动和人工分辨后,共观测到21种类型的夹杂物,并将其分为脆性和塑性两大类,见表4。

表4 3组车轮轮辋的夹杂物分类

在辋裂车轮的金相试样上检测到724个脆性和塑性夹杂物,所占面积为15 610 μm2,夹杂物主要为Ca类复合氧化物等脆性夹杂物,脆性夹杂物的数量为613个,其数量所占比例约为85%,面积所占比例约为96%;单位面积上的脆性和塑性夹杂物分别为12.3和2.2个。辋裂车轮的夹杂物主要有2类:①CaS-Oxide类,其数量所占比例约为59%,面积所占比例约为52%;②Al-Mg-Ca氧化物类,尽管其数量所占比例仅为4%,但其面积所占比例达到17%,说明Al-Mg-Ca氧化物类夹杂物的个体面积较大。

在剥离车轮的金相试样上检测到353个脆性和塑性夹杂物,所占面积为7 280 μm2,夹杂物主要为MnS类等塑性夹杂物,塑性夹杂物的数量为295个,其数量所占比例约为84%,面积所占比例约为83%;单位面积上的塑性和脆性夹杂物分别为4.1和1.2个。剥离车轮的夹杂物主要有2类:①MnS类,其数量所占比例约为38%,面积所占比例约为35%;②MnS-Oxide类,其数量所占比例约为15%,面积所占比例达到24%。

在未伤损车轮的金相试样上检测到947个脆性和塑性夹杂物,所占面积为18760 μm2,夹杂物主要为MnS类和Oxides球状氧化物类等塑性和脆性夹杂物,塑性夹杂物的数量为881个,数量所占比例约为93%,面积所占比例约为74%;单位面积上的塑性和脆性夹杂物分别为17.6和1.3个。未伤损车轮的夹杂物主要有3类:①MnS类,其数量所占比例约为46%,面积所占比例约为37%;②MnS-Oxide类,其数量所占比例约为14%,面积所占比例达到14%;③Oxides球状氧化物类脆性夹杂物,尽管其数量所占比例仅约为0.6%,但其面积所占比例达到17%,说明Oxides球状氧化物类夹杂物的个体所占面积较大。

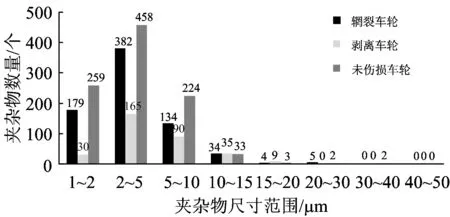

辋裂车轮、剥离车轮和未伤损车轮这3组车轮轮辋金相试样中夹杂物的平均数量及尺寸分布如图2所示。由图2可见,车轮轮辋中夹杂物的尺寸主要集中在1~15 μm范围内,3组车轮在该范围内夹杂物数量所占比例分别达到99%,97%和93%,且均以2~5 μm范围内夹杂物数量比例最高,分别约为52%,50%和47%;对于大尺寸的夹杂物,以尺寸为20~30 μm的夹杂物为例,在辋裂车轮试样中这样的夹杂物数量为5个,且均为脆性夹杂物,而未伤损车轮试样中的为2个,且均为塑性夹杂物,剥离车轮试样中未见该尺寸范围内的夹杂物;3组车轮均随着车轮轮辋中夹杂物平均尺寸的增加,在该尺寸范围内单位面积上的夹杂物平均数量呈现先增加再逐渐减少的规律。

图2 车轮轮辋金相试样中夹杂物的平均数量和尺寸分布

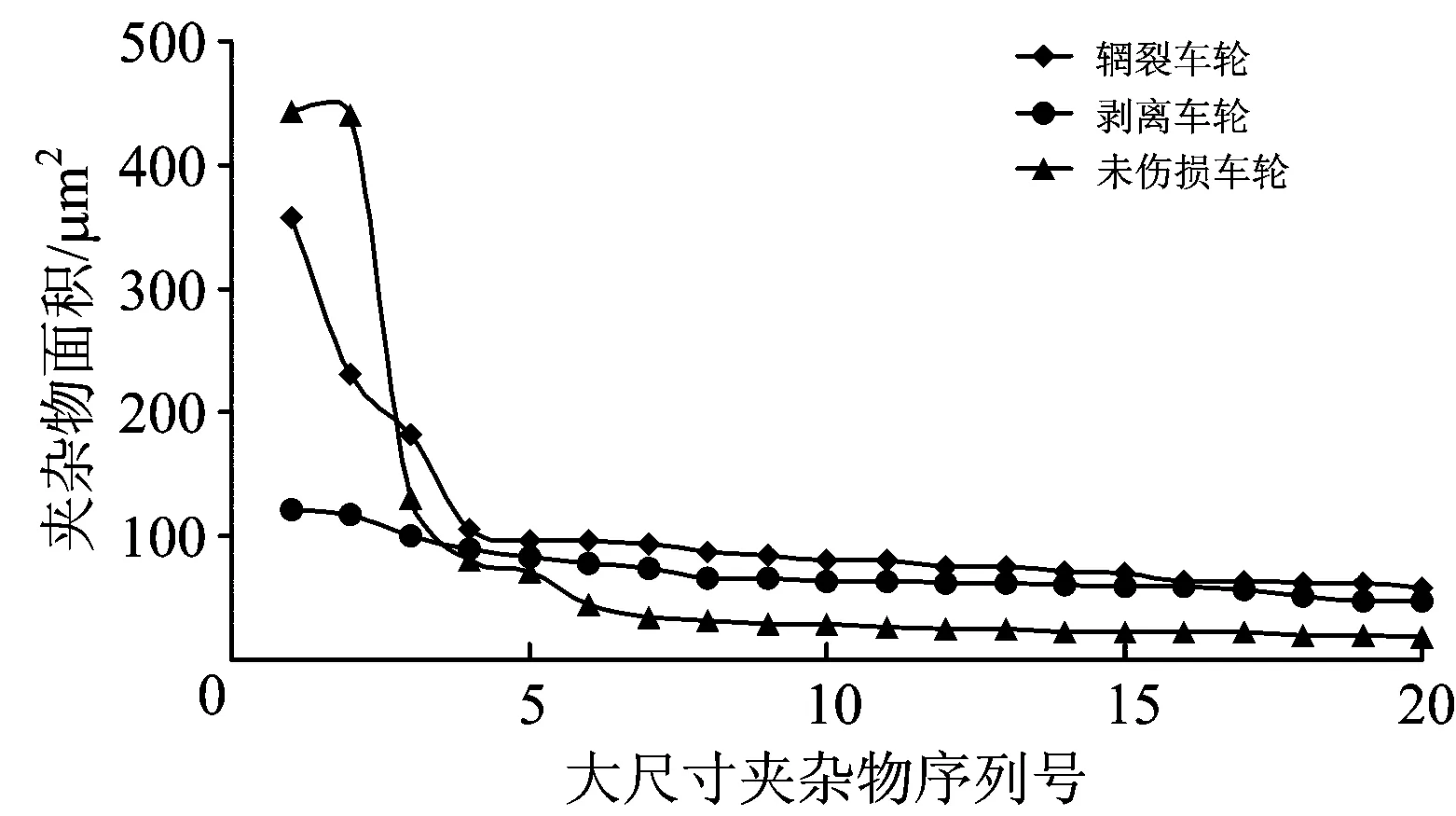

对辋裂车轮、剥离车轮和未伤损车轮夹杂物金相试样中检测到的面积最大的20个单体夹杂物进行统计,结果如图3所示。由图3可见,辋裂车轮中尺寸排在前20位的夹杂物均为脆性夹杂物,且单体所占面积均大于50 μm2,其中最大的单体夹杂物为脆性的Al-Mg-Ca氧化物类,面积为358 μm2;剥离车轮中尺寸排在前20的夹杂物中脆性夹杂物为4个,塑性夹杂物为16个,单体所占面积也均大于50 μm2,其中最大的单体夹杂物为塑性的Ti-MnS类,面积仅为121.6 μm2;未伤损车轮中尺寸排在前20的夹杂物中脆性为6个,塑性为14个,且单体所占面积小于50 μm2的达到15个,占75%,其中最大的单体夹杂物为脆性的氧化物类,面积为443.2 μm2,说明未伤损车轮中夹杂物均以小尺寸、成弥散状分布于基体上。

图3 3组车轮轮辋中大尺寸夹杂物所占面积和类型划分图

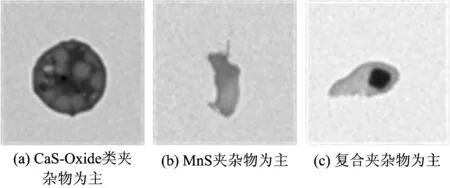

3组车轮轮辋金相试样中观测到的典型夹杂物形貌及经SEM-EDS确定的夹杂物成分如图4所示。由图4可见:图4(a)所示的球状或不规则多边形脆性夹杂物在辋裂车轮中被大量观察到;剥离车轮和未伤损车轮中多以如图4(b)所示形貌多样的塑性MnS类夹杂物为主,如长条、纺锤形及其他不规则形状等,同时观察到存在少量分层现象的复合夹杂物;图4(c)所示分层的复合夹杂物,其外层多为灰色MnS类全包裹或半包裹着、内层以Oxides,CaS-Oxide类等为主的深黑色脆性夹杂物。

综上可见:①辋裂车轮中夹杂物的数量较多,主要为脆性夹杂物,脆性夹杂物中又以氧化物的比例为最高;剥离车轮中夹杂物的数量和所占面积较小,以MnS类塑性夹杂物为主;未伤损车轮中夹杂物的数量较多、所占面积较大,也以MnS类塑性夹杂物为主,尽管脆性夹杂物所占数量较少、面积较小,但其单体夹杂物的面积较大。②ASPEX自动扫描电镜与光学显微镜对钢中夹杂物在级别上的分析结果是一致的。③尽管未伤损车轮中夹杂物的数量较多、所占总面积较大,但随着其夹杂物尺寸的增加,单位面积上该尺寸范围的夹杂物数量先增加再逐渐减少,且存在的脆性氧化物夹杂均能很好地被MnS包裹并以较小的尺寸分布于基体中,反观辋裂车轮中大量存在CaS-Oxide类和Al,Ca,Ti类的脆性夹杂物,尽管观测到一定量的MnS类,却基本都以单体存在。④理论上,夹杂物的组成主要受到车轮钢生产工艺的影响,因3组车轮原钢材的生产工艺是相同的,则辋裂车轮轮辋中大量存在的脆性夹杂物应属于外来夹杂物。

图4 3组车轮轮辋金相试样中典型的夹杂物形貌和成分

2.2 伤损车轮微观缺陷和组织分析

1)辋裂车轮

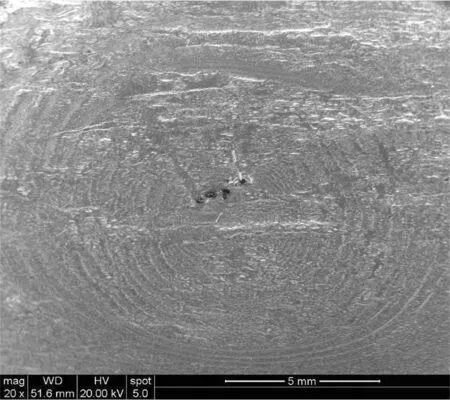

在20个辋裂车轮断口上的偶合面裂纹源区中均发现残留的大尺寸(长度大于1 mm)夹杂物。以某一辋裂车轮断口为例,如图5和图6所示,该夹杂物长度为2.3 mm,宽度约为0.6 mm。经EDS分析,20个辋裂车轮其断口上发现的毫米级夹杂物主要含有Al,O,Ca,Mg等元素,判断其为各种元素构成的复合氧化物,该夹杂物属于ASPEX中分析到的脆性夹杂物。

图5 辋裂车轮断口形貌

图6 辋裂车轮断口中裂纹源处残留的夹杂物形貌

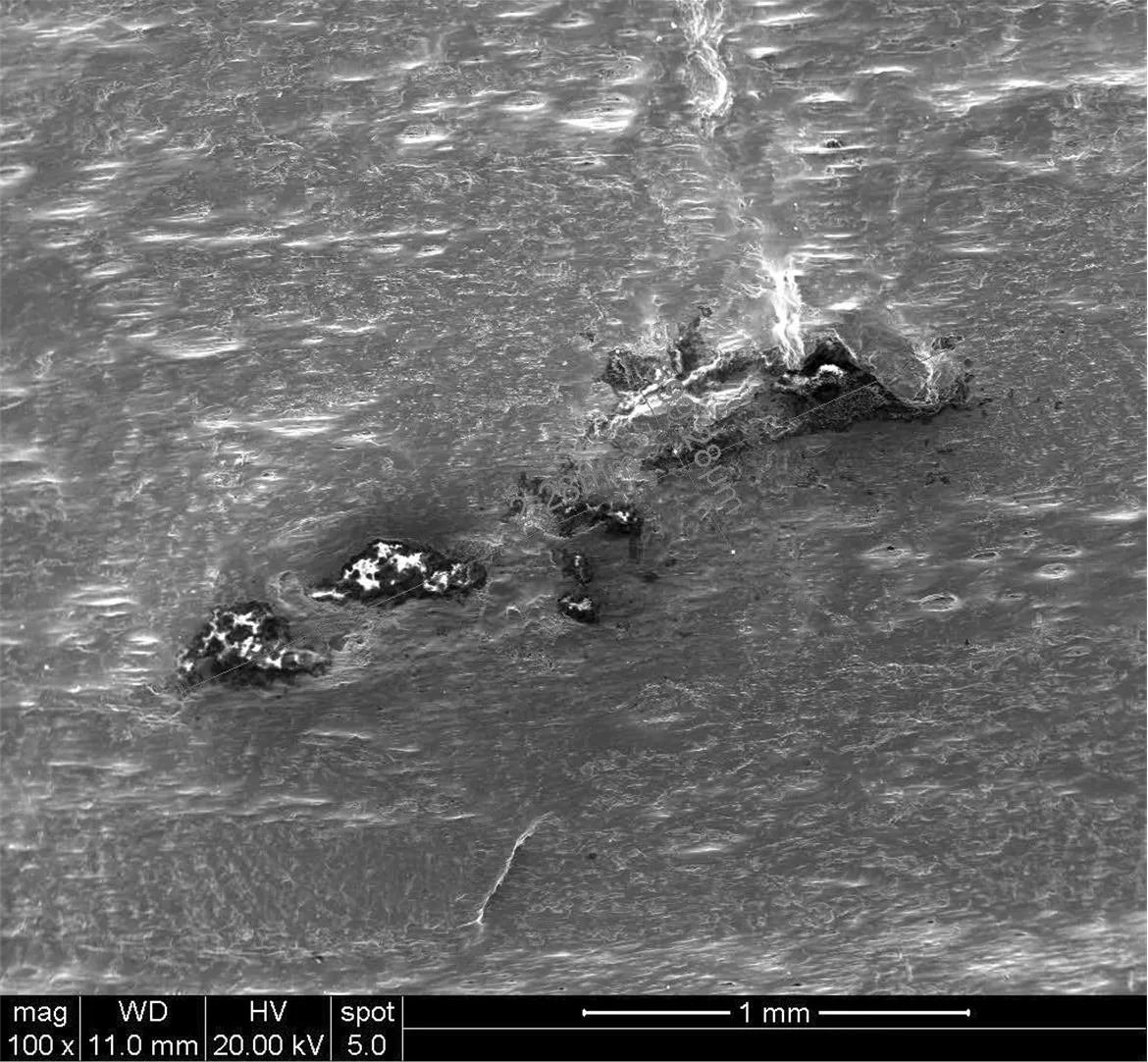

20个辋裂车轮的裂纹源均位于踏面下15~20 mm和距轮缘60~65 mm范围内,围绕裂纹源1周可见有明显的疲劳扩展条纹,废口呈现疲劳断裂性质,裂纹源的毫米级夹杂物是疲劳裂纹萌生的主要原因。因为脆性夹杂物的热膨胀系数约为基体热膨胀系数的50%,脆性夹杂物与基体组织不能协调一致变形,在热处理的冷却过程中脆性夹杂物会阻碍周围基体的收缩,导致在球状夹杂物周围形成空洞,进而促进裂纹萌生,采用SEM在辋裂车轮中夹杂物周围观察到的空洞和裂纹及其示意图如图7所示。由图7可见,脆性的复合氧化物夹杂与车轮基体之间还存在弹性性能的差异,脆性夹杂物比周围的基体组织承受了更大的载荷,在轮轨接触应力作用下,夹杂物周边会产生应力集中,易于萌生裂纹。

图7 球状夹杂物周围形成的空洞及裂纹

通过检测数据可知,尽管3组车轮的材料生产工艺相同,然而辋裂车轮组织中的脆性夹杂物处于绝对多数,与其余2组车轮完全不同,并且导致辋裂车轮失效的是毫米级尺寸的脆性氧化物类夹杂物,说明辋裂车轮中的此类夹杂物是由车轮钢在冶炼或浇注过程中混入耐材或熔渣等原因造成的,属于外来夹杂物,与脱氧和凝固时生成的内生夹杂物相比,外来夹杂物具有颗粒较大、外形不规则、分布规律不明显等特点。

2)剥离车轮

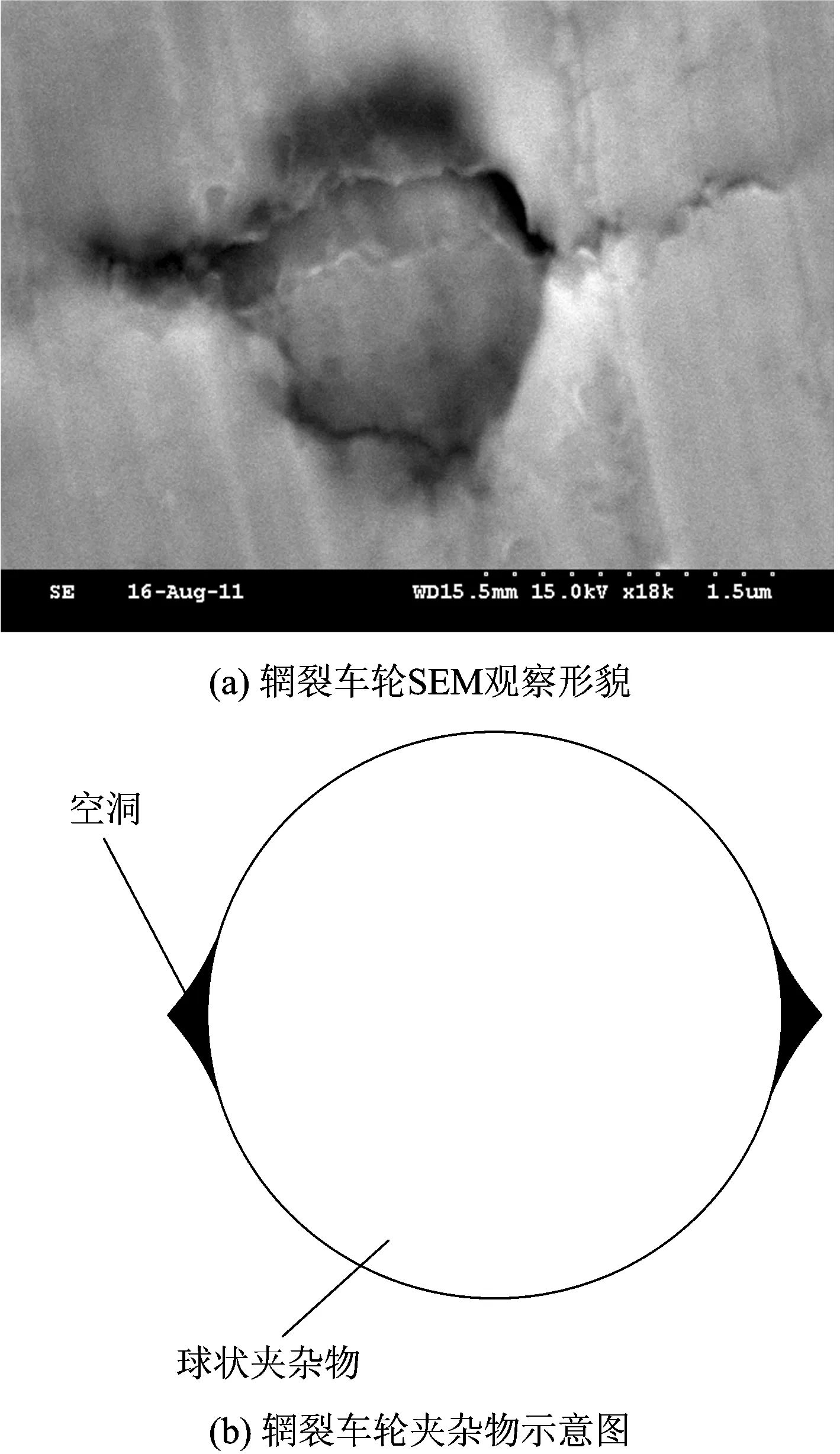

20个剥离车轮踏面的周圈均存在伤损,不规律分布着剥离坑,在剥离区域可观察到斜裂纹,剥离区域距轮辋外侧面约35~45 mm,最大的剥离坑宽度约15 mm,剥离最深点达到2 mm。剥离车轮踏面的典型形貌如图8所示。

图8 剥离车轮踏面的典型形貌

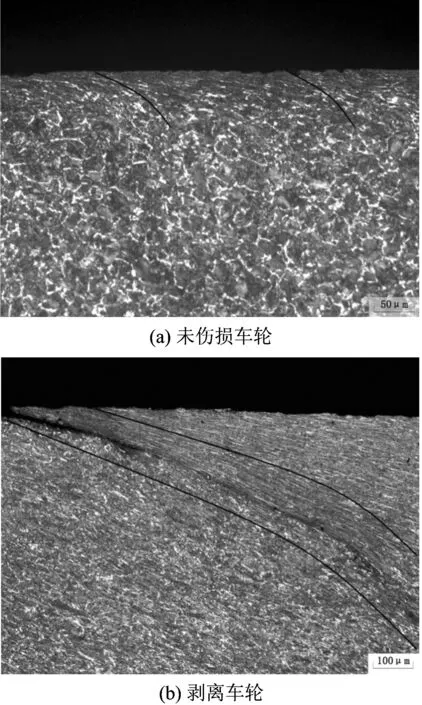

剥离车轮踏面和未伤损车轮踏面的轮轨接触区域近表层组织对比情况如图9所示。从图9可以看出:剥离车轮踏面和未伤损车轮踏面的轮轨接触区域近表层组织均发生了塑性变形,但两者的塑性变形程度差异明显;未伤损车轮踏面近表层组织的塑性变形较为轻微,只存在于接近表层的区域,而且塑性变形层的平均厚度仅约为0.1 mm,依然可以观察到完整的珠光体组织,另外塑性变形层中还可见与塑性变形方向一致的裂纹;剥离车轮踏面近表层塑性变形层的厚度及相对变形量明显大于未伤损车轮的,而且没有观察到完整的珠光体组织,在塑性变形层中也可见与塑性变形方向一致的裂纹,此种裂纹进一步扩展即可形成踏面剥离掉块,剥离车轮踏面塑性变形层的平均厚度接近1 mm,为未伤损车轮踏面近表层塑性变形层厚度的10倍。

车轮踏面形成塑性变形层的厚度与轮轨接触应力及材质强度有关,由表2可知剥离车轮和未伤损车轮的拉伸强度基本相同,出现上述现象的原因是剥离车轮踏面轮轨接触区域受到的横向应力作用比未伤损车轮同样位置大的多,轮轨模拟试验机上也可观察到同样的现象[4],塑性变形层厚度和相对变形量较大会导致疲劳裂纹的萌生,并在车轮踏面形成剥离损伤。结合ASPEX对夹杂物的分析结果,剥离车轮和未伤损车轮的夹杂物组成、性质、尺寸基本一致,没有本质上的差异,由此可见,对剥离车轮而言,轮轨力作用下的塑形变形是产生车轮踏面剥离的主要原因。

图9 踏面塑性变形层形貌

3 结 论

(1)辋裂车轮中的夹杂物数量较多且以脆性夹杂为主,脆性夹杂物占夹杂物总数的85%;剥离车轮轮辋中夹杂物数量较少且以MnS类塑性夹杂物为主,塑性夹杂物占夹杂物总数的84%;未伤损车轮轮辋中夹杂物数量较多且以MnS类塑性夹杂物为主,塑性夹杂物占夹杂物总数的93%。

(2)辋裂车轮中存在的毫米级脆性氧化物类夹杂物是疲劳裂纹萌生的主要原因,轮辋中大量存在的脆性夹杂物属于冶炼或浇注过程中混入耐材或熔渣等外来夹杂物。

(3)剥离和未伤损车轮踏面塑性变形层的平均厚度分别约为1和0.1 mm,剥离车轮踏面塑性变形层厚度和相对变形量较大是导致其踏面疲劳裂纹萌生并形成剥离损伤的主要原因。

(4)未伤损车轮尽管其夹杂物数量较多、所占的总面积较大,但其中的脆性氧化物类夹杂物均能很好地被MnS类塑性夹杂物包裹,并以较小的尺寸分布于基体中,这与辋裂车轮中脆性夹杂物都以单体方式存在所不同。未伤损车轮轮辋中这种脆性氧化物类夹杂物的分布方式有助于减缓裂纹的萌生。

[1]张斌,付秀琴. 铁路车轮、轮箍踏面剥离的类型及形成机理[J]. 中国铁道科学,2001,22(2):73-78.

(ZHANG Bin, FU Xiuqin. Type and Formation Mechanism of Railway Wheel and Tire Tread Spall [J]. China Railway Science, 2001, 22(2): 73-78. in Chinese)

[2]丛韬,付秀琴,张斌,等.简析高速重载工况对车轮轮辋疲劳裂纹萌生的影响[J]. 铁道机车车辆,2014,34(5):24-27.

(CONG Tao, FU Xiuqin, ZHANG Bin, et al. Effect of Fatigue Crack Initiation in Wheel Rims under Condition of Heavy Haul and High Speed [J]. Railway Locomotive & Car, 2014, 34(5): 24-27. in Chinese)

[3]KAUSHIK P, PIELET H, YIN H. Inclusion Characterisation: Tool for Measurement of Steel Cleanliness and Process Control:Part 1 [J]. Ironmaking & Steelmaking, 2009, 36(8): 561-570.

[4]周桂源,何成刚,文广,等. 横向力对列车车轮踏面表层材料塑性变形的影响 [J]. 中国铁道科学,2015,36(6):104-110.

(ZHOU Guiyuan, HE Chenggang, WEN Guang, et al. Effect of Lateral Force on Plastic Deformation of Surface Layer Material of Train Wheel Tread [J]. China Railway Science, 2015, 36(6): 104-110. in Chinese)

[5]BEVAN A, MOLYNEUX-BERRY P, EICKHOFF B, et al. Development and Validation of a Wheel Wear and Rolling Contact Fatigue Damage Model [J]. Wear, 2013, 307(1/2):100-111.

[6]MOLYNEUX-BERRY P, DAVIS C, BEVAN A. The Influence of Wheel/Rail Contact Conditions on the Microstructure and Hardness of Railway Wheels [J]. The Scientific World Journal, 2014, 2014:1-16.

[7]翟婉明. 高速铁路轮轨系统的最优动力设计原则 [J]. 中国铁道科学,1994,15(2):16-21.

(ZHAI Wanming. Principles of Optimum Dynamic Design for High-Speed Wheel/Rail Systems [J]. China Railway Science, 1994, 15(2): 16-21. in Chinese)

[8]卜继玲,李芾,付茂海,等. 重载列车车辆轮轨作用研究 [J]. 中国铁道科学,2005,26(5):52-56.

(BU Jiling, LI Fu, FU Maohai, et al. Research on Wheel/Rail Action of Heavy Haul Train [J]. China Railway Science, 2005, 26(5): 52-56. in Chinese)

[9]于会香,邵肖静,张静,等. 采用ASPEX扫描电镜研究钢中总氧和非金属夹杂物的定量关系[J]. 工程科学学报,2015,37(增1):35-44.

(YU Huixiang, SHAO Xiaojing, ZHANG Jing, et al. Study on the Quantitative Relationship between Total Oxygen Content and Non-Metallic Inclusion in Steel with ASPEX SEM[J]. Chinese Journal of Engineering, 2015, 37(Supplement 1): 35-44. in Chinese)

[10]王新华,李秀刚,李强,等. X80管线钢板中条串状CaO—Al2O3系非金属夹杂物的控制 [J]. 金属学报,2013,49(5):553-561.

(WANG Xinhua, LI Xiugang,LI Qiang, et al. Control of String Shaped Non-Metallic Inclusions of CaO—Al2O3System in X80 Pipeline Steel Plates[J]. Acta Metallurgica Sinica, 2013, 49(5):553-561. in Chinese)

[11]王林珠,李京社,熊家泽,等. 国内外95CrMo中空钢成品洁净度及组织性能分析 [J]. 中国冶金,2014,24(12):5-11.

(WANG Linzhu, LI Jingshe, XIONG Jiaze, et al. Analysis on Cleaniness, Microstructure and Properties of the Finished Hollow Steel 95CrMo Product from Domestic and Abroad[J]. China Metallurgy, 2014, 24(12):5-11. in Chinese)

[12]任学冲,李胜军,高克玮,等. 室温下高速车轮钢断裂韧性与冲击韧性的关系[J]. 中国铁道科学,2012,33(1):93-97.

(REN Xuechong, LI Shengjun, GAO Kewei, et al. The Relationship between Fracture Toughness and Impact Toughness of High-Speed Wheel Steel at Room Temperature[J]. China Railway Science, 2012, 33(1): 93-97. in Chinese)

[13]张斌,张弘,付秀琴. 新材质重载货车车轮性能研究[J]. 中国铁道科学,2009,30(5):65-70.

(ZHANG Bin, ZHANG Hong, FU Xiuqin. Performance Study on the Wheels of New Material for Heavy Haul Freight Trains[J]. China Railway Science, 2009, 30(5): 65-70. in Chinese)

[14]董仁泽,董茜. 碳素结构钢的回火脆性与抗剥离耐磨车轮的研制[J]. 中国铁道科学,1997,18(4):82-87.

(DONG Renze, DONG Qian. High Temperature Temper Brittleness of Carbonic Steel and Development of Fatigue Peelback Resistant Wheel[J]. China Railway Science, 1997, 18(4): 82-87. in Chinese)

[15]张弘. 动车组车轮踏面浅表层裂纹成因分析[J]. 铁道机车车辆,2016,36(1):6-9.

(ZHANG Hong. Reason Analysis of Shallow Surface Cracks on EMU Wheels Tread[J]. Railway Locomotive & Car, 2016, 36(1): 6-9. in Chinese)