超声冲击和机械打磨提高SMA490BW钢焊接接头超高周疲劳性能

何柏林,张枝森,谢学涛,金 辉,李 力

(华东交通大学 材料科学与工程学院,江西 南昌 330013)

目前,我国高速列车车体和转向架的结构大多采用钢板焊接结构或铝合金焊接结构[1-2]。在实际应用中,转向架焊接构架的破坏大多始于焊接接头[3-4],这是由于在焊接接头处的气孔、夹渣等缺陷较多,应力集中系数大,容易产生裂纹并扩展,从而降低转向架焊接构架的疲劳强度和使用寿命[5-6]。随着我国铁路客运高速化、货运重载化的发展,焊接接头出现裂纹的现象越来越频繁,这种现象已经引起了国内外学者的重视[7]。材料的失效一般源于材料表面,以适当方法强化材料的表面性能可以提高材料的疲劳性能。近年来,学者们对焊接钢结构超高周疲劳性能做了大量研究,并取得了诸多成果[8-12],但是关于超声冲击和机械打磨提高焊接接头超高周疲劳性能的报道不多。

目前,列车转向架的焊接构架一般采用喷丸强化提高其疲劳性能,但消耗的能量较大、工作效率较低。机械打磨常用于铁路钢轨的表面修复,以延长其使用寿命,但少用于改善焊接结构的性能[12-13]。超声冲击是一种利用大功率冲击头高频冲击材料表面,使材料表面产生弹塑性变形、细化表层组织、改变表面残余应力状态的表面强化方法。在机械碾压、喷丸强化、激光冲击等改善焊接接头性能的表面处理工艺中,超声冲击处理具有结构轻巧、操作简易、成本低、效率高等优点,是提高焊接结构疲劳性能最有效的方法之一[14-18]。

本文以动车组转向架用SMA490BW钢为研究对象,对其焊接接头分别采用超声冲击和机械打磨处理,并进行超声疲劳试验。通过测试和观察接头的残余应力、微观组织、断口形貌等,分析超声冲击和机械打磨对焊接接头超高周疲劳性能的影响。

1 试验材料及处理方法

1.1 试验材料

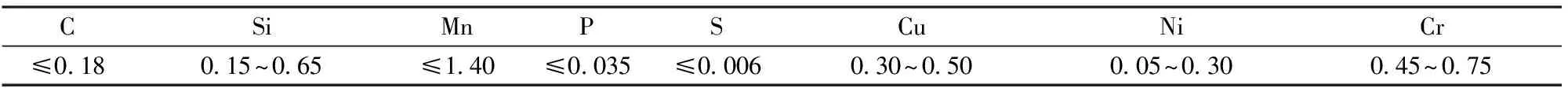

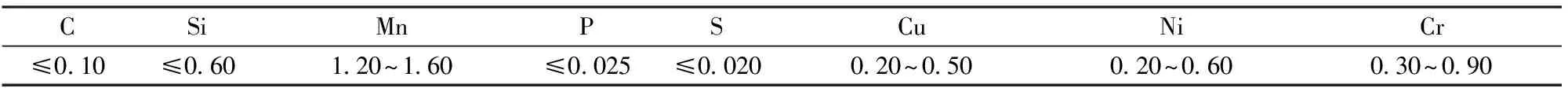

试验材料为动车组转向架用SMA490BW钢,属于热轧耐候钢,其化学成分见表1。焊接采用牌号为TH550-NQ-Ⅱ的焊丝,其化学成分见表2。

1.2 焊接工艺

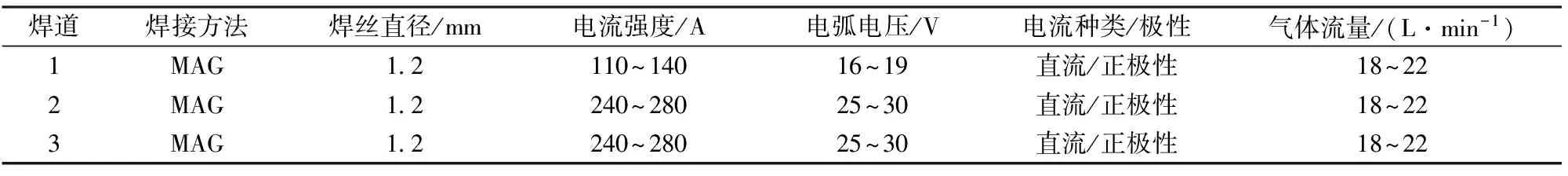

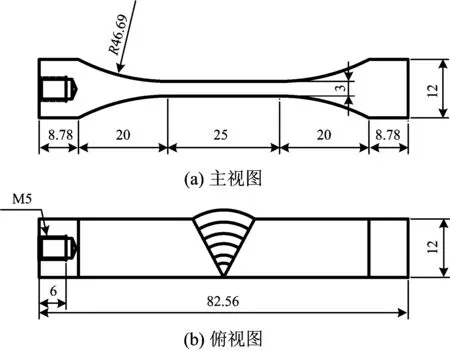

焊接所用的原始钢板尺寸为300 mm×150 mm×12 mm。机械加工出角度约为60°的Ⅴ形坡口,采用平板对接接头形式,组装间隙为2~3 mm。焊接方法为熔化极活性气体保护焊(MAG),保护气体采用混合富氩气体(其中φ(Ar)=80%,φ(CO2)=20%),焊缝采用多层多道焊,其工艺参数见表3。利用线切割机在垂直于焊缝方向(即保证焊缝位于试件中心)截取薄板状疲劳试件20个,试件的形状和尺寸如图1所示。

表1 SMA490BW钢的化学成分(质量分数) %

表2 TH550-NQ-Ⅱ焊丝的化学成分(质量分数) %

表3 焊接工艺参数

图1 试件的几何尺寸(单位:mm)

1.3 超声冲击和机械打磨处理

将试件分为5组,每组4个试件。第1组为原始焊态试件,不做任何处理。第2组采用HJ—Ⅲ型超声冲击设备对焊接钢板进行局部冲击:略施压力将超声冲击枪对准焊趾或焊根区域,并与水平呈约45°,冲击针沿着焊缝方向排列,在自重的条件下完成超声冲击的过程。在冲击过程中,冲击枪沿焊趾或焊根两侧小幅度摆动,以获得理想的过渡圆弧外形,冲击电流为1.5 A,冲击时间为10 min。第3组的冲击过程与第2组基本一致,且冲击时间也为10 min,只是将冲击电流提高为2.0 A。第4组与第3组的冲击电流和冲击时间一样,分别为2.0 A和10 min,只是将超声冲击枪垂直放置于焊接钢板上方,对整条焊缝及附近区域进行全覆盖冲击。第5组不作超声冲击处理,仅先用电磨砂轮对焊趾和焊根区域进行粗磨,再用800#金刚砂纸细磨,以降低焊缝余高,改善试件表面形貌。

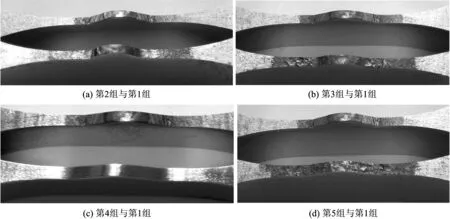

处理后的各组试件与原始焊态试件的焊趾处形貌对比如图2所示。图中:下面的试件为处理后的试件,上面的为原始焊态试件。

图2 处理后的试件与原始焊态试件的焊趾处形貌对比

2 试验内容

2.1 残余应力测试

利用Stress3000型X射线应力仪分别对超声冲击前后的焊接大板以及加工成型的试件进行测试。分别在接头焊趾表层的待测区域测得3个残余应力数据,并取平均值。

2.2 超声疲劳试验

采用超声疲劳试验系统(天津天东科技发展有限公司研制),分别对5组试件进行相同应力(σmax=330 MPa)下的疲劳试验。载荷类型为轴向拉压载荷,加载频率为19.65 kHz,应力比为-1。由于试件的温度会因为吸收超声振动能量和内部摩擦生热而急剧升高,在试验中采用循环水冷的方式控制试件的温度,避免异常升温对疲劳性能的影响。试验中通过设定电流的大小控制应力,并记录试件断裂的时间。

利用AxioVert.A1型倒置万能材料显微镜观察试件的金相组织,借助ΣIGMA型扫描电镜观察断口形貌。

3 结果和分析

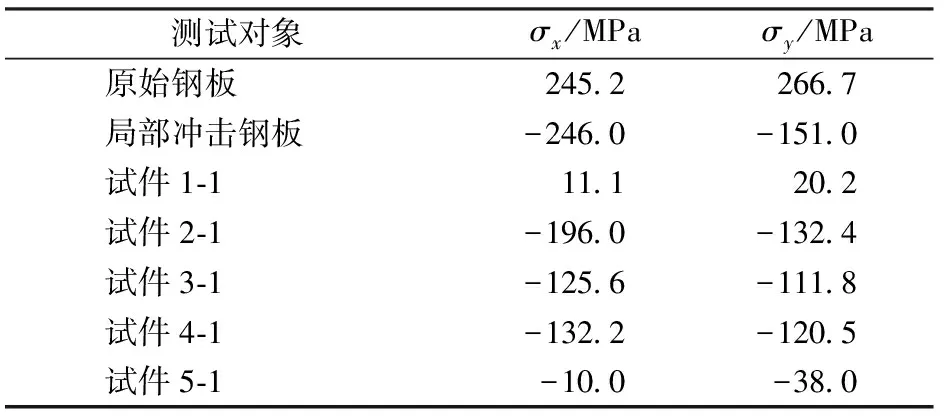

残余应力测试结果见表4。表中:σx为沿焊缝方向的残余应力;σy为垂直于焊缝方向的残余应力;应力为正表示拉应力、为负表示压应力。

表4 超声冲击前后焊趾处的残余应力

注:局部冲击钢板受到的冲击电流为1.5 A,冲击时间为10 min。

由表4可见:原始钢板焊趾表面x和y方向的残余应力分别高达245.2和266.7 MPa,进行局部超过冲击后,x和y方向的残余应力变成了-246.0和-151.0 MPa,表层的拉应力全部转为了较大数值的压应力。值得注意的是,将焊接钢板切割加工成试件后,其焊趾处的残余应力值均有所降低。

目前对超声冲击消除焊接残余拉应力机理的解释还不统一。一般认为,超声冲击的高频能量促使残余应力区发生塑性变形,原有的位错结构随着表层金属发生屈服而改变。位错从不稳定的高能位(对应着拉应力)运动到相对稳定的低能位(对应着压应力),进而形成低能组态、低弹性性能的构造。此过程中,被冲击区域的应力水平下降,残余应力重新分布,近表层的拉应力全部转变为压应力。试件承受外界的交变载荷时,近表层的压应力可以抵消部分拉应力,并且抑制表层疲劳裂纹的萌生和早期扩展,进而提高材料的疲劳强度。

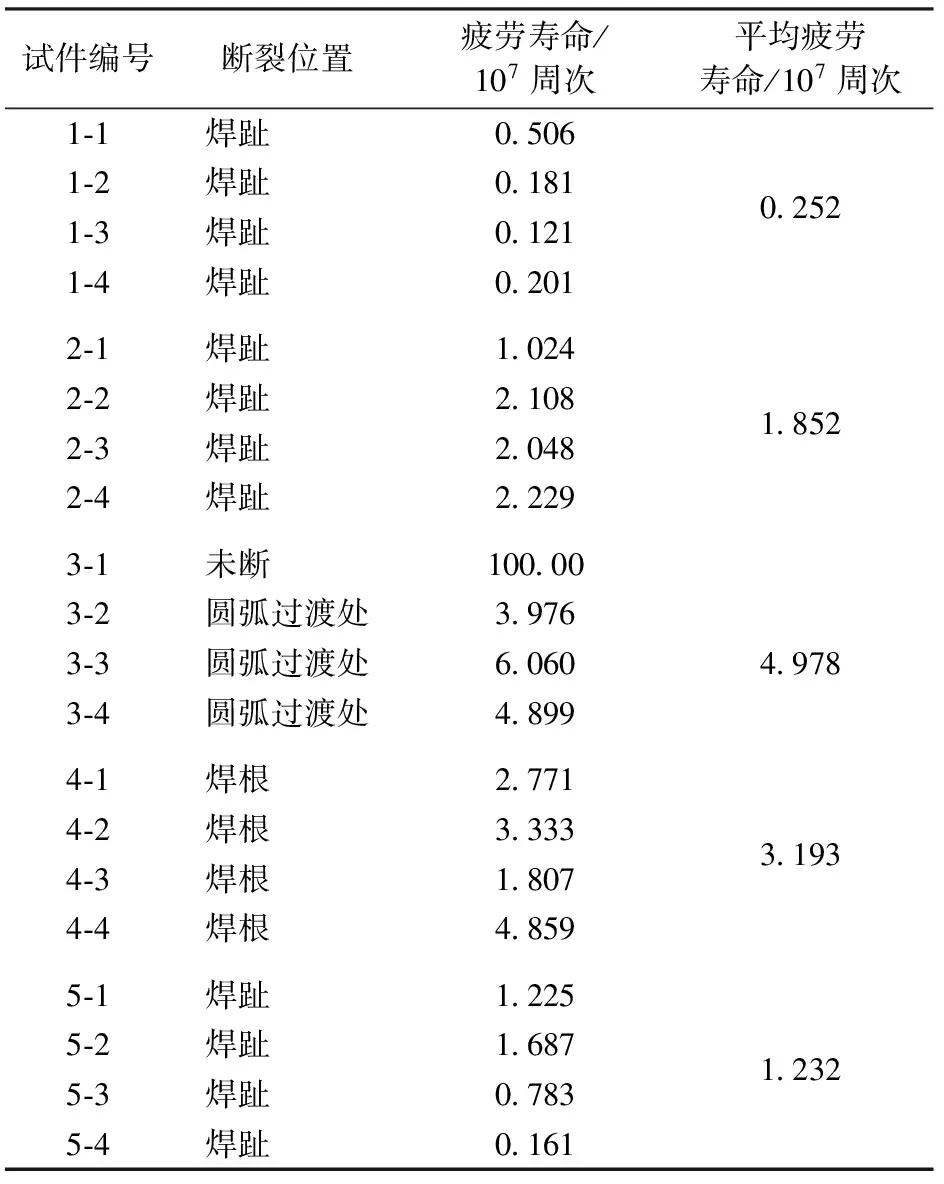

超声疲劳试验的结果见表5。由表5可见:在330 MPa应力水平下,第1组试件的平均疲劳寿命仅为0.252×107周次,而第5组试件的平均疲劳寿命达到了1.232×107周次,疲劳寿命提高约5倍;结合图2(d)还可以看出,第5组试件的表面光滑且具有金属光泽,机械打磨不仅增大了焊趾处的过渡半径,还有效地去除了咬边、凹坑、微裂纹等容易形成应力集中的表面缺陷,使试件的疲劳寿命得到了显著的提高,说明焊接接头经机械打磨后,试件的表面形貌会显著地影响其疲劳性能;相比原始焊态试件,经超声冲击后的第2,3和4组试件的平均疲劳寿命分别提高了约7,20和13倍,这说明机械打磨和超声冲击均能显著提高焊接接头的抗疲劳性能;第2—第5组试件的疲劳寿命在达到107周次后仍然会发生疲劳断裂,表明不存在传统意义上的疲劳极限。

表5 超声疲劳试验数据

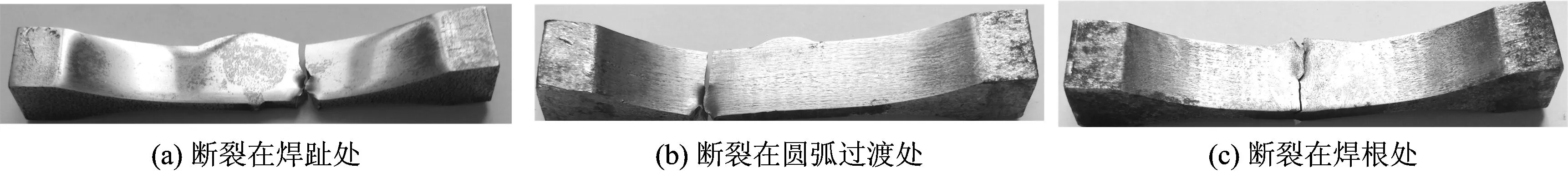

除了第3组试件在圆弧过渡处(母材)断裂外,其他各组试件均在焊趾或焊根部位断裂。这是由于焊缝余高和焊接缺陷(裂纹、咬边、凹坑、未焊透、夹杂等)的存在而使焊趾或焊根部位产生严重的应力集中,容易促使疲劳微裂纹的产生和扩展,并最终导致试件的断裂、失效。

试件不同断裂位置处的断裂形貌如图3所示。由图3可见:焊接接头经超声冲击后,试件在焊缝区域的表面形貌发生了明显变化。

图3 试件不同断裂位置处的断裂形貌

超声冲击的作用体现在3个方面:①致使表层晶粒细化;②在焊趾(焊根)处引入残余压应力;③修整焊趾(焊根)外形。对比第2和第3组试件发现:提高超声冲击电流后,试件的平均疲劳寿命从1.852×107周次提高到了4.978×107周次。这是由于冲击能量的增强加剧了表层晶粒的细化程度,增加的晶界阻碍了裂纹的扩展;焊趾处过渡半径的增大,使该处的应力集中系数大幅度降低。值得注意的是,第3组试件大多在圆弧过渡处断裂,这是由于焊趾(焊根)经过超声冲击得到加强后,疲劳裂纹转而倾向在试件表面的其他缺陷处萌生,而机械加工良好的试件3-1,其疲劳寿命甚至达到1×109周次以上。

对比第3和第4组的试件可知:在相同的冲击参数下,冲击方式的不同(局部冲击和全覆盖冲击)也会导致试件疲劳寿命的差异。这2种焊接接头处理方式在试件表层引入的残余压应力值相近(见表4),主要区别在于焊趾外形的不同,全覆盖冲击获得的焊趾过渡半径要大于局部冲击的(见图3(b)和(c))。理论上,焊趾处应力集中系数更小的第4组试件应具有更高的疲劳寿命,但结果正好相反。此时决定试件疲劳寿命的因素不再是焊趾外形变化带来的应力集中改变,试件上其他缺陷带来的应力集中程度可能更严重。第4组试件采用全覆盖冲击在提高焊接接头疲劳强度的同时,也可能在焊根区域引入了“叠形缺陷”。全覆盖冲击过程中,原为焊根余高部分的金属在冲击针的高频撞击下发生严重的塑形变形,并且叠加在材料的原始表面上,形成类似冷裂纹的“叠形缺陷”。

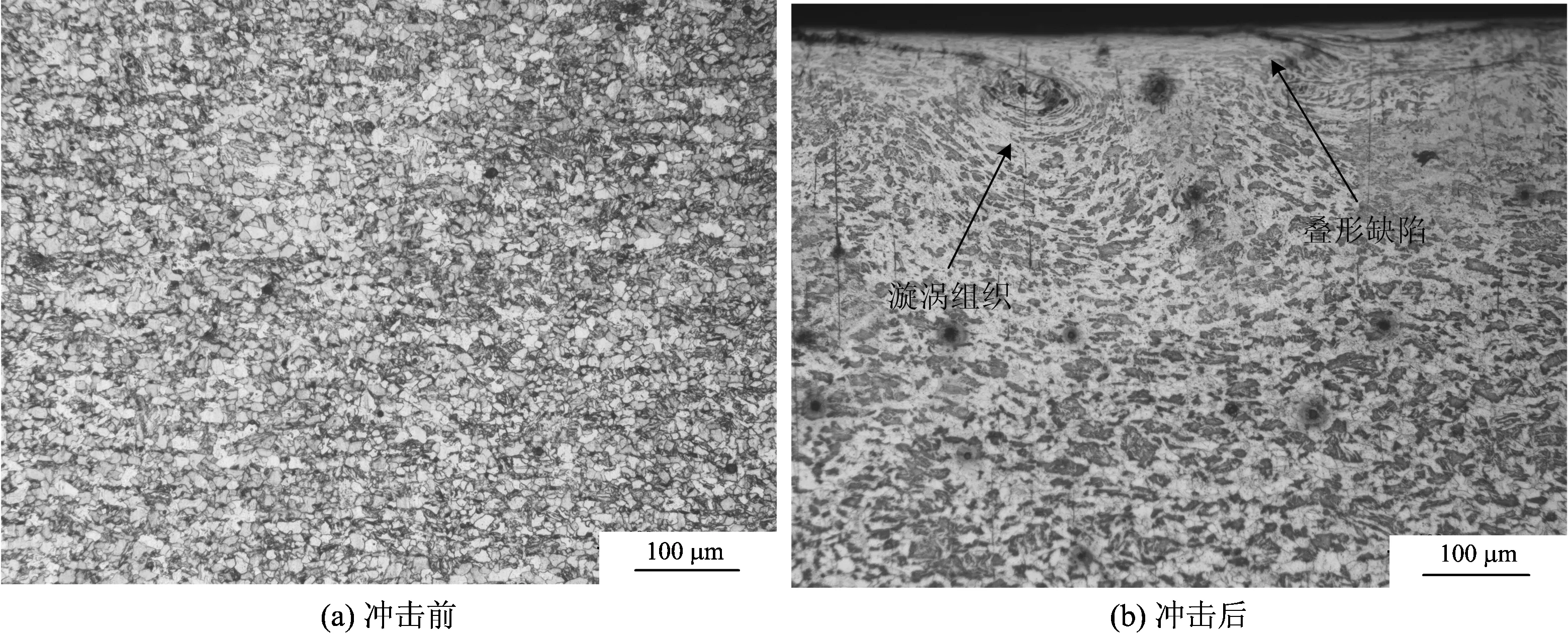

超声冲击前后焊根表层金相组织的变化如图4所示。由图4可见:冲击中高频能量的输入使近表层组织产生了剧烈的塑性变形,可明显观察到流变组织及漩涡组织的存在;同时,表层金属出现了一定程度的损伤,这些由于冲击引入的微裂纹极可能发展成疲劳源,降低焊接接头的疲劳强度。

可见,第3组试件的冲击参数和冲击方式最佳。

图4 超声冲击前后焊根表层金相组织的变化

图5为试件的断口形貌。如图5(a)所示,原始焊态试件断口的疲劳裂纹萌生于焊趾表面,有明显向外辐射的放射台阶和放射状条纹。裂纹从材料表面萌生,裂纹早期的扩展会受到交变载荷和冷却水腐蚀的综合作用,因此裂纹源区呈现一定的腐蚀形貌。虽然机械打磨可以明显提高焊态试件的疲劳寿命,但疲劳失效的起始位置与原始焊态试件的相同。如图5(b)所示,疲劳裂纹从焊趾表面的应力集中处萌生,并且向四周呈放射状。放射状裂纹扩展时发生塑性变形,进而产生撕裂棱,相邻撕裂棱的高度差越大,说明裂纹扩展时需要克服更大的滑移抗力。经超声冲击后,焊接接头的疲劳裂纹可能在焊趾或焊根处萌生,也可能转移到试件表面其他缺陷处萌生。如图5(c)所示,由于超声冲击不当,焊根近表层引入了“叠形缺陷”,疲劳裂纹从该缺陷处萌生,并观察到了明显的疲劳条纹。这些条纹呈1簇平行的弧线,凸侧指向裂纹扩展方向,凹侧指向裂纹源,条纹间距随着扩展速率的加快由密变疏。如图5(d)所示,经超声冲击后的焊接接头,其裂纹从试件表面其他缺陷处萌生,不同高度起始的疲劳裂纹在扩展中相遇、汇合,形成辐射状台阶。

图5 断口形貌

如图5(e)所示,在多数断口的裂纹扩展区内均发现了疲劳辉纹的存在。该区域由许多高低不等的大小断块组成,每个断块上都分布着相互平行且细密连续的疲劳辉纹。辉纹与裂纹的扩展方向垂直,间距随裂纹扩展速度的增加而增大。该区域还分布着不连续的二次裂纹,二次裂纹会消耗主裂纹的能量,可以延缓裂纹的早期扩展。如图5(f)所示,所有试件瞬断区的形貌大致相同,该区域分布着形状和大小不一的混合型韧窝,表现为典型的塑性断裂特征,部分韧窝底部有第二相粒子的存在。

4 结 论

(1)超声冲击和机械打磨可显著地提高转向架用SMA490BW钢焊接接头的超高周疲劳性能。在330 MPa应力条件下,原始焊态试件平均经历0.252×107周次断裂,经机械打磨的试件平均经历1.232×107周次断裂,疲劳寿命提高约5倍;经超声冲击后,试件的平均疲劳寿命最高可达4.978×107周次,相比焊态试件提高了约20倍。

(2)超声冲击的工艺参数和冲击方式对焊接接头的疲劳性能具有很大的影响,不当的超声冲击甚至会造成材料表面的损伤。采用2.0 A的冲击电流,对焊趾及焊根进行20 min的局部超声冲击,可获得最佳的冲击效果。

(3)焊接接头的疲劳裂纹一般从焊趾或焊根处萌生,经超声冲击后,裂纹的萌生位置可能转移到材料表面的其他缺陷处。

[1]闫桂玲,王弘,康国政,等.高速列车用6065A铝合金超高周疲劳性能试验研究[J].中国铁道科学,2014,35(1):67-71.

(YAN Guiling, WANG Hong, KANG Guozheng, et al. Experimental Study on the Very High Cycle Fatigue Properties of 6065A Aluminum Alloy for High Speed Train[J].China Railway Science,2014, 35(1):67-71. in Chinese)

[2]ZHANG Hai,WANG Dongpo,XIA Liqian,et al.Effects of Ultrasonic Impact Treatment on Pre-Fatigue Loaded High-Strength Steel Welded Joints[J]. International Journal of Fatigue,2015,80: 278-287.

[3]周张义,李芾,安琪,等.钢结构焊缝疲劳强度分析技术的最新进展[J].中国铁道科学,2009,30(4):69-75.

(ZHOU Zhangyi,LI Fu,AN Qi,et al. Latest Development of Fatigue Strength Analysis Technology for Welds in Steel Structures[J].China Railway Science, 2009,30(4):69-75. in Chinese)

[4]李晓峰,谢素明,时慧焯,等.车辆焊接结构疲劳寿命评估方法研究[J].中国铁道科学,2007,28(3):74-78.

(LI Xiaofeng,XIE Suming,SHI Huizhuo,et al. Study on the Analysis Method for Fatigue Life Prediction of Vehicle Welded Structure[J].China Railway Science, 2007,28(3):74-78. in Chinese)

[5]何柏林,于影霞,余皇皇,等.超声冲击对转向架焊接十字接头表层组织及疲劳性能的影响[J].焊接学报, 2013, 34(8): 51-54.

(HE Bolin,YU Yingxia,YU Huanghuang,et al.Effect of Ultrasonic Impact on the Surface Microstructure and Fatigue Properties of Welded Cross Joint for Train Bogie[J].Transactions of the China Welding Institution, 2013,34(8):51-54. in Chinese)

[6]ZHU Mingliang,XUAN Fuzhen,DU Yannan,et al.Very High Cycle Fatigue Behavior of a Low Strength Welded Joint at Moderate Temperature[J]. International Journal of Fatigue,2012,40: 74-83.

[7]肖乾,方俊.铁道车辆轮轨滚动接触疲劳裂纹研究综述[J].华东交通大学学报, 2015,31(1):16-21.

(XIAO Qian,FANG Jun.Research Review on Wheel-Rail Contact Fatigue Crack of Railway Vehicles[J].Journal of East China Jiaotong University,2015,31(1):16-21. in Chinese)

[8]HE Chao, HUANG Chongxiang, LIU Yongji, et al. Fatigue Damage Evaluation of Low-Alloy Steel Welded Joints in Fusion Zone and Heat Affected Zone Based on Frequency Response Changes in Gigacycle Fatigue[J]. International Journal of Fatigue,2014,61: 297-303.

[9]刘永杰,何超,方冬慧,等.焊接接头超高周疲劳实验研究[J].实验力学,2011, 26(5): 617-624.

(LIU Yongjie, HE Chao, FANG Donghui, et al. Experimental Investigation on Very High Cycle Fatigue Behavior of Welded Joint[J].Journal of Experimental Mechanics, 2011,26(5): 617-624. in Chinese)

[10]CREMER M,ZIMMERMANN M,CHRIST H J. High Frequency Cyclic Testing of Welded Aluminium Alloy Joints in the Region of Very High Cycle Fatigue (VHCF)[J]. International Journal of Fatigue,2013,57: 120-130.

[11]SCHAUMANN P, STEPPELER S,CHRIST H J. Fatigue Tests of Axially Loaded Butt Welds up to Very High Cycles[J].Procedia Engineering,2013,66: 88-97.

[12]何柏林,张枝森,谢学涛,等. 加载环境对合金超高周疲劳行为的影响[J]. 华东交通大学学报,2016, 33(5): 51-57.

(HE Bolin, ZHANG Zhisen, XIE Xuetao, et al. Effect of Loading Conditions on the Ultra High Cycle Fatigue Behavior of Alloy [J]. Journal of East China Jiaotong University, 2016, 33(5):51-57.in Chinese)

[13]刘月明,李建勇,蔡永林,等.钢轨打磨技术现状和发展趋势[J].中国铁道科学,2014,35(4):29-37.

(LIU Yueming,LI Jianyong,CAI Yonglin, et al. Current State and Development Trend of Rail Grinding Technology[J].China Railway Science,2014,35(4):29-37. in Chinese)

[14]周清跃,田常海,张银花,等.高速铁路钢轨打磨关键技术研究 [J].中国铁道科学,2012,32(2):66-70.

(ZHOU Qingyue, TIAN Changhai,ZHANG Yinhua, et al. Research on Key Rail Grinding Technology of High-Speed Railway[J].China Railway Science,2012,32(2):66-70. in Chinese)

[15]MASSOUD M, DING Hongtao.A Review of Ultrasonic Peening Treatment[J]. Materials and Design,2015,87: 1072-1086.

[16]ARUN Prakash N,GNANAMOORTHY R,KAMARAJ M.Surface Nanocrystallization of Aluminium Alloy by Controlled Ball Impact Technique[J].Surface & Coatings Technology,2012,210:78-89.

[17]BRIAN Vilhauer,CAROLINE Rose Bennett,ADOLFO Benjamin Matamoros, et al.Fatigue Behavior of Welded Coverplates Treated with Ultrasonic Impact Treatment and Bolting[J].Engineering Structures,2012,34:163-172.

[18]王东坡,龚宝明,吴世品,等.焊接接头与结构疲劳延寿技术研究进展综述[J]. 华东交通大学学报,2016, 33(6): 1-14.

(WANG Dongpo, GONG Baoming, WU Shipin,et al. Research Review on Fatigue Life Improvement of Welding Joint and Structure[J]. Journal of East China Jiaotong University, 2016, 33(6):1-14. in Chinese)