高速铁路隧道仰拱结构受力现场实测分析

杜明庆,张顶立,张素磊,房 倩

(1.青岛理工大学 土木工程学院,山东 青岛 266033;2.北京交通大学 隧道及地下工程教育部工程研究中心,北京 100044)

高速铁路隧道仰拱结构的稳定性直接影响隧道的整体稳定和运营安全。在新建和已运营的隧道中,隧道底部结构若出现开裂、破损甚至沉陷错台等现象,将危及行车安全[1-9]。

由于高速列车的速度较快,为保证轨道的平顺性,对隧道基底结构的沉降变形提出了更高的要求,因此迫切需要全面了解隧道仰拱的受力变形特征。针对仰拱的受力和变形问题,孔恒等[10]全面分析了隧底隆起的成因、分类与控制技术,总结和分析了隧底隆起破坏的3种基本外在表现形式;王明年等[11]通过大比例尺模型试验与有限元分析相结合的方法研究了隧道仰拱的力学行为;时亚昕[12]、周佳媚[13]研究了预制块仰拱结构的受力特性;施成华等[14-16]研究了铁路隧道基底结构的受力状态、病害产生的机理以及病害的整治措施;钟祖良等[17]分析了公路隧道底鼓的发生机理及主要影响因素。不少学者通过现场测试的方法对隧道结构受力进行了研究[18-20],主要分析了初支及二衬的受力和变形特征、初支与二衬之间接触压力随时间的发展规律和沿洞周的空间分布特性。然而这些研究多集中于分析其最终形态,对于仰拱底鼓的历时过程仍认识不足,常常导致选用的控制措施过于保守,造成不必要的浪费。

本文以兰新第二双线(兰新高铁)福川隧道为研究对象,在整治后的仰拱中埋设了混凝土应变计、钢筋应变计、土压力盒等测试元件,根据现场测试结果分析仰拱内部混凝土及钢筋的受力发展过程,提出福川隧道仰拱底鼓的3种程度,给出每种程度对应的控制措施,为整治高速铁路隧道仰拱的底鼓提供依据和参考。

1 现场测试

1.1 工程概况

福川隧道位于甘肃省永靖县境内,穿行于湟水河右岸高阶地和低中山区,起讫里程DK39+730—DK50+379,全长10 649 m,最大高度为12.23 m,宽度为14.70 m。洞内线路纵坡为人字坡,为双线隧道,隧道洞身一般埋深为50~180 m,最大埋深约270 m,最小埋深约7 m。地层以泥岩为主,局部间夹薄层砂岩,主要为紫红、棕红色,局部为灰绿色,泥钙质胶结,薄层—中厚层构造,成岩作用较差;泥岩为泥质结构,砂岩为粉、细砂状结构;节理裂隙较发育,弱风化,具膨胀性,属Ⅳ级围岩。

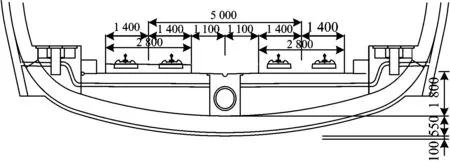

衬砌采用Ⅳa-1型,即初期支护喷C25混凝土,拱墙厚250 mm,仰拱厚100 mm;拱墙设φ6钢筋网,间距200 mm×200 mm;拱墙设置系统锚杆,间距为1.2 m×1.5 m,长度为3.0 m;拱墙设置Ⅰ18型钢钢架,纵向间距为1.0 m。二次衬砌为C30素纤维混凝土,拱墙厚450 mm,仰拱厚550 mm。仰拱结构横断面如图1所示。

图1 隧道仰拱断面图(单位:mm)

1.2 测试概况

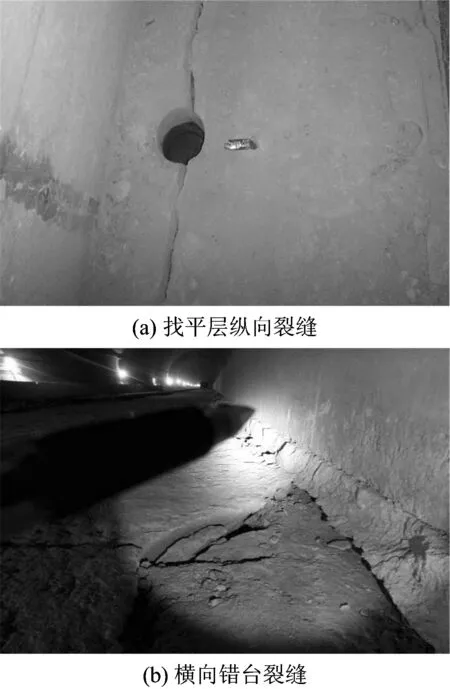

隧道施工完成后,对铺设的长钢轨进行小车复测,发现左右轨高程差超限。经测量、调查发现:隧道存在轨道上鼓、道床板与仰拱找平层脱离、仰拱开裂等现象;并且除个别裂缝斜向隧道中线外,大部分的裂缝均沿隧道纵向发展,裂缝呈张开型,宽度为 1~50 mm不等;横断面上裂缝左右侧存在10~50 mm的错台现象;如图2所示。

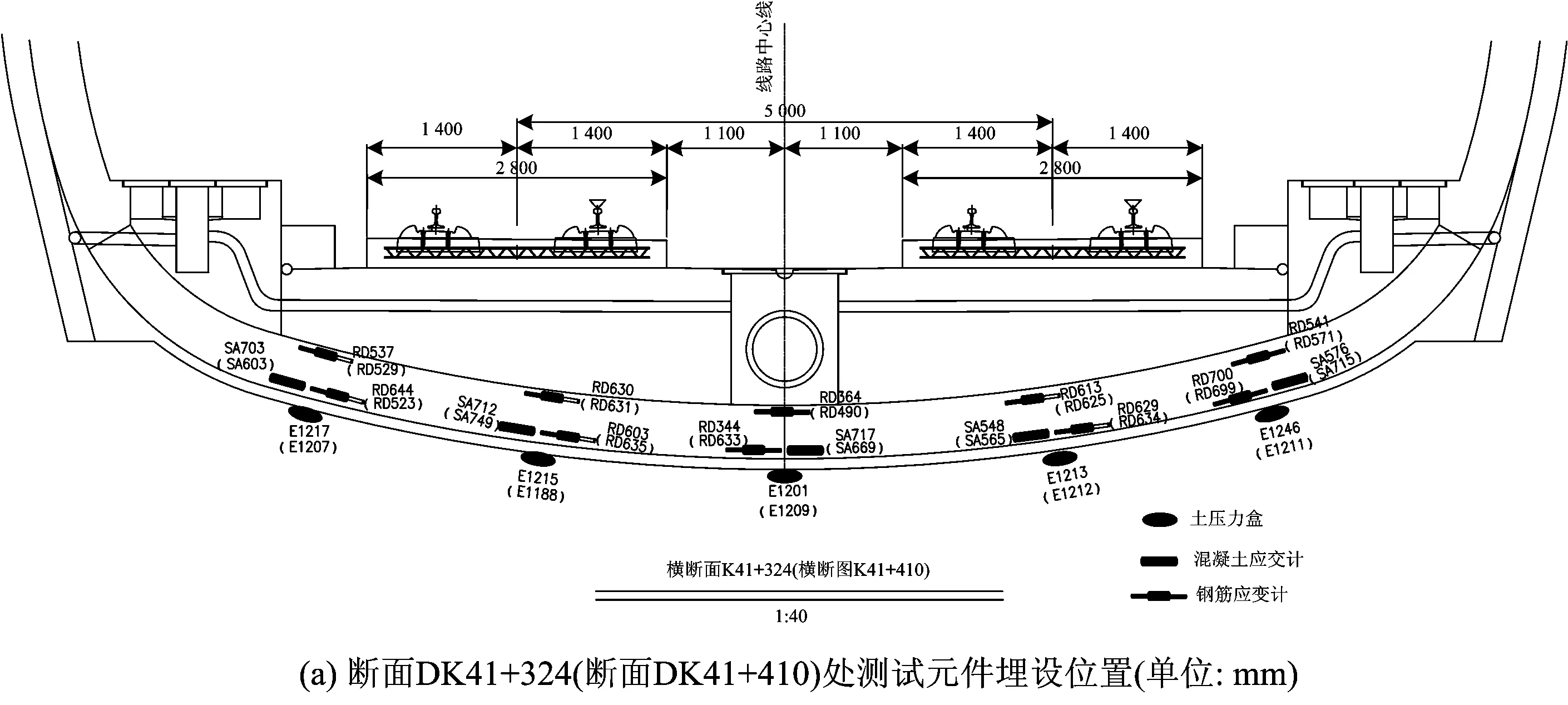

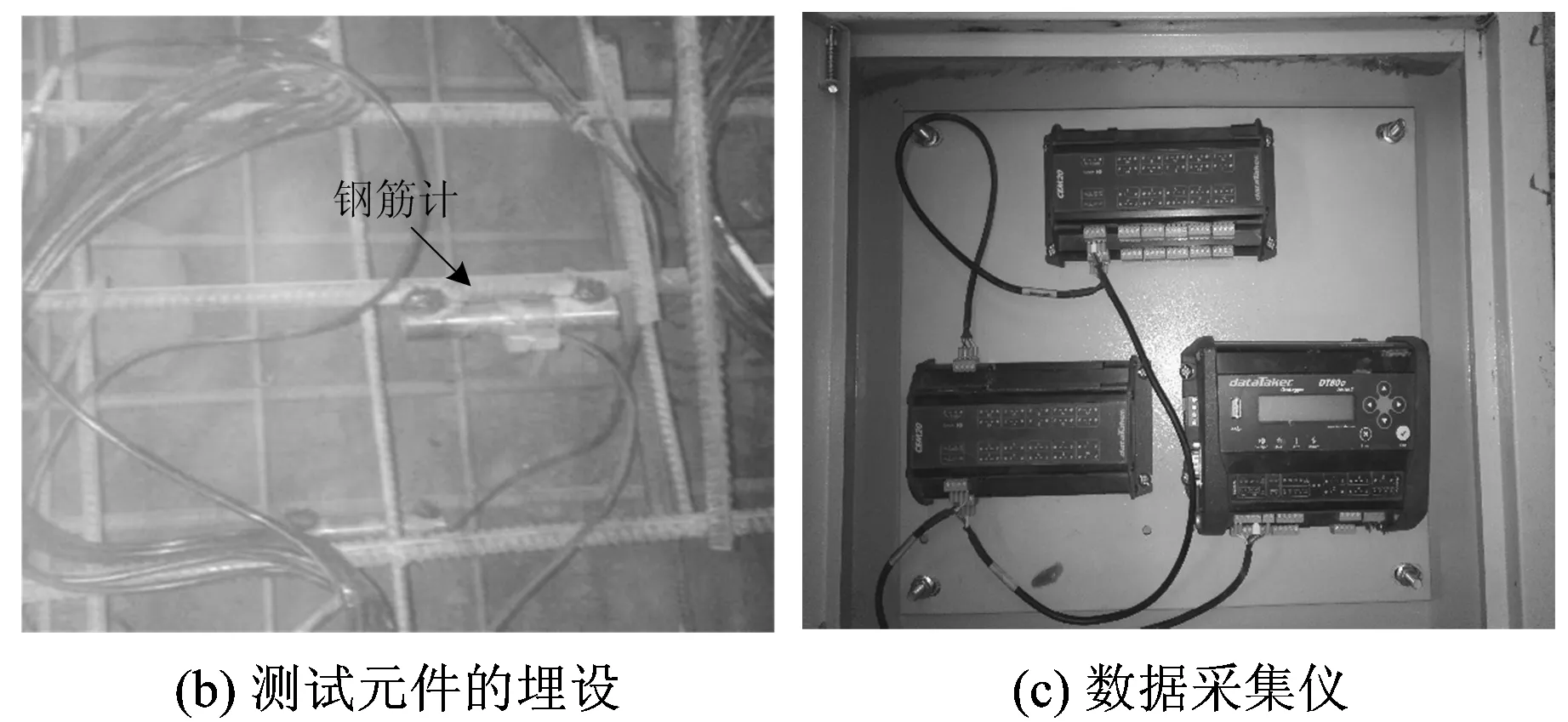

发现病害后相关单位立即对其进行了整治,整治后的仰拱及仰拱填充层混凝土为C40,并在仰拱中加设2层直径为22 mm的HRB335钢筋网。为研究隧道病害产生的过程及高速铁路隧道仰拱的受力特征,整治过程中将测试元件预埋在裂缝发育较严重的断面DK41+324和DK41+410处,通过对横断面上裂缝发育位置的调查研究,发现裂缝位置基本集中在仰拱中心、道床板与电缆槽中间的沟槽处(两侧),故将监测元件分别布置在这3处,同时,为能全面地监测整个仰拱的受力状况,在仰拱中心与两侧沟槽的中间位置各加设1组监测元件,这样共设置5组监测元件。测试元件包括混凝土应变计、钢筋应变计和土压力盒,每个断面埋设5个混凝土应变计、10个钢筋应变计和5个土压力盒,元件具体布置位置及现场测试情况如图3所示(图3(a)中括号内的数据为断面DK41+410中元件位置)。

图2 裂缝分布

2 测试结果分析

图3 断面DK41+410处测试元件埋设位置及现场测试图

福川隧道监测断面DK41+324和DK41+410于2012年8月初进行了开挖、衬砌及仰拱施工,左、右线道床板施工时间分别为2013年9月20号左右和2013年11月8号左右。2014年9月13号对监测断面处的仰拱结构进行了破挖返工,同时埋设了监测传感器并开始监测,监测持续到2015年3月止。

2.1 混凝土应力测试结果与分析

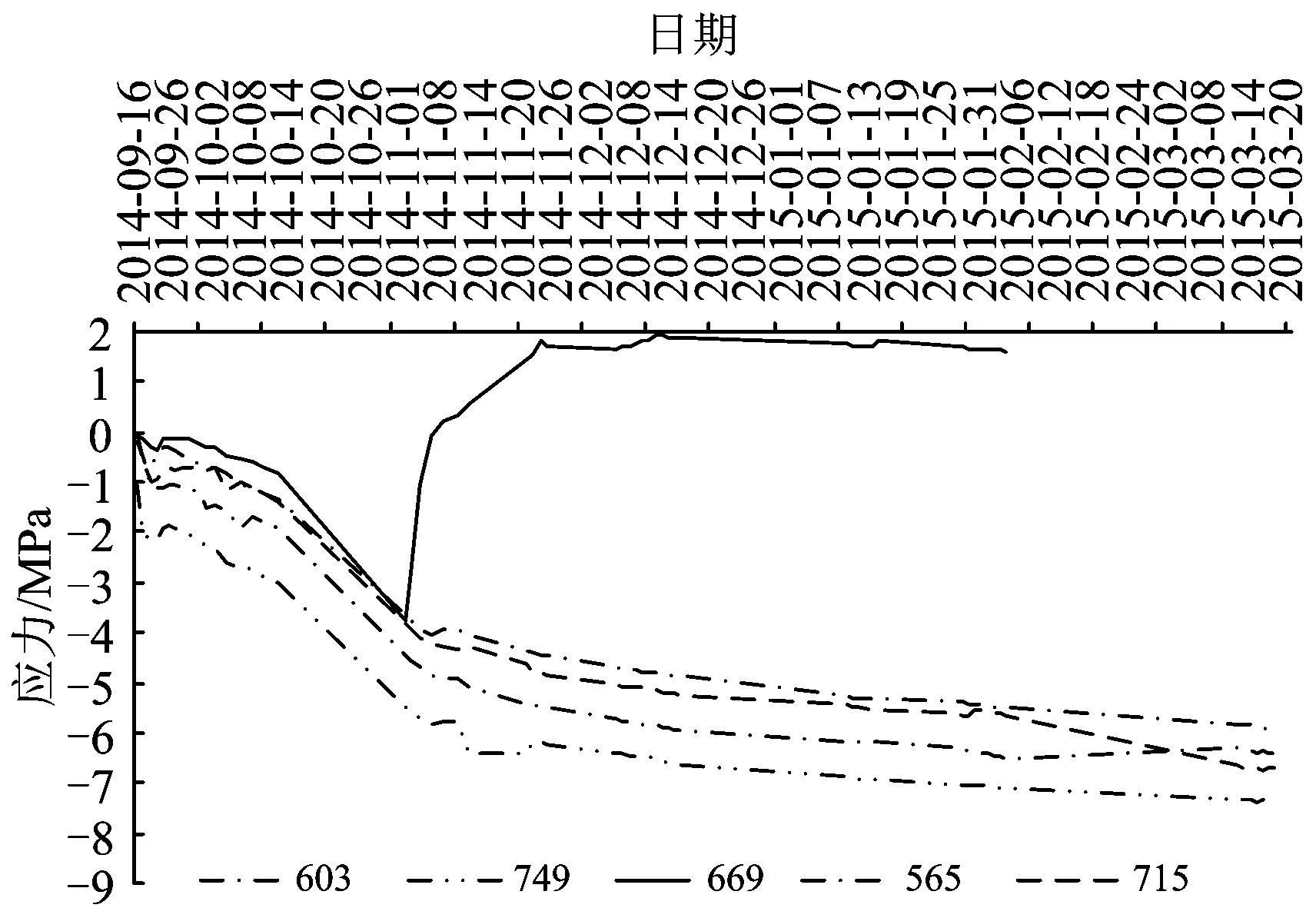

图4、图5分别为断面DK41+324和DK41+410的仰拱混凝土应力时程曲线,图中正值为拉应力,负值为压应力。图4中断面DK41+324处仰拱中心混凝土应变计(编号717)在2014年10月末损坏,故其读数只有9月及10月2个月份的。

图4 断面DK41+324处仰拱混凝土应力时程曲线

图5 断面DK41+410处仰拱混凝土应力时程曲线

由图4和图5可知,从仰拱破挖返工到隧道运营的整个过程中,仰拱施工过程总体上可以分为以下3个阶段。

第1阶段:仰拱破挖至混凝土硬化阶段。2014年9月13日仰拱破挖后,隧道底部围岩应力在一定程度上得到释放,且此时二衬失去支撑处于悬空状态,仰拱混凝土浇筑后主要承受来自二衬的自重及上部围岩荷载以及自身的水化热膨胀力,整个仰拱结构基本承受压应力。

第2阶段:混凝土硬化至隧道底部围岩荷载增大阶段。2014年10月中下旬,混凝土逐渐硬化且底部膨胀性围岩释放荷载进一步增大并逐渐起主导作用,仰拱中心上部混凝土逐渐向受拉状态转变,其他部位的混凝土压力增大速度放缓。

第3阶段:隧道底部围岩荷载增大至钢轨铺设试运营后的逐渐稳定阶段。2014年12月,铺轨完成后,在轨道等附属设施荷载以及试运营列车荷载的作用下,隧道仰拱中心的拉应力不再增大,仰拱受力基本稳定。

由图5可知:断面DK41+410仰拱中心处的混凝土应力在2014年11月初迅速增大,最大拉应力达到1.9 MPa。其主要原因是,11月初隧道所在地区雨雪天气频繁,地下水得到大量补充,隧道基底围岩具有膨胀性,围岩遇水后膨胀,导致底部围岩应力增大从而取代二衬压力成为控制仰拱受力变形的主导因素,使仰拱结构由受压状态向受拉(弯)状态转变。

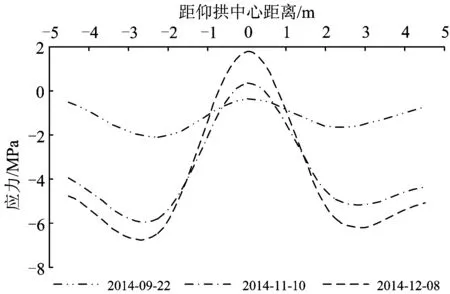

对断面DK41+410,在3个阶段中各选1 d的数据,分析仰拱中心两侧不同距离处的混凝土应力,如图6所示。结合图4、图5和图6可知:第1阶段混凝土受压(2014-09-22),第2阶段压应力继续增大,仰拱中心逐渐向受拉转变(2014-11-10),第3阶段拉压应力逐渐稳定 (2014-12-08)。

图6 断面DK41+410处混凝土应力随距离的变化

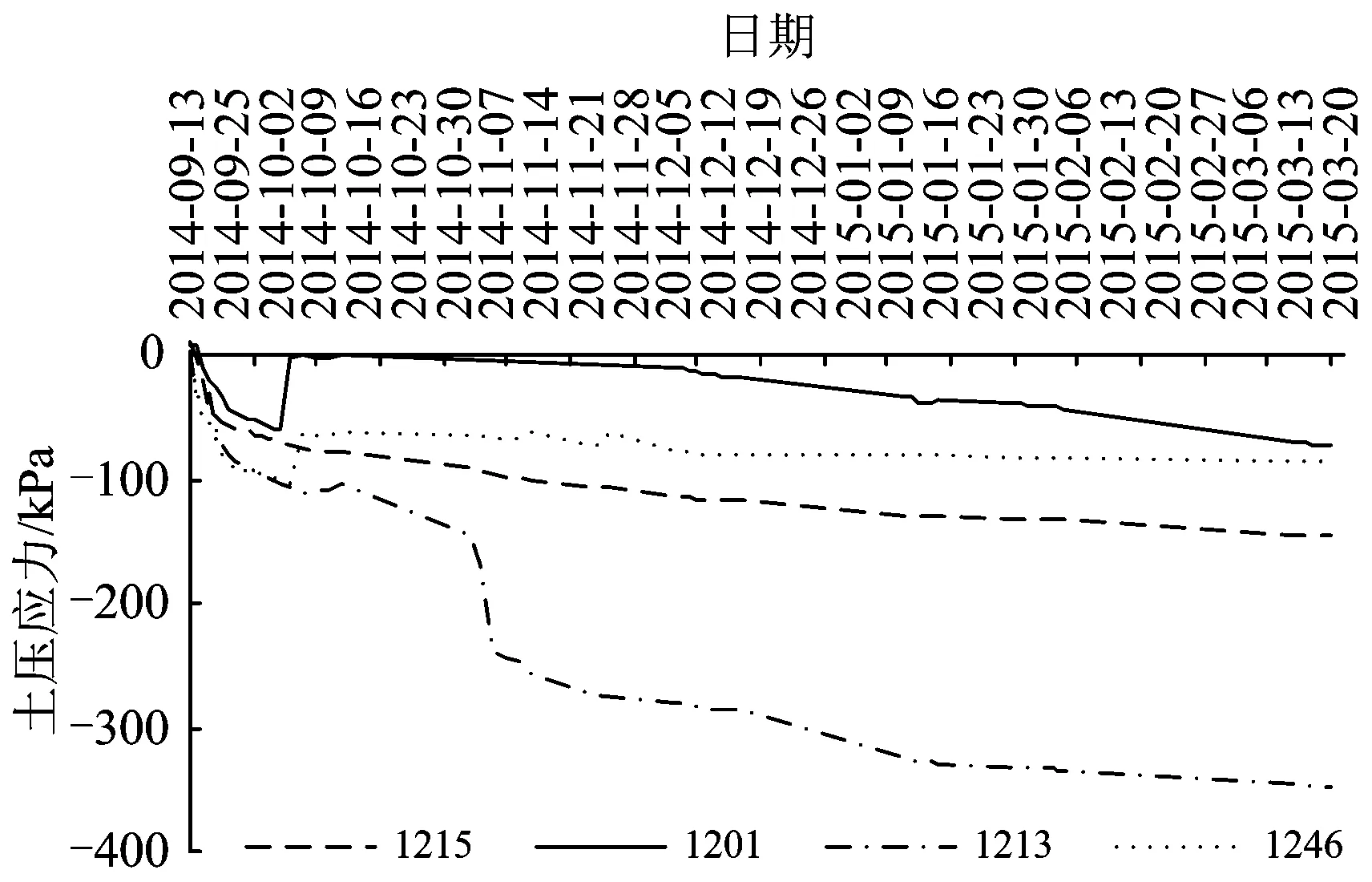

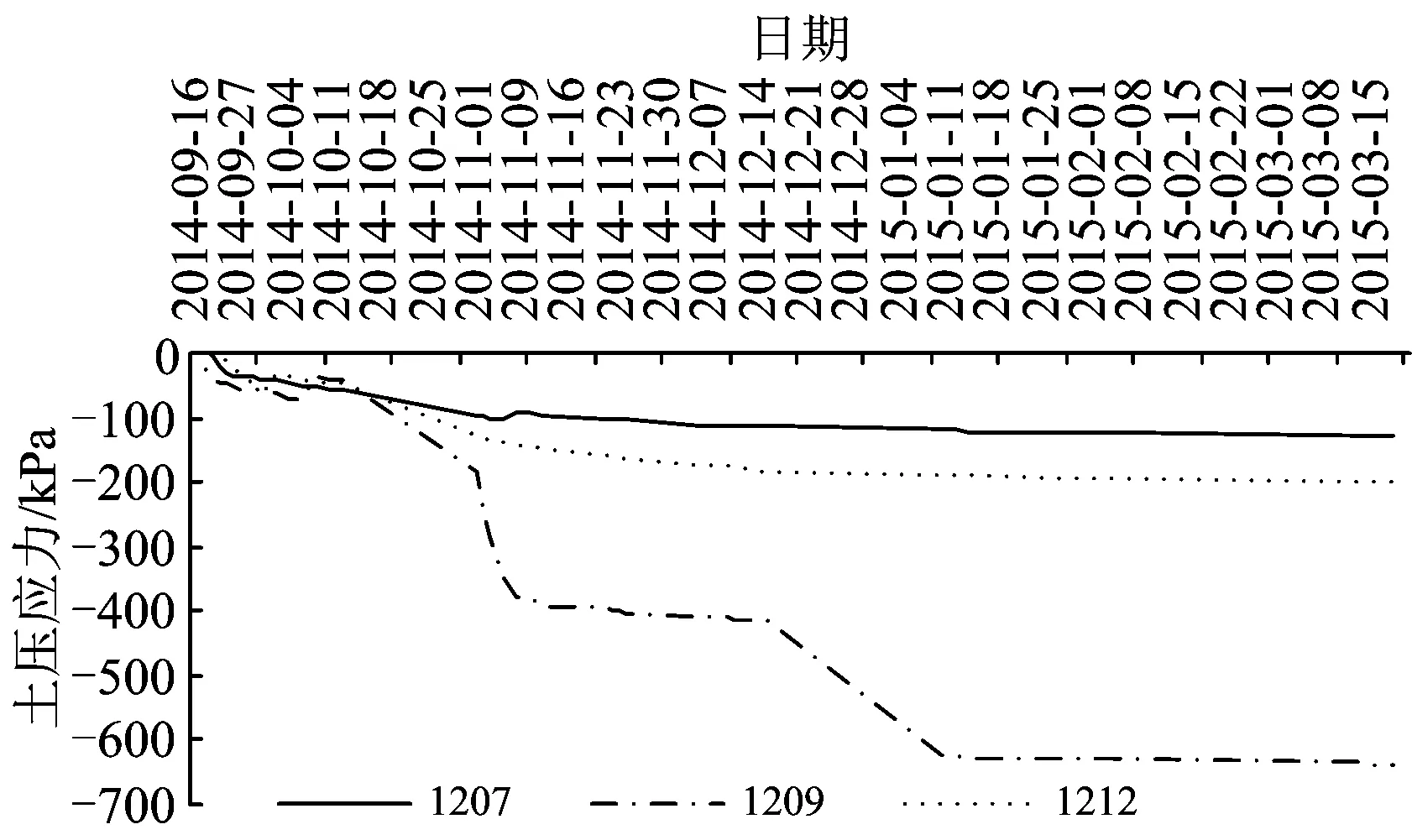

2.2 土压应力测试结果与分析

图7、图8分别为断面DK41+324和断面DK41+410处的土压应力时程曲线(需要说明的是,由于监测环境比较恶劣,断面DK41+324中E1217和断面DK41+410中的E1188和E1211测点没有测得有效值)。由图7和图8可知:2014年11月初,这2个断面均有土压应力迅速增大的现象,与混凝土应力监测结果一致,这同样是由于雨雪天气造成的;断面DK41+410处的土压应力变化较大,从11月1日到11月12日的12天中,土压应力由180 kPa增大到400 kPa,最终的土压应力最大值达到636 kPa;断面DK41+324仰拱中心处,土压应力从11月1日到11月12日的12天中由145 kPa增大到255 kPa,最终的土压应力最大值为350 kPa;监测点1201和1246在2014年10月4日土压应力呈现出减小的趋势,这主要是由混凝土降温收缩及仰拱底部偏压等多种因素共同作用造成的。

图7 断面DK41+324处土压应力时程曲线

图8 断面DK41+410处土压应力时程曲线

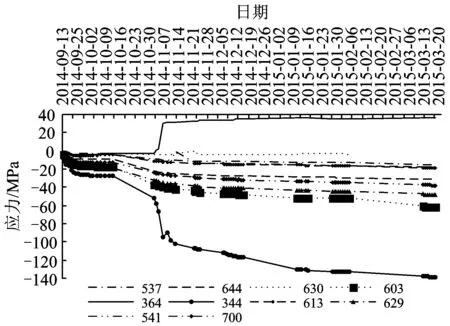

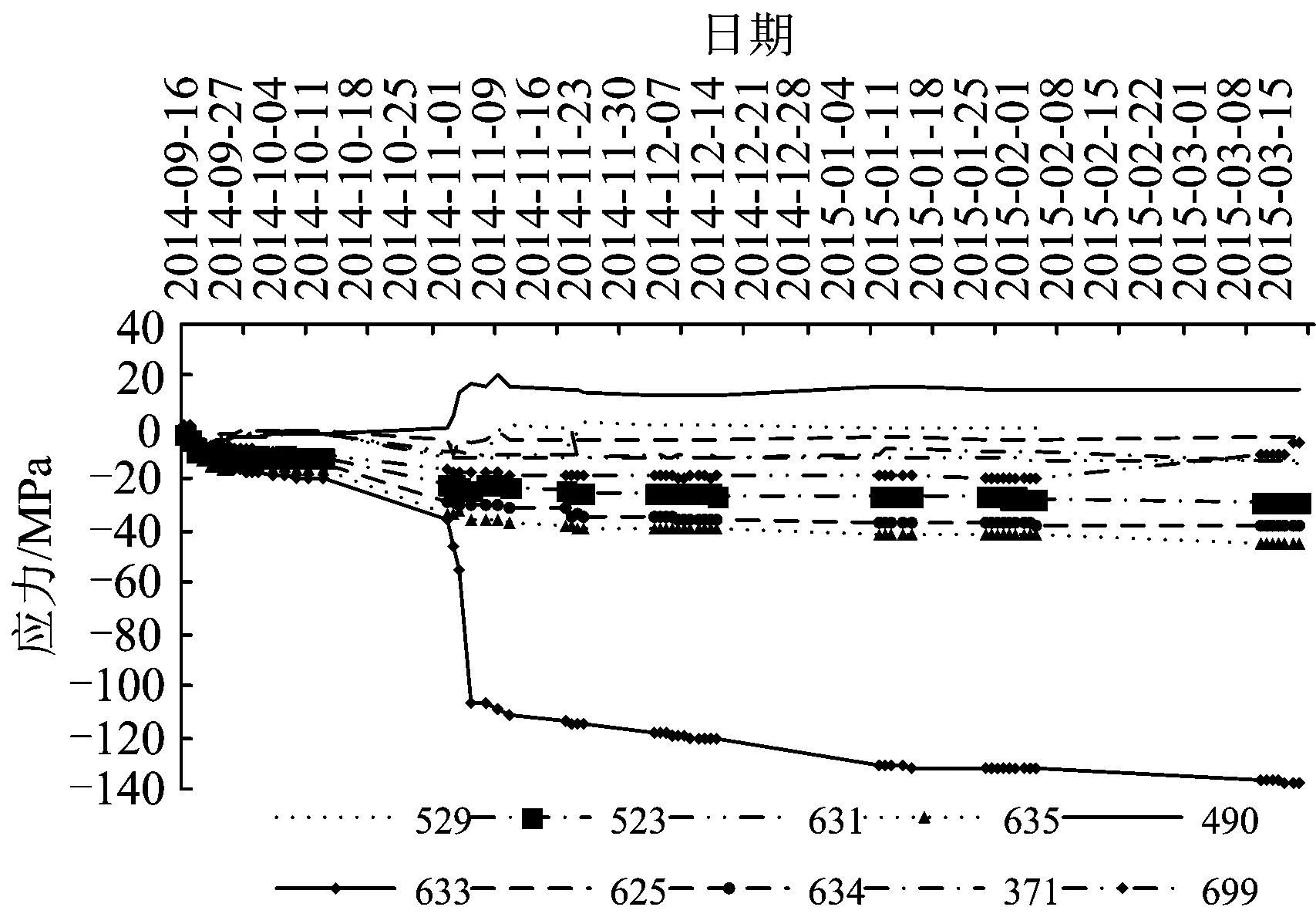

2.3 钢筋应力测试结果与分析

图9、图10分别为断面DK41+324和断面DK41+410处的仰拱钢筋应力时程曲线。由图9和图10可知:仰拱钢筋的应力变化过程与混凝土的应力变化过程类似,同样可以划分为3个阶段,在不同阶段,隧道二衬的自重、上部围岩荷载、隧道底部围岩释放荷载、轨道道床的荷载及列车荷载分别起主导作用;混凝土刚浇筑后钢筋受压,随后钢筋压应力短暂减小,且上排钢筋的压应力减小幅值明显大于下排钢筋,说明基底围岩对仰拱结构的作用力增大;随着底部围岩释放荷载进一步增大,仰拱中心上部钢筋出现拉应力,其他部位的钢筋压应力增大幅度减小,钢轨铺设及列车试运营后仰拱钢筋应力逐渐稳定,除仰拱中心点上部钢筋受拉外,其余处钢筋均受压。

图9 断面DK41+324处钢筋应力时程曲线

断面DK41+324和DK41+410仰拱中心处的钢筋应力在2014年11月初迅速增大,这与混凝土应力及土压应力的监测结果相吻合;断面DK41+324处仰拱中心上部钢筋受拉,最大拉应力36 MPa,仰拱中心下部钢筋受压,最大压应力高达135 MPa;断面DK41+410处仰拱中心钢筋呈现出相同的趋势,仰拱中心上部钢筋受拉,最大拉应力为15 MPa,仰拱中心下部钢筋受压,最大压应力高达138 MPa。

图10 断面DK41+410处钢筋应力时程曲线

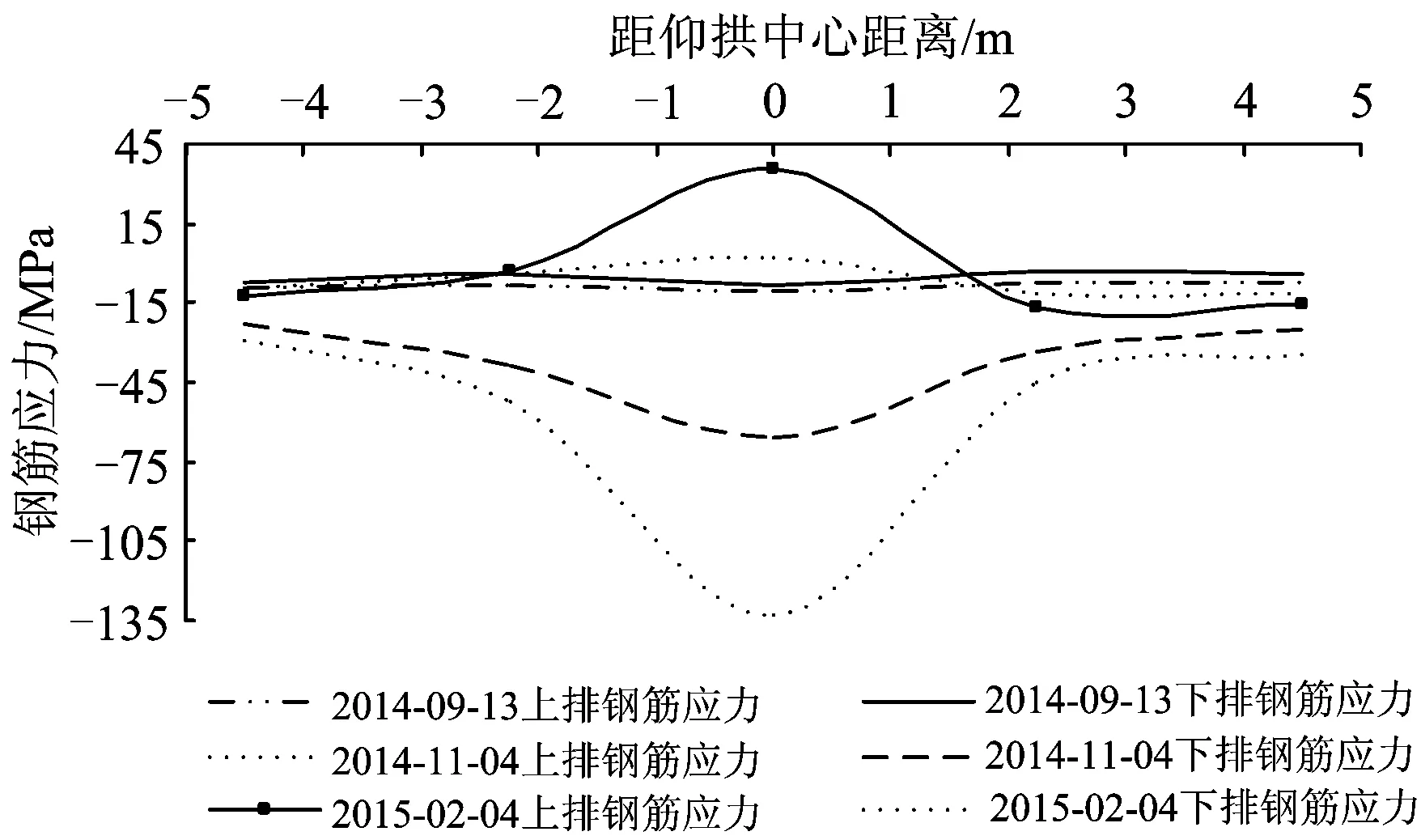

对断面DK41+324,在3个阶段中各选1 d的数据,仰拱中心两侧不同距离处上下2排钢筋的应力分布如图11所示。由图11可知:下排钢筋始终受压,且压应力逐渐增大,仰拱中心位置的压应力增幅最大,两侧压应力增大幅度相对较小;上排钢筋首先受压,然后仰拱中心两侧钢筋压应力逐渐增大,仰拱中心位置钢筋由受压状态逐渐向受拉状态转变,且各阶段中钢筋应力与所在位置距仰拱中心距离之间的关系符合高斯分布。

图11 断面DK41+324处钢筋应力

3 福川隧道底鼓过程及控制

3.1 福川隧道底鼓过程分析

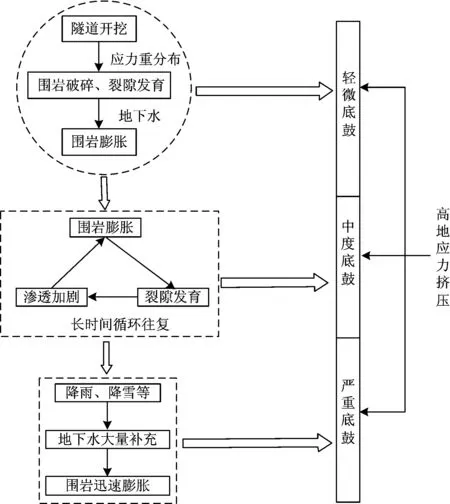

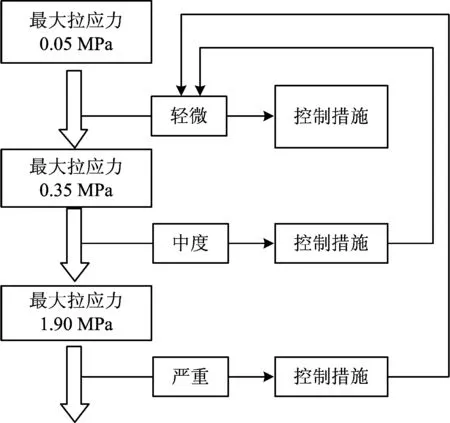

隧道底鼓往往是由多种复杂因素共同作用的结果,需要找到其主要原因才能更好地进行整治。福川隧道底鼓段围岩以膨胀性泥岩为主,隧道开挖后应力重分布,浅部围岩变得软弱破碎,由于拱部和边墙都进行了有效的支护,所以在地应力作用下仰拱的软弱岩体受到挤压向隧道内变形,且围岩具有膨胀性,遇水后围岩体积膨胀,尤其是地下水大量补充后,基底围岩膨胀力迅速增大,导致仰拱出现底鼓破坏。根据底鼓量的大小可分为轻微、中度、严重3种程度,如图12所示。

图12 福川隧道仰拱底鼓3种程度示意图

轻微底鼓:福川隧道为深埋隧道,围岩本身存在较大的应力,隧道开挖后围岩应力重分布进入二次应力状态,高应力围岩作用下浅部围岩进一步破坏,塑性圈半径扩大,使得围岩变形破坏逐渐从浅部向深部发展,围岩变形量加大、围岩裂隙扩展,远场地应力作用下仰拱的软弱岩体受到挤压向隧道内变形。另外,在地下水渗透作用下围岩吸水膨胀,导致仰拱出现少许裂缝,但并没有出现明显的底鼓破坏,不影响行车安全,属于轻微底鼓。

中度底鼓:吸水膨胀后的围岩膨胀力在作用于仰拱结构的同时,也对未完全膨胀的围岩施加作用力,使其产生裂隙,裂隙的增加又进一步加剧了地下水的渗透,使得未完全膨胀型围岩向完全膨胀型围岩转化,此过程长时间循环往复导致仰拱裂缝进一步发育并出现足以影响行车安全的底鼓,这属于中度底鼓,此时有必要对运营列车采取降速措施并对基底采取相应的加固措施。

严重底鼓:当有大量地下水补充时,中度底鼓发展速度将大大提高,短时间内膨胀力急剧增加,将导致仰拱结构出现较严重的底鼓破坏,这属于严重底鼓,此时在采取控制措施之前应限制列车的运行。

3.2 数值模拟分析

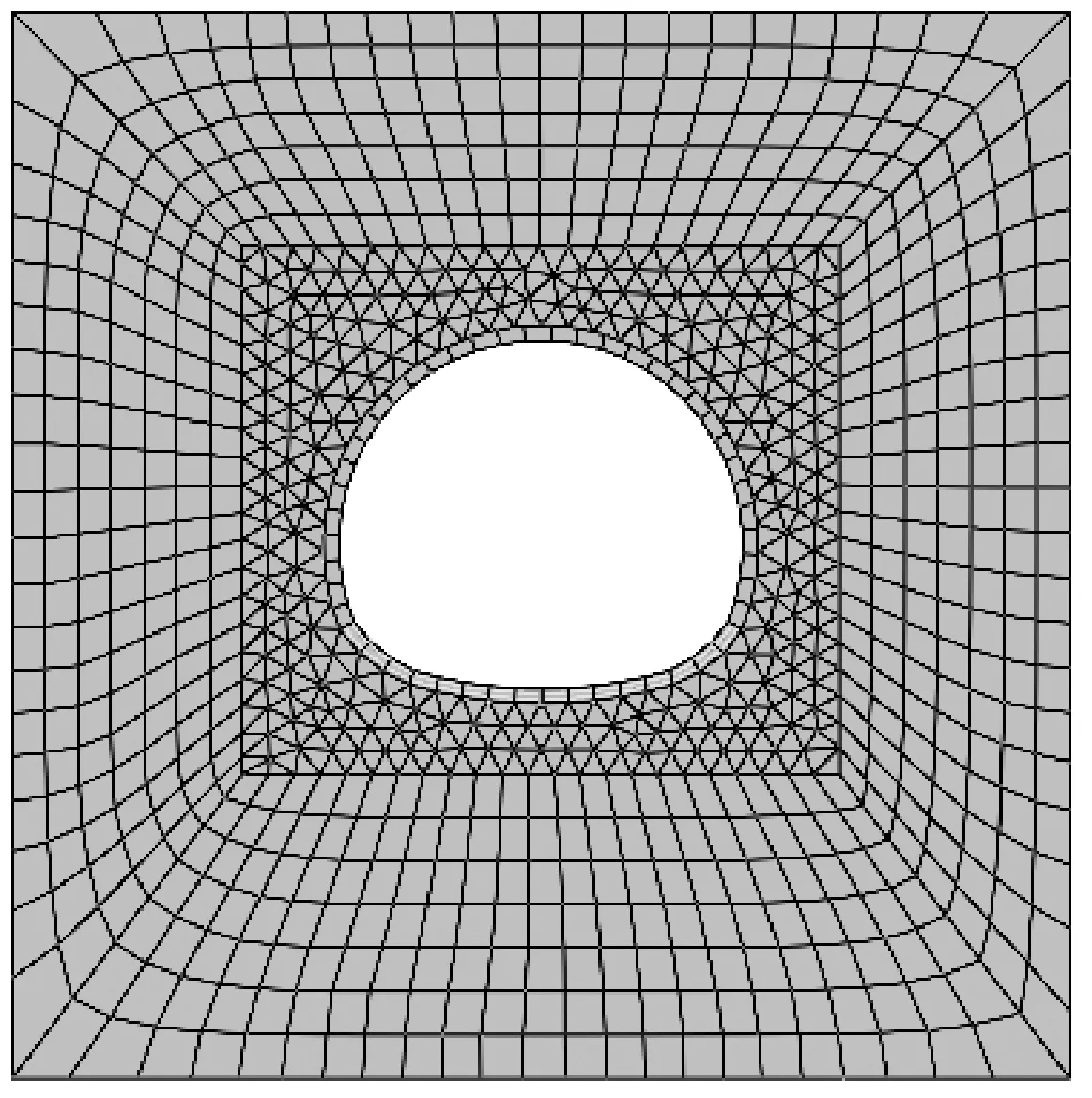

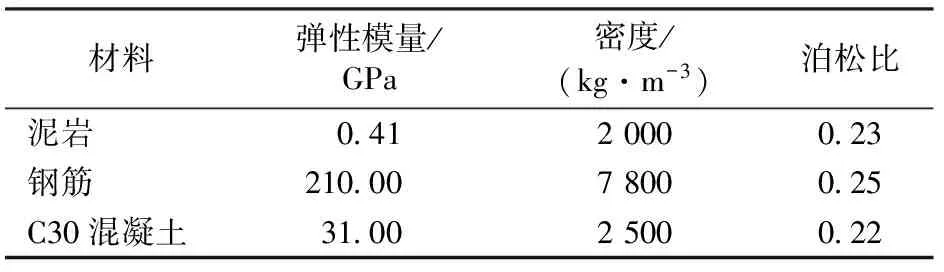

为进一步了解仰拱结构的底鼓过程,采用数值计算对仰拱受力的全过程进行模拟分析。上文中测试断面处的隧道埋深为190 m,为减小模型尺寸以降低计算量,模型计算中以荷载的形式补偿隧道模型埋深的不足,取几何模型的长×宽为100 m×100 m,模型上部为自由边界,左右两侧及底部为固定约束。利用ABAQUS热力耦合场实现隧道围岩的膨胀[21]。因为本文中数值模拟重点关注仰拱底鼓过程中内部应力的变化,故计算中让围岩充分膨胀,直至计算不收敛,可认为此时仰拱已发生较大的隆起。计算模型局部网格图及材料参数分别见图13及表1,数值计算中围岩采用摩尔库伦本构模型,混凝土采用塑性损伤模型,钢筋采用弹性模型,泥岩黏聚力为110 kPa,内摩擦角为25°。

图13 局部网格图

表1 材料的物理力学参数

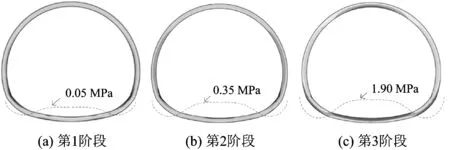

仰拱底鼓过程中内力变化的3个阶段如图14所示,图中黑色区域代表受拉区,灰色区域代表受压区,混凝土的开裂主要由拉应力引起,图中用虚线表示拉应力的大小,用颜色变化表示拉压应力区域的扩展。

仰拱的内力变化经历了3个阶段,第1阶段如图14(a)所示,仰拱上部为受拉区,下部为受压区,拱脚内侧为受压区,外侧为受拉区;随着围岩膨胀力的增加,仰拱内力进入第2阶段,见图14(b),此阶段中仰拱上部受拉区域向底部扩展,中间偏下位置已出现受拉区,仰拱最大拉应力为0.35 MPa时,仰拱填充层中混凝土最大拉应力为2.80 MPa,已超过其抗拉强度,填充层中出现裂缝及底鼓现象;第3阶段(图14(c))仰拱受拉值以及受拉区域均迅速增大,仰拱最大拉应力为1.90 MPa,此时仰拱填充中混凝土最大拉应力已远大于其抗拉强度,填充层中裂缝的长度、宽度以及深度相应增加,且底鼓破坏现象更为严重,这与现场监测到的仰拱内力变化结果相吻合,因此可将上述计算结果作为福川隧道不同程度底鼓的判别依据。图15为根据现场测试和数值计算给出的3种程度过程控制的标准及流程。

图14 仰拱内力变化过程

3.3 福川隧道底鼓控制措施

对于隧道内其他断面的底鼓治理可根据其所处的不同程度采取不同的控制措施。隧道仰拱底鼓的3种程度,即轻微、中度、严重底鼓,为准确地给出各程度对应的控制措施,避免控制措施过于保守而造成浪费或者过于薄弱达不到治理效果,基于本文建立的模型,采用正交试验计算,给出各阶段的最优控制措施。

图15 3程度控制标准

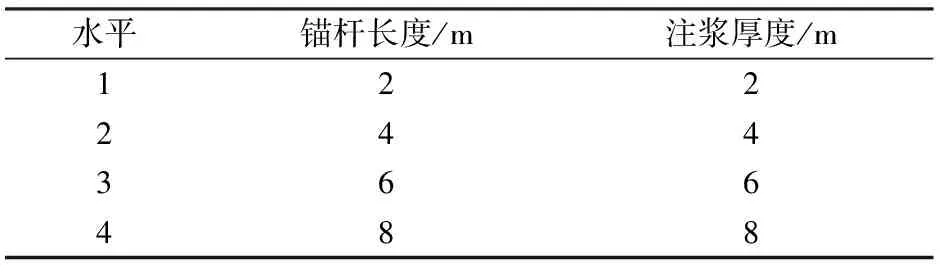

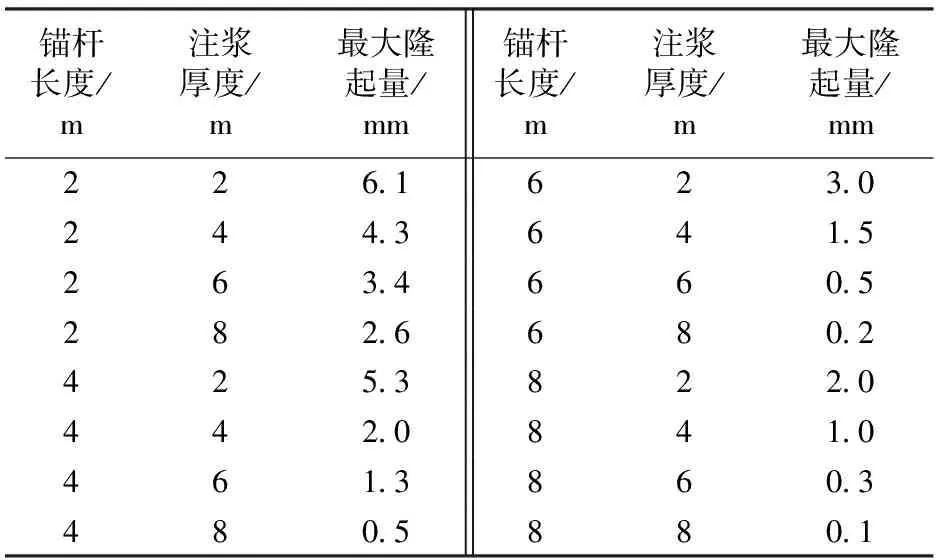

选用底鼓治理中常用的打设锚杆和注浆加固2种控制措施进行综合治理。因为治理断面为同一地层、选用同一注浆材料,故可假设注浆强度、渗透率等参数相同,仅考虑注浆厚度对加固效果的影响,浆液强度选用C30混凝土强度,锚杆选用φ20螺纹锚杆,将锚杆长度和注浆厚度分别分为4个水平进行计算,见表2。

表2 控制措施水平值

根据上述因素及水平确定选用L16(45)正交试验表,即五因素四水平的正交表,因计算中仅有2个因素,故正交试验组数与全面试验组数相同,为16组。仰拱最大隆起量是表征底鼓最直观的参数,故选取仰拱最大隆起量作为目标函数进行计算。由上文计算可知,轻微底鼓,即仰拱拉应力小于0.35 MPa时,仰拱最大隆起量为2 mm,故计算中选用仰拱最大隆起量2 mm作为控制标准。中度底鼓和严重底鼓的计算结果见表3及表4。

表3 中度底鼓的计算结果

表4 严重底鼓的计算结果

由表3和表4可知:将仰拱最大隆起量控制在2 mm左右,中度底鼓对应的有2种计算结果:①锚杆长度4 m、注浆厚度4 m;②锚杆长度8 m、注浆厚度2 m;严重底鼓对应的有1种计算结果,即锚杆长度6 m、注浆厚度6 m。综合考虑经济因素和施工难易程度,中度底鼓选用的控制措施为锚杆长度4 m、注浆厚度4 m,严重底鼓选用的控制措施为锚杆长度6 m、注浆厚度6 m。控制措施施加前后仰拱竖向最大位移云图对比如图16所示。

结合现场测试及数值计算,建议采取如下控制措施。

(1)对于隧道内属于轻微底鼓的区间,应加强巡视,对中心水沟及时清淤,保证及时、顺畅地排出积水,以避免中度底鼓的发生。

(2)对于隧道内属于中度底鼓的区间,除了做好排水措施外,在隧道中心水沟与道床板之间的中间位置,沿纵向打设间隔1.0 m、长4.0 m、φ42自进式锚杆,同时对围岩进行厚度4 m的注浆加固,以充填围岩裂隙,但同时应严格控制注浆压力,防止因压力过大而出现抬升,有效地阻止严重底鼓发生的可能。

(3)对于隧道内属于严重底鼓的区间,在隧道中心水沟与道床板之间的中间位置,沿纵向打设间隔1.0 m、长6.0 m、φ42自进式锚杆,同时对围岩进行厚度6 m的注浆加固,对于局部特别严重的底鼓区间可采取与文中监测断面相同的破挖返工措施。

4 结 论

(1)根据现场监测的仰拱混凝土受力变化,可以将仰拱破挖返工到隧道运营的整个施工过程分为3个阶段:仰拱破挖—混凝土硬化;混凝土硬化—隧道底部围岩荷载增大;隧道底部围岩荷载增大—钢轨铺设试运营后的逐渐稳定阶段。在不同阶段,隧道二衬、自重及上部围岩荷载、隧道基底围岩膨胀、轨道附属设施及列车荷载分别起主导作用。

(2)在整个施工过程中,仰拱混凝土首先受压,随后仰拱中心上部混凝土向受拉状态转变,其他部位混凝土压应力的增大速度降低,铺轨完成及列车运营后,仰拱混凝土受力趋于稳定,拉、压应力基本不再变化。

(3)将福川隧道仰拱底鼓分为轻微、中度、严重底鼓3个程度,发现地下水含量和围岩裂隙发育程度是影响底鼓程度发展的主要因素。

(4)通过热力耦合场进行围岩体积膨胀的模拟,将仰拱中拉应力的不同变化作为各程度的判别依据,针对底鼓发展的不同程度应采用对应的控制措施,成功治理了仰拱底鼓,为类似工程病害的治理提供了经验。

[1]汪洋,唐雄俊,谭显坤,等. 云岭隧道底鼓机理分析[J].岩土力学,2010,31(8):2530-2534.

(WANG Yang,TANG Xiongjun,TAN Xiankun,et al. Mechanism Analysis of Floor Heave in Yunling Tunnel [J]. Rock and Soil Mechanics,2010,31(8):2530-2534. in Chinese)

[2]BUTSCHER C, MUTSCHLER T, BLUM P. Swelling of Clay-Sulfate Rocks: a Review of Processes and Controls [J]. Rock Mechanics & Rock Engineering,2015,49(4):1-17.

[3]杜明庆,张顶立,房倩,等.铁路隧道仰拱及仰拱填充层动力响应分析[J].中国铁道科学,2016,37(3):38-45.

(DU Mingqing,ZHANG Dingli,FANG Qian,et al. Dynamic Response Analysis of Railway Tunnel Invert and Its Filling Layer[J].China Railway Science,2016,37(3):38-45.in Chinese)

[4]SHEN Y, GAO B, YANG X, et al. Seismic Damage Mechanism and Dynamic Deformation Characteristic Analysis of Mountain Tunnel after Wenchuan Earthquake[J]. Engineering Geology,2014,180:85-98.

[5]杜明庆,张顶立,张素磊,等.铁路隧道仰拱结构振动特性实测分析[J].振动与冲击,2017,36(8):237-243.

(DU Mingqing,ZHANG Dingli,ZHANG Sulei,et al. In-Situ Monitoring and Analysis of Invert Vibration Characteristics in a Railway Tunnel[J]. Journal of Vibration and Shock,2017,36(8):237-243.in Chinese)

[6]肖小文,王立川,阳军生,等.高地应力区缓倾互层岩体无砟轨道隧道底部隆起的成因分析及整治方案[J].中国铁道科学,2016,37(1):78-84.

(XIAO Xiaowen,WANG Lichuan,YANG Junsheng,et al. Cause Analysis and Treatment Scheme for Bottom Heave of Ballastless Track Tunnel in Nearly Horizontally Interbedded Rock Mass with High Geostress[J].China Railway Science,2016,37(1):78-84.in Chinese)

[7]王树英,阳军生,李习平.高地应力凝灰岩地层铁路隧道支护结构大变形的原因及其整治[J]. 中国铁道科学,2014,35(5):47-54.

(WANG Shuying,YANG Junsheng,LI Xiping. Causes and Renovation for Large Deformation in Supporting Structure of Railway Tunnel in Tuff Formation under High Geostress[J].China Railway Science,2014,35(5):47-54.in Chinese)

[8]李国良,朱永全.乌鞘岭隧道高地应力软弱围岩大变形控制技术[J]. 铁道工程学报,2008,25(3):54-59.

(LI Guoliang,ZHU Yongquan. Control Technology for Large Deformation of Highland Stressed Weak Rock in Wushaoling Tunnel[J]. Journal of Railway Engineering Society,2008,25(3):54-59.in Chinese)

[9]刘高,张帆宇,李新召,等.木寨岭隧道大变形特征及机理分析[J]. 岩石力学与工程学报,2005,24(增2):5521-5526.

(LIU Gao,ZHANG Fanyu,LI Xinzhao,et al. Research on Large Deformation and Its Mechanism of Muzhailing Tunnel [J].Chinese Journal of Rock Mechanics and Engineering,2005,24(Supplement 2):5521-5526.in Chinese)

[10]孔恒,王梦恕,张德华.隧道底板隆起的成因、分类与控制[J].中国安全科学学报,2003,13(1):30-33.

(KONG Heng,WANG Mengshu,ZHANG Dehua. Causation and Classification of Tunnel Floor Heave and Its Control [J]. China Safety Science Journal,2003,13(1): 30-33.in Chinese)

[11]王明年,翁汉民,李志业.隧道仰拱的力学行为研究[J].岩土工程学报,1996,18(1):46-53.

(WANG Mingnian,WENG Hanmin,LI Zhiye. Study on the Mechanic Behaviour of Tunnel Invert[J]. Chinese Journal of Geotechnical Engineering,1996,18(1): 46-53.in Chinese)

[12]时亚昕,王明年.隧道仰拱组合结构的现场试验研究[J].铁道学报,2008,30(1):70-74.

(SHI Yaxin,WANG Mingnian. Field Test Study on Composite Construction of Tunnel Invert[J]. Journal of the China Railway Society,2008,30(1): 70-74.in Chinese)

[13]周佳媚,高波,李志业.TBM 施工隧道仰拱预制块的力学特性研究[J].岩土力学,2004,25(12):1973-1976.

(ZHOU Jiamei,GAO Bo,LI Zhiye. Study on Mechanical Characteristics of Precast Block of Inverted Arch for TBM Construction Tunnel[J].Rock and Soil Mechanics,2004,25(12):1973-1976.in Chinese)

[14]施成华,彭立敏,杜学焜.铁路隧道铺底结构破坏的力学分析[J].中南大学学报:自然科学版,2005,36(6):1100-1106.

(SHI Chenghua,PENG Limin,DU Xuekun. Mechanics Analysis on the Bed Destruction of Railway Tunnel[J]. Journal of Central South University:Science and Technology,2005,36(6): 1100-1106.in Chinese)

[15]施成华,彭立敏,黄娟.铁路隧道基底病害产生机理及整治措施[J].中国铁道科学,2005,26(4):62-67.

(SHI Chenghua,PENG Limin,HUANG Juan. Study on Mechanism and Treatment Measures of Foundation Base Disease in Railway Tunnel[J]. China Railway Science,2005,26(4):62-67.in Chinese)

[16]施成华,彭立敏,王伟. 铁路隧道基底破坏力学形态的试验研究[J].实验力学,2005,20(1):57-64.

(SHI Chenghua,PENG Limin,WANG Wei. An Experimental Study on Mechanics Pattern of Bed Disease in Railway Tunnel[J]. Journal of Experimental Mechanics,2005,20(1):57-64.in Chinese)

[17]钟祖良,刘新荣,王道良,等. 桃树垭隧道底鼓发生机理与防治技术研究[J]. 岩土工程学报,2012,34(3):471-476.

(ZHONG Zuliang,LIU Xinrong,WANG Daoliang,et al. Mechanism Analysis of Floor Heave in Taoshuya Tunnel and Its Prevention Techniques[J].Chinese Journal of Geotechnical Engineering,2012,34(3):471-476.in Chinese)

[18]李鹏飞,张顶立,赵勇,等. 大断面黄土隧道二次衬砌受力特性研究[J].岩石力学与工程学报,2010,29(8):1690-1696.

(LI Pengfei,ZHANG Dingli,ZHAO Yong,et al. Study of Mechanical Characteristics of Secondary Lining of Large Section Loess Tunnel [J].Chinese Journal of Rock Mechanics and Engineering,2010,29(8):1690-1696.in Chinese)

[19]王军,夏才初,朱合华,等.不对称连拱隧道现场监测与分析研究[J].岩石力学与工程学报,2004,23(2): 267-271.

(WANG Jun,XIA Caichu,ZHU Hehua,et al. Site Monitoring and Analysis of Non-Symmetrical Multi-Arch Highway Tunnel[J]. Chinese Journal of Rock Mechanics and Engineering,2004,23(2): 267-271.in Chinese)

[20]来弘鹏,谢永利,刘苗,等. 黄土地区浅埋暗挖地铁隧道衬砌受力分析[J].岩土工程学报,2011,33(8):1167-1172.

(LAI Hongpeng,XIE Yongli,LIU Miao,et al. Mechanical Characteristics for Linings of Shallow Excavation Metro Tunnel in Loess Region[J]. Chinese Journal of Geotechnical Engineering,2011,33(8):1167-1172.in Chinese)

[21]朱以文,蔡元奇,徐晗.ABAQUS与岩土工程分析[M]. 北京:中国图书出版社,2005.