新建黄土隧道仰拱开裂原因与处治技术

柳锐锋,范 祺

(1.山西交通科学研究院集团有限公司 黄土地区公路建设与养护技术交通行业重点实验室,山西 太原 030006;2.山西省高速公路综合行政执法总队 太原支队,山西 太原 030006)

0 引言

仰拱是隧道衬砌结构的重要组成部分,其对提高衬砌结构承载力、抑制围岩塑性区扩展、约束洞周位移发展、维护衬砌结构整体稳定等方面具有非常重要的作用,特别在侧压力较大的软弱围岩或膨胀性围岩中,仰拱的作用更为明显[1-2]。我国公路隧道建设和运营过程中,仰拱开裂和隆起的问题屡见不鲜[3-6]。

目前,黄土隧道仰拱的作用仍未得到充分认识和重视。因仰拱结构设计、施工等原因导致地表开裂、拱顶沉降量大、衬砌开裂和失稳、仰拱开裂底鼓、路面翻浆冒泥等病害较多。黄土公路隧道建设和运营过程中,仰拱一旦开裂底鼓,需花费大量人力物力返工整治,显著提高隧道全寿命周期成本。因此,结合工程实践探讨黄土公路隧道仰拱开裂的原因并提出有针对性的处治措施,对保证黄土公路隧道衬砌结构稳定具有重要意义。

1 工程概况

1.1 工程地质和水文地质

山西省吉河高速公路某黄土隧道为双向四车道分离式隧道,建筑限界净宽10.25 m,净高5 m,左洞长1 572 m,右洞长1 626 m,左右洞净距最大为30 m,埋深最大为115 m。隧址区位于黄土塬区,冲沟发育,沟间残垣分布,地表形态表现为黄土梁峁状。隧道两侧为黄土冲沟,谷坡陡立,植被以灌木为主,分布于沟壑边缘。隧道地质条件简单,洞身主要穿越Q2黄土,局部含少量钙质结核,整体呈硬塑性。大气降水大部分沿斜坡汇入冲沟流失,少量雨水下渗至Q2pl与N2界面附近及下伏基岩裂隙中,形成上层滞水或潜水,水量一般较小。隧道开挖呈滴渗状出水,在浅埋及地表为冲沟处雨季开挖时隧道可能形成淋雨状。

图1 某黄土隧道概貌

1.2 支护参数

隧道仰拱填充层产生纵向裂缝段落其围岩主要由第四系中更新统(Q2pl)黄土和第三系(N2al+pl)粉质黏土(含姜石)组成,呈硬塑状态,土质较密实-密实;局部围岩下部为第三系上新统(N2al+pl)砾石,主要成分为灰岩,钙质-泥质胶结。隧道采用复合式衬砌结构,初期支护系统锚杆采用Φ22全螺纹砂浆锚杆,且每环设计4根锁脚锚杆;钢架采用工字钢,型号I20a,间距60 cm;钢筋网为Φ8,间距20 cm×20 cm;初期支护采用厚度26 cm的C25喷射混凝土;二次衬砌采用厚度40 cm的C30模筑混凝土;初期支护和二次衬砌均封闭成环,仰拱采用厚度40 cm的现浇C25钢筋混凝土,仰拱填充采用C15片石混凝土。

2 仰拱纵向裂缝及其原因

2.1 纵向裂缝分布特征

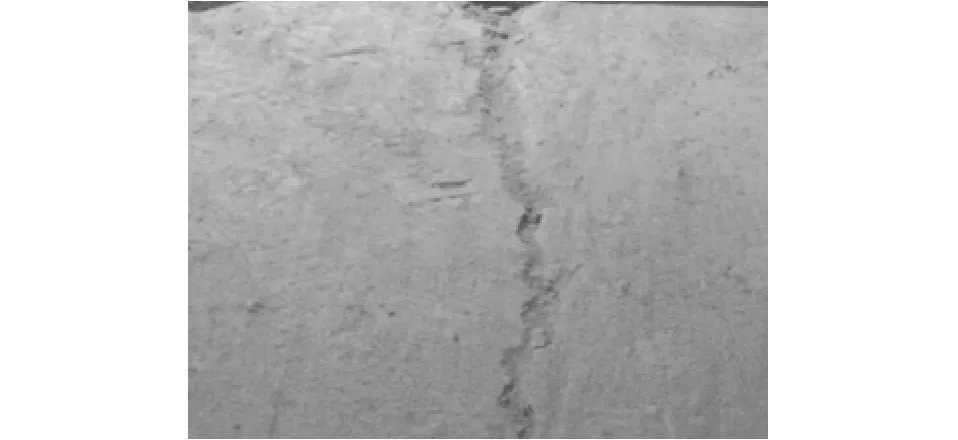

隧道贯通后,清扫调平层表面时发现隧道中线附近仰拱填充层出现纵向裂缝较多,裂缝长度约43 m,最宽处达2.5 cm,大部分位于中央排水管上方。从隧道仰拱病害情况来看,裂缝基本沿仰拱中心处纵向发展,裂缝口张开,裂缝上部较宽,下部较窄,宽度从上到下明显减小,基本呈V型。部分段落有微小错台,主要为张拉裂缝,未出现横向裂缝,可初步判定病害情况主要与仰拱结构承受过大弯矩有关。

图2 建设期仰拱填充层出现纵向裂缝

2.2 出现纵向裂缝的原因

2.2.1 仰拱施工质量原因

施工质量是引起仰拱填充层纵向开裂的主要原因,具体表现为:仰拱填充层纵向开裂段局部初期支护未按设计要求进行封闭,缺少型钢拱架;局部仰拱开挖深度小于设计深度,导致仰拱深度严重不足;局部段落未施作钢筋混凝土仰拱,仅浇筑了C15片石混凝土填充层,并且混凝土污染和离析严重。

2.2.2 仰拱处地下水原因

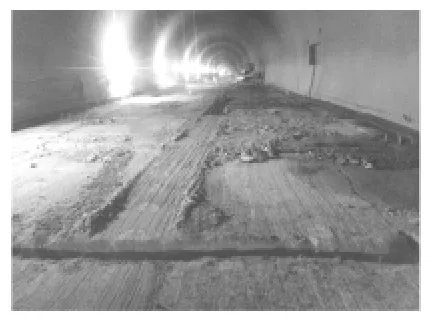

图3 施工期隧底开挖现场

图4 仰拱破损检测后发现的地下水

现场仰拱破损检测结果表明,仰拱底部存在积水。地下水是引起仰拱填充层纵向开裂的另外一个原因。仰拱底部积水一定程度上软化了黄土围岩,降低了仰拱处围岩的弹性抗力系数和承载能力,导致围岩塑性区半径扩大,围岩变形破坏逐渐向深部发展,引起水平侧压力和竖向荷载不断增大;加之隧底围岩具有一定程度的膨胀性,遇水产生的膨胀力直接作用于仰拱,增加了仰拱结构上的荷载,导致仰拱结构弯矩增大。仰拱结构上部受拉,下部受压,并在跨中上边界处拉应力σt达最大值。

根据最大拉应力准则,当横向拉应力σt大于仰拱填充混凝土极限抗拉强度ftk时,混凝土材料发生受拉破坏。仰拱中心处最薄弱部位开始发生断裂、破坏及错动,从而使隧道仰拱填充层发生纵向开裂。仰拱施工质量不足,仰拱厚度未达到设计要求,逐步增大的仰拱处围岩压力加剧了仰拱填充层的开裂,导致仰拱进一步隆起变形。

3 处治措施与效果评价

3.1 处治措施

根据仰拱填充层病害特征,沿隧道两侧矮边墙拱脚处纵向架设[28a槽钢,横向每隔5 m设置一道I20a工字钢作为水平支撑并与槽钢焊接牢固。在槽钢与工字钢相交位置拱脚处打设4根直径42 mm,长度5 m钢花管。根据仰拱填充层标高,确定是否需要在填充层开槽,以便于安放水平支撑。在仰拱填充层上部设HRB335直径12 mm网格间距15 cm×15 cm的钢筋网片提高仰拱抗裂性能。为有效提高钢管抗弯刚度,在其内部进行注浆,对拱脚部位围岩进行有效加固,缩小该处围岩塑性区,依靠钢花管较大的刚度,有效改善仰拱实际受力状态,防止新病害发生和旧病害扩展。

同时,为有效疏通地下水,降低其对隧底围岩软化的影响,沿仰拱中心位置纵向每隔10 m设一处泄水井,采用直径180 mm钢管。仰拱以下部位钢管钻有孔径为10 mm的渗水孔,梅花型交错布置,纵向间距为15 cm。根据隧底地质情况,渗水井钻至隧底以下不低于10 m。

图5 病害处治时设置的纵向槽钢和锁脚锚管

图6 仰拱填充层表面 横向刻槽

图7 仰拱填充层表面设置钢筋网

图8 沿纵向设置竖向 泄水管

3.2 效果评价

在仰拱填充层病害处治段落共设3个监测断面,每个监测断面在横向上设7个监测点,监测周期3个月。监测结果表明,仰拱处治后衬砌结构稳定,未再出现仰拱填充层纵向开裂现象。通车运营多年,病害处治段落的路面未出现异常情况。工程实践表明隧道建设期仰拱填充层纵向裂缝处治效果明显,处治措施科学合理。

4 结语

以在建某高速公路黄土隧道为工程背景,分析了仰拱填充层产生纵向裂缝的原因,并提出了有针对性的处治措施,主要结论如下:

a)仰拱中心部位发育的裂缝多为纵向张拉裂缝,裂缝基本位于隧道中线附近。裂缝口张开,上部较宽,下部较窄,其宽度从上到下明显缩小,呈V型。

b)仰拱施工期未严格按设计方案执行,施工不规范以及地下水影响是导致隧道施工期间仰拱填充层产生纵向裂缝的直接原因。

c)仰拱结构承受弯矩增大是导致仰拱中心部位填充层产生纵向受拉裂缝的根本原因。弯矩作用下仰拱跨中上边界处拉应力最大,当其值大于仰拱填充混凝土材料极限抗拉强度时,填充混凝土发生受拉破坏,导致仰拱开裂及进一步隆起变形和发展。

d)监测结果表明,结合仰拱病害特征因地制宜制定的处治措施科学合理,针对性强,处治效果明显,有效抑制了运营期隧道路面纵向裂缝的产生。