活化MDEA半贫液工艺脱碳模拟与研究

韩鹏飞,蒋洪,韩勇

(1.西南石油大学石油与天然气工程学院,四川成都610500;2.川庆钻探四川油建分公司,四川成都610213)

活化MDEA半贫液工艺脱碳模拟与研究

韩鹏飞1,蒋洪1,韩勇2

(1.西南石油大学石油与天然气工程学院,四川成都610500;2.川庆钻探四川油建分公司,四川成都610213)

国内对常规活化MDEA法脱碳的应用已趋于成熟,但鲜有对活化MDEA半贫液工艺(二段吸收+(闪蒸+汽提))全面的分析和研究。为此,本文针对半贫液工艺采用ASPEN HYSYS软件进行模拟,活化剂选用PZ(哌嗪),物性方程选择DBR Amine package,得出模拟结果,并从活化剂配比、半贫液分流比、进料温度、吸收塔板数和再生温度等方面进行分析。结果表明:半贫液工艺适用于不高于40%的场合,PZ浓度宜选择4%~6%,半贫液分流比宜选择0.6~0.7,进料温度宜选择40℃~45℃,最佳的理论板数为20~25块,最佳再生温度为95℃~100℃。该研究结果对工艺的实际应用具有一定参考意义。

半贫液工艺;活化剂;循环量;净化度;再生负荷

Key words:Semi-lean solution process;activator;circulation volume;purification;reboiler power

天然气组分中一般都含有CO2,国内外常用的脱碳方法有:溶剂吸收法、低温分离法、变压吸附法、膜分离法等。其中,由于活化MDEA法对吸收速率快,压力要求较低,腐蚀性小,烃溶解能力小等诸多优点,成为目前应用最广泛的CO2处理方法[1]。

活化MDEA法一般分为一段吸收+多级闪蒸工艺、一段吸收+(闪蒸+汽提)再生工艺和二段吸收+(闪蒸+汽提)再生工艺(以下简称半贫液工艺)。半贫液工艺是利用经低压闪蒸得到的MDEA半贫液,大部分从吸收塔中部进料,用于原料气中CO2的粗脱,少量半贫液完成再生后从顶部进入吸收塔,进一步脱除原料气中残余CO2。与其他活化MDEA工艺相比,半贫液工艺具有:净化度高,再生能耗较低,腐蚀性小的优点。

国内对活化MDEA脱碳的模拟研究方面,陈宏福等[2]利用HYSYS对常规MDEA工艺进行模拟研究,并进行简单的参数分析;王正权[3]和马云[4]分别利用PRO II和HYSYS对常规MDEA工艺适应性进行了研究;唐宏青[5]利用PRO II对合成氨装置中常规MDEA半贫液工艺进行模拟,但未进行参数优化研究;韦向攀等[6]利用Unisim对活化MDEA常规工艺进行了模拟研究,活化剂选用DEA。以上学者取得了一定研究成果,但国内尚无以PZ为活化剂的半贫液工艺的模拟及研究。笔者通过国外知名的化工模拟软件ASPEN HYSYS对此进行模拟,并进行了参数优化及工艺适应性研究。

1 半贫液工艺HYSYS模拟

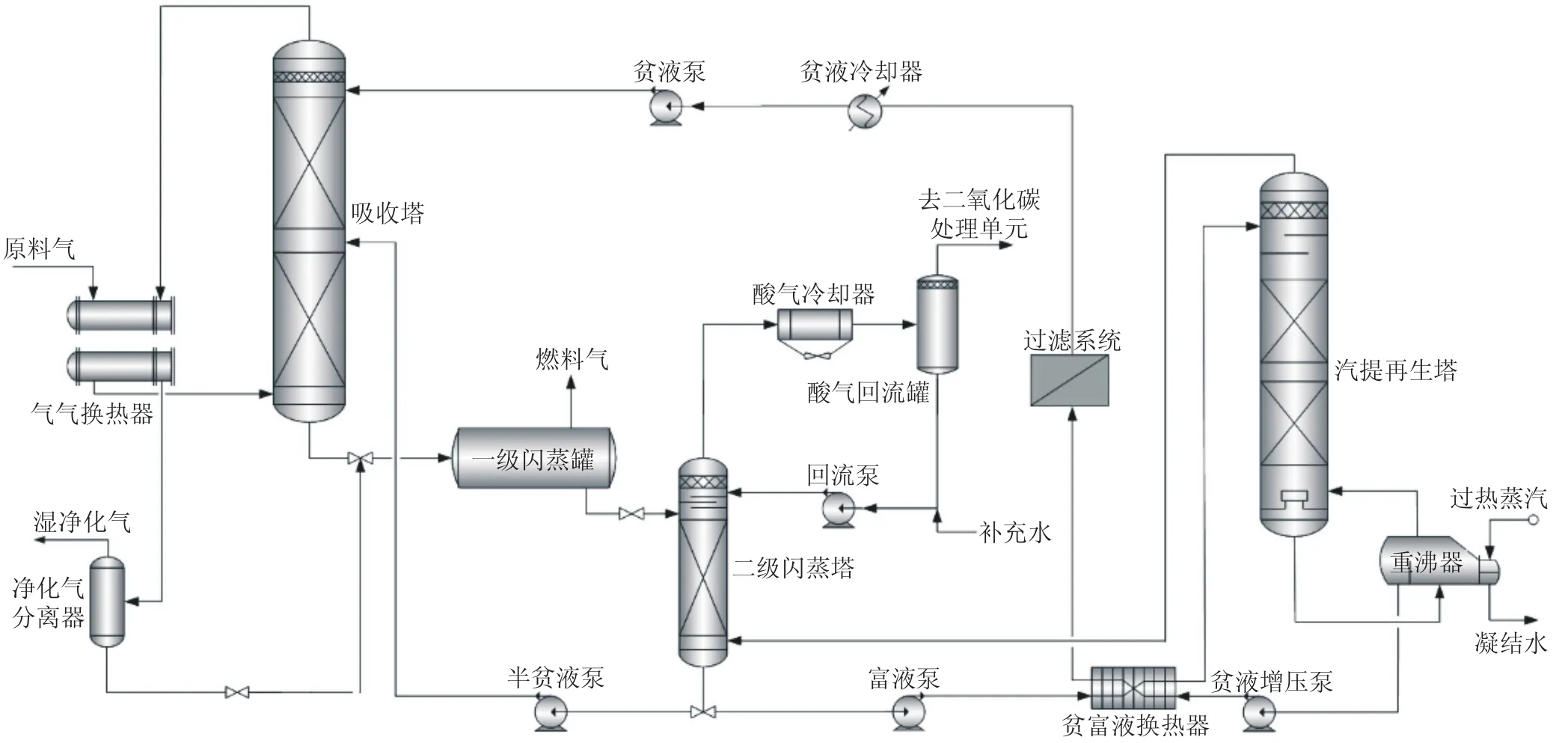

1.1 工艺流程简述(见图1)

图1 半贫液工艺模拟流程图Fig.1 The flow chart of Semi-lean process simulation

原料气首先进入气气换热器,与净化气换热,然后送至吸收塔塔底。进入吸收塔的原料气先与活化MDEA半贫液逆流接触,进行粗脱,再与活化MDEA贫液接触进一步脱除其中的CO2。达到设计净化要求的湿净化气离开吸收塔顶部,进行外输。

由吸收塔底部流出的活化MDEA富液调压后进入闪蒸塔,闪蒸塔气相(主要是CH4和少量CO2)进入燃料气系统。富液经调压阀调压后,进入二级闪蒸塔。二级闪蒸后得到半贫液经溶液泵增压后,从吸收塔中部进料,用于原料气中CO2的粗脱;其余液相与贫液换热后从再生塔顶部进入,自上而下进入再生塔进行再生。离开再生塔顶部的气体进入二级闪蒸塔,气相再经再生气冷却器冷却后进入再生气分液罐,输送至后续二氧化碳处理单元;再生塔底的MDEA贫液经循环泵升压后经贫富液换热器换热,进入贫液冷却器降温,返回吸收塔顶部循环使用。

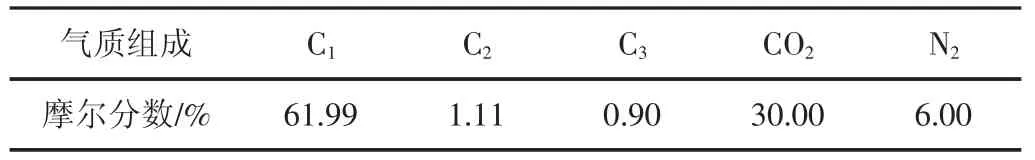

1.2 基础数据(见表1)

1.2.1 气质条件本文以国内第一个整体开发的高含CO2气田气质为基础数据,原料气进入脱碳装置的温度为15℃,压力为5 700 kPa,处理规模为120×104m3/d,活化剂选用应用最为广泛的PZ(piperazine)。

表1 原料气基础数据(干基)Tab.1 Natural gas composition(dry basis)

1.2.2 物性方程和热力学方程的选择醇胺法常采用的物性包有:Amine-Pkg、Acid gas和DBR Amine-Pkg。Amine-Pkg的使用温度范围为25℃~125℃,适用的胺较少;Acid gas混合胺的计算精度较差,收敛需要塔板数多,效率低;DBR Amine-Pkg是1981年D.B.Robinson等为AMSim模块而设计的物性包,数据库不断收纳最新的实验室物性数据,模拟更加准确。所以,本文物性包选择DBR Amine-Pkg,热力学模型选择Li-Mather半经验模型[7]。

2 半贫液工艺模拟参数研究

对于活化MDEA半贫液工艺影响脱碳效果和工艺能耗的两个最关键因素是MDEA溶剂循环量和重沸器负荷,分别调节活化剂配比、半贫液分流比、活化MDEA进塔温度、吸收塔板数和再生温度,研究对循环量、再生能耗和外输气净化度的影响规律,并对CO2含量的适应性研究和工艺的进行参数优化。

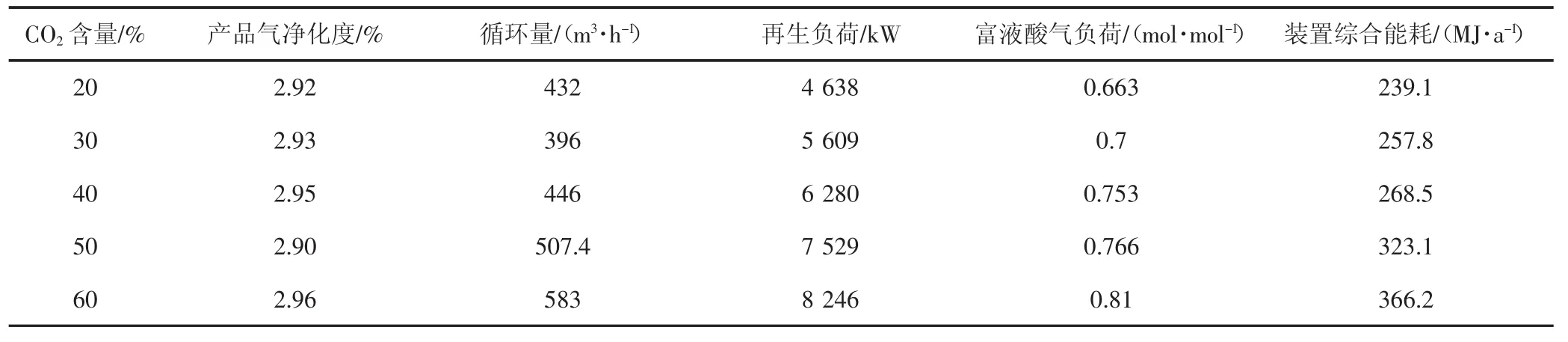

2.1 工艺对CO2含量的适应性

随着原料气中CO2含量的增加,需要增加活化MDEA循环量,以提高吸收溶液浓度,增加再生负荷便可以满足脱碳要求,但如果富液酸气负荷(本文用酸气负荷来代表吸收CO2的量,酸气负荷=CO2的摩尔含量/活化MDEA的摩尔含量)过大,再生塔再生温度过高,不但会使能耗大幅提高,而且会加速设备腐蚀速率[8]。本文在控制再生温度为110℃的条件下,分别模拟原料气碳含量为20%,30%,40%,50%,60%(摩尔分数)的工况下,使外输气满足二类指标(CO2含量小于3%),比较循环量,再生负荷,富液酸气负荷和装置综合能耗的变化。不同CO2含量下的半贫液工艺技术指标(见表2)。

表2 半贫液工艺技术指标Tab.2 Semi-lean process technical parameter

根据师春元等的研究,富液酸气负荷不宜过高,否则腐蚀速率将大大提高,宜控制在0.6 mol/mol~0.75 mol/mol[1]。同时,当CO2含量为50%时,工艺综合能耗较40%时大幅提高20.5%,循环量提高13.7%,增幅过大。所以,半贫液流程适用于CO2的含量不高于40%的场合。

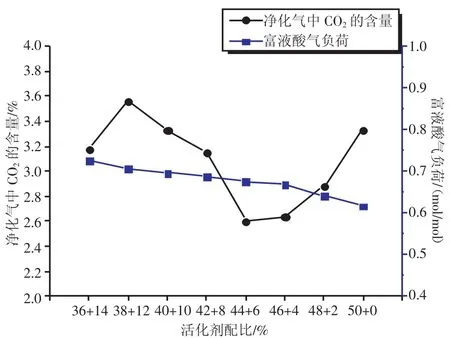

2.2 活化剂配比对循环量、再生负荷的影响

MDEA与CO2的反应速率较其他胺类较低,加入活化剂后,会使反应速率大幅增加。活化MDEA溶液中MDEA与PZ的配比不同,反应速率不同,对吸收溶剂循环量和再生温度的影响较大,本文在控制活化MDEA溶液总浓度为50%(wt)的条件下进行研究。模拟结果(见图2、图3)。

由模拟结果可知,改变活化MDEA溶液配比使再生温度和富液酸气负荷不断升高,循环量先降低再升高;当PZ浓度由0%增至6%时,外输气净化度提高,说明PZ提高了MDEA的反应速率;当浓度由6%增至12%时,净化度降低,那是因为随着PZ含量增加,PZ不再只作为活化剂,同时也是吸收溶剂,而PZ饱和浓度较低,使CO2吸收总量降低,导致原料气的粗脱效果变差。当PZ的浓度控制在4%~6%时,净化效果最好,再生温度较低,酸气负荷较小。本文选择PZ浓度为5%,进行后续研究。

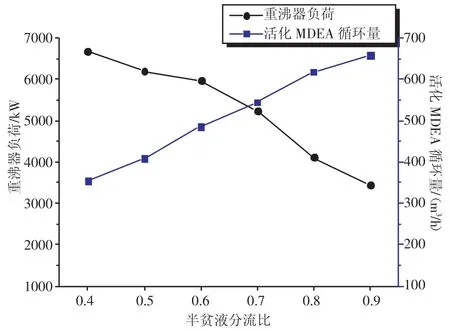

2.3 贫液与半贫液分流比例对循环量、再生负荷的影响

对于半贫液吸收工艺而言,二级闪蒸分流后的半贫液进入吸收塔进行CO2粗脱,分流比决定了脱酸效果和再生负荷。半贫液分流比(半贫液/贫液)过大会影响脱碳效果,过小会大幅增加工艺能耗。在控制净化气满足二类指标(CO2含量小于3%)的情况下,研究分流比对循环量和再生负荷的影响。模拟结果(见图4)。

由模拟结果可知,半贫液占比越大,所需的循环量越大,重沸器负荷越小,那是因为贫液越少,再生塔的负荷会相应变小,但是到达相同的净化度需要的循环量就会越大。一般而言,重沸器负荷控制在5 000 kW~6 000 kW较为经济。所以,本文选择的最佳分流比为0.6~0.7,本文选择0.7,进行后续研究。

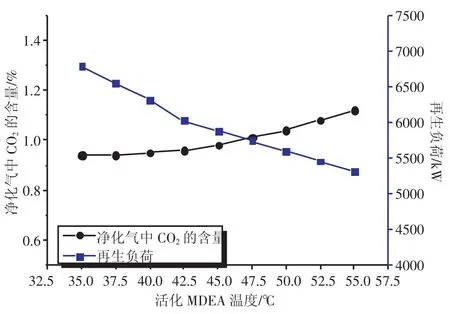

2.4 吸收塔进料温度对净化度、再生负荷的影响

由于半贫液工艺只有部分富液完全再生成为贫液,为了达到提高产品气净化度,降低再生负荷的目的,进料温度一般控制在40℃~60℃,温度过低会导致溶液黏度增大,扩散系数将降低,吸收速率常数将减小,反应速率较小;但同时因为该反应为放热反应,温度过高,化学平衡常数减小,同样会降低反应速率[4];本文在控制重沸器温度为110℃的情况下进行研究。模拟结果(见图5)。

由模拟结果可知,进料温度越高,吸收效果越差,说明温度对放热反应反应方向的影响大于对扩散系数的影响;进料温度越高,再生负荷越低,那是因为提高了再生塔进料温度。由于吸收塔顶气相要进入脱水单元,温度宜控制在为40℃~45℃[9],本文选择45℃进行后续研究。

图2 活化剂配比对循环量、重沸器温度的影响Fig.2 The influence of activator on the volume and circulation temperature of reboiler

图3 活化剂配比对净化度、富液酸气负荷的影响Fig.3 The influence of activator on the purification and sour gas load

图4 半贫液分流比对重沸器负荷和循环量的影响Fig.4 The influence of lean-rich shunt ratio on the circulation volume and reboiler power

图5 活化MDEA温度对净化度和再生负荷的影响Fig.5 The influence of absorbing temperature on the purification and reboiler power

图6 塔板数对净化度和循环量的影响Fig.6 The influence of stage number on the purification and circulation volume

2.5 吸收塔塔板数对净化度、循环量的影响

吸收塔塔板数是影响吸收效果的关键因素之一,塔板数越多,吸收溶剂停留时间越长反应越充分,吸收效果越好,但是相应的设备投资增大,而且CO2腐蚀也会更加严重。本文在控制主吸收塔板数的情况下进行研究。模拟结果(见图6)。

由模拟结果可知,塔板数越大,净化度越高,MDEA循环量先降低后升高。那是因为,塔板数过大,MDEA溶液需要分布在每块塔板,导致循环量变大。所以,选取吸收塔板数在20~25块较为合理,本文选择20块进行后续研究。

2.6 再生温度对净化度、循环量的影响

再生温度是影响MDEA溶液酸气负荷的关键因素之一。富液酸气负荷过高,会导致重沸器负荷增大;酸气负荷过低,会导致循环量增大。在控制净化气满足二类指标(CO2含量小于3%)的情况下进行研究。模拟结果(见图7)。

图7 再生温度对循环量和酸气负荷的影响Fig.7 The influence of reboiler temperature on the sour gas load and circulation volume

由模拟结果可知,再生温度越高,活化MDEA循环量越小,富液和半贫液酸气负荷均越小。根据王开岳等的研究,半贫液残余酸气负荷宜控制在0.2 mol/mol~0.45 mol/mol。所以,选择再生温度95℃~100℃为宜,本文选择100℃。

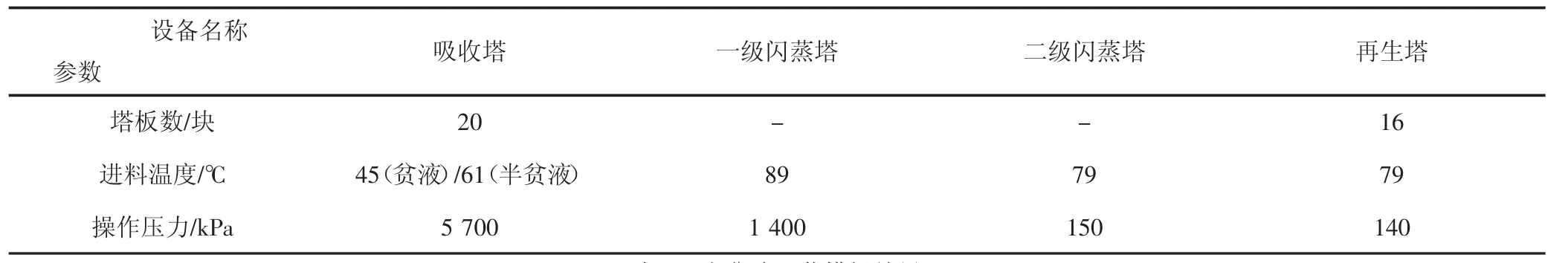

3 模拟结果

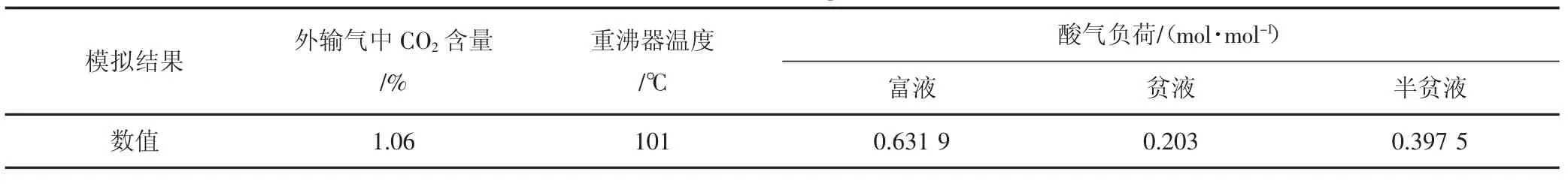

根据以上研究结果,对基础数据进行模拟,主要操作参数(见表3)。半贫液工艺模拟结果(见表4)。

表3 脱碳装置主要操作参数Tab.3 Main operating parameters of the decarbonization facility

表4 半贫液工艺模拟结果Tab.4 Result of Semi-lean process simulaiton

4 结论

基于HYSYS软件,对半贫液工艺进行模拟与参数优化,结论如下:

(1)利用HYSYS对半贫液工艺进行模拟时,宜选择DBR-Amine物性包,脱碳浓度不宜大于40%。

(2)MDEA溶液中加入一定量的PZ能大幅提高反应速率,量宜控制在4%~6%。

(3)半贫液分流比的改变对脱酸效果和再生负荷影响较大,综合各方面考虑,宜选择0.6~0.7。

(4)进料温度对放热反应化学平衡常数影响大于扩张系数,本文选取的操作温度为40℃~45℃。

(5)综合考虑设备投资,胺液循环量和脱酸效果,吸收塔最佳的理论板数为20~25块。

(6)再生温度对脱酸效果和循环量有最直接的影响,在满足半贫液酸气负荷要求的情况下,选择再生温度95℃~100℃为宜。

[1]师春元,黄黎明,陈赓良,等.机遇与挑战-二氧化碳资源开发与利用[M].北京:石油工业出版社,2006.

[2]陈宏福,王翀,闫广宏,等.MDEA工艺的模拟分析[J].山东化工,2016,45(2):88-89.

[3]王正权,等.天然气脱硫装置适应性模拟计算[J].石油与天然气化工,2010,39(3):204-209.

[4]马云,张吉磊,王新星,等.天然气甲基二乙醇胺法脱硫脱碳工艺过程模拟分析[J].化学工程,2014,43(4):69-74.

[5]唐宏青.MDEA脱碳系统的模拟[J].中氮肥,2003,1(1):5-7.

[6]韦向攀,王剑峰,张东辉,等.基于UniSim对天然气脱酸工艺的模拟与研究[J].广东化工,2015,42(16):104-106.

[7]张永平,等.MDEA脱碳吸收塔腐蚀探源[J].中氮肥,2008,3(3):33-37.

[8]姚志,周志国,张厚军,等.高含CO2天然气应用三甘醇脱水技术研究[J].天然气技术与经济,2012,6(6):46-48.

[9]王开岳,李志良,周志岐,等.天然气净化工艺-脱硫脱碳、脱水、硫磺回收及尾气处理[M].北京:石油工业出版社,2015.

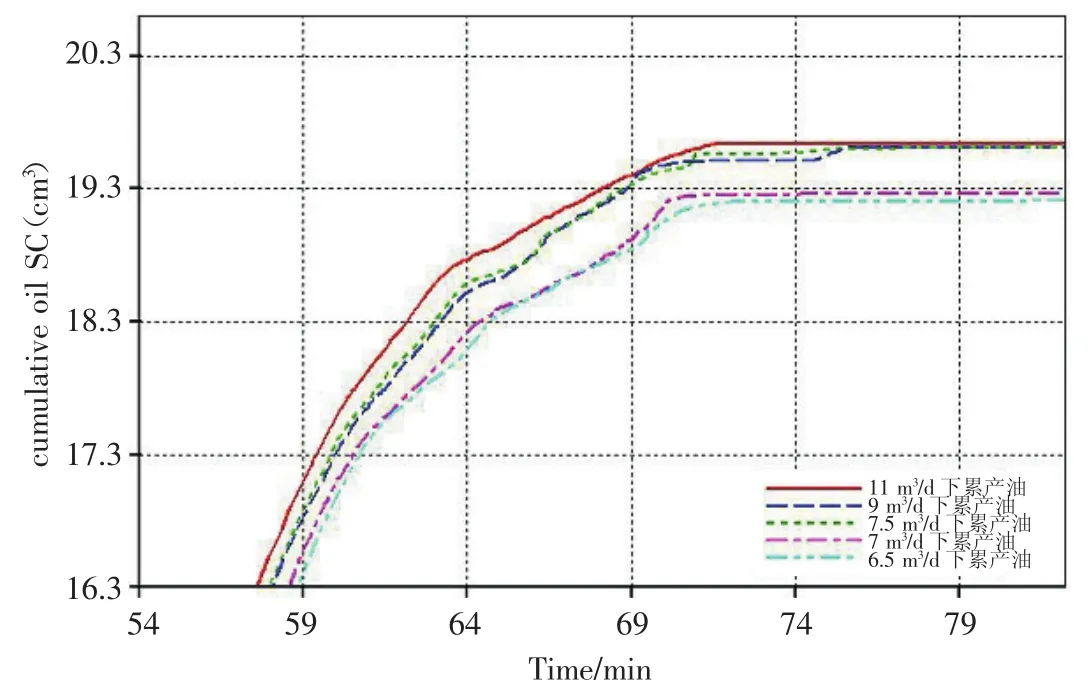

图5 不同泡沫液注入速度下的累积产油量

4 总结

(1)空气泡沫驱结合了空气的低温氧化作用和泡沫的封堵调剖作用。

(2)空气泡沫驱数值模拟研究发现,正韵律储层中采收率最高。

(3)存在最佳的注气、注液速度,注气速度、注液速度越小氧化程度越小,过大则不能充分混合生成较好的泡沫。

参考文献:

[1]王震亮.致密岩油的研究进展、存在问题和发展趋势[J].石油实验地质,2013,(6):587-595+650.

[2]孟令君.低渗油藏空气/空气泡沫驱提高采收率技术试验研究[D].北京:中国石油大学,2011.

[3]张建丽.空气泡沫驱微观驱油机理实验研究[D].北京:中国石油大学,2011.

[4]冯松林,居迎军,杨红斌.空气泡沫驱技术的研究现状及展望[J].内蒙古石油化工,2011,(10):169-171.

[5]李玥洋.低氧空气泡沫驱应用基础及数值模拟研究[D].成都:西南石油大学,2014.

Simulation and research of the activated MDEA method Semi-lean process based on HYSYS

HAN Pengfei1,JIANG Hong1,HAN Yong2

(1.College of Petroleum and Natural Gas Engineering,Southwest Petroleum University,Chengdu Sichuan 610500,China;2.Sichuan Youjian Company,Chuanqing Drilling,Chengdu Sichuan 610213,China)

The researches on MDEA are comprehensive,but lack of analysis on Semi-lean solution process.This paper simulated the Semi-lean solution process by ASPEN HYSYS software and then gets results by choosing PZ as activator and DBR package as computing method.The flow has been analyzed on activator mass concentration,Semi-lean solution ratio,absorbing stages and the temperature of N-methyldiethanolamine(MDEA)and reboiler.The result shows that Semi-lean process is appropriate for the situation less than 40 percents,and then selecting from 4 to 6 percents as activator ratio,from 0.6 to 0.7 as Semi-lean solution shunt ratio and from 20 to 25 as absorbing stages are suitable.Then the temperature of N-methyldiethanolamine(MDEA)and reboiler are from 40 to 45 and from 95 to 100 degrees centigrade separately.This conclusion makesan useful foundation on practical application.

TE646

A

1673-5285(2017)01-0139-06

10.3969/j.issn.1673-5285.2017.01.036

2016-11-16

韩鹏飞,男(1992-),在读硕士,主要从事天然气集输、处理及加工方面的研究工作。

蒋洪,男(1965-),现任西南石油大学副教授、硕士生导师,主要从事油气储运相关方向的研究工作,邮箱:595303058@qq.com。