酸气回注方案关键技术研究

许冬进 徐小辉 马 丽 杨文波 杨 欢

(1.中国石油天然气集团公司采油采气重点实验室长江大学分室,武汉 430100;2.新疆油田分公司工程院,新疆 克拉玛依 834000;3.江汉油田江汉采油厂,潜江 430034;4.中石化华北石油工程井下作业分公司,郑州 450042;5.中石化华北分公司工程技术研究院,郑州 450006)

酸气是天然气加工厂进行天然气脱硫产生的副产品,主要由H2S和CO2组成,过去一般采用了燃烧酸气的方法,但是目前严格的环保法规限制了硫化物的排放量。由于近年来全球日益严格的环境保护法规和对环境问题关注程度的增强,酸气处理成为很重要的研究方向[1]。

酸气回注,即把酸气压缩后通过井筒注入到不再产气的地层或水层中,此方法避免了H2S和CO2排放到大气中造成环境的污染,有利于环保。此外,在加拿大等北美地区,当硫磺市场不景气时一些较大的生产商将酸气回注作为处理多余硫化物的一种方式[1]。

国外对酸气回注的研究主要集中在加拿大。Gas Liquids Engineering、Tartan Engineering和 Gascan Resources等都对其进行了深入研究[1]。国内对酸气主要组分H2S和CO2纯物质性质探讨较多,但对酸气混合物性质的研究相对缺乏。

酸气回注的工业应用始于1989年加拿大的Alberta地区,由 Chevron Canada投入运行[1]。在 Alberta地区,酸气回注设备的应用从1989年的1套到2002年的38套[2],还另有6~8套在加拿大的British Columbia地区。目前在加拿大西部已经有近50个酸气回注项目,而在美国也已经使用了近20个酸气回注装置[3]。目前未见国内酸气回注项目的报道。

1 酸气的相平衡和相态

1.1 酸气的相平衡

酸气在某压力下的液化温度取决于在这个压力下的混合物的泡点温度,而不是单组分的液化温度。酸气液化温度由酸气混合物的泡点温度所决定。

1.2 酸气的输送相态

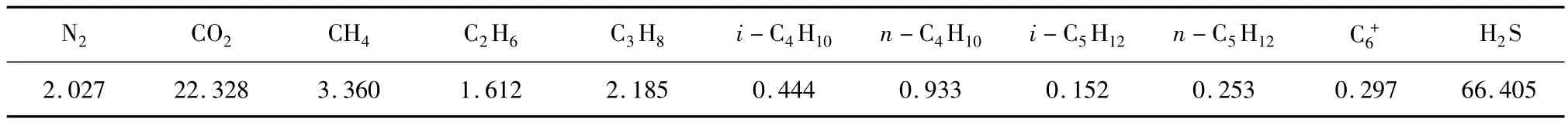

酸气的输送方式与其相态有很大关系。表1为国外油田XX厂的酸气组分表。

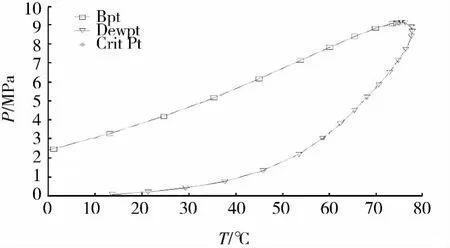

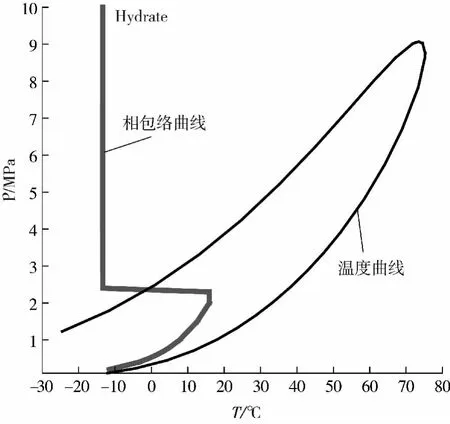

根据国外XX区块酸气典型相包络线图(图1),考虑到输送温度不能过高或过低(40℃左右),不同起点压力下输送相态为:压力<2.0 MPa,气相输送;压力2.0~6.0 MPa,则气液两相;压力≥6.0 MPa,则液相输送。

表1 国外XX油田的XX厂酸气组分(物质的量分数) %

图1 XX区块酸气典型相包络线图

根据气体集输技术经验,若采用气液两相输送,井口工艺复杂,投资高,应尽量采用单相输送。若采用气相输送,需在处理厂出口端先增压至1.0 MPa左右,输送至回注井口再二次增压回注。采用液相输送,只需在处理厂一次增压,直接输送至井口回注。

2 酸气回注方案设计关键技术

根据国外工程经验结合本方案工艺特点[2],酸气回注集输工艺作为一种气体处理技术主要是将酸气加压后通过井筒注入到预定的储层中。关键技术包括酸气脱水工艺、酸气增压工艺、回注工艺、水合物防止。

2.1 酸气脱水工艺

酸气回注的难点在于防腐。为防止酸气腐蚀管道和设备,保证在输送过程中无游离水,需对酸气进行脱水。酸气混合物中含有部分水,游离水对管柱和设备造成的危害非常大,首先是含有游离水的酸气腐蚀性很强,加速设备的腐蚀破坏速度,其次是酸气混合物在一定的条件下可能生成水化物,从而堵塞管道和冷却器,损坏设备等。因此,酸气脱水工艺在整个回注方案的设计中至关重要[5]。

根据酸气混合物的物性,酸气可通过压缩来进行脱水。将酸气压缩到含水量最低的压力区域或接近露点,这样就可能取得理想的脱水效果。如果通过压缩酸气不能达到所需的脱水要求,就需要考虑附加脱水装置。

在酸气增压站压缩机级间除采用冷却、分离脱水外,还增加丙烷外部制冷实现酸气分离脱水。在酸气压缩机级间设置丙烷制冷系统进行外部制冷分离脱水,脱水后满足下游输送要求。采用丙烷制冷蒸发器的另一个好处是,由于酸气组分含有一定比重的轻烃,因此采用这个方式还可以回收一部分凝析油。

2.2 酸气增压工艺

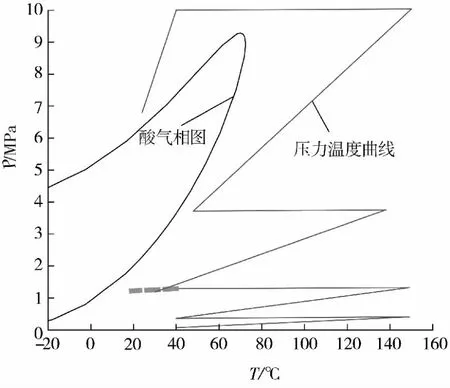

酸气脱水后需要进行增压才能回注到预定储层。酸气增压工艺技术主要通过压缩机多级压缩后达到设计的回注压力值[4]。一般说来,低流量时选用往复式压缩机,高流量时选用离心式压缩机。酸气回注一般流量都不是特别大,适合选用往复式压缩机。随着酸气压力在压缩机中逐渐升高,压缩机内设有级间冷却,因此气体压力 —温度曲线呈折线(图2)。酸气经过四级压缩后由气态变为液态后,以液态的形式注入。

图2 酸气相图和压缩增压过程中压力-温度曲线

2.3 酸气回注输送工艺

酸气回注工艺与普通气田集输工艺的不同之处在于,管汇介质流向相反,且介质中硫化氢有剧毒,同时涉及到相态变化,因此其集输工艺也有其自身的特点。酸气回注主要包括酸气增压、管道输送、井口注入3部分。

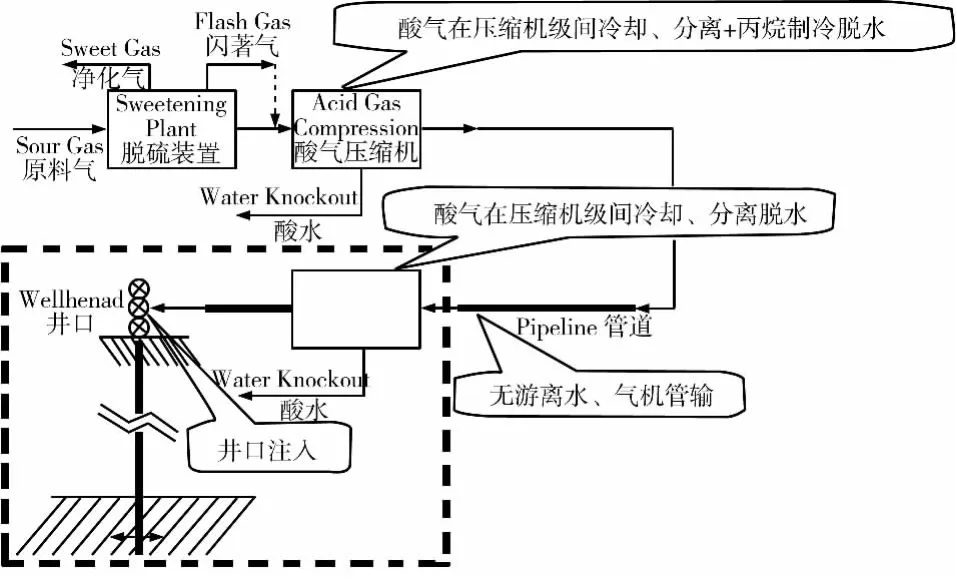

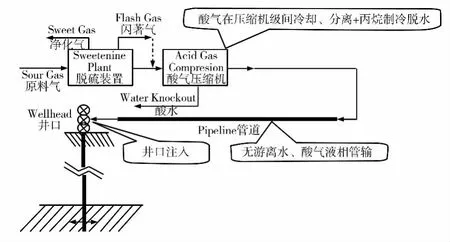

(1)气相输送总体工艺。酸气回注气相输送总体工艺思路图如图3所示。

图3 酸气回注气相输总体工艺思路图

采用气相输送除在酸气增压站一次增压外(集输压力),还需在井口进行二次增压(注入压力)。如果回注井多,井口增压站数量多,使得压缩机台数多,配套设施多,投资高,增压点分散,管理也不便。

(2)液相输送总体工艺。酸气回注液相输送总体工艺思路图如图4所示。

图4 酸气回注液相输送总体工艺思路图

液相输送方案就是在回注管道中压输送,一次增压到回注管道设计压力。

对于酸气回注试验工程输送相态确定,气相输送方案回注管道低压输送,二次增压,井口建增压站配套设施多,不符合酸气试注应具备建设工程量和投资相对低、建设周期短、易于实施的特点,不推荐采用。一般建议采用液相输送方案。

2.4 酸气水合物的预防

在国外的酸气回注项目中[1,5],抑制水合物的形成主要是通过减小酸气中的含水量来实现的,一般不需要添加抑制剂,也不需要加热。

根据XX厂酸气组分脱水后得到水合物形成温度和相包络线图(图5),在脱水后最高水合物形成温度为16℃,而在酸气压缩过程中,压缩机进口温度、级间温度40℃,均远高于水合物形成温度,因此在压缩过程中不会形成水合物。同时在液相管道输送的过程中,其水合物形成温度-13℃。由于液相输送时管道压力和温度都高于水合物形成的条件,因此,不论是正常输送,低输量,还是在停输条件下,均不会形成水合物。

3 结语

酸气回注工艺技术在国内很少见,但是随着环保意识的增强,作为酸气的一种处理方式,在我国天然气的开采中应用会越来越多。

图5 水合物形成温度和相包络图

酸气回注工艺技术中尽可能的采用单相注入的方式,有利于减少地面和井口的设备,提高安全系数降低成本。

酸气脱水和增压技术是酸气注入的关键技术,有利于减少设备腐蚀,阻止水合物的生成,提高整个注入管柱工艺寿命。

酸气回注过程中抑制水合物的形成主要是通过减小酸气中的含水量来实现的,一般不需要添加抑制剂,也不需要加热。

[1]Ho K T,McMullen J,Boyle,et al.Subsurface Acid Gas Disposal Seheme in Wayne-Rsedale,Alberta[J].SPE35848,1996:1-14.

[2]湛哲,赵兴元,李衡,等.酸气回注技术的发展与现状[J].2011,40(6):610-613.

[3]John J,Carroll.酸气回注 ——酸气处理的另一途径[J].天然气工业,2009,29(10):96-100.

[4]Norm Shade.DCP Midstream Artesia Acid Gas Injection Plant[J].Compressor Tech Two,2009(6):18-22.

[5]Tyalor NA,et al.Gas-desulfurisation plant handles wide range of sour gas compositions[J].Oil& Gas Journal,1991(8):57-59