天然气净化厂硫磺回收直流法与分流法克劳斯工艺探讨

陈昌介,李一平,李金金,许 娟

(中国石油天然气股份有限公司西南油气田分公司天然气研究院,四川成都 610213)

克劳斯法是目前天然气净化厂和炼油厂处理含硫化氢酸气的主流工艺方法。依据酸气中硫化氢含量的不同,为维持燃烧反应炉在900 ℃以上稳定燃烧,克劳斯法又分为直流法与分流法两种工艺。根据设计与实践经验,一般酸气中φ(H2S)达到50%以上时采用直流法,低于50%则用分流法。由于炼油厂脱硫装置大多处理二氧化碳浓度比较低的催化干气、焦化干气或液化气,其再生酸气中φ(H2S)通常都高于80%,部分装置甚至高于90%。而天然气净化厂脱硫装置所处理原料天然气的组分比较复杂,通常CO2/H2S 比值较高,因此很多装置酸气中φ(H2S)基本都低于50%。虽然分流法处理酸气是提高燃烧反应炉温度、维持装置稳定运行的重要措施,但分流法也存在诸多不足,对于酸气中φ(H2S)低于50%的装置,是否一定采用分流法处理,是一个值得探讨的问题[1]。

1 直流法与分流法工艺

1.1 直流法工艺

直流法工艺是将所有酸气从燃烧反应炉前端引入,与空气混合后进行不完全燃烧,燃烧温度为900~1 300 ℃。酸气中的部分H2S 完全氧化成SO2,SO2再与剩余H2S 通过克劳斯反应生成硫磺[2]。燃烧反应炉硫回收率通常为60%~70%。

直流法工艺流程见图1。

图1 直流法工艺流程

1.2 分流法工艺

分流法工艺是将1/3 酸气从燃烧反应炉前端引入,与空气混合后进行完全燃烧,燃烧温度为900~1 000 ℃,H2S 氧化为SO2;剩余2/3 酸气则从余热锅炉前端或后端引入,与燃烧反应炉出口的H2S 混合后,在下游的一级克劳斯反应器内进行克劳斯反应生成硫磺。理论上讲,由于燃烧反应炉中基本不发生克劳斯反应,因此燃烧反应炉中基本无硫磺生成[3]。

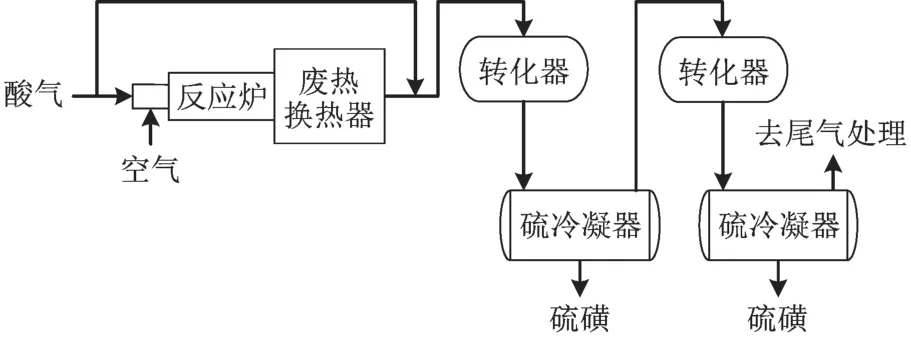

分流法工艺流程见图2。

图2 分流法工艺流程

近年来,为兼顾直流法与分流法的优点,有些天然气净化厂的硫磺回收装置采用了部分分流法,即分流的酸气量不足酸气总量的2/3,通常为1/4~1/2。由于采用部分分流法,燃烧反应炉中进行了一定程度的克劳斯反应,因此燃烧反应炉的硫回收率可达20%~40%。

2 直流法与分流法工艺探讨

直流法工艺的优势显而易见:燃烧反应炉温度高,燃烧火焰稳定,硫回收率高,后续一级反应器H2S 与SO2浓度低,反应器温度更可控;所有酸气中的反应物都经高温氧化或分解,带入后续设备的杂质或副产物极少,装置运行更稳定。对于φ(H2S)低于50%的酸气,能否采用直流法处理,可分4种情况进行探讨[4]。

2.1 燃烧反应炉温度

虽然大部分文献资料均推荐900 ℃为燃烧反应炉稳定燃烧的下限值,但实践证明:装置燃烧反应炉在800 ℃以上均能稳定燃烧。以中国石油西南油气田分公司部分天然气净化装置为例,A 厂装置燃烧反应炉温度850~870 ℃,已稳定运行5 年以上;B 厂装置燃烧反应炉温度820~840 ℃,最低达到800 ℃,已稳定运行10 年以上。燃烧反应炉处于800 ℃左右的燃烧状况时,燃烧器火焰颜色虽然偏黄,但并不存在熄灭问题。只是部分装置因红外测温仪表信号较弱,可能造成燃烧反应炉的联锁保护,导致停车[5]。基于B 厂的操作实践,可将840 ℃作为直流法的下限操作温度。

对于不含烃类和不预热的酸气,分别采用直流法和分流法时,酸气中硫化氢浓度、燃烧反应炉的温度和硫回收率数据见表1。

表1 酸气中硫化氢浓度、燃烧反应炉的温度和硫回收率数据

由 表1 可 见:酸 气 中φ(H2S) 低 至42% 时,直流法燃烧反应炉温度为841 ℃,硫回收率为58.1%。虽然分流法燃烧反应炉温度在所有酸气浓度下均高于900 ℃,但燃烧反应炉硫回收率很低,均不超过15.5%。因此,对于酸气中φ(H2S)高于42%的工况,建议采用直流法。

2.2 分流比

即使对于酸气中φ(H2S)高于42%而不得不采用分流法的工况,采用完全分流还是部分分流也值得研究[6]。以酸气中φ(H2S)38%为例,计算出采用不同分流比时燃烧反应炉的温度和硫回收率,结果见表2。

表2 不同分流比下燃烧反应炉的温度和硫回收率数据

由表2 可以看出:对于酸气中φ(H2S)高于42%的工况,采用1/4 的部分分流法也可使燃烧反应炉温度高于840 ℃。此时燃烧反应炉硫回收率超过50%。因此,对于硫化氢浓度低的酸气,应尽量减少分流比,在维持燃烧反应炉稳定燃烧的前提下尽量提高硫回收率。

2.3 预热提高酸气和空气温度

为提高燃烧反应炉温度,增大直流法的适应范围,可提高进入燃烧反应炉的酸气和空气温度[7]。以典型的1.5 MPa 饱和蒸汽预热为例,酸气和空气温度可预热到160 ℃,对应采用直流法处理的酸气中硫化氢浓度、燃烧反应炉的温度和硫回收率数据见表3。

表3 预热后硫化氢浓度、燃烧反应炉温度和硫回收率数据

由表3 可以看出:采用酸气与空气预热后,直流法适应范围有所增加。对于酸气中φ(H2S)高于36%的酸气,采用直流法时,燃烧反应炉温度超过840 ℃,硫回收率超过58%。

2.4 酸气中烃含量

酸气中的烃为可燃气体,可在燃烧反应炉中与氧反应放热,从而提高燃烧反应炉温度。以典型的酸气中含φ(CH4)1%为例,采用直流法处理的酸气中硫化氢浓度、燃烧反应炉的温度和硫回收率数据见表4。

表4 含烃酸气中硫化氢浓度、燃烧反应炉温度和硫回收率数据

由表4 可以看出:酸气中含φ(CH4)1%时,也能增大直流法适应范围。对于酸气中φ(H2S)高于38%的酸气,采用直流法时,燃烧反应炉温度超过840 ℃,硫回收率超过57%。

3 直流法与分流法的操作建议

基于以上计算和分析,对天然气净化厂硫磺回收装置采用直流法与分流法处理含硫化氢酸气的操作界限建议如下:

1)对于酸气不含烃或含烃量少,同时不具备酸气和空气预热条件的装置,建议当酸气中φ(H2S)高于42%时尽量采用直流法。

2)对于酸气不含烃或含烃量少,同时可对酸气和空气进行预热的装置,若预热温度能达到150℃以上,建议当酸气中φ(H2S)高于36%时尽量采用直流法。

3)对于含φ(CH4)1%以上的酸气,即使不采取酸气和空气预热措施,当酸气中φ(H2S)高于38%时,仍能采用直流法操作。

4)在不得不采用分流法时,为了在维持燃烧反应炉稳定燃烧的前提下尽量提高装置的硫回收率,应尽量减少分流比。以酸气中φ(H2S)38%为例,将分流比从2/3 降低为1/4 时,燃烧反应炉硫回收率可提高约35 个百分点。

5)制约现有燃烧反应炉温度下限的主要影响因素是红外测温信号。由于红外测温仪表的信号灵敏度不够,在温度较低时易引发联锁保护,建议提高红外测温仪表的信号灵敏度,或者降低联锁保护值,以降低燃烧反应炉温度下限,增大燃烧反应炉对直流法操作的适应性。

4 结语

由于天然气净化厂和炼油厂所处理的原料不同,其硫磺回收装置燃烧反应炉的操作方式为直流法与分流法并存。从燃烧温度、燃烧火焰稳定性、燃烧反应炉硫回收率及杂质与副产物等方面考虑,通过对燃烧反应炉硫化氢浓度直流法操作下限、分流比和杂质的影响因素进行研究与探讨,φ(H2S)低于50%的酸气宜尽量采用直流法工艺处理。经过计算和分析,建议进行直流法操作时,对于无烃或少烃酸气,φ(H2S)下限为不低于42%;采用酸气与空气预热后,φ(H2S)下限可进一步降低到36%;对于含φ(CH4)1%以上的酸气,φ(H2S)下限可降低到38%。必须采用分流法时,应尽量减少分流比,在维持燃烧反应炉稳定燃烧的前提下尽量提高回收率,一方面降低后续一级反应器负荷,另一方面减少带入后续设备的杂质与副产物,提高装置总硫回收率。