“双闪”铜冶炼保温烟气脱硝技术方案比选

张冠华,曹龙文,魏 文

(大冶有色金属有限责任公司,湖北黄石 435005)

大冶有色金属有限责任公司是中国有色矿业集团出资企业,为响应集团“抓资源、国际化、走高端”的战略布局,加快转型升级,拟在湖北阳新新建1套阴极铜冶炼项目。该项目采用世界先进的“闪速熔炼+闪速吹炼”铜冶炼工艺,建设规模为阴极铜400 kt/a、硫酸1 500 kt/a,计划于2021 年年底建成投产。项目建成后,将成为一座环境优美、技术先进、智能环保的现代化铜冶炼工厂。

闪速熔炼炉和闪速吹炼炉正常生产时,铜和渣排放口、加料口、溜槽、渣包等部位环集烟气经除尘脱硫后能实现烟气达标排放。但是,当闪速熔炼炉和闪速吹炼炉(以下简称双闪炉)由于故障或点检需要处于保温工况时,天然气燃烧形成的保温烟气中ρ(NOx)高达2.5 g/m3且含有一定浓度的SO2。若该部分烟气全部进入制酸系统,易造成成品酸中硝酸盐含量高,影响产品质量,还会导致制酸装置尾气中NOx浓度短时间超标;若该部分烟气进入环集脱硫系统,将导致环集烟气NOx排放超标。为此,有必要对这部分保温烟气进行脱硝处理,以确保环集烟气及制酸系统尾气达标排放,同时适应远期超低排放的要求,真正建成绿色、高效、环保的现代化铜冶炼工厂。

1 保温烟气的条件与特点

根据生产状态,双闪炉保温工况分为故障保温和正常保温,共有锅炉前故障保温、锅炉后故障保温及正常点检保温(电收尘后)3 种烟气路线。结合同行业的生产调研情况,对双闪炉保温烟气进行计算分析,保温烟气具有以下特点:

1)锅炉前故障保温时,经过喷雾冷却后,闪速熔炼炉和闪速吹炼炉最大烟气量分别为40 000 m3/h 和31 000 m3/h,温度350 ℃,ρ(NOx)为2 000 mg/m3,含尘(ρ)100 mg/m3。

2)锅炉后故障保温时,2 台闪速炉在保温开始后30~50 min,保温烟气中φ(SO2)从40%递减至0.05%,ρ(NOx)在2.0~2.5 g/m3,温度由360 ℃降至270 ℃,含尘(ρ)1.5 g/m3,期间闪速熔炼炉烟气量为27 000 m3/h,闪速吹炼炉烟气量为20 000 m3/h。

3)正常点检保温(电收尘后)每周1 次,时长约4 h,2 台闪速炉烟气条件变化同锅炉后故障保温时一样,但保温烟气中含尘(ρ)会逐步降至50 mg/m3。

4)2 台闪速炉同时发生故障停炉的概率极低,最大烟气量为闪速熔炼炉保温烟气量。

2 烟气脱硝技术

2.1 技术介绍

2.1.1 选择性非催化还原(SNCR)脱硝技术

SNCR 脱硝技术是在没有催化剂存在的条件下,利用还原剂将烟气中的氮氧化物(主要是NO和NO2)还原为无害的氮气和水的一种脱硝方法。该方法将含NH3的还原剂喷入炉膛温度为800~1 000 ℃的区域,还原剂在高温下迅速热分解成NH3,并与烟气中的NOx进行氧化还原反应生成N2和水。

2.1.2 选择性催化还原法(SCR)脱硝技术

SCR 脱硝技术是指在O2和非均相催化剂存在条件下,利用还原剂NH3将烟气中的氮氧化物(主要是NO 和NO2)还原为无害的氮气和水,从而脱除烟气中氮氧化物的技术[1]。向温度280~420 ℃的烟气中喷入液氨,NH3与烟气均匀混合后通过填充1~3 层催化剂(V2O5-TiO2)的反应器,NOx与NH3在反应器中发生氧化还原反应,生成N2和H2O。SCR 脱硝工艺的脱硝效率和工艺成熟度高,催化剂的选取是关键,要求催化剂活性高、寿命长、经济性好。

2.1.3 氧化法脱硝技术

氧化法脱硝技术是通过在碱液吸收塔前喷入强氧化剂,将不易吸收的NO 氧化为容易被碱液吸收的N2O3或N2O5,而后在吸收塔内将氮氧化物除去。氧化法可用的氧化剂有臭氧、Fenton 溶液等,其中臭氧法最为成熟、应用范围最广。

2.2 技术比较

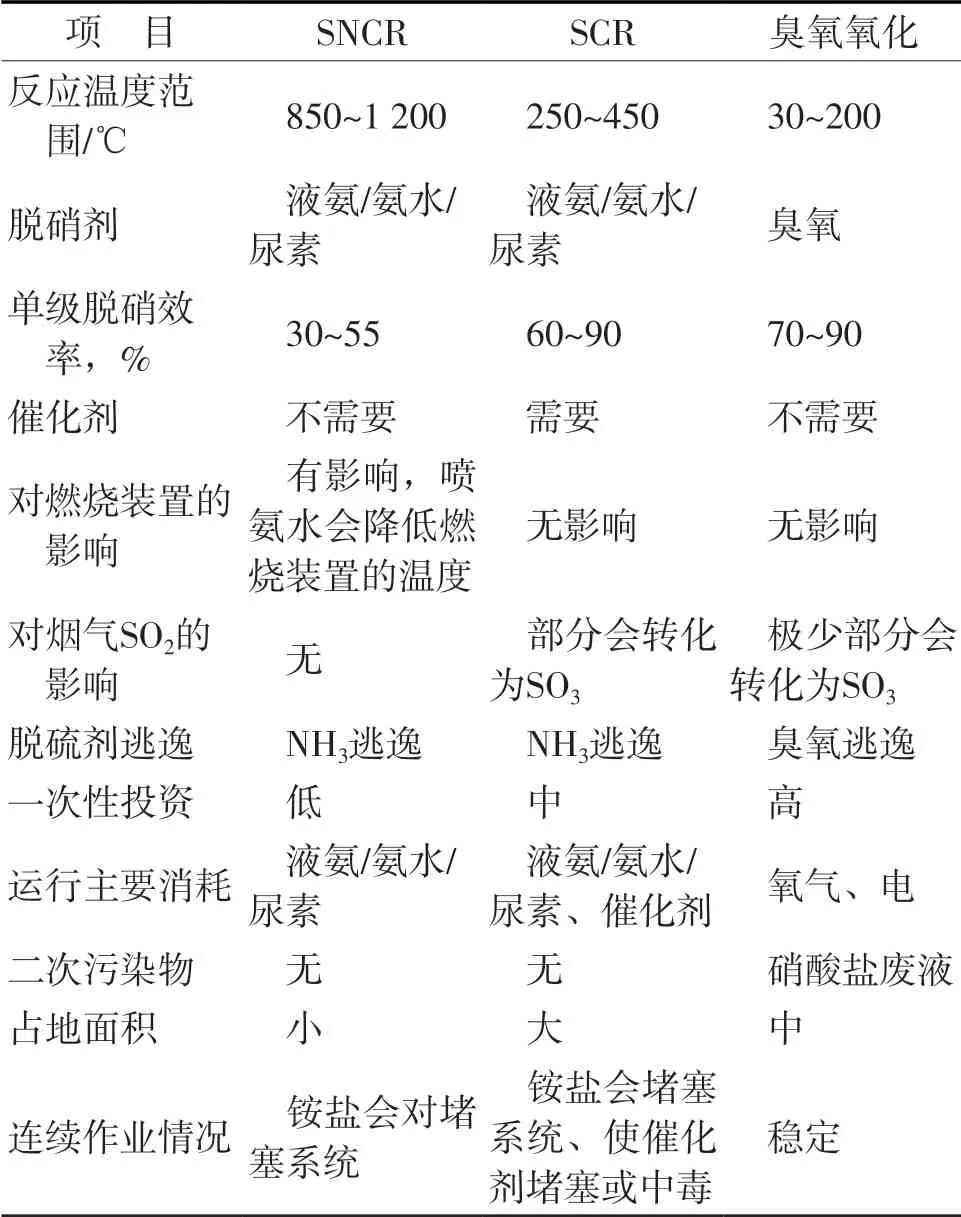

现就以上3 种脱硝工艺分别从反应温度、脱硝效率、运行消耗、投资等方面进行比较,具体见表1。

表1 脱硝技术比较

由表1 可见:SNCR 技术对反应温度的要求最高,单级脱硝效率低,不适合单独处理高浓度NOx烟气;SCR 技术和臭氧氧化技术反应温度较低,适合不同浓度的NOx烟气处理。双闪炉保温工况下,烟气中氮氧化物浓度较高,单独采用SNCR 脱硝工艺其脱硝效率过低,处理后的烟气难以达到排放标准,另外冶炼系统没有适合该工艺稳定的温度区间,SNCR 脱硝技术用于处理保温烟气经济适用性不强。

3 保温烟气的脱硝工艺配置方案

根据保温烟气的条件与特点,结合SCR 和臭氧脱硝工艺的反应温度区间,保温烟气脱硝考虑采用2 种工艺配置方案:①采用SCR 脱硝技术,将SCR 脱硝装置设于电收尘器后部;②采用臭氧氧化脱硝技术,脱硝装置设于制酸装置尾气脱硫塔之后。

3.1 SCR脱硝装置

3.1.1 设计基础与性能要求

SCR 脱硝装置设置于电收尘器后部,仅处理单台闪速炉保温烟气,以烟气量相对较大的闪速熔炼炉保温烟气的参数为设计基础。设计烟气量为27 000 m3/h,φ(SO2)为0.05%,ρ(NOx)在2.0~2.5 g/m3,脱硝后ρ(NOx)≤50 mg/m3。

3.1.2 SCR脱硝工艺流程

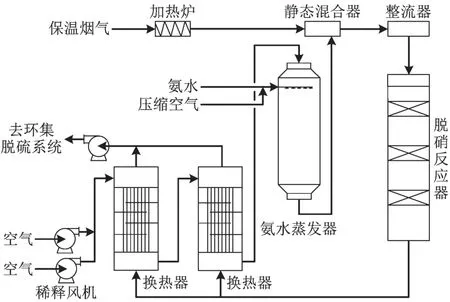

从电收尘器出来的烟气温度为230~270 ℃,经加热炉升温至320 ℃进入脱硝反应器。采用质量分数20%的氨水作为氨源,氨水蒸发出的NH3与稀释风混合后进入脱硝反应器,在催化剂的作用下与烟气中的NO 发生催化氧化还原反应,将NOx还原成N2和H2O,工艺流程见图1。

图1 SCR脱硝工艺流程图

洁净空气由稀释风机送入换热器经换热升温后,进入氨水蒸发器。质量分数20%的氨水通过压缩空气雾化喷入氨水蒸发器,形成φ(NH3)小于5%的含氨空气进入脱硝反应器入口烟道,在静态混合器的扰动下氨气与烟气充分混合,再经整流器整流后进入脱硝反应器,NH3与烟气中的NOx在催化剂表面发生氧化还原反应,处理后的烟气进入环集脱硫系统。

3.1.3 SCR脱硝装置主要设备

SCR 脱硝装置主要设备的规格参数见表2。

表2 SCR脱硝装置主要设备

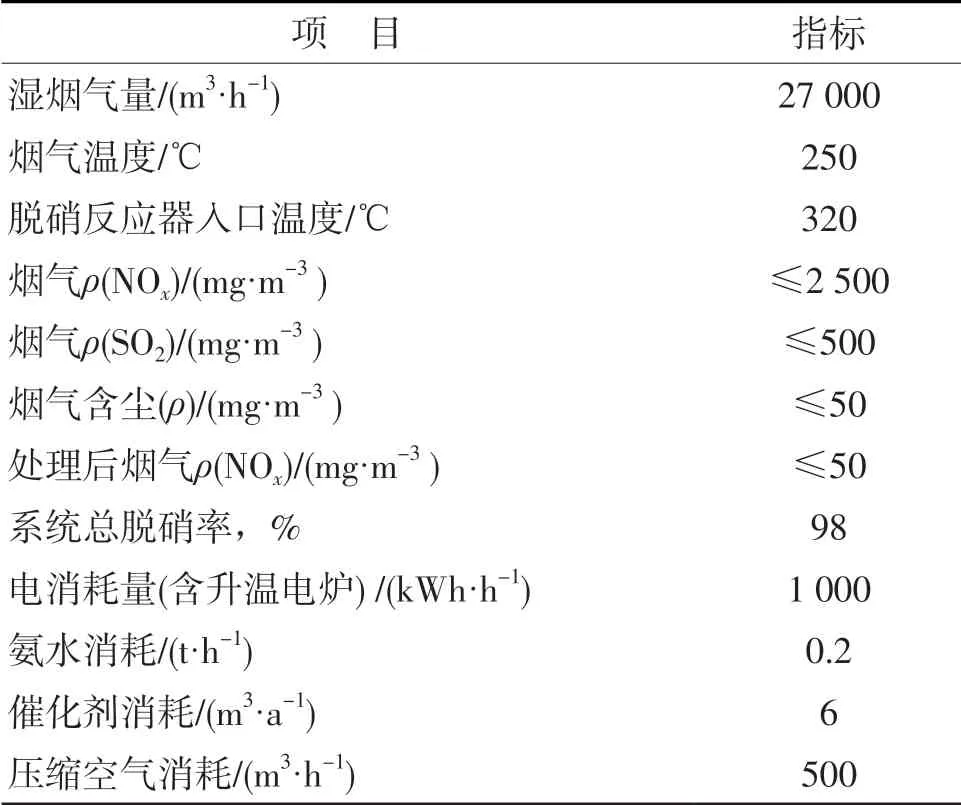

3.1.4 SCR脱硝装置主要技术及经济指标

SCR 脱硝装置主要技术及经济指标见表3。

表3 SCR脱硝装置主要技术及经济指标

3.2 臭氧脱硝装置

3.2.1 设计基础与性能要求

臭氧脱硝装置设置于制酸装置尾气脱硫塔后部,参考同行业的生产实践经验,臭氧脱硝装置的设计满足2 台闪速炉同时保温的情况。

当1 台闪速炉故障保温时,另外1 台闪速炉烟气正常进入制酸系统,故障闪速熔炼炉的保温烟气为27 000 m3/h,单系列硫酸尾气量111 680 m3/h,故障闪速炉的保温烟气和单套硫酸尾气混合时烟气量约138 680 m3/h,烟气ρ(NOx)为540 mg/m3,烟气温度为102 ℃。臭氧脱硝装置设计烟气脱硝后ρ(NOx)≤50 mg/m3,需设置2 套臭氧发生量为65 kg/h 的臭氧发生装置。

当2 台闪速炉同时故障保温时,烟气量为47 000 m3/h,ρ(NOx)在2.0~2.5 g/m3,温度250~290℃,通过兑入90 000 m3/h的空气降低温度至臭氧脱硝允许范围内。兑风后烟气量为137 000 m3/h,ρ(NOx)为686~858 mg/m3,温度为100 ℃。通过臭氧脱硝使脱硝后烟气ρ(NOx)≤50 mg/m3,需设置3套臭氧发生量为65 kg/h的臭氧发生装置。

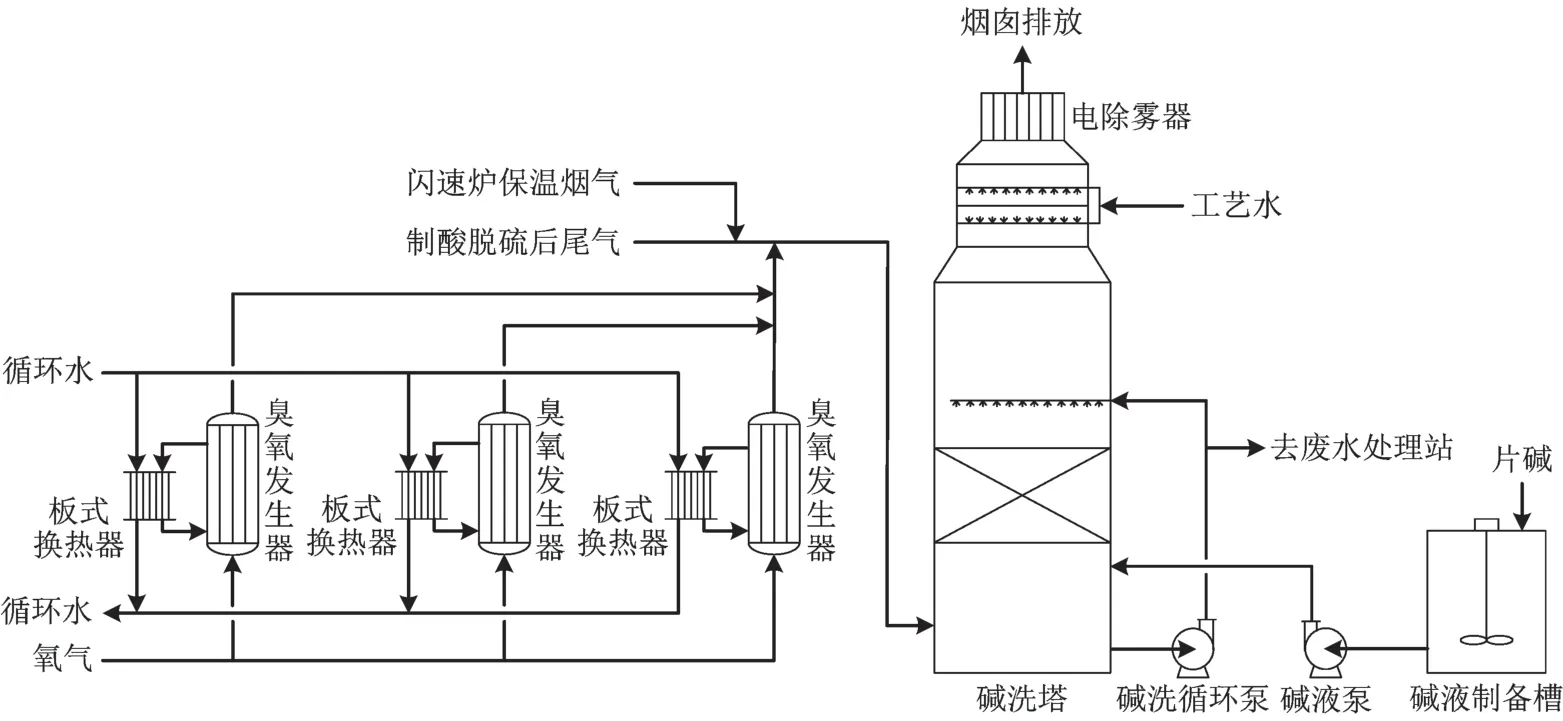

3.2.2 臭氧脱硝工艺流程

臭氧脱硝工艺流程见图2。

图2 臭氧脱硝工艺流程

氧气经臭氧发生器分解聚合为臭氧,进入在碱洗塔入口烟管布置的专用管式反应器,氧化烟气中的氮氧化物,大部分的NO 被快速氧化成 NO2和N2O5。经氧化后的烟气进入填料塔形式的碱洗塔,烟气中的NO2、N2O5被自下而上喷淋的NaOH 溶液吸收脱除后,烟气送入电除雾器除雾后通过烟囱排放,反应生成的含NaNO3、Na2SO3、NaHSO3废液送去厂区废水处理站处理。碱洗塔碱液由碱液制备槽通过碱液添加泵供应。

3.2.3 臭氧脱硝装置主要设备

臭氧脱硝装置主要设备规格参数见表4。

表4 臭氧脱硝装置主要设备

3.2.4 主要技术及经济指标

臭氧脱硝装置的主要技术及经济指标见表5。

表5 臭氧脱硝装置主要技术及经济指标

3.3 SCR和臭氧脱硝工艺配置方案对比

3.3.1 投资估算

从设备采购、设备安装及土建施工等方面估算,SCR 脱硝装置约950 万元,臭氧脱硝装置约1 300万元,臭氧脱硝装置投资高于SCR 脱硝装置。

3.3.2 运行费用

运行时间按408 h、氧气按0.22 元/m3、电价按0.6 元/kWh、氢氧化钠按3 000 元/t、氨水按1 000 元/t、SCR 催化剂按30 000 元/m3计,催化剂每3 年更换1 次、废液处置费100 元/t 测算,SCR脱硝装置运行费用为50.64 万元/a,臭氧脱硝装置运行费用为62.78 万元/a,臭氧脱硝装置运行费用稍高于 SCR 脱硝装置,但由于全年运行时间较短,差距不大。

3.3.3 操作灵活性

SCR 技术要求反应温度在320 ℃以上,需要对烟气进行补热,操作略复杂;另外烟气中含有的重金属易使催化剂中毒,缩短催化剂的使用寿命。而臭氧脱硝生成的含盐废液需要处理,但相比而言,其操作更加简单、安全,且能处理故障发生时的保温烟气。

3.3.4 远期适应性

从目前同行业企业的生产实践情况看,极少情况下会发生2 台闪速炉同时故障需要保温。如果2台闪速炉同时故障,对于SCR 方案,需要新建1套脱硝系统来处理保温烟气,而对于臭氧方案,则不需要考虑烟气量的变化,仅需要增加1 套臭氧发生装置来提高臭氧机组的处理能力,装置改造难度小,投资费用比SCR 方案要少。另外,考虑到目前制酸装置尾气脱硫后的烟气ρ(NOx)一般在50~70 mg/m3,为了适应远期更严格的环保排放标准和监管力度,在双闪炉保温烟气与单系列制酸尾气混合后设置臭氧工艺的方案,更利于兼顾多种烟气的脱硝处理、削减污染物排放总量和适应更低的排放要求。

综合考虑,该项目采用臭氧脱硝技术处理铜冶炼双闪炉保温烟气更为合适。

4 结语

近年来,随着气体排放标准的日益提高,各铜冶炼企业愈加重视烟气的脱硝治理工作。400 kt/a高纯阴极铜清洁生产项目从设计之初,经多方交流、调研,对不同脱硝工艺及方案进行充分的分析论证,选择最适宜的脱硝方案,确保项目建成后烟气达标排放,并能够适应未来超低排放的要求,打造出绿色、高效、环保的现代化铜冶炼工厂。