闪速炉炉体水系统设计与毛细管安装技术探讨

〔摘 要〕对闪速炉炉体水系统进行了介绍,分析了闪速炉炉体水系统主管的设计思路,指出了在闪速炉炉体水系统主管设计和集水箱布置过程中需要注意的要点。同时,对炉体水系统毛细管的材质、安装特点和管路设计进行了分析,结合国内外毛细管的安装经验,提出了闪速炉毛细管的安装要点。

〔关键词〕闪速炉;炉体水系统;水系统主管;集水箱布置;毛细管

中图分类号:TF811;TF806 文献标志码:B 文章编号:1004-4345(2024)03-0030-04

Design of Water System for Flash Furnace (FF) and Discussion of Capillary

Tube Installation Technology

DING Peng

(China Nerin Engineering Co., Ltd., Nanchang, Jiangxi 330038, China)

Abstract This paper introduces the FF water system, analyzes the design concept of the main pipe of the FF water system, and points out the key points that need to be paid attention to in the design of the main pipe of the FF water system and the layout of the water collection tank. Meanwhile, the paper makes an analysis of the material, installation characteristics, and pipeline design of the capillary tube in the furnace water system. According to the installation experience of capillary tube at home and abroad, the paper proposes the installation key points of the capillary tube in the flash furnace.

Keywords flash furnace; furnace water system; main pipe of water system; layout of water collection tank; capillary tube

收稿日期:2023-11-12

基金项目:江西省重大科技研发专项“揭榜挂帅”关键技术类项目(项目编号:20223AAE01005)

作者简介:丁鹏(1986—),男,高级工程师,主要从事有色冶金炉的设计工作。

闪速炉具有处理能力大、综合能耗低、环境污染少、SO2浓度高,利于制酸、自动化程度高、扩产、挖潜容易实现等优点,已成为世界上主流的铜冶炼工艺[1-3]。20世纪80年代以来,新建闪速炉和旧闪速炉的改造,基本走上了“四高”的发展路线,即高生产强度、高冰铜品位、高富氧浓度以及由此产生的高热强度[4-6]。

随着冶炼强度的增加,物料对闪速炉炉体的冲刷和侵蚀也同步加剧。为保护炉体,延长炉寿,最直接有效的方式是增强炉体的冷却强度,主要方法有:1)扩大铜水套的布置范围;2)加大单个供回水点的循环水量;3)减少铜水套间的串联,增加供回水点数。闪速炉炉体水系统长期安全稳定地运行,对维持闪速炉的热平衡,保障闪速炉的安全生产和作业率,延长炉内铜水套的使用寿命都起到了积极的作用。本文拟针对闪速炉炉体水系统设计思路,分析在闪速炉炉体水系统主管设计和集水箱布置过程中需要注意的问题,同时对炉体水系统毛细管的材质简单、安装特点和管路设计进行分析,并结合国内外毛细管的安装经验,总结闪速炉毛细管的安装要点。

1 闪速炉炉体水系统简介

闪速炉作为高强冶炼设备,炉内温度较高,反应塔内温度为1 450~1 550 ℃,沉淀池和上升烟道内温度为1 250~1 350 ℃,为保证闪速炉的正常生产及使用寿命,闪速炉内设置了炉体水系统,旨在将冷却循环水供水管中的冷水通入铜水套中,通过换热带走热量,从而维持炉内热平衡并对炉体铜水套形成保护。冷水在铜水套内经过换热后变成热水,再返回冷却循环水排水管中,通过冷却塔冷却后成为循环水供水管中的冷水,进入铜水套换热,并如此循环往复。

闪速炉炉体水系统由主管、支管、集水箱和毛细管组成。由主厂房供水主管接入的冷却水经由主管、支管、集水箱、毛细管进入炉体铜水套进行热交换,再依次由毛细管、支管、排水主管排出。

2 炉体水系统主管设计及集水箱布置

2.1 闪速炉炉体水系统主管设计

炉体水系统主管指从主厂房内供回水主管接口至炉体各集水箱上供回水管接口间的管路。水系统主管的设计首先需要确定供回水点位。闪速炉炉体主要由精矿/水铜喷嘴、反应塔、沉淀池、上升烟道炉体框架等组成。反应塔、沉淀池、上升烟道中均设有铜水套。其中,沉淀池中的用水点数量最多,在沉淀池四周及顶部均设有铜水套;反应塔中的用水点比沉淀池稍少,但反应塔内铜水箱的设置更为密集,反应塔顶部和筒体基本被铜水套包裹;上升烟道中的用水点相对较少,一般在上升烟道与沉淀池的连接处、上升烟道两侧及顶部设有部分铜水套。精矿/冰铜喷嘴为专利产品,内含铜质部件,需要设置若干供回水点,因此安装过程中将这些供回水点与反应塔顶部铜水套的供回水点一并考虑,在集水箱上为其预留供回水点位。

在设计过程中,需要将主供水管分为3组供水管路,根据用水量的不同,计算其对应的供水管径,使其分别对反应塔、沉淀池、上升烟道中的用水点进行单独供水。从3组单独的供水管路中,分别引供水主管、支管与对应的集水箱供水接口连接,从而组成炉体水系统的供水主管管路。炉体水系统的回水主管不需要对不同区域的回水进行区分,每个集水箱的排水支管汇入统一的排水主管中即可。在回水管路的排水方向,需要按规定设置一定的坡度以利于排水,同时在容易积汽的地方需设置排汽管。

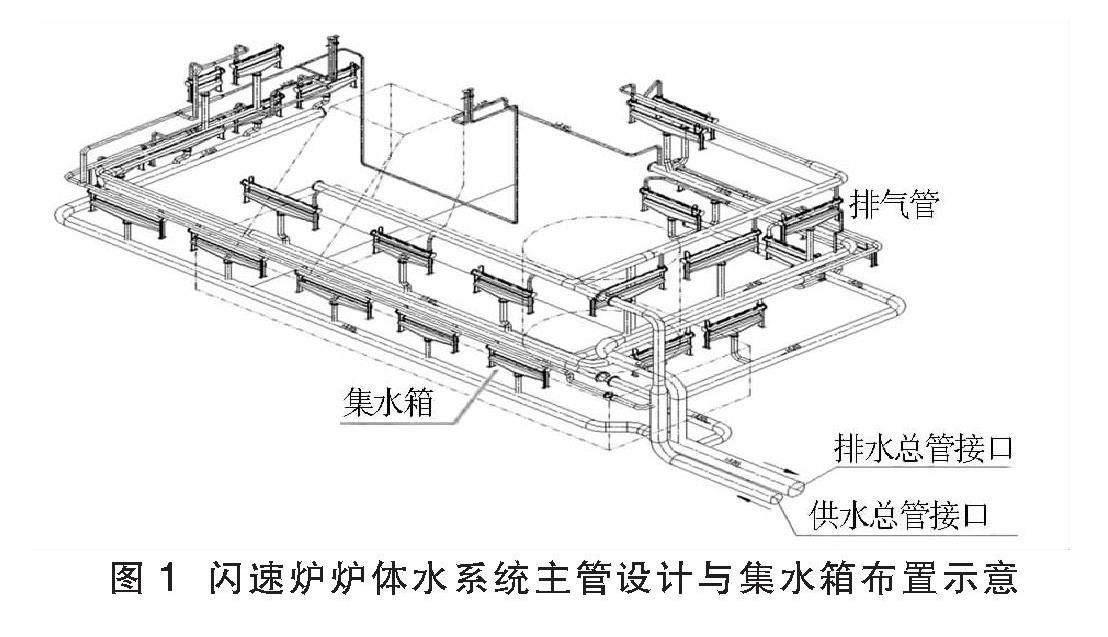

闪速炉炉体用水点数量比较多,且水套分布高差较大,集水箱通常分两层设置,一层设置在沉淀池顶部周边的厂房平台,另一层设置在反应塔顶部周边的厂房平台。图1为某闪速炉炉体水系统主管设计与集水箱布置示意。

2.2 集水箱布置

在炉体水系统主管的设计过程中,不同区域所属集水箱在每层平台布置的数量和定位是一个不容忽视的设计要点。因为每层集水箱的数量和定位一旦确定,供回水主管的走向以及集水箱和铜水套间毛细管的大致走向就基本确定了。在确定集水箱数量和定位过程中,有以下几点需要注意:1)根据反应塔、沉淀池、上升烟道中铜水套的数量以及水套间的水管连接方式,确定反应塔、沉淀池、上升烟道各自需要的供回水点数量。2)根据反应塔、沉淀池、上升烟道中铜水套需要的供回水点数量,确定各自需要的集水箱数量和规格。3)按照分区域以及就近连接的原则,结合平台四周的工艺配置情况,综合考虑各集水箱与铜水套间的毛细管连接关系及大致走向。4)集水箱不宜布置在厂房平台的外边缘,同时为方便后续毛细管的安装,集水箱在炉体四周布置时,其看水方向宜面向炉体方向。

3 闪速炉炉体毛细管设计与安装

毛细管指从集水箱上给水支管至炉体铜水套进水接口以及炉体铜水套回水接口至集水箱内的管路。毛细管数量大,以某40万t生产规模的“双闪”冶炼厂为例,其闪速熔炼炉中有约850个供回水点,闪速吹炼炉有约660个供回水点。因此,设计时需要统筹兼顾、化繁为简。一般是以集水箱为单位,先成排走管至炉前,再将毛细管分至各自对应的铜水套附近,最后通过金属软管与铜水套接口连接。

3.1 毛细管管道材质

闪速炉炉体毛细管管道的材质通常采用镀锌钢管、不锈钢管和铜管。其中,镀锌钢管造价最低,但由于其采用螺纹连接,长期运行过程中螺纹连接处存在漏水的隐患,所以目前较少使用。铜管的导热性最好,且铜管间采用焊接,漏水少;与不锈钢管相比,更容易煨弯。但铜管一次性投资过大,较少有冶炼厂采用。不锈钢管管道间也是采用焊接连接,在长期运行过程中漏水少,可靠性高。因此,目前大多数冶炼厂的炉体毛细管选用不锈钢材质。

3.2 典型的毛细管路设计

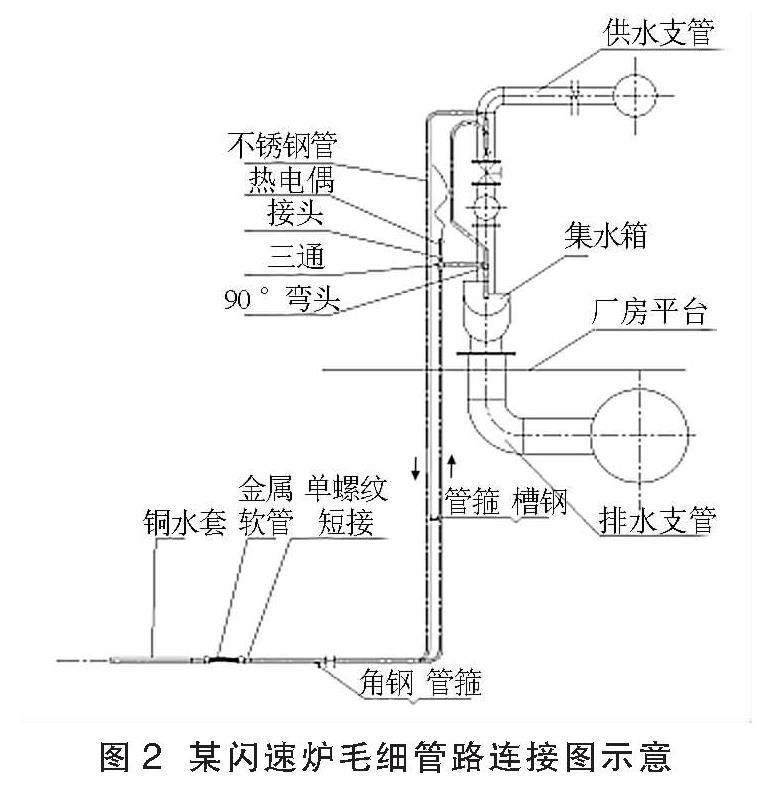

毛细管路作为炉体循环水在集水箱与铜水套间流动换热的通道,一旦发生漏水事故,须立即停炉进行检修,因此其安全稳定地运行对于闪速炉的正常生产而言非常关键。在毛细管管路的设计过程中,应重视管路中钢管与其他管道组件间的配合,尽量采用焊接的方式,并控制焊缝数量。图2为某闪速炉毛细管路连接图示意。

为了方便金属软管安装和检修,管路中的金属软管接口建议采用松套式内螺纹结构;同时根据需要,还可以在毛细管路中设置流量计。

3.3 毛细管安装特点

毛细管的安装有以下几个特点:1)安装工作量大。毛细管管路不仅包含钢管,还有活接头、弯头、三通等管件,以及阀门、金属软管、毛细管支撑架等。钢管与钢管间需要焊接,钢管与管件间也需要焊接,同时在安装过程中还需要对钢管进行煨弯处理以配合安装,因此毛细管的安装工作量极大,占熔炉主厂房中所有管道安装工作量的70%~80%。2)安装难度大。在闪速炉四周,不仅有毛细管,还有供回水主管、支管以及环集烟管、助燃风管、天然气管、氧气管等工艺管道。相对于其他管道,毛细管的管径较小,一般规格为DN25。在安装过程中,毛细管需要避开这些大管道或者从大管道的间隙中穿过,安装空间较小。同时,在毛细管的连接过程中,还需要避让敷设路径前方的厂房立柱以及横梁、炉体立柱以及横梁等。因此,存在大量的管道煨弯工作,制作和安装难度较大。3)安装要求高。一个铜水套的供回水点有2个毛细管管路,即一个供水管路和一个回水管路,每一个供回水管路与铜水套都是一一对应的。在安装过程中,这2条管路需要上下敷设整齐并方便识别,以便某根毛细管漏水时,能够快速地将其找出。毛细管安装完成后,为确保其严密性,需要逐根进行水压试验。

3.4 闪速炉炉体毛细管安装要点

毛细管应在规划的区域内整齐、有规律地进行敷设,按照区域就近接管。走管尽可能朝一个方向,避免左右交错导致走管混乱;空间不够时可考虑上下分层走管,管路敷设前方遇到障碍时应提前弯管进行避让。同一排的毛细管和上下层毛细管间采用槽钢固定,并保证一定的间距,方便焊接及后续检修。根据闪速炉炉体各区域水套设置特点及周边构件的情况,结合国内外毛细管安装经验,不同区域毛细管的安装要点如下。

1)反应塔顶部。反应塔顶一般采用全铜水套结构,塔顶设有烧嘴口和清理口。基于此,反应塔顶毛细管安装时应注意:(1)为方便管道的敷设和后续检修,建议将毛细管敷设在炉体框架的上方,后续再在此处增设一个架高的平台,见图3。(2)在竖向毛细管的敷设过程中,宜贴近炉体框架上的横梁边缘从上往下安装,同时在配管过程中,预留出烧嘴、清理口的操作空间。

2)反应塔筒体。反应塔筒体为圆柱体结构,高6 000~7 500 mm,筒体四周均设有铜水套组成,一般中上部区域为水平水套,下部区域为E型水套。基于反应塔筒体水套的布置以及周边构件的情况,反应塔筒体毛细管安装时应注意:(1)建议毛细管从筒体1/4圆或者1/8圆位置处,从上至下分两层集中走管,并在筒体上部的清理口处预留出足够的操作空间。(2)毛细管在高度方向上应尽量贴近炉体框架中相关区域的梁底及梁边缘布置,给后续的点检和维修留足空间。图4为某闪速炉反应塔筒体铜水套毛细管敷设。

3)沉淀池侧墙。沉淀池侧墙水套的下部为垂直水套,上部为3~4层条形水套,水套的外端与侧护板贴合,护板又与立柱贴合。沉淀池侧墙上部一般还设置有烧嘴口和观察口,部分立柱顶部设有涡卷弹簧。基于此沉淀池侧墙毛细管安装时应注意:(1)沉淀池侧墙毛细管敷设过程中,需考虑预留涡卷弹簧后续调节所需空间,以及烧嘴口和观察口的操作空间;(2)当毛细管快敷设到炉前时,根据各区域水套使用的供水点数量情况,将毛细管沿炉体立柱外侧翼缘板区域向下敷设,毛细管与立柱外侧翼缘板之间的间隙控制在100 mm左右。图5为某闪速炉沉淀池侧墙铜水套毛细管敷设。

4 结语

随着闪速炉冶炼强度的增加,闪速炉铜水套的布置范围在不断扩大,供回水点数以及单个供回水点的循环水量也在不断增大。确保闪速炉炉体水系统长期、安全、稳定地运行,对于维持闪速炉热平衡、保障闪速炉的生产安全、提高作业率,以及延长铜水套的使用寿命,起着重要的作用。本文结合国内外设计施工经验,对闪速炉炉体水系统主管和毛细管的设计思路、安装特点进行了详细分析,为国内新建闪速炉项目或改造闪速炉炉体水系统项目的设计与安装提供参考。

参考文献

[1] 彭容秋.铜冶金[M].长沙:中南大学出版社出版,2004:62-63.

[2] 董广刚,葛哲令,曾庆晔.闪速炼铜技术的自主创新与发展[J].铜业工程,2015(6): 31-35.

[3] 董广刚.闪速炉炉体结构的发展[J].有色冶金(冶炼部分),2018(2): 17-21.

[4] 何建平.谢剑才,黄辉荣.金隆闪速炉炉体冷却系统改进与实践[J].有色冶金(冶炼部分),2018(8): 70-73.

[5] 邓志文,黎剑华,陈静娟.我国闪速炼铜厂的清洁生产[J].有色金属(冶炼部分), 2006(3): 16-18.

[6] 徐鹏,崔平,朱新生.闪速炉高投料量生产条件下生产参数优化[J].有色金属(冶炼部分), 2023(6): 130-137.