闪速炉排烟风机高压变频器改造

胡 涛

(江西铜业集团公司贵溪冶炼厂,江西贵溪 335424)

江西铜业集团公司贵溪冶炼厂熔炼车间二系统闪速炉精矿反应时将会产生大量的烟尘及热量,闪速炉排烟排风机是为了保证闪速炉的炉内压力保持在40 Pa左右。闪速炉烟尘通过余热锅炉吸收热量,然后进入沉尘室重力收尘,再经过闪速炉电收尘器收尘,最后把烟气送往至硫酸车间制酸。在上述烟气流程的送风、排风、收尘系统中,闪速炉排烟风机使得闪速炉、余热锅炉以及闪速炉电收尘的烟气畅通无阻,并形成负压,避免烟气逸出影响现场环境[1]。

熔炼二系统1#闪速炉排烟风机变频器[2]是上海科达高压变频器从2006年开始投运,迄今已累计运行近10 a。高压变频器由主回路和控制回路两大部分组成,由于主回路的非线性,变频器本身就是谐波干扰源,所以对电源侧和输出侧的设备会产生影响。与主回路相比,变频器的控制回路却是小能量、弱信号回路,极易遭受其它装置产生的干扰,造成变频器无法工作[3]。功率单元模块作为高压变频器的关键元器件,是存在使用寿命的。在闪速炉正常作业生产中,一旦因闪速炉高压变频器电气元器件老化引发重故障停机,会导致整个铜酸系统正常生产中断,将造成不小的经济损失。

1 改造状况及原因分析

熔炼二系统闪速炉排烟风机现使用2台,两台排烟风机为30万t试生产安装的6 kV高压风机,采用的为科达变频控制调速系统[4~6]。1#闪速炉排烟风机高压变频器故障率较高,且性能难以满足闪速炉日益紧张的作业。

1#闪速炉排风机变频器使用科达国产变频器,在使用中存在以下问题:

1.功率单元从投产到现在已使用了整整8 a,功率单元内的电解电容使用寿命已到,需整套更换。每台功率单元成本为5万元/台,共有15个功率单元,成本总计要15×5=75(万元)。

2.该套变频器从50 Hz降速到15 Hz,降速过程要15 min左右,响应速度慢,已经不能满足正常生产需求。

3.变频器在调速过程中,功率单元本身的电压调整也会报出轻故障报警。

4.许多功率单元修复回来,使用一段时间后又会自动退出保护。维修一台功率单元成本在2万元左右,维修成本高且质量得不到有力保证。

5.科达高压变频器部分备件已升级,无法与现场高压变频器匹配运行,工控机显示器界面出现故障报警,无法运行。

6.目前投入工作的2#闪排变频器有8块功率单元未维修,2块返修功率单元,存在损坏风险。1#闪速炉排烟风机高压变频器可以作为2#闪速炉备件,例如功率单元模块、工控一体机等。

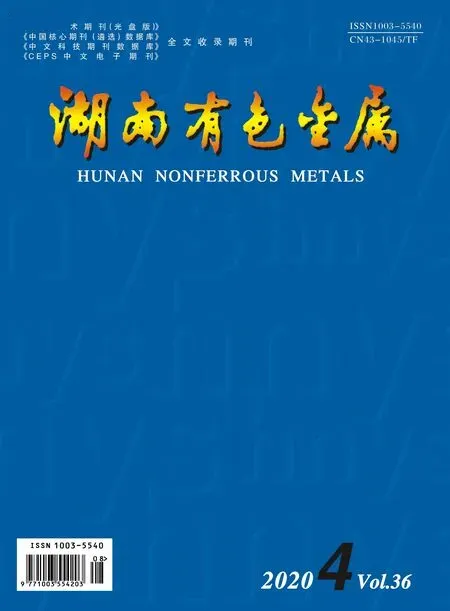

因为高压变频器是由各种电子电气元器件组成的系统,受到现场使用环境等因素影响,不可避免会发生电气元器件老化、母线电压波动等,引发相关故障,造成高压变频器重故障停机[7],如图1、图2所示。在正常生产过程中,一旦闪速炉排烟风机高压变频器发生重故障停机,将对铜酸系统生产造成严重影响。

图1 变频器组件寿命

图2 温度对变频器可靠性影响

2 改造技术方案

高压变频器选型采用高压6 kV电压等级,使用原有的高压合闸控制回路和电机。采用6 kV电源—高压变频器—电机的控制方式。

2.1 风机及其驱动电机状况

改造驱动电机及其拖动负载具体参数见表1。

表1 电机相关参数

2.2 变频调速系统

变频技术改造采用施耐德研制的ATV1200变频调速系统,它采用了先进的变频主电路和控制回路,同时还具备精度高、效率高、节能效果好、特性硬等优点。

改造根据现场的运行要求,共包含控制柜、变压器柜、功率单元柜,整套系统适应现场感应电机驱动要求,如图3所示。

图3 系统组成

2.3 ATV1200高压变频系统技术优点

2.3.1 高效无谐波

ATV1200高压变频器采用多脉冲移相整流变压器技术,能够有效降低电源侧的谐波电流,使得谐波含量<4%,符合IEEE 519-1992标准。能够满足电网对谐波的严苛要求,也提高了功率因数,使得功率因数>0.96。采用多单元串联电平技术,无需输出滤波器,输出电压波形近似正弦波,满足长距离恶劣现场环境高压电机驱动,对高压电缆、电机绝缘无损害[8]。ATV1200变频器通过改变电机定子的频率与电压来实现起动与调速,具有调整范围大、调速比可达20∶1,起动及制动性能好,自动平滑加减速及快速制动保护性能完善,且能实现故障判断显示。

2.3.2 抗电源干扰强

一次电压输入侧电压在90%~110%范围波动时,系统可以满负荷运行;一次输入电源侧电压低于90%时,系统也可以持续运行;高压变频器同时具备二次电压监测功能,能够保持稳定的输出,可以实现高压电机安全稳定地运行。

2.3.3 优良的可靠性设计

主回路、控制回路的冗余设计保证系统的可靠性,SOA(Safe Operation Area)设计保证各器件的电、热冗余。新功率半导体件 IGCT,综合了 GTO和IGBT的优点,功率密度大,结构上采用串联方式,可靠性高。

2.3.4 友好的人机界面

触摸液晶面板:运行状态显示、故障指示、历史记录、运行/保护参数设置、操作人员权限设置;RS232接口实现系统与计算机直接连接,方便读取运行数据、历史数据、下载定值、软件升级。

2.3.5 自适应启制动

最优的启动时间控制,根据预先设置和输出电流的反馈,保证系统在启动过程中能够持续输出最大能量,最大限度地提高了系统动态响应速度。优化制动时间控制,根据设置和现场实际负载情况,最大限度地缩短停机时间。

2.3.6 强大的系统集成能力

GPRS功能实现设备远程在线分析、运行数据备份、系统升级、故障诊断功能。具备工业以太网及串行(隔离RS485)接口,适用 MODBUS、PROFIBUS或其它通讯协议,满足与 DCS(Distributed Control System)、LCU(Local Control System)、PLC及其它自动化系统的通讯要求,使变频调速装置完全融入到生产过程控制中。

3 改造后效果分析

1#闪速炉排烟风机高压变频器改造后,经过一年多投入生产运行,1#闪速炉排风机可以使电机从零速到额定转速无级调速。这样既满足工艺要求,又能实现系统的自动化控制。变频器输入整流采用36脉冲,电网谐波满足IEEE519要求。无速度传感器的直接转矩控制,不需要对电压、频率分别控制的PWM调制器,没有固定的斩波频率,具有很高的速度和转矩控制精度。改造后1#闪速炉排烟风机运行趋势稳定,至今零故障,达到了预期目标。

闪速炉排烟风机耗能与转速的平方成正比,根据1#闪速炉排烟风机电机额定转速为990 r/min计算,可节约大约40%(估算值)的电能。闪速炉排风机控制闪速炉炉内压一般要求风机转速在400~600 r/min之间,电机额定功率为425 kW,功率因数为0.82,全年运行时间大约8 000 h。全速运行时耗电量:425×0.82×8 000=2 788 000(kWh)。

采用ATV1200高压变频器调速控制可节能:2 788 000×0.4=1 115 200(kWh)。电价按 0.25元/kWh计算,每年可节约费用:1 115 200×0.25=278 800(元)。8年可节约电费:278 800×8=2 230 400(元),投入的成本早已收回。

4 结 论

1#闪速炉排风机高压变频器改造,可以降低闪速炉排风机的故障率,同时也提高了闪速炉排烟风机响应速度,减少因电气故障对闪速炉作业率的影响。原有的1#闪速炉排烟风机高压变频器电气元器件可作为2#闪速炉排烟风机高压变频器的备件,直接降低了维护、维修备品备件成本,更能适应公司三年长周期生产作业的要求。