浇铸过程中稀土元素的添加对铜模寿命的影响

黄宗源 苏振峰 赖启翔 肖永晖

〔摘 要〕铜模的质量与寿命直接影响着阳极板质量。基于稀土对铜的作用机理,提出了在铜模浇铸过程中加入稀土元素,能够调整铜模性能,延长铜模使用寿命。在不改变阳极炉现有铜模浇铸工艺的情况下,对比研究了浇铸温度、稀土添加比例、铜模冷却方式3种变量因素对铜模寿命的影响。试验结果表明,铜水温度为1 153~1 157 ℃,稀土元素添加比例为0.2%,采用水冷方式进行冷却的铜模寿命最高。

〔关键词〕铜模寿命;浇铸工艺;稀土元素;阳极铜;冷却方式

中图分类号:TF811;TG29 文献标志码:B 文章编号:1004-4345(2024)03-0026-04

Influence of Adding Rare Earth Elements in the Casting Process on the Service Life of Copper Molds

HUANG Zongyuan1,2,SU Zhenfeng1,LAI Qixiang1,XIAO Yonghui1

(1. Zijin Copper Co., Ltd., Longyan, Fujian 364204, China;2. Fujian Key Laboratory of Copper Green Production and Associated Resources Comprehensive Utilization, Longyan, Fujian 364204, China)

Abstract The quality and service life of copper molds used for anode copper casting are directly affected by rare earth elements, which directly affect the quality of the anode plate. Based on the mechanism of rare earth elements on copper, it is proposed that adding rare earth elements during the copper mold casting process can adjust the performance of the copper mold and prolong its service life. A comparative study was conducted on the effects of three variable factors, namely casting temperature, rare earth addition ratio, and copper mold cooling method, on the lifespan of the copper mold without changing the existing copper mold casting process of the anode furnace. The experimental results show that the copper water temperature is between 1 153~1 157 ℃, and the rare earth element addition ratio is 0.2%. The copper mold cooled by water cooling has the highest lifespan. Analysis of the Impact of Fate

Keywords copper mold life;;casting process; rare earth elements; anode copper; cooling method

收稿日期:2023-08-29

作者简介:黄宗源(2000—),男,主要从事化工生产工艺管理工作。

铜模是铜阳极板浇铸生产过程中的一种铜铸件。从阳极炉流出的高温铜液,注入铜模上开口型的腔中,待铜水冷却凝固形成阳极板后,将阳极板脱模取出送至电解车间进行电解,生成更高纯度的阴极铜。浇铸过程中,为了使铜模保持在合适的温度下接受浇铸,采用冷却水直接喷射铜模表面对其降温。铜模反复受到高温铜水的冲刷和急热急冷的刺激,容易出现铜模凹槽表面开裂、铜模整体变形等缺陷。随着生产量的增加,这些缺陷会逐渐恶化,直至影响阳极板质量,使浇铸出的阳极板因表面裂纹及厚薄不均等情况成为废板,此时则需要更换新的铜模。

铜模的使用寿命,即每块铜模在使用寿命期间所浇铸出的阳极板数量,与很多因素有关[1],如铜水中的杂质含量、铜模生产工艺参数(包括浇铸时加入的反应材料、铜液浇铸温度、浇铸速度、上顶模初始温度、冷却水初始温度、冷却速度等)、铜模浇铸后的热处理工艺以及铜模使用环境(包括脱模剂的黏附性、脱模剂的厚度、铜液浇铸温度、浇铸后冷却方式)等。稀土元素在磁性材料、光学玻璃、清洁能源领域等科学研究领域和高技术产业中发挥着重要作用。同时,由于稀土在铜及铜合金中可以起到净化、变质及微合金化作用,有助于提高合金的质量,改善铜及铜合金的高温机械性能和热加工性能,提高耐腐蚀性能及导电性,其在铜及铜合金生产领域也具有广阔的应用前景。本文主要针对在铜模浇铸过程中加入的稀土元素进行研究,通过比较在不同的稀土添加量、铜水浇铸温度和冷却方式下铜模寿命的变化,分析稀土元素对铜模寿命的影响机制,确定最佳工艺参数。

1 铜模浇铸过程对铜模寿命的影响分析

1.1 铜模浇铸工艺概况

铜模一般采用阳极炉产出的液态阳极铜浇铸而成,也有采用阴极铜熔化后浇铸的方式,但实践中应用很少,本文不讨论此种方案。一般而言,是将阳极炉内的铜水倒入粗铜包中,再经由粗铜包倒入钢母模中,经冷却修整后得到铜模。

阳极炉对粗铜进行火法精炼的过程基本可分为加料保温期、氧化(放渣)期、还原期、浇铸期4个阶段。氧化(放渣)期主要是除去铜液中的S元素和大部分杂质,还原期主要除去的是铜液中的O元素,以此提高铜液中的Cu含量,达到精炼的目的。铜水中Cu含量越高、杂质含量越低,凝固过程中晶粒发生错位的概率越小,铜模发生热裂纹现象越少[2]。然而在实际生产中,氧化还原过程结束后,铜液中存在的O和S含量并不能完全控制到所需范围内,且为了符合工厂整体生产周期的进度要求,还原反应还未到终点即开始浇铸铜模。此时浇铸铜模的阳极铜成分如下:w(Cu)= 98.0%~99.4%,其余为O、Pb、As、Sb、Bi等杂质元素,杂质元素的总质量分数w≥0.03%。

1.2 铜模开裂原因分析

实际生产过程中,新的铜模投入使用后往往在短时间内就会严重开裂成为废模。究其原因主要是铜模浇铸制作过程没有严格按照规范要求进行。钢模的质量、钢模组装的对位、钢模在浇铸前的温度控制、浇铸速度控制等因素都对铜模质量有很大的影响。钢模在过冷温度下突然与高温铜液接触,冲刷点容易出现物理缺陷。快速冲刷的铜水与接触界面相对滑动会产生大量摩擦热堆积在摩擦表面硬化层上,摩擦热透过导热性能良好的表层面向基体深部进行热传导,从而形成一定的温度梯度,使后流入的铜水难以与之完全融合。此时,硬化层下的金属晶体发生非自由膨胀,边界发生有限的小位移,导致结晶错位,裂缝由此出现。裂纹方向垂直于摩擦表面,开裂体近似于“短柱”。在此后的反复浇铸过程中,众多的“短柱”根部受到应力的反复冲击,发生塑性损失并累积,直至达到材料的塑性变形极限,而发生弹性变形或塑性断裂,表面产生片状的剥层[5]。

2 稀土对铜的作用机理

稀土元素中大多数原子半径和纯铜相差很大,所以将其加入铜液中进行浇铸基本不会溶入铜模引入更多杂质。研究表明,稀土对阳极铜水具有净化除杂、提高导电性、耐腐蚀性以及细化晶粒、抑制再结晶发生的作用,其中净化除杂、细化晶粒、抑制再结晶发生这3项作用对铜模的使用寿命有较大的影响。

1)净化除杂。稀土元素可充当脱氧剂,与O元素结合生成氧化物,上浮到铜液表面后与渣相一同除去;同时也能与Pb、As、Sb、Bi等元素相互作用结合生成各种高熔点稀土化合物和金属化合物,如Ce3Pb(1 200 ℃)和BiCe3(1 400 ℃),并同渣相一同除去,达到净化除杂的目的[3]。

2)细化晶粒。阳极铜水的铸态组织呈粗大的柱状晶,稀土元素中的Ce元素可以将柱状晶的尺寸减小。根据金属凝固理论,低熔点的Ce会增加表面过冷度,驱动柱状晶往垂直方向延伸,使其垂直延伸速度大于侧向延伸速度,柱状晶就会细化生长。同时,将Ce加入铜液中会形成富Ce金属间化合物,此化合物具备弥散分布和高熔点的特点,其中弥散的质点核心分布在铜原子中可以提高形核密度。并且由于铜的原子半径远小于稀土元素的原子半径,当铜液快速降温凝固时,铜模内部会形成许多生长空隙,稀土原子可以充当固定剂,填补在其空隙中,阻碍铜铸件内部晶粒长大,由此达到细化晶粒的作用。

3)抑制再结晶的发生。正常情况下,金属材料的再结晶过程会因第二相粒子的体积分数与半径的比值过大而被抑制,比值过小则会被促进。然而稀土元素对铜的影响正好相反,当这个比值大于某一临界值时,再结晶过程反而会加速进行。在铜模浇铸后的冷却阶段,即退火的初始阶段,纯铜会与稀土铜发生部分再结晶,并在结晶切面形成核,抑制下部纯铜发生再结晶[4]。由于稀土铜的热处理温度高于纯铜,添加稀土后浇铸出的铜模受热能力增加,提高其在高温工作环境下的使用寿命。

虽然稀土元素对铜有如此多的优化作用,但研究发现,加入过量的稀土元素会向铜模中引入部分杂质,影响到稀土铜模的其他潜在性能,所以需要在试验中对稀土加入量进行探究。

3 试验材料与方法

3.1 试验材料

试验采用铜模浇铸工艺,设备采用单中间包铜模浇铸机组搭配双钢模套件,铜液成分控制为:99.00%≤

w(Cu)≤99.20%,0.040%≤w(Pb)≤0.060%,0.250%≤

w(As)≤0.350%,0.040%≤w(Sb)≤0.045%,0.080%≤w(Bi)≤0.100%,0.070%≤w(O)≤0.210%。添加的块状混合稀土,其特征如下:w稀土=99.1%,其中,w(La)=32.4%,w(Ce)=65.6%,其余1.1%的稀土元素由Nd及Pr组成。

3.2 试验方法

试验流程:组装钢模→用铜箔包裹稀土以隔绝氧气→稀土加入粗铜包中→倒入一定量的铜液到粗铜包中→正式浇铸→冷却→脱模→冷却→投入圆盘使用→记录对应铜模使用寿命。

倒炉前,在粗铜包底部放置块状混合稀土(稀土质量占铜水质量的0.1%~0.5%),将一定量1 140~1 220 ℃的阳极铜水倒入粗铜包中,并在粗铜包中停留不低于5 min。通过倒炉铜水的冲刷,使稀土与铜水充分接触、混合再正式进行浇铸。浇铸时,利用捞渣、设置挡板、调整倾倒角度等方式避免粗铜包中的表面浮渣进入浇铸模具。浇铸完成后,待铜水凝固立刻进行拆模,并将其快速转运至冷却区域进行自然冷却或水冷(水冷池冲泡),直至冷却至100 ℃以下。

为了确保试验数据的准确性与可靠性,在试验过程中,每次浇铸铜模时都严格控制钢模的质量、钢模组装的对位,同时保持钢模的温度,在钢模组装完成后采用烘烤的方式对其进行热处理。浇铸过程采用自动化系统进行操作,严格控制浇铸速度,让铜水始终保持良好的流动性。

4 试验结果分析

为了更全面地判断稀土元素对铜模使用寿命的影响情况,根据实际生产工艺,在稀土铜模试验中对铜模的浇铸温度、稀土添加比例、冷却方式3种变量因素分别进行调整,生产得所的铜模经过冷却存放后投入圆盘进行正常的阳极板浇铸生产,直至铜模报废后计算其使用寿命。然后将稀土铜模与常规铜模的生产实践数据进行对比,筛除因生产浇铸控制过程失误导致数据异常的样本。

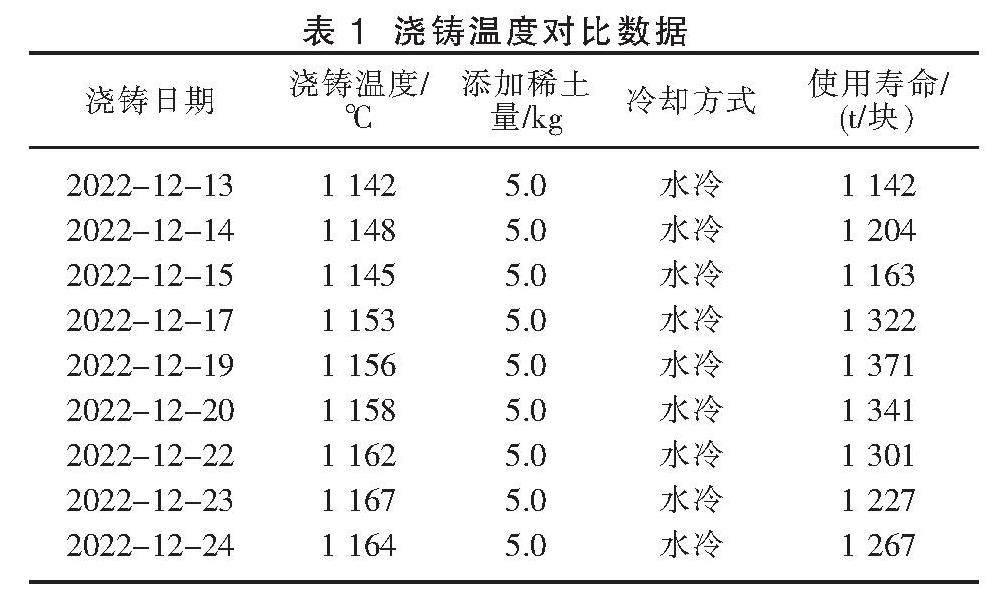

4.1 浇铸温度

在试验的第一阶段,通过调整还原期间天然气用量,将铜模浇铸温度控制在1 140~1 170 ℃,此浇铸温度符合当前实际工艺的正常生产温度。控制稀土的添加比例为0.1%,铜模冷却方式为水冷,试验结果如表1所示。

由表1可知,在1 140~1 170 ℃的浇铸温度范围内,铜模使用寿命随温度升高,先上升后下降,在1 156 ℃时达到最高值。此阶段铜模平均使用寿命为1 260 t/块。

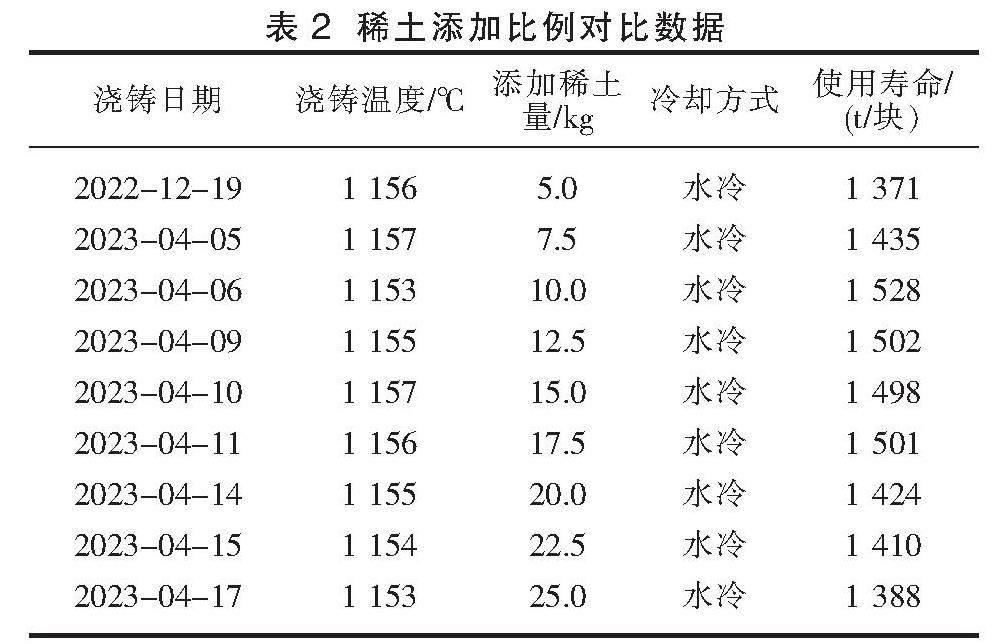

4.2 稀土添加比例

通过试验第一阶段得出的结论,在试验第二阶段时将浇铸温度更精确地控制在1 153~1 157 ℃,同时将稀土的添加比例从0.1%~0.5%逐步增加,试验结果如表2所示。

表2中数据显示,对比第一阶段同等条件下的样本,可以较明显地发现当稀土添加比例增加时,铜模的使用寿命也相应地增加。稀土添加比例达到0.2%时,铜模使用寿命最长。继续增加稀土添加比例,铜模使用寿命没有明显的提升,反而当稀土添加比例达到0.4%时,铜模的使用寿命明显下降。此阶段铜模平均使用寿命为1 451 t/块。由此可知,按照工艺需求,稀土的添加比例是浇铸铜液质量的0.2%时,可最大化地提升铜模质量及使用寿命。

4.3 铜模冷却方式对比

铜模浇铸工艺通常一次同时浇铸2块,如图1所示。本试验在浇铸结束后,分别采用自然冷却或水冷两种方式对铜模进行冷却。自然冷却就是在室外摆放2个月左右,从而获得退火效果来消除内部应力。铜模表面随着温度的变化发生氧化,氧化后的铜模表面更加稳定,降低了铜水与铜模黏连的概率,进而提高铜模的使用寿命。水冷则是通过增加铜模工作面表层的过冷度,使其产生较厚的表层细晶区,以加强表层的形核能力,提高抗开裂性能,提升铜模的质量,延长其使用寿命。以试验第一阶段为例,通过水冷方式得到的铜模寿命数据见表1,通过自然冷却方式得到的铜模寿命数据见表3。

根据表3中的数据可知,自冷稀土铜模平均使用寿命为1 127 t/块,对比表1中,采用水冷的稀土铜模平均使用寿命1 260 t/块,自冷的铜模使用寿命比水冷的铜模使用寿命要低10%~20%。

摘取之前常规铜模(未添加稀土)进行的自冷/水冷对比试验数据可以发现,在浇铸温度1 153~

1 157 ℃范围内,铜模使用寿命情况如表4所示。

表4 常规铜模自冷、水冷对比试验数据

水冷常规铜模的平均使用寿命仅为609 t/块,水冷稀土模平均使用寿命为1 369 t/块;自冷常规模平均使用寿命为462 t/块,自冷稀土模平均使用寿命为1 127 t/块。由此可知,稀土铜模的使用寿命远高于常规方法所生产的浇铸铜模使用寿命。

5 结论

根据以上试验数据和结论,在铜模浇铸过程中,在阳极铜水中加入相应的稀土元素可以提高铜模的使用寿命。铜水温度为1 153~1 157℃,稀土添加比例为0.2%,采用水冷方式进行冷却的铜模寿命最高。结合对铜模寿命的影响因素研究,本研究能侧面验证稀土对纯铜净化除杂、细化晶粒、抑制再结晶发生的作用效果。

参考文献

[1] 胡忠卫 ,管桂生 ,彭庆超 .铜阳极模使用寿命影响因素研究 [J].中国金属通报 ,2016(12):68-70.

[2] 李林山 .铸模工艺及浇铸控制对铜模使用寿命的影响 [J].世界有色金属 ,2020(2):4-5.

[3] 王刚 .稀土在国内铜及其他铜合金加工中的作用 [J].上海有色金属 ,2011(12):193-197.

[4] 朱锐, 张峻魁, 石锋, 等.稀土元素在铜中的作用机理研究进展 [J].材料热处理学报 ,2022,43(7):1-8.

[5] 高秀坤 .考虑热力耦合效应的磨损剥层机理研究与计算分析 [J].石家庄铁道大学学报:自然科学版 ,2015,28(1):71-76.