转炉2H2B工艺优化中电收尘器的技术改造实践

〔摘 要〕为提高矿产阴极铜产量,某铜冶炼公司将转炉原有2H1B作业制度优化升级为2H2B作业模式,同时对该转炉排烟系统也进行了技术升级改造,新增1台转炉电收尘器,以满足新作业模式下转炉吹炼烟气的收尘处理需求。介绍了2H2B工艺下新增电收尘器的选型及系统升级情况,分析了新增电收尘器安装过程中存在的问题,并提出了对应的解决措施。通过空载调试、通烟试车证明,新增电收尘器设计出口颗粒物质量浓度≤200 mg/m3,烟气处理量达到1.0×105~1.1×105 m3/h,本体漏风率为2.8%,烟气温降28~35 ℃,压损为0.2~0.3 kPa,满足生产要求。

〔关键词〕2H2B作业模式;转炉;升级改造;安装;调试

中图分类号:TF811;TF351 文献标志码:B 文章编号:1004-4345(2024)03-0038-04

Practice of Technical Renovation on Electrostatic Precipitator in the Optimization

of Converter 2H2B Process

WEN Caiyi1, 2

(1. Zijin Copper Industry Co., Ltd., Longyan, Fujian 364204, China; 2. Key Laboratory of Copper Green Production

and Comprehensive Utilization of Associated Resources in Fujian Province, Longyan, Fujian 364204, China)

Abstract In order to increase the production capacity of cathode copper in mineral resources, a copper smelting company has optimized and upgraded the original 2H1B operation mode of the converter to the 2H2B operation mode. At the same time, the gas exhaust system of the converter has also been technologically upgraded and renovated by adding one converter electrostatic precipitator, so as to satisfy the demand for dust handling of the converting gas under the new operation mode. This paper introduces the selection and system upgrade of the newly-added electrostatic precipitator under the 2H2B process mode, analyzes the problems existing in the installation of the newly-added electrostatic precipitator, and proposes corresponding solutions. Through no-load debugging and smoke test, it has been proven that the designed outlet particle mass concentration of the newly-added electrostatic precipitator is less than or equal to 200 mg/m3, the gas handling capacity reaches 1.0×105~1.1×105 m3/h, the leakage rate of the main body is 2.8%, the gas temperature drops by 28~35 ℃, and the pressure loss is 0.2~0.3 kPa, which can satisfy the production requirements.

Keywords 2H2B operation mode; converter, upgrade and renovation; installation; debugging

收稿日期:2023-05-31

作者简介:温才益(1990—),男,从事铜冶炼设备管理。

0 引言

某铜冶炼公司主工艺流程为“闪速熔炼—PS转炉吹炼—阳极炉火法精炼—电解精炼”。由于阳极板采购困难,且加工处理阳极板经济效益不高,为提高阴极铜产量,该公司围绕转炉2H2B吹炼作业模式开展工艺优化。工艺优化内容包括:1)新增转炉电收尘器1套;2)延长球形烟道;3)拆除现有2#转炉排风机,在原位置上增加1台新转炉排风机;4)加大转炉排风机出口排烟管道规格;5)更换转炉余热锅炉汽包、转炉余热锅炉循环泵等。其中,新增转炉电收尘器为转炉2H2B工艺优化的关键节点,其选型、安装及调试的结果直接影响到转炉2H2B吹炼作业模式的进行[1]。

1 2H2B模式下电收尘器的选型与升级

1.1 电收尘器基本情况

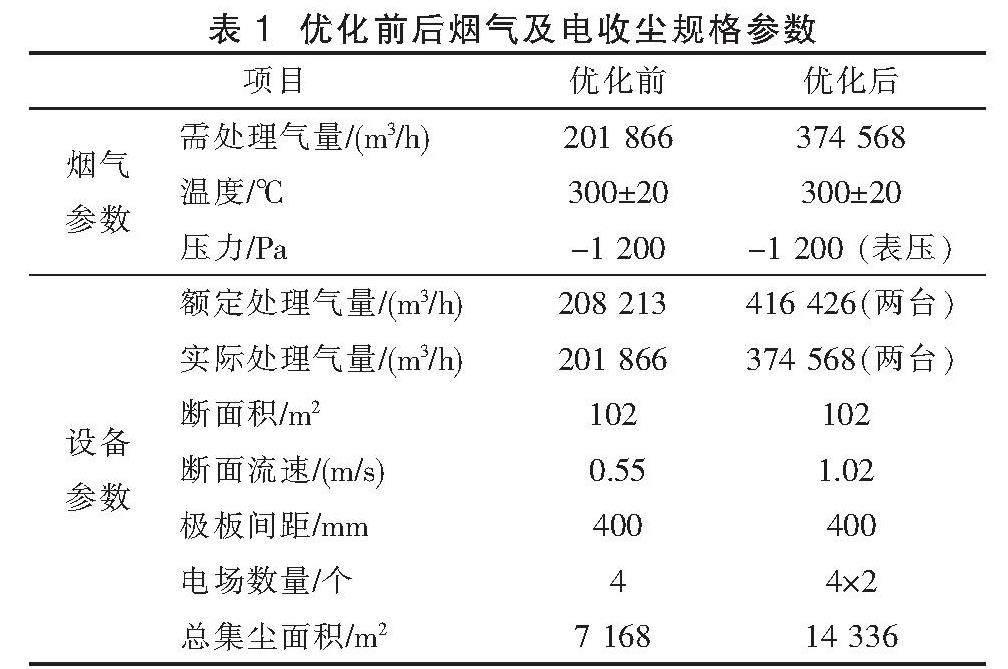

优化前,该公司转炉采用2H1B的作业制度,产生的烟气量为201 866 m3/h。排烟系统仅1台转炉电收尘器工作,额定处理气量为208 213 m3/h,断面流速为0.565 m/s,断面积为102 m2,总集尘面积为

7 168 m2,刚好满足生产需求。采用2H2B作业制度后,系统存在两台转炉同时送风的工况,需处理的烟气量几乎翻倍,最高时可达到374 568 m3/h。单台转炉电收尘器的额定烟气处理能力无法满足优化后的工况要求,因此该厂拟新增1台同等规格的转炉电收尘器。预计采用两台电收尘器后,平均单台电收尘器所需处理的气量为187 284 m3/h,烟气断面流速为0.51 m/s,压力为-1 200 Pa(表压),满足生产需求。优化前、后电收尘需处理的烟气参数及电收尘规格参数见表1。

表1 优化前后烟气及电收尘规格参数

1.2 新增电收尘器的选型

根据转炉吹炼烟气的特性及相关技术参数,新增电收尘器的选型要求如下:1)设备用途。新增电收尘器主要用于转炉吹炼系统中余热锅炉和球形烟道出口烟气的烟尘捕集。2)设备形式。新增电收尘器采用卧式、水平流、双列单室四电场,型号为2BY51-4。3)断面积F=2×51 m2,现有转炉电收尘器相同。4)壳体漏风率低于5%。5)壳体耐温。tmax=400 ℃。6)出口烟气含尘质量浓度不低于200 mg/m3;7)进出口温降小于30 ℃。8)设备运行阻力小于300 Pa。9)进口和出口为水平进气。10)分电场独立灰斗材料采用304不锈钢,灰斗角度不小于70°。灰斗棱边贴圆弧过渡板,以确保灰斗不积灰。另外,灰斗采用带电加热,加热温度为200~250 ℃。

1.3 优化升级

由于现有转炉电收尘器为10年前安装的设备,使用过程中遇到了较多问题,本次新增电收尘器针对旧收尘器存在的问题进行了优化升级。系统优化升级后,性能得到了较大提升。新旧电收尘器优化升级对比见表2。

2 转炉2H2B工艺优化电收尘器的安装

2.1 新增电收尘器的安装

电收尘器的安装过程需要考虑现场安装条件、设备设计用途、后续使用工况以及施工单位人员技能水平。本电收尘器安装过程中应注意的事项如下。

1)本体安装。(1)基础验收与放线过程中,应注意钢结构立柱、大梁等的位置、尺寸规格、数量均应符合安装图纸要求。(2)灰斗的现场拼装应在工作平台上进行。灰斗应为上口朝下倒着拼装,拼装前须按图纸尺寸在平台上画出灰斗上口形状,并设置必要的定位块。拼装时,灰斗各片暂时点焊在一起,上下部灰斗用螺栓连接,待检查形状、尺寸无误后方能按图纸要求焊接。检查时,还应特别注意灰斗检查门、掏灰孔及其他附属物的位置。灰斗上口对角误差不大于3 mm,组装后灰斗高度误差不大于10 mm, 灰斗下口对边孔中心距误差不大于2 mm。(3)壳体的侧板、内部隔墙吊装前须在工作平台上预先拼装。拼焊前,须对各组件做精度检查,消除运输、搬运、现场堆放等原因造成的变形。(4)顶梁在吊装前应按图纸进行检查尺寸精度,然后按照从除尘器入口到出口的顺序依次吊装。顶梁安装就位,应按图纸检查尺寸及壳体的铅垂、方正,确认无误后方可进行壳体的焊接。(5)焊接必须符合图纸要求和焊接规范,电除尘内部为全焊缝,外侧为间断焊;外部墙板和内部隔墙必须采用气密焊接,不允许存在漏气情况,焊接完成后需进行煤油渗透试验[2]。立柱和顶梁间的焊接是电除尘器整体强度的保证,是焊接的重点。(6)出入口喇叭可以在地面组合、焊接,根据起吊能力整体吊装或分段吊装[3]。(7)阴极板、阳极板必须同时安装,并确保它们的铅垂和间距精度[4]。极板排间距偏差不大于±10 mm。(8)振打装置安装时要仔细调整中心偏差,振打装置固定要牢固,振打锤要灵活,锤应打在振打杆中心上。振打装置安装、调整合格后,还要做好保温箱密封工作。

2)电收尘壳体外保温安装。壳体外保温主要使用复合硅酸铝棉、铝镁合金瓦楞板,外护板支撑龙骨采用∟30的角铁,龙骨支撑则交错使用角铁和扁铁。保温钩钉分为用于固定软质材料的

3.4 mm针形钩钉和用来固定硬质材料的

6 mm“S”形或倒“U”形钩钉。外护板采用

6 mm×12 mm 自攻螺钉固定。外保温铺设工序如下:钩钉及龙骨—保温材料—外护板—边角修整。

2.2 安装过程存在的问题及解决措施

本次电收尘器系统优化项目施工时,正值雨季,基础开挖难度大,项目周期长。为此,该公司积极优化施工模式,在作业现场增加工程机械,充分利用雨停的时间进行施工,有效挽回了部分工期。除此之外,在项目施工过程中,技术人员还遇到了一些具体问题,针对这些问题的解决措施具体见表3。

3 电收尘器系统空载调试

新增转炉电收尘器系统调试内容包括调试前准备,设备本体检查,保温箱内部检查,阴阳极振打系统检查,变压器、高压柜、控制柜、隔离开关检查,低压控制柜设备调试,冷态空载升压试验和IPC系统调试。

冷态空载调试要求所有低压设备手动/自动运行必须符合要求,各控制回路与现场实际必须一一对应,柜内温度无过热或异常之处。电加热安装时,必须考虑三相平衡,如果有断电振打则对应关系必须正常。

冷态空载升压前的各项检查确认工作关系到冷态升压试验能否正常进行,所有项目均需要进行现场检查,并以打勾确认的形式进行。具体内容包括:1)高低压柜、变压器等设备接线有无松动或断线,螺母有无松动;2)本体、灰斗、楼梯走道、各个箱柜内有无异物;3)油位是否正常(不得太满、太少、漏油);4)变压器接地是否符合要求;5)变压器各个接线是否符合要求;6)控制柜接地是否符合要求;7)本体接地电阻的阻值为0.2 Ω;8)反馈信号线的屏蔽层是否在控制柜端单端接地;9)电场阴极对地绝缘电阻的阻值是否不小于100 MΩ(2 500 V兆欧表测);10)供电变是“△”还是“Y”接法;11)供电线路是否有变频器;12)保温箱内是否干燥、干净;13)保温箱及灰斗电加热三相电阻是否符合设计要求;14)控制柜内主电路各接点、端子接线是否紧固;15)通信电缆布线及接地是否符合要求。

在系统空载调试过程中,相关事项均须记录,以作为调试验收依据,记录内容包括:料位计调试记录、安全联锁检查调试记录、高压设备各种保护试验记录、系统升压记录、伏安特性曲线。其中,空载及负载伏安特性曲线最为重要,一般情况下,同一类型选一个电场做伏安特性曲线即可。本项目新增转炉电收尘器A列1电场伏安特性见表5。空载调试过程中的IPC系统调试内容、技术要求及结果见表6。

通过上述空载系统调试得出以下结论:设备空载调试、IPC调试均符合要求,具备进入通烟试车阶段。

4 电收尘器通烟试车

4.1 电收尘器通烟条件及通烟计划

通烟试车是检验电收尘器安装与空载调试结果的重要手段,通常穿插于正常生产作业期间进行。通烟前,必须确保所有准备工作到位,确保系统生产的正常稳定。本次通烟试车在转炉S2转B1放渣转期期间进行,且新老电收尘器同时通烟。通烟计划如下:1)转炉S2转B1放渣转期期间,将排风机转速降至低速60 r/min运行。2)开启电收尘器进出口钟罩阀,保持开启现有电收尘器进出口钟罩阀。3)系统通烟4 h后开启电收尘器,对各电场进行送电,同步开启相应的低压设备。4)每隔2 h记录1次电收尘器运行的各项参数,并实时调整。5)电收尘器现场巡检,检查低压设备、热风吹扫系统运行是否正常,本体是否漏风漏烟,并记录异常情况。

4.2 电收尘器通烟试车

电收尘器通烟调试前期过程及记录基本与空载调试一致。需要注意的是通烟后开始收尘,应视各电场运行情况及时调整电流极限值。如果出现电场放电严重的情况,应观察放电点的基本位置,再适当调整电流极限值。振打时间的调整应根据现场的具体值及放电程度,依次观察各电场逐个调整,再根据各电场的运行情况进行电源参数调整,使电场处于最佳工作状态。电收尘器通烟收尘后,需要对电收尘器出口颗粒物浓度进行检测,本项目检测记录见表7。

本次新增电收尘器设计出口颗粒物质量浓度≤200 mg/m3,实际检测低于该值,烟气处理量达到1.0×105~1.1×105 m3/h,本体漏风率为2.8%,烟气温降为28~35 ℃,压损为0.2~0.3 kPa,符合设计要求。

5 结论

本文主要介绍了转炉2H2B工艺优化中转炉电收尘器的选型及安装调试的实践,总结了电收尘器安装要点和空载试车及通烟试车的技术要求,为后续同类型工程项目的开展提供借鉴。本次电收尘系统优化,对现有电收尘器存在的问题进行了针对性改造,其改造效果达到了预期。在设备投入使用后,运行正常,未出现因安装调试不到位导致的设备停机问题。技术人员持续对新增电收尘器出口颗粒物浓度进行了检测,检测结果均符合设计要求,满足优化改造后的生产要求,且实际出口颗粒物浓度优于设计值,为该企业转炉2H2B工艺的优化运行奠定了坚实基础。

参考文献

[1] 滕磊,姜辉,刘宪利,等. 变电站电力集中监控系统构建与设计[J]. 设备管理与维修,2022(17):160-162.

[2] 邓小飞,何猛,刘芳. 深埋淤泥地层中暗涵的施工方法[J]. 广西水利水电,2022(6):58-60.

[3] 胡俊. 改扩建项目中电收尘器的安装[J]. 有色冶金设计与研究,2015,36(2):31-32.

[4] 中华人民共和国工业和信息化部.电除尘器节能优化控制系统:JB/T 11833—2014[S].北京:机械工业出版社,2014.

[5] 涂建华,胡俊,李伟,等. 铜冶炼转炉电收尘器改造实践[J]. 有色冶金设计与研究,2018(6):40-43.