四川石化100 kt/a 硫磺回收装置尾气提标项目方案比选研究

孔庆欢

(中国石油四川石化有限责任公司,四川成都611930)

中国石油四川石化有限责任公司(以下简称四川石化)2 套50 kt/a 硫磺回收装置排放尾气ρ(SO2)在200~400 mg/m3。为使硫磺回收装置排放尾气ρ(SO2)小于100 mg/m3,四川石化对上述2 套硫磺回收装置进行尾气提标排放技术改造,主要包括对加氢净化后的尾气、液体硫磺脱气废气、装置开工引入酸性气期间的制硫尾气和装置停工吹硫废气进一步处理。不同工况下硫磺回收装置的尾气和废气主要成分见表1。

四川石化通过招投标得到6 家公司保证排放尾气ρ(SO2)小于100 mg/m3的技术方案,但各个方案的投资额和技术优缺点不一,需要运用加权平均法对方案进行优选综合评价。

表1 硫磺回收装置尾气和废气的主要成分

1 硫磺回收装置排放尾气提标排放改造方案

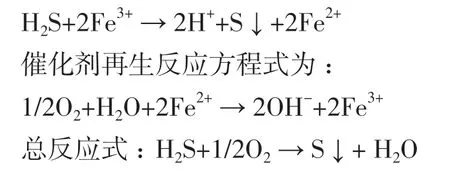

1.1 络合铁液相氧化脱硫技术

络合铁液相氧化脱硫是利用铁离子在液相中将H2S 直接氧化成单质硫,继而进行硫磺回收的技术。在将H2S 氧化为单质硫的过程中,反应溶液中的Fe3+作为催化剂被还原为Fe2+,通过向含有催化剂的溶液中鼓入空气,利用空气中的氧气将Fe2+氧化为Fe3+而使失活催化剂得以再生后循环使用。

主要化学反应方程式为:

该技术用于处理液体硫磺脱气废气及装置开工、停工时期的制硫尾气,硫回收率大于99.9%,但制得的硫磺饼中杂质及水分含量高,不能作为产品直接销售。设计有尾气喷淋塔,排放尾气中ρ(H2S)<50 mg/m3。通过对硫磺回收装置尾气和废气H2S 的处理,含硫物质燃烧生成的SO2相应减少,达到了脱除H2S 和降低尾气排放SO2的目的。

1.2 三维硫磺回收SWSR-2 工艺技术

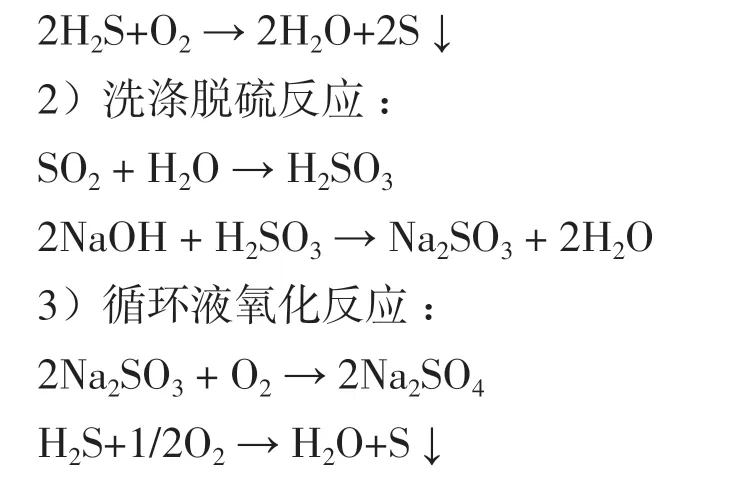

三维硫磺回收SWSR-2 工艺技术的机理是将含SO2的尾气通入尾气脱硫塔中,与碱性溶液(一般为NaOH 溶液)逆流接触,利用酸碱中和反应将尾气中的SO2脱除。反应方程式如下:

1)脱硫反应:

该方法能够解决开停工时期的尾气排放问题,使非正常工况下排放的尾气ρ(SO2) 低于50 mg/m3,但会产生含盐废水,且烟囱排放烟气的温度在50~60 ℃,极易对烟囱造成腐蚀。

1.3 HOV尾气处理技术

制硫尾气进入HOV 尾气处理系统,与烟气换热升温后,掺入少量氢气进入加氢反应器。经过催化加氢反应后SO2及COS 等被还原为H2S,出口尾气经冷却达到选择氧化反应的进料温度后同空气混合,保证O2/H2S 比值满足选择氧化反应要求后,进入选择氧化反应器。尾气中99%以上的H2S 被氧化为单质硫,其余转化为SO2,降温冷凝至125℃分离出液态硫磺[1]。

加氢净化后尾气引至尾气焚烧炉,将尾气中少量硫化物通过高温焚烧生成SO2,高温烟气经余热回收降温至300 ℃左右进入文丘里管,在管内与循环洗涤液混合,尾气中的SO2被循环液吸收,气-液混合物进入洗涤塔,经除沫和分液后,通过烟囱排入大气。

主要反应方程式为:

1)选择性氧化反应:

HOV 尾气处理技术的反应选择性大于或等于99%,在反应温度范围内氧过量不生成SO2,总硫回收率大于或等于90%。该技术同样具有会产生含盐废水、烟囱排放烟气的温度在50~60 ℃极易对烟囱造成腐蚀的缺点。

1.4 氨法脱硫技术

氨法脱硫技术是将烟气通入脱硫吸收塔,与质量分数99.6%的液氨逆流接触,利用NH3和SO2反应生成(NH4)2SO3的特性脱除烟气中的SO2。将空气通入亚硫酸铵溶液将(NH4)2SO3氧化得到副产品(NH4)2SO4,经过处理的尾气经除雾后引入烟囱排放至大气。

主要反应方程式为:

氨法脱硫技术具有操作弹性大,操作来料组分波动时可将尾气ρ(SO2)控制在50 mg/m3以下的优点,同时具有对设备及管道腐蚀严重、脱硫所用氨水浓度高易造成氨气的逃逸导致二次污染等缺点。

1.5 RDSTM工艺技术

RDSTM工艺技术是加拿大Cestoil Chemical Inc.开发的一种脱硫除尘一体化工业废气处理的技术,其核心部分采用德国专利技术的雷氏(Reither)文丘里洗涤工艺。RDSTM技术采用NaOH 作脱硫剂,与SO2反应生成Na2SO3。主要反应方程式为:

1)脱硫反应:

RDSTM技术的工艺流程为:烟气进入雷氏文丘里洗涤器洗涤后,进入旋风分离器将液体和颗粒分离,再进入后部焚烧处理。分离完的水和污泥经介质过滤器过滤,清液经空气氧化后排入厂区下水道,污泥经脱水机脱水后焚烧处理。旋风分离器补充的新鲜水在雷氏文丘里洗涤器起激冷、预洗涤和洗涤作用。循环溶液的pH 值通过调节NaOH 的加入量来控制。绝大部分的吸收剂循环使用,少量的吸收剂用空气氧化后生成硫酸钠溶液排至污水处理厂。

该技术采用的文丘里洗涤器文丘里管的喉口为狭长的矩形,并可以调节大小,缩短了停留时间,极大地提高了洗涤效率。采用介质过滤及空气氧化进行废水处理实现了自动清洗,但会产生含盐污水。

1.6 Cansolv® SO2清洁系统洗涤技术

Cansolv®SO2清洁系统洗涤技术采用可再生胺液作吸收剂从尾气中选择性地捕集SO2[2]。采用低压饱和蒸汽汽提吸收剂中的目标化学物SO2,解吸出SO2气体产品外送,胺液循环回吸收塔再利用。

Cansolv®SO2清洁系统采用一种独特的二胺吸收剂,胺质量浓度为45%~50%,低毒,具有最为理想的平衡吸收和再生SO2的能力,比SO2酸性强的硫酸也能被有效吸收,然而除SO2外其他物质都不能在解吸塔从“吸收剂”中解吸出来,只能通过胺液净化单元(APU)将其除去。

Cansolv®SO2清洁系统洗涤技术具有可减少催化剂用量、经处理的尾气ρ(SO2)<80 mg/m3的优点,但对设备和管道的材质要求高,还会生成含盐污水。

2 硫磺回收尾气排放提标方案优选

专家评审法是企业在方案优选中常用且有效的方法,四川石化硫磺回收装置尾气排放达标方案采用基于模糊决策的加权平均法对方案进行优选。对方案进行模糊决策,首先要在分析问题的基础上建立数学模型,包括所需要的因素集、评价集、权重集,然后建立评价矩阵[3]。

2.1 建立综合评价模型

2.1.1 确定约束集合

关于尾气排放达标技术改造的要求,公司提出了以下必备条件:尾气ρ(SO2)<100 mg/m3、无厂区内公用工程介质外的其他公用工程介质需求、有应用实例、装置开停工期间尾气排放达标。这4 个条件构成了一个硫磺回收装置尾气排放达标改造方案的约束集F。

F={F1,F2,F3,F4}={尾气ρ(SO2)<100mg/m3,无厂区内公用工程介质外的其他公用工程介质需求,有应用实例,装置开停工期间尾气排放达标}。

2.1.2 确定策略集合

约束条件是改造方案所必备的条件,约束集F中的4 个约束因素同时满足的方案才能作为备选方案。因RDSTM工艺技术未提供其方案的公用工程介质需求,被评价集合排除在外,成为唯一一个被约束集排除的方案,其余5 个方案满足约束集F的条件,构成了策略集B。

B={B1,B2,B3,B4,B5}={络合铁液相氧化脱硫技术,SWSR-2 工艺技术,HOV 尾气处理技术,氨法脱硫技术,Cansolv®SO2清洁系统洗涤技术}。

2.1.3 建立目标集合

通过大量的实地调研,公司对硫磺装置尾气排放达标技术改造方案提出了几个目标:适当的改造预算、较好的改造效果、较低的污染物排放、较低的能耗,较低的助剂消耗,较多的应用实例,这就构成了硫磺回收装置尾气排放达标改造方案的目标集M。

M={M1,M2,M3,M4,M5,M6}={预算,效果,排放,能耗,剂耗,应用}。

通过上文中对各方案的分析可知,目标集M中的6 个因素中均可进行定量的分析。因此,可根据定量分析的结果对目标集中的各因素进行评分,使评价结果更加客观。

2.1.4 确定因素权重集矩阵Q

目标集M 中的不同因素对备选方案的重要程度不同,所以必须对4 个因素做权重分析。每个因素重要到哪种程度是一个模糊概念,对每个因素进行评价,建立一个评价集并赋予加权值,得到评价集P。

P={很重要,重要,不太重要,不重要}={4分,3 分,2 分,1 分}。

为了得到比较准确的权重值,由10 名工作经验丰富、学历较高的专家对每个因素进行评价。对所得评价与参评人数的比例进行统计,结果见表1。

表1 各因素重要性评价

由表1 可得各因素重要性评价矩阵Z:

对Z 与P 进行乘积计算并归一化处理可得各因素的权重集矩阵Q:

Q=(2.5 3.7 3.2 2.6 2.4 2.8)

归一化得Q=(0.145 0.215 0.186 0.151 0.140 0.163)

该结果表示在方案优选中预算的权重占0.145,效果的权重占0.215,排放的权重占0.186,能耗的权重占0.151,剂耗的权重占0.140,应用的权重占0.163。

2.2 构建评价表

为保证方案优选的可靠性,专家制定了各方案评价因素相应的评价细则。改造方案评价细则见表2。

2.3 方案评价与优选

为了使评分更加直观和便捷,根据评价细则对各方案统计汇总见表3。

表2 改造方案评价细则

表3 改造方案评价因素汇总

结合表2 的评价标准和表3 的统计数据,得到改造方案各因素的评价分值统计数据见表4。

表4 改造方案各因素的评价分值统计数据

由表4 可得到硫磺回收装置尾气排放达标改造方案策略集的评分矩阵S:

磺回收装置尾气排放达标改造方案策略集B的加权评分集合的矩阵JW:

计算得:JW= (5.414 4.062 2.692 3.300 1.426)。

5 个改造方案的加权评价分值见表5。

表5 改造方案加权评价分值

可知5 个方案的排序从优到劣依次为:B1、B2、B4、B3、B5。

根据最理想的决策a*是满足a*=max ai(i=1~5)的方案,由max JWi=JW1=5.414 得,络合铁液相氧化脱硫技术方案为该石化公司硫磺回收装置尾气排放达标改造最优的方案。

3 络合铁液相氧化脱硫工艺方案的应用

此次改造硫磺回收装置制硫部分流程不变,尾气处理工艺流程见图1。

在正常工况下,硫磺回收装置制硫尾气与液体硫磺脱气废气分别在尾气焚烧炉前引出,脱气废气先进入废气喷淋塔进行急冷处理,再与克劳斯反应尾气一起送至脱硫反应器脱除H2S,脱硫净化后的尾气经水封罐返回至尾气焚烧炉焚烧后通过烟囱排放。在硫磺回收装置故障或停工吹硫工况下,废气经废气喷淋塔处理后再送至脱硫反应器进行脱硫净化,净化后的尾气经水封罐后返回至尾气焚烧炉经经烟囱排放。尾气加氢还原流程仍为原来的传统流程:制硫尾气混合氢气进入加氢反应器中进行加氢反应,将SO2、S、COS、CS2全部转化成H2S,进入冷却塔和吸收塔被冷却吸收,剩余的H2S 进入尾气焚烧炉焚烧。

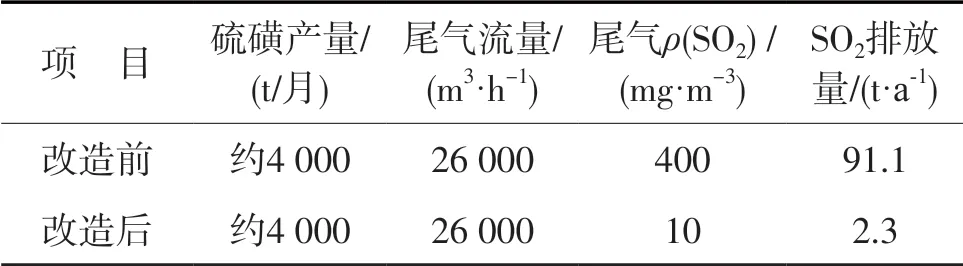

该硫磺回收装置设计时执行GB 16297—1996《大气污染物综合排放标准》,其中规定排放尾气中ρ(SO2)≤960 mg/m3。在实际生产运行过程中,排放尾气中ρ(SO2)为400 mg/m3左右,可满足GB 16297—1996 的要求,但不能满足GB 31570—2015规定的ρ(SO2)≤100 mg/m3的要求。络合铁液相氧化脱硫技术应用于该硫磺回收装置的尾气处理系统,排放尾气中ρ(SO2)为10 mg/m3左右,完全能够达标排放。

硫磺回收装置尾气排放系统改造前和改造后排放的尾气数据见表6。

图1 改造后硫磺回收装置尾气处理工艺流程

表6 改造前后硫磺回收装置烟囱排放数据

由表6 可知:运用络合铁液相氧化脱硫技术对硫磺回收装置尾气排放系统进行改造后,排放尾气中ρ(SO2)由原来约400 mg/m3降至10 mg/m3,仅为改造前的1/40,使装置的SO2排放量降低了97.5%,预计可减少SO2排放88.8 t/a,环保减排效果非常明显。

4 结语

四川石化通过对6 种硫磺回收装置尾气排放提标改造方案进行比较,采用基于模糊决策的加权平均法对方案进行优选,确定了络合铁液相氧化脱硫工艺为该公司硫磺回收装置尾气达标排放技改的最优方案。按照络合铁液相氧化脱硫工艺方案对硫磺回收装置尾气处理系统进行技术改造后,排放尾气中SO2浓度大幅降低,满足GB 31570—2015《石油炼制工业污染物排放标准》对排放尾气中ρ(SO2)≤100 mg/m3的要求,使装置的SO2排放量降低了97.5%,取得了很好的环保减排效果。