萃取精馏脱高温费托合成C6馏分中的含氧化合物

杨正伟,孙启文,张宗森

(上海兖矿能源科技研发有限公司 煤液化及煤化工国家重点实验室,上海 201203)

萃取精馏脱高温费托合成C6馏分中的含氧化合物

杨正伟,孙启文,张宗森

(上海兖矿能源科技研发有限公司 煤液化及煤化工国家重点实验室,上海 201203)

采用PRO-Ⅱ模拟平台,选择NRTL热力学方法,以二甲基亚砜、1-甲基-2-吡咯烷酮(NMP)、N,N-二甲基甲酰胺和乙二醇4种溶剂为萃取剂,采用萃取精馏法对高温费托合成C6馏分脱含氧化合物流程进行了模拟,并考察了V(萃取剂):V(C6馏分)、塔板数、进料位置、回流比等工艺条件对分离结果的影响。模拟结果显示,NMP为最佳萃取剂,最优模拟操作条件为:理论塔板数为30块、进料位置为第15块,回流比为2,溶剂比为2。采用实验室小型精馏塔对高温费托合成C6馏分进行实验验证。实验结果表明,塔顶采出液中的正丙醇+2-丁酮+丁醛的总含量小于0.1%(w),塔釜采出液中1-己烯含量小于0.1%(w),与模拟值吻合良好。

费托合成;萃取精馏;含氧化合物;C6馏分;过程模拟

高温费托(F-T)合成油中含大量线性α-烯烃[1-4],这些线性α-烯烃是极为珍贵的化工原料,有很高的经济价值,将其从高温F-T合成油中分离提纯具有重要意义。1-己烯在高温F-T合成油中含量高[5]、碳数低、且用途广,经济价值高,是可从高温F-T合成油分离提纯作为化学品的理想组分。

从F-T合成油中分离1-己烯时,需要先切割出C6馏分,再进行下游分离。由于C6馏分中含有一定量的含氧化合物,这些含氧化合物大多与1-己烯及其他C6烃组分能形成共沸物,导致1-己烯无法分离提纯。因此在分离1-己烯的过程中,必须先对C6馏分脱含氧化合物。目前,油中含氧化合物的脱除主要采用加氢法[6-14]和溶剂萃取法[15-17]。加氢法在将氧化物加氢脱除的过程中也伴随烯烃加氢饱和,这对以分离1-己烯为目的的C6馏分脱氧显然不合适。萃取法存在萃取剂选择性不高,氧化物脱除不彻底,萃取剂回收复杂等问题。

本工作以高温F-T合成C6馏分为原料,用二甲基亚砜(DMSO)、1-甲基-2-吡咯烷酮(NMP)、N,N-二甲基甲酰胺(DMF)和乙二醇(EG)为萃取剂,用PRO-Ⅱ模拟平台对C6馏分进行了萃取精馏脱氧化物的研究,选出最佳萃取剂,再以最优萃取剂对萃取精馏塔的操作条件进行优化,并采用实验室小型精馏塔进行实验验证。

1 实验部分

1.1 原料及试剂

NMP:分析纯,国药化学试剂公司;C6馏分:上海兖矿能源科技研发有限公司自主开发,由高温F-T合成中试装置生产的F-T合成油经多个普通精馏塔切割得到。F-T合成C6馏分组成见表1。

表1 F-T合成C6馏分组成Table 1 Composition of C6fraction from Fischer-Tropsch synthesis

1.2 实验装置

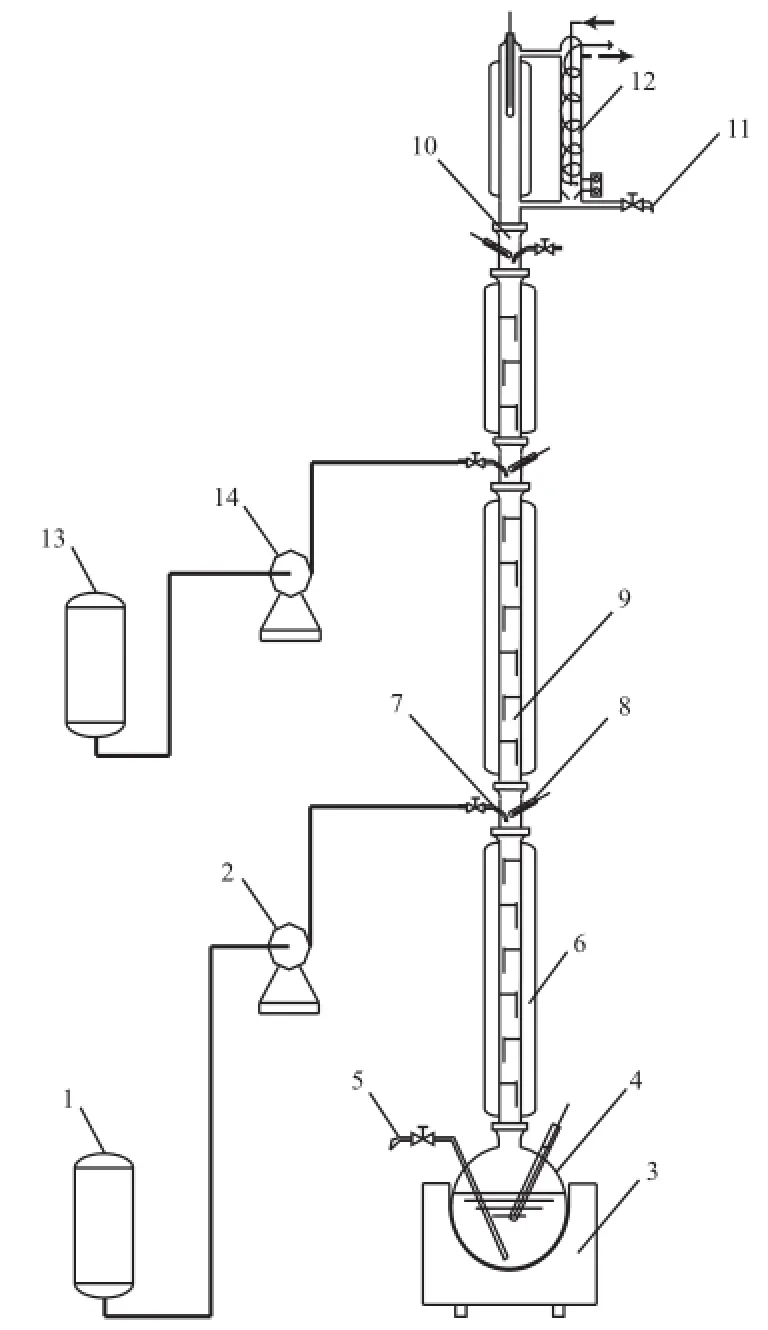

图1为分离C6馏分所用的萃取精馏装置流程图。由图1可知,实验萃取精馏塔为玻璃筛板塔,由塔釜再沸器、塔柱、塔顶冷凝器、进料系统和控制系统组成,其中,塔柱由多段内径为35 mm的不同塔板数的玻璃塔节串联而成,每两段塔节之间用带测温口和进料口的玻璃管连接,塔高度可以根据塔板数高低的需要灵活增减,塔柱采用玻璃丝布管保温。

图1 分离C6馏分所用的萃取精馏装置流程Fig.1 Extractive distillation installation for the isolation of the C6fraction.1 C6fraction tank;2 C6fraction pump;3 Electric heater;4 Flask;5 Bottom discharge port;6 Thermal insulation layer;7 Feed inlet;8 Temperature tube;9 Column;10 Glass connector;11 Top discharge port;12 Condenser;13 Extractant tank;14 Extractant pump

1.3 分析方法

采用美国Agilent公司Agilent GC7890型气相色谱,MS5977A型质谱,对C6馏分中的烃及含氧化合物组分进行GC-MS定性分析。HP-PONA型色谱柱(50.0 m×200 μm×0.5 μm),进样量为0.2 µL,柱流量为0.3 mL/s,分流比为100∶1,进样口温度为250℃;采用程序升温,初温为35 ℃,以2 ℃/min的速率升温至200 ℃,质谱检测器温度为280 ℃。

根据定性出的含氧化合物组分,采用相应的试剂作色谱标样,再采用美国Agilent公司GC6890型气相色谱对各含氧化合物组分进行定量分析。HP-PONA型色谱柱(50.0 m×200 μm×0.5 μm),最高温度325 ℃,FID检测,H2流量40 mL/min,N2吹扫,流量45.0 mL/min,分流比为100:1,进样温度为250 ℃,采用程序升温,初温为35 ℃,以2℃/min的速率升温至200 ℃。本工作只对1-己烯进行了外标法定量,其他烃含量采用面积归一化法计算得出。

1.4 分离方法

烃为无极性或弱极性化合物,而含氧化合物为极性化合物,利用C6馏分馏程范围窄,烃与含氧化合物的极性差异的特点,选择了NMP,DMF,DMSO,EG等高密度、高沸点、强极性溶剂,采用萃取精馏法对C6馏分进行脱氧化物处理。采用PRO-Ⅱ模拟平台,建立C6馏分萃取精馏脱氧化物分离工艺流程,分别考察以上4种萃取剂的分离效果,确定C6馏分萃取精馏脱含氧化合物的可行性,优选出适合本体系的最佳萃取剂,并以最佳萃取剂,对萃取精馏塔的操作条件进行优化和实验验证。

C6馏分中的含氧化合物基本都与1-己烯形成共沸物,但在下游分离单元中,大部分含氧化合物能随其他烃组分一起脱除,只有正丙醇、丁醛和2-丁酮3个组分在分离过程中始终与1-己烯无法脱除,因此正丙醇、丁醛、2-丁酮作为塔顶采出液中的关键组分,塔顶分离指标为w(正丙醇+丁醛+2-丁酮)<0.1%。塔釜采出液为萃取剂、含氧化合物及少量沸点较高的烃混合物,塔釜液中1-己烯含量的高低会影响最终1-己烯产品的收率和塔顶液中氧化物的含量。因此,1-己烯作为塔釜采出液的关键组分,塔釜分离指标为w(1-己烯)<0.1%。

2 结果与讨论

2.1 模拟流程和参数

图2为PRO-Ⅱ模拟的萃取精馏分离工艺流程图,萃取剂(S0)和C6馏分(S1)分别由上部和中部进入萃取精馏塔(T1),在塔顶得到不含氧化物的C6烃馏分(S2),经下游单元进一步分离1-己烯;塔釜得到萃取剂与含氧化合物的混合物物流(S3),该物流进入萃取剂回收塔(T2),塔顶得到含氧化合物的混合物(S4),塔釜得到再生的萃取剂(S5),回流T1循环使用。

C6馏分中的含氧化合物为极性化合物,萃取剂为强极性溶剂,故分离体系为极性非理想物系,采用NRTL模型的物性计算方法能准确地反映出该混合物的热力学行为。C6馏分中各组分按照GC-MS表征定性出的全组分定义,其中,所有的含氧化合物和大部分的烃组分在PRO-Ⅱ数据库都能定义,个别在PRO-Ⅱ数据库没有的烃组分将其含量并入色谱保留时间邻近的烃组分处理。因此,分离条件设定为:C6馏分进料流量为1 000 kg/h,温度为30 ℃,压力为50 kPa,萃取剂进料温度为45℃、压力为50 kPa,精馏塔顶压力为20 kPa,全塔压降为10 kPa。

图2 萃取精馏分离工艺流程Fig.2 Flowsheet of the extractive distillation process.T1 Extractive distillation tower;T2 Extractant recovery tower;S0 Extractant;S1 C6fraction;S2 C6fraction without oxygenates;S3 Mixture of extractant and oxygenates;S4 Oxygenates;S5 Regenerated extractant

2.2 萃取剂筛选

在相同的分离条件下,分别对4种萃取剂进行精馏分离,分离结果见表2。由表2可知,除以EG为萃取剂的塔顶w(正丙醇+丁醛+2-丁酮)略高于分离指标外,其他萃取剂的塔顶塔釜指标都达到了分离要求,这表明采用萃取精馏法可将C6馏分中的含氧化合物有效脱除。

表2 4种萃取剂的分离结果Table 2 Separation results of four extractants

DMSO,NMP,DMF 3种萃取剂的分离效果非常接近。由于DMSO对脂肪烃的溶解度较低,用于本分离体系时在塔板上会出现分层现象,故DMSO不适合作为本分离体系的萃取剂。而DMF沸点(152 ℃)较低,与C6馏分中部分含氧化合物沸点相接近,需要T2塔具有更苛刻操作条件,且萃取剂损失量高,此外,DMF的毒性比NMP略大,故DMF也不适合作为本分离体系的萃取剂。综上,选择NMP作为本分离体系的萃取剂。

2.3 萃取分离条件的优化

2.3.1 溶剂比对分离结果的影响

采用NMP作萃取剂,图3为溶剂比(V(萃取剂):V(C6馏分))对分离结果的影响。由图3可知,随溶剂比的增加,塔顶采出液中w(正丙醇+丁醛+2-丁酮)不断减小,而塔釜采出液中w(1-己烯)也不断降低。当溶剂比为2时,塔顶和塔釜都达到分离要求。进一步提高溶剂比,基本保持不变。因此,取优化溶剂比为2。

图3 溶剂比对分离结果的影响Fig.3 Infuences of solvent ratio on the separation.Conditions:stage number 30,C6fraction feeding stage 15th,refux ratio 4,solvent feeding stage 3rd.■ Propanol+MEK+Bald at the top;● 1-Hexene at the bottom

2.3.2 理论塔板数对分离结果的影响

图4为理论塔板数对分离结果的影响。由图4可知,塔顶w(正丙醇+丁醛+2-丁酮)和塔釜w(1-己烯)均随塔板数的增加而逐渐减小。当塔板数大于28块时,塔顶和塔釜均达到分离要求,随塔板数的进一步增加,关键组分的含量变化很小,为保留一定余量,取优化塔板数为30块理论板。

2.3.3 进料位置对分离结果的影响

图5为C6馏分进料位置对分离结果的影响。由图5可知,随进料位置从塔顶向下移,塔顶w(正丙醇+丁醛+2-丁酮)先减小后缓慢增大,当从第15~20块板进料时,塔顶w(正丙醇+丁醛+2-丁酮)基本保持不变。塔釜w(1-己烯)随进料位置的下移也呈先减小后缓慢增大趋势,当从第10~18块板进料时,塔釜w(1-己烯)变化很小。综合塔顶塔釜分离结果,取最优进料位置为第15块板。

图4 理论塔板数对分离结果的影响Fig.4 Infuences of theoretical stage number on the separation.Conditions:solvent ratio 2,C6fraction feeding stage 15th,refux ratio 4,solvent feeding stage 3rd.■ Propanol+MEK+Bald at the top;● 1-Hexene at the bottom

图5 进料位置比对分离结果的影响Fig.5 Infuences of C6fraction feeding position on the separation.Conditions:solvent ratio 2,stage number 30,refux ratio 4,solvent feeding stage 3rd.■ Propanol+MEK+Bald at the top;● 1-Hexene at the bottom

2.3.4 回流比对分离结果的影响

图6为回流比对分离结果的影响。

图6 回流比对分离结果的影响Fig.6 Infuences of refux ratio on the separation.Conditions:solvent ratio 2,stage number 30,C6fraction feeding stage 15th,solvent feeding stage 3rd■ Propanol+MEK+Bald at the top;● 1-Hexene at the bottom

由图6可知,随回流比的增大,塔顶w(正丙醇+丁醛+2-丁酮)和塔釜w(1-己烯)均逐渐减小,当回流比大于1时,塔顶和塔釜均达到分离要求,为保留一定余量,取优化回流比为2。

综上,通过对C6馏分萃取精馏塔的模拟研究,得出精馏塔的优化操作条件为:理论塔板数为30块、进料位置为第15块塔板、回流比为2、溶剂比为2。

2.4 实验验证

经实验测定,精馏塔板效率约为0.7(按照模拟优化的30块理论板计算出),实验装置的塔板数为43块,原料进料位置为第21块塔板,萃取剂进料位置为第5块塔板。原料及萃取剂均采用蠕动泵进料,体积流量分别为8 mL/min和16 mL/min,精馏塔塔釜和塔顶压差为3 kPa。运行平稳后,分别取样进行色谱分析。图7为实验精馏塔各测温口(塔板数按塔板效率折算后)与模拟精馏塔塔内温度分布对比图。由图7可知,实验精馏塔各测温口与模拟精馏塔塔内温度随塔板位置的变化趋势基本相同。

表3为实验精馏塔与模拟精馏塔的分离数据对比。由表3可知,在模拟出的优化条件下,实验精馏塔塔顶w(正丙醇+丁醛+2-丁酮)=0.02%,塔釜w(1-己烯)=0.017%。可见,塔顶、塔釜均达到了分离要求。塔顶还有0.481%(w)的其他含氧化合物,这些氧化物在下游分离单元中可随其他烃组分一起脱除,并不影响1-己烯的分离提纯。实验验证了以NMP为溶剂的萃取精馏法可有效脱除C6馏分中的含氧化合物。另外,实验精馏塔与模拟精馏塔塔顶、塔釜各关键组分的含量都非常接近,表明PRO-Ⅱ平台能可靠的用于该塔的工业化基础设计。

图7 实验精馏塔各测温口与模拟精馏塔塔内温度分布对比Fig.7 Temperature distributions of the experimental tower and the simulated tower.■ Experimental;● Simulated

表3 实验精馏塔与模拟精馏塔的分离数据对比Table 3 Comparison between experimental values and calculated values

3 结论

1)模拟表明DMSO,NMP,DMF,EG 4种溶剂对C6馏分都有较好的萃取效果,但NMP最适合作为本分离体系的萃取剂。

2)以PRO-Ⅱ模拟平台,采用NRTL热力学方法对萃取精馏脱氧化物塔进行模拟和参数优化,模拟结果与实验结果吻合良好。得到精馏塔的优化操作条件为:理论塔板数为30,进料位置为第15块,回流比为2,溶剂比为2。

3)以NMP为萃取剂,采用萃取精馏法,可将高温F-T合成C6馏分中的含氧化合物有效脱除,分离后塔顶采出的C6馏分中w(正丙醇+丁醛+2-丁酮)<0.1%,塔釜采出液中w(1-己烯)<0.1%。

[1]孙启文. 煤间接液化技术[M]. 北京:化学工业出版社,2012:345 - 349.

[2]刘晓彤,李庆勋,刘克峰,等. 费托合成产品升级的发展现状[J]. 现代化工,2014,34(12):1 - 4.

[3]周立进,王磊,黄慧慧,等. 费托合成工艺研究进展[J]. 石油化工,2012,41(12):1429 - 1436.

[4]许毅. 煤间接液化产品结构的发展方向[J]. 大氮肥,2015,28(3):145 - 150.

[5]Arno de Klerk,Edward Furimsky. Catalysis in the refning of Fischer-Tropsch syncrude[M]. Cambridge:The Royal Society of Chemistry,2010:25 - 30.

[6]李其义,万磊,张素平,等. 生物油低温加氢脱氧的研究[J]. 石油化工,2011,40(9):954 - 958.

[7]中科合成油技术有限公司. 费-托合成油品的加氢处理方法:101177626 A[P]. 2008-05-14.

[8]中科合成油技术有限公司. 一种费托合成油品加氢脱氧催化剂、其制备方法和应用:102794181 A[P]. 2012-11-28.

[9]中国石油化工股份有限公司,中国石油化工股份有限公司石油化工科学研究院. 一种费托合成油加氢提质方法:102911722 A[P]. 2013-02-06.

[10]董广达,王玉军,张卫东,等. 棉籽油加氢脱氧制备第二代生物柴油[J]. 石油化工,2013,42(7):737 - 742.

[11]Mashapa T N,Klerk A. Solid phosphoric acid catalyzed conversion oxygenate containing Fischer-Tropsch naphtha[J]. Appl Catal,A,2007,332(2):200 - 208.

[12]Furinsky E. Chemistry of catalytic hydrodeoxygenation [J]. Catsl Rev Sci Eng,1983,25(3):421 - 458.

[13]杨骏,陈满英,陈运红,等. Ni-Mo/A12O3加氢脱氧催化剂的研究[J]. 现代化工(增刊),2005,25:119 - 123.

[14]朱永红,王娜,淡勇,等. 中低温煤焦油加氢脱氧工艺条件的优化[J]. 石油化工,2015,44(3):345 - 350.

[15]萨索尔技术(控股)有限公司. 从烃流中萃取含氧物:l764619[P]. 2006-04-26.

[16]赛索技术有限公司. 烃物流中氧化物的分离:l468292 A[P]. 2004-01-14.

[17]Sasol Technology(Pty)Limited. Separation of oxygenates from a hydrocarbon stream:US6887370 B2[P]. 2005-03-03.

(编辑 杨天予)

江苏泛华成功研制近红外反射二氧化钛材料

江苏泛华化工有限公司成功研制出一种近红外反射二氧化钛材料IR-1000,这是一种新型节能环保基础材料,填补了我国钛白行业的产品空白。

二氧化钛材料IR-1000是一种基础化工新材料,可广泛添加于室外涂料、塑料制品中,通过提高在太阳光谱红外区(720~2 500 nm)的反射强度,来降低基材对热量的吸收,降低物体表面温度及传导,从而实现降低能耗、减少排放的目的。泛华化工生产的IR-1000试样被下游用户应用到外墙节能涂料和汽车修补漆当中,经第三方机构检测,达到国家节能材料标准。

河北精信化工硬质CPE无毒热稳定剂获专利

河北精信化工集团有限公司自主研发的硬质氯化聚乙烯(CPE)无毒热稳定剂获得国家知识产权局发明专利授权。该产品以其热稳定性好、偶联、增韧、增艳、耐候性强及优良的环保、物化性能填补了我国硬质氯化聚乙烯无毒热稳定剂产品市场上的空白。

该公司研究人员为提高硬质氯化聚乙烯无毒热稳定剂的物化性能,研究开发出有机钙专用单体即N-烷基天门冬氨酸钙与含苯环的多元羟基的多功能复合酯,前者具有热稳定、捕捉与吸收HCl能力强等特点,后者具有抗氧化、热稳定、增塑3种功能,从而提高了2种单体原料的热稳定性。在此基础上,添加其他无机辅助热稳定剂、高效润滑剂等原料,经过特殊表面处理工艺加工,除能满足硬质氯化聚乙烯制品基本加工要求外,其较好的初期着色性、中后期热稳定性等性能与铅盐复合稳定剂基本接近,具有很好的产品特性。同时,通过开发具有增塑、抗氧化和热稳定3种功能集于一体的新型热稳定增效改性剂,进一步提高了产品的化学特性。通过开发高效热稳定剂技术,该公司首次设计并研制出了具有螯合功能的高效热稳定剂专用原料,并与添加的其他原料产生较好的协同效果。

中科院开展高效脱汞吸附材料研究

中国科学院STS计划项目——高效脱汞吸附材料的工业化生产及产业化应用可行性论证会,在新疆理化技术研究所召开。与会专家指出,该项目旨在解决制约涉汞行业发展的瓶颈问题,符合行业发展方向,项目研究方案、技术路线合理可行,基本符合STS项目的管理办法,同意立项。

高效脱汞吸附材料的工业化生产及产业化应用项目可行性研究报告,分析了当前我国尤其是新疆的汞污染及防治现状,详细介绍了新疆理化所在高效脱汞吸附材料开发和含汞废水深度处理工艺技术开发方面所做的原创性工作和取得的成果,并对该项目的研究内容和方案进行了详细阐述。STS计划旨在推动科技服务社会,服务于国民经济主战场,同时体现中科院技术的先进性与示范引领作用。

扬州大学开发出高效抗菌SAP

扬州大学在抗菌性高吸水性树脂(SAP)研制关键技术研究上取得重要突破,将纳米银成功地均匀结合在SAP表面。

该技术实现了SAP的高效抗菌和成本低廉的双重优势。环保型纳米银在SAP的抗菌性研究方面取得的突破,将推动抗菌产品快速发展(如抗菌牙刷丝和抗菌纤维等)。纳米银颗粒具有较强的光催化能力,能够激活水和空气中的氧,产生羟基自由基及负氧离子;能使细菌中的蛋白质、不饱和脂肪酸、糖苷等与之发生反应,破坏其正常结构,从而使细菌死亡或丧失增殖能力。

Removing oxygenates from C6fraction in high-temperature Fisher-Tropsch synthesis products by extractive distillation

Yang Zhengwei,Sun Qiwen,Zhang Zongsen

(Yankuang Energy R&D Co.,Ltd.,State Key Laboratory of Coal Liquefaction and Coal Chemial Technology,Shanghai 201203,China)

The extractive distillation for removing oxygenates from C6fraction in high-temperature Fisher-Tropsch synthesis products was simulated by means of the PRO-Ⅱsoftware and NRTL thermodynamic method with dimethyl sulfoxide(DMSO),N-methyl-2-pyrrolidone(NMP),N,N-dimethylformamide(DMF) and ethylene glycol(EG) as solvents separately. The effects of solvent ratio,theoretical stage number,feeding stage position and reflux ratio on the separation were investigated. A bench-scale distillation column was used to verify the simulation results. Under the optimal operational conditions of NMP as extractant,theoretical stage number 30,feeding stage 15th,refux ratio 2 and solvent ratio 2,the total mass fraction of propanol,2-butanone and butanal at the top was less than 0.1%(w) and the mass fraction of 1-hexene at the bottom was less than 0.1%(w). The experimental data matched well with the simulation values.

Fischer-Tropsch synthesis;extractive distillation;oxygenates;C6fraction;process simulation

1000 - 8144(2016)04 - 0402 - 06

TQ 028.3

A

10.3969/j.issn.1000-8144.2016.04.005

2015 - 10 - 16;[修改稿日期]2016 - 01 - 05。

杨正伟(1980—),男,四川省广安市人,硕士,工程师,电话 021 - 61620108,电邮 yzwas@126.com。联系人:孙启文,电话 021 - 61620108,电邮 yetech@ye-tech.com。

国家高技术研究发展计划(863计划)资助项目(2011AA05A204)。