1.5 MW失速型风力机的设计

程君妮

(榆林学院能源工程学院,陕西 榆林 719000)

1.5 MW失速型风力机的设计

(榆林学院能源工程学院,陕西 榆林 719000)

只有在风速大于或等于切入速度的情况下,大容量风力发电机的风轮才会转动。为提高风能利用率,提出了一种在风速较低时提高大容量失速风力机发电量的系统。介绍了该风力机系统与传统风光组合发电系统的不同,分析了该风力机设计过程中所需考虑的关键问题,提出了风力机设计方案,包括轮毂结构设计和齿轮组合结构设计,估算了所设计风力机的年发电量,并与相同功率等级的失速型风力机进行了对比。结果表明,在低于平均风速条件下,与同功率等级的风力机相比,年发电量有了明显的提高。

风力发电 大容量失速型风力机 太阳能 风能 新能源 光伏电场 优化设计 安全强度

0 引言

为获取更多的风能以提高风力机整体的发电量,风力场的工作人员通常采用增加塔的高度或是加长叶片长度的方法,但由此会带来建造风力机成本不断提高以及叶片自身质量不断增加的问题[1-2]。对于大容量失速型风力机,目前国内缺乏具有自主知识产权的技术,大多数风机的供给仍然依靠进口。只有在风速大于或等于切入速度条件下,大容量风力机的静止风轮才会运行。也就是说,当风的来流速度低于风轮转动的切入速度时,风轮不会转动,也就不能充分有效地利用低速条件下的风能。当风速大于切入速度且小于风机塔高一定时所对应风的平均速度,风力机的功率系数随风速增大而增大,发电量也越来越多,但发电量始终达不到最大且不稳定。

本文提出了1.5 MW失速型风力机的设计方案,旨在确保风速小于平均风速时,风轮能保持较高速且恒定的旋转,以达到发电量多且恒定的目的。首先,介绍了该风力机系统与传统风光组合发电系统的不同,并分析了风力机设计过程中所需考虑的关键问题;其次,介绍了风力机设计方案,包括轮毂结构设计和齿轮组结构设计;最后,分析了所设计风力机的经济性。

1 风力机系统

目前的风光组合发电系统是把光伏和风能各自产生的电能统一纳入控制器,再经过逆变器把直流电转换成交流电,最后并入电网中[3]。这种组合方式的好处在于能够将风能和太阳能两种能源互补利用,较好地解决了能源间歇性问题。

但这种结构也有不足之处,对于风力场而言,只有在满足风速不小于使风叶转动的切入速度时,风力场才会发电,因此,低速条件下的风能没有得到充分利用;再加上太阳能和风能随气候、季节变化显著,如何保证风力场和光伏电场持续稳定地发电也是一个问题[4]。

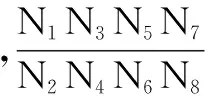

本文设计的风光组合发电装置如图1所示。太阳能电池板位于地面,在风力发电机的正下方,采用固定光伏发电方式和高效多晶硅(JC305M-24/Abv)组件。电池板朝向太阳光的入射方向,由电池板产生的电流进入充放电控制器中。控制器控制电流给蓄电池充放电保护,由控制器流出一部分电流进入换能器中,将直流电转换为交流电通入电动机中。电动机开始工作,带动齿轮1转动,从而引起齿轮2~7的连动,齿轮7与机毂内层齿轮8衔接,最后带动轮毂和风叶整体转动。

图1 风光组合发电装置示意图

Fig.1 Schematic diagram of the wind-PV combined unit

将光伏产生的电能接入电动机,只要风速低于平均风速,不管风轮转动或静止,都由电动机带动风轮始终以较高速恒定地转动。由此,相当于增大了风的来流速度。当风速大于平均风速时,风力机仅依靠自然风能运行,光伏产生的电能存入蓄电池以备下次为电动机持续供电。这样可以使得风轮始终较高速地旋转,真正实现了风力机最大程度的发电,解决了风力场间断发电的问题。

2 风力机优化设计要点

在风力机优化设计过程中,太阳能电池板的面积和齿轮齿数N等参数都会对风力机的功率系数η产生很大的影响。为了得到风力机最优化的设计方案,在1.5 MW风力机的设计过程中,分析了这些参数对风力机性能的影响,并对其进行了优化[5]。

2.1 太阳能电池板大小

在光照强度一定的条件下,光伏电池板的大小决定了产生电能的多少,也就决定了电动机带动风轮转速的大小。电池板面积与风力机最大功率系数的关系图如图2所示。在一定范围内,当电池板的面积越来越大时,风力机的功率系数也越来越大。其原因在于电池板面积越大,转化的电能越多,电动机的转速就相应地增大,由此带动风轮旋转的也越快,使风力机输出的功率越大。通过式(4)可知,功率系数随输出功率的增大而增大。当电池板面积增大到18.4 m2后,随着其不断地增大,功率系数η的变化不大。其原因在于虽然电池板不断地增大,转化的电能增多,但电动机已达到最大输出功率和最大额定转速,电动机输出的功率基本不会再随输入电流的增大而变化,由此带动的风轮也不会再持续加快。

图2 电池板面积与风力机功率系数的关系图

Fig.2 The relationship between panel size and the maximum power coefficient of wind turbine

2.2 齿轮齿数

在齿轮传动系统中,转速比等于齿轮齿数的反比。光伏发电系统确定之后,齿轮组中彼此衔接齿轮齿数的不同,会造成整个齿轮传动系统最终的转速也不同。

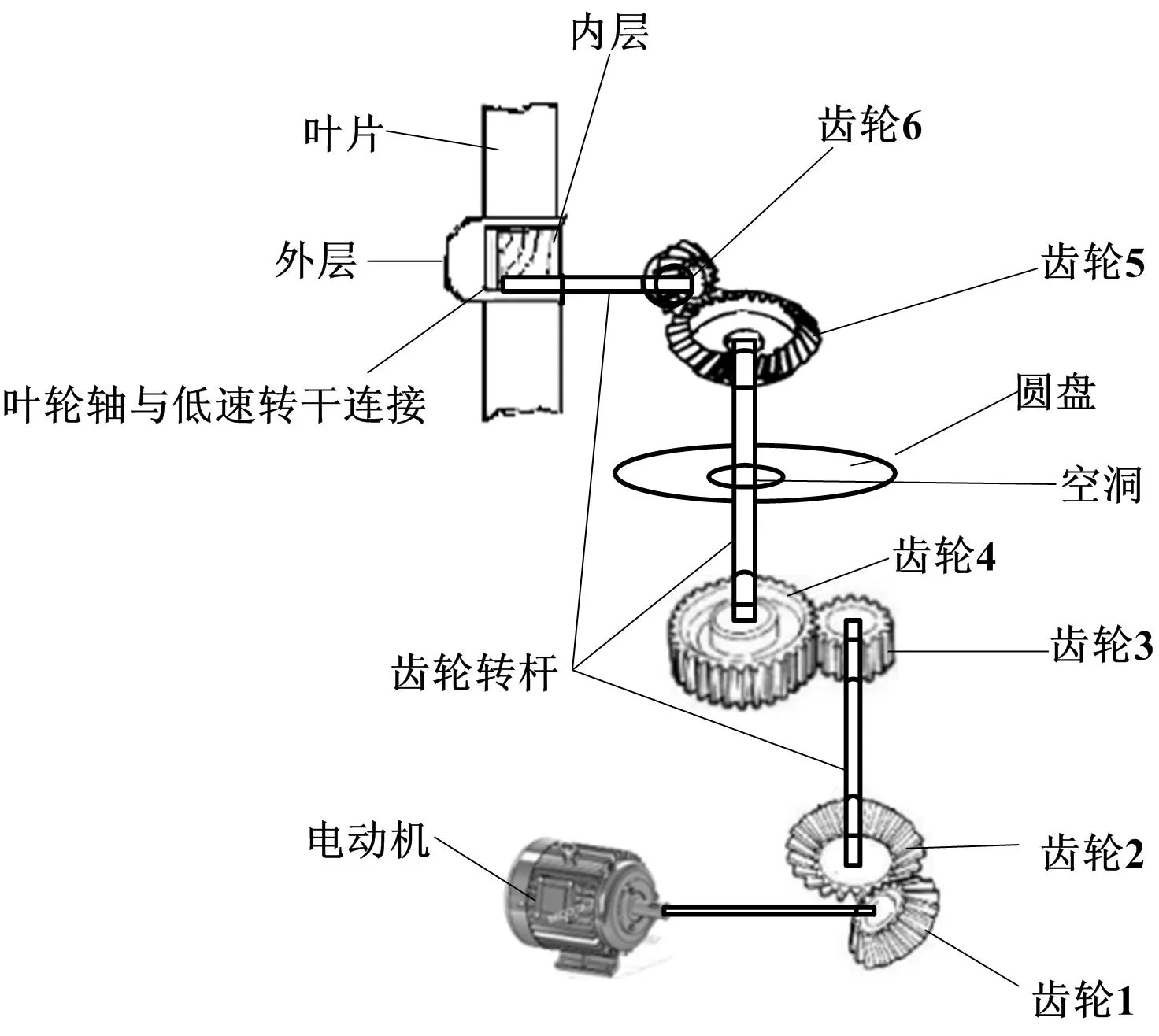

假定轮毂内层的齿数为N8,由于与风轮同步旋转,二者的转速同为n8; 齿轮7的齿数为N7,转速为n7。在齿轮传动系统中,转速比等于齿数的反比,即:

(1)

由此计算出齿轮7的转速。以此类推,求出齿轮8的转速为:

(2)

式中:N1、N2、…、N8为齿轮1~8的齿数。

叶尖速比为:

(3)

式中:v1为风的来流速度;R为叶轮的半径。

功率系数为:

(4)

式中:P为风轮输出功率;ρ为空气密度;S为风轮扫过的面积。

3 1.5 MW失速型风力机优化方案

3.1 风力机整体参数方案

经过对1.5 MW失速型风力机光伏电池板大小、齿轮组合齿数等参数的优化,得到该风力机的最终设计方案。

失速型风力机的额定功率为1.5 MW,输出功率系数最大处转速为12 r/min,扫过的面积为3 904 m2,切入速度为3 m/s,切出速度为25 m/s。在风力塔高70 m处,年平均风速为8 m/s。该风力机采用变桨距与双馈感应功率调节系统。

3.2 轮毂的设计

风力机机毂分为内外两层。外层有机头部分和后面的厚直壁空心圆柱;内层整体呈圆柱状,圆柱内部存在类似圆锥状空心,空心部分对应叶轮轴和低速转杆相接缺失的部分,二者契合相接,形成实心圆柱。外层机头部分与以往风力机机毂构造一致,叶片插入机毂中连接低速转杆,风轮转动带动低速杆转动[6]。轮毂构造的外层空心直圆柱外壁较厚,没有实心部分,与机毂内层分离,主视图内层外表面与外层空心直圆柱内表面都有螺纹,像螺丝中的螺纹一样排列前进。内层中心有一小圆孔,允许低速杆通过并连接机毂外层。在机毂内层中,绕低速杆通过的部分边沿做一圈圆环,圆环内部做成齿轮状,齿轮8与齿轮7衔接。

3.3 齿轮组的设计

由齿轮1转动引起齿轮2~7的联动。其中,齿轮1与2、5与6做成锥形齿轮组合。电机上方有一圆盘,圆盘中有一块缺失的部分空洞,呈圆柱体,其主要作用是固定通过缺口的直杆。直杆连接齿轮4和5,塔内齿轮组合示意图如图3所示。

齿轮的组合关系影响到电动机带动轮毂风叶转速的大小,特别是齿轮之间的齿数比例,会直接影响到风叶的转速。此外,齿轮的尺寸也受到风力机塔内部直径的限制,应该确保将电动机的转速准确地转化为风轮的转速,以达到风力机功率系数最大化,并且也要使齿轮组具有一定的安全裕度。通过以上分析,在设计中对齿轮齿数进行了优化,具体优化如下。给定电动机的转速n1和齿轮1、2的齿数,由齿轮组合关系得到齿轮2的转速n2。齿轮2和齿轮3相互衔接,有n2=n3。确定齿轮3、4的齿数,得到齿轮4的转速n4。结合图3齿轮组合示意图,以此类推,可以得到齿轮8的转速n8。其中,n4、n5、n6和n7分别为齿轮4、5、6、7的转速。根据给定叶轮半径R和叶尖速比λ,结合式(3)求出风的来流速度v1;利用风速v1和风机输出功率P对应关系手册,查得P。由已知空气密度ρ和风机输出功率P,结合式(4),得到风力机的功率系数η。最后判断η是否达到设定值。

图3 塔内齿轮组合示意图

Fig.3 Gear assembly inside tower

4 1.5 MW风力机发电量估计和经济性分析

4.1 发电量估算

以榆林某风力场和光伏电场提供的数据作为参考,进行组合装置年发电量的计算。

风力机给出的几种风速下风机功率的输出值和计算出功率系数值如图4所示。空气密度ρ=1.079 1 kg/m3,扫过的面积为3 904 m2。

图4 风力机功率与功率系数分布图

Fig.4 Distribution of wind turbine power and power coefficient

从图4可以看出,风速在不断增大,对应风轮的输出功率则不断增加直至最大。但功率系数呈上升-平稳-下降的走势;在风速为9 m/s时,对应的功率系数最大,即风能利用率最大。

WTG-1500A风轮的半径为25 m,由叶尖速比λ可求出在风速9 m/s时相应的风轮转速为12 m/min。通过对齿轮相互衔接转速拟合计算,得出电动机的转速应该维持在1 120 r/s左右。选择电动机型号的同时应考虑机械之间的摩擦损耗,最后选定Y90S-4型电动机,转速为1 400 r/s,额定功率和额定电流为1.1 kW和2.75 A。

结合榆林市气象局公布的某年月均太阳辐射量[7]和日夜风速的变化,冬季12月的辐射量最小,换算成日照平均辐射量大约为4.789 kW·h/(m2·d)。为使电池板面积最大,则4月的日照时间最长为287.1 h[8],换算成每天平均日照小时数为9.75 h。光伏电池板的面积A的计算如式(5)所示[9]:

(5)

式中:Q为日用电量,由叶片自身转速的大小决定;η1为电池板的效率,η2为逆变器效率,η3为蓄电池充放电效率,η1、η2和η3由器材自身性能决定;H为太阳光辐射量。为使电池板转化的电能满足电动机实际工作需要的电能,H应取一年中太阳辐射量的最小值;Q取日用电量的最大值。根据光伏电场提供组件的参数,η1取0.15;η2、η3均为0.9。由式(5)可知,太阳能电池板的面积A为18.4 m2,此时对应的功率系数基本接近最大。因此,综合以上考虑,光伏电池板的面积为18.4 m2。

威布尔函数f(v)描述的是某个地方不同风速出现的概率。由风速v的威布尔分布概率密度函数[10]为:

(6)

可知风频的分布值,其中k为形状参数,k=1.441;c为尺度因子,为8.62 m/s。再由风场提供的风机功率数据,求解出该风机的功率特性表达式P,其中x代表不同风速,则风机的平均功率表达为:

(7)

风轮以恒定角速度w旋转时,对应的单台风机一年理论发电量[10]为:

(8)

式中:90%为风机厂商的功率曲线保证值;h为一年中风机运行的时间,h。当风机的转速随风速变化时,对应的功率P为关于风速的函数P=P(x),对应的平均功率[10]为:

(9)

进而求解出年发电量Q1,将Q与Q1进行比较,对比出年发电量的不同。

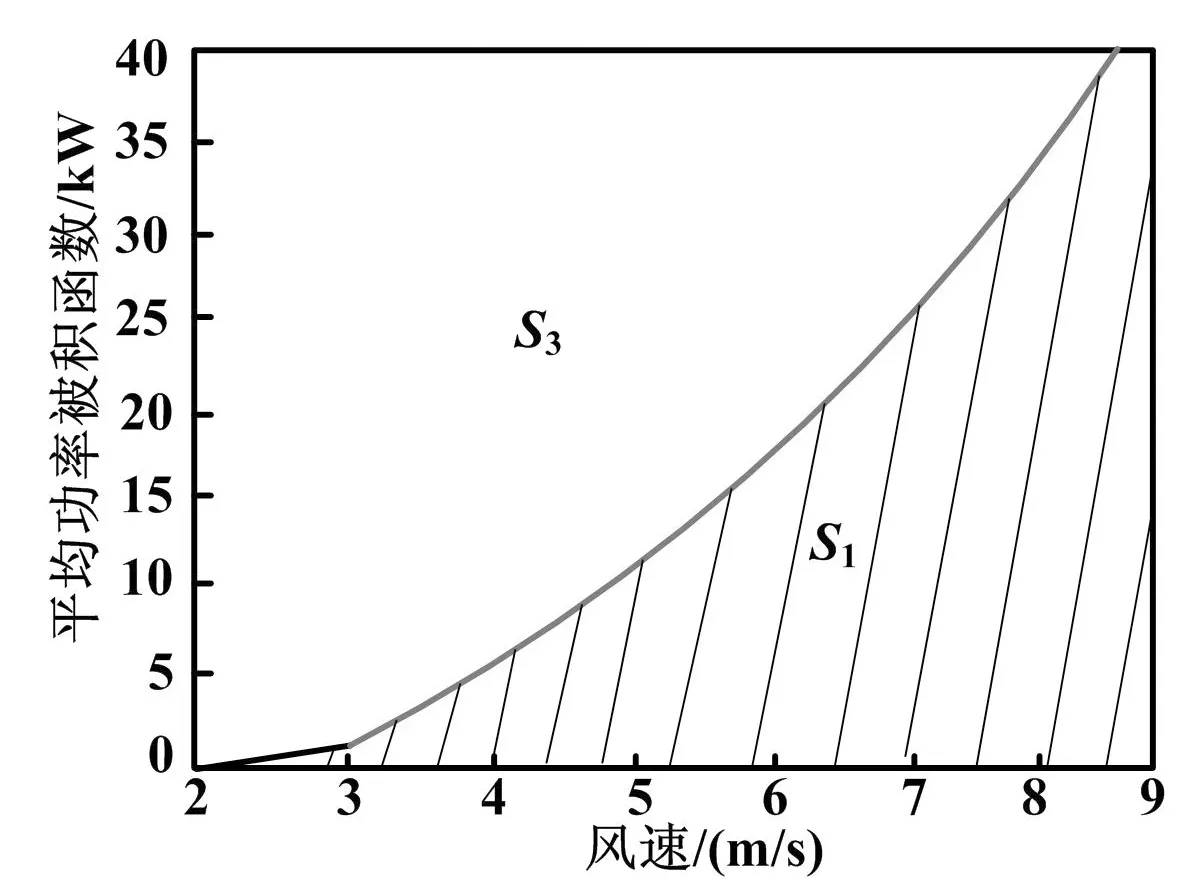

利用式(7),可得平均功率被积函数与风速关系图如图5所示。

图5 平均功率被积函数与风速关系图

Fig.5 The relationship between the average power integrand and the wind speed

从图5可以看到,当风速低于平均风速时,平均功率被积函数随风速的增大而增大。由定积分的定义可知,曲线与x轴在区间0~8所围成的面积S1为风叶利用自然风能产生的平均功率。当电动机一直运行带动风轮旋转,风轮始终保持以11 r/min转动时,对应的平均功率被积函数为定值,则相应产生的平均功率为矩形面积S1与S3之和,S3为装置输出盈余平均功率。通过数学软件Maple并结合式(8),可计算出该装置产生的年盈余电量为1 949 460.912 kW·h。

通过上述计算可以发现,当风的来流速度小于平均风速时,由电动机带动1.5 MW风力机的风轮在恒速条件下旋转,年理论发电量比在相同条件下的常规风力机增加了1 949 460.912 kW·h。

4.2 经济性分析

4.2.1 发电效益

由上述计算可知,当风速低于平均风速时,该风力机发电系统年发电量与常规风力机发电系统发电量相比有盈余。目前,榆林市榆阳区在用电峰段时,电价为0.558元/(kW·h);用电谷段时,电价0.458元/(kW·h)。则在该风力机系统使用寿命内,盈余电量为风力场每年至少实现多余发电收益892 853.097 7元。

4.2.2 节约能源

以国家能源局公布的最新6 000 kW及以上供电标准煤耗率326 g/(kW·h)[11]计算,该能源系统多出的盈余电量每年可减少燃烧635.524 t的标准煤。

5 结束语

通过将太阳能装置与风力发电装置组合,不仅使风力机相对于变化的风能,能够更为稳定地旋转和供电,解决了由于风能资源不稳定而带来发电量的不稳定问题;而且在无风或风速较小的情况下,太阳能发电带动电动机运行,迫使叶片旋转,相当于增大了风的来流速度。当风速较大时,太阳能给蓄电池充电,风力机利用自然风能实现发电,充分实现了新能源的综合利用。

[1] ZHANG D Y. 2010—2014 Deep research report on China wind turbine blade industry[R].Beijing: Research Wind Energy Research Center, 2010.

[2] HU W,DONG H.Structural Optimization procedure of a composite wind turbine blade for reducing both material cost and blade weight[J].Engineering Optimization,2013,45 (12):1469-1487.

[3] 曹莹.家用太阳能光伏发电系统设计[J].机电工程,2011(1):115-117.

[4] 程兆亮.小型风光互补系统发电效率提升技术研究[D].济南:山东大学,2013.

[5] 赵昕宇.风光互补发电潜力分析与系统优化设计研究[D].郑州:河南农业大学,2014.

[6] ZHENG Y,ZHAO R,LIU H,SUN R.Optimization method for girder of wind turbine blade[J].Mathematical Problems in Engineering,2014.

[7] 李强,万红卫,王树斌,等.榆林市1969—2008年太阳能资源的时空分布特征[J].宁夏农林科技,2013(4):91-92.

[8] 吴林荣,杜莉丽,王娟敏,等.陕北榆林地区太阳能资源空间分布特征及资源潜力评估[J].水土保持通报,2013(1):238-242.

[9] 白学敏,无双群.清洁能源发电系统多能互补匹配计算[J].农村牧区机械化,2013(1):53-57.

[10]吕东.一种快速计算风机发电量方法的探讨与实践[J].科技信息,2012(25):55-56.

[11]李伟,姜璟璐.风光互补分布式能源系统在吉林西部农村的应用[J].农村电气化,2015(10):48-50.

Design on the 1.5 MW Stall-controlled Wind Turbine

The rotation of wind wheel of large capacity wind turbine only occurs when wind speed is greater than or equals to the cut-in speed.In order to improve the utilization of wind energy,the system which can enhance the generating capacity of large capacity stall-controlled wind turbine under lower wind speed is proposed.The differences between this wind turbine system and traditional wind-PV combined power generating system are introduced,the key points shall be considered in design procedures of the wind turbine are analyzed and the design scheme of the wind turbine is proposed,including wheel hub structure design and gear composite structure design; the annual generating capacity of the wind turbine designed is estimated,and compared with the same power level stall-controlled wind turbines.The results show that under the condition of lower average wind speed,the annual generating capacity of the wind turbine designed has signifiant improvement more than other wind turbines of the same power level.

Wind power generation Large capacity stall-controlled wind turbine Solar energy Wind energy New energy resources Photovoltaic electric field Optimal design Safety margin

陕西省榆林科学技术局产学研基金资助项目(编号:2015cxy-22)。

TH122;TP203

A

10.16086/j.cnki.issn 1000-0380.201612018

修改稿收到日期:2016-06-20。

作者程君妮(1982—),女,2007年毕业于榆林学院物理学专业,获学士学位,讲师;主要从事风力发电与结构设计和高等实验教学管理的研究。