不同方法的轴承套圈夹杂物无损检测

陈翠丽

(洛阳LYC轴承有限公司 航空精密轴承国家重点实验室, 洛阳 471003)

不同方法的轴承套圈夹杂物无损检测

陈翠丽

(洛阳LYC轴承有限公司 航空精密轴承国家重点实验室, 洛阳 471003)

利用磁粉检测(黑磁粉、荧光磁粉)与超声检测(A型显示、相控阵)等四种无损检测方法,分别对铁路轴承套圈的夹杂物进行了检测试验,并且与金相分析结果进行了对比;最后,对上述四种无损检测方法检测轴承套圈夹杂物的表征进行了总结。

轴承套圈;夹杂物;磁粉检测;超声检测;金相

钢中非金属夹杂物是指钢中不具有金属性质的氧化物、硫化物、硅酸盐和氮化物。非金属夹杂物在钢中会破坏金属基体的连续性,致使材料的塑性、韧性和疲劳性能降低,破坏钢的冷热加工性能乃至某些物理性能。

铁路轴承套圈的原材料在冶炼中,可能遗留硅酸盐夹杂物,对产品的可靠性产生影响,故轴承套圈中的夹杂物是重点检测对象。

笔者以某铁路轴承套圈试件(见图1)为例,分别采用磁粉检测(黑磁粉、荧光磁粉)与超声波检测(A扫、相控阵)方法对其进行检测,最终通过金相分析结果进行对比,总结了不同无损检测方法针对夹杂物的检测特征。

图1 铁路轴承套圈试件外观

1 磁粉检测

磁粉检测的原理是:在被检测的铁磁性试件上建立一个磁场,当试件表面或近表面材料有不连续缺陷时,试件表面和近表面的磁力线发生局部畸变而形成漏磁场;这种漏磁场会吸收颗粒极细微的磁粉,形成肉眼可见的磁痕[1]。通过观察磁痕来确定试件表面(或近表面)有无缺陷或缺陷的分布情况, 以达到检测的目的。

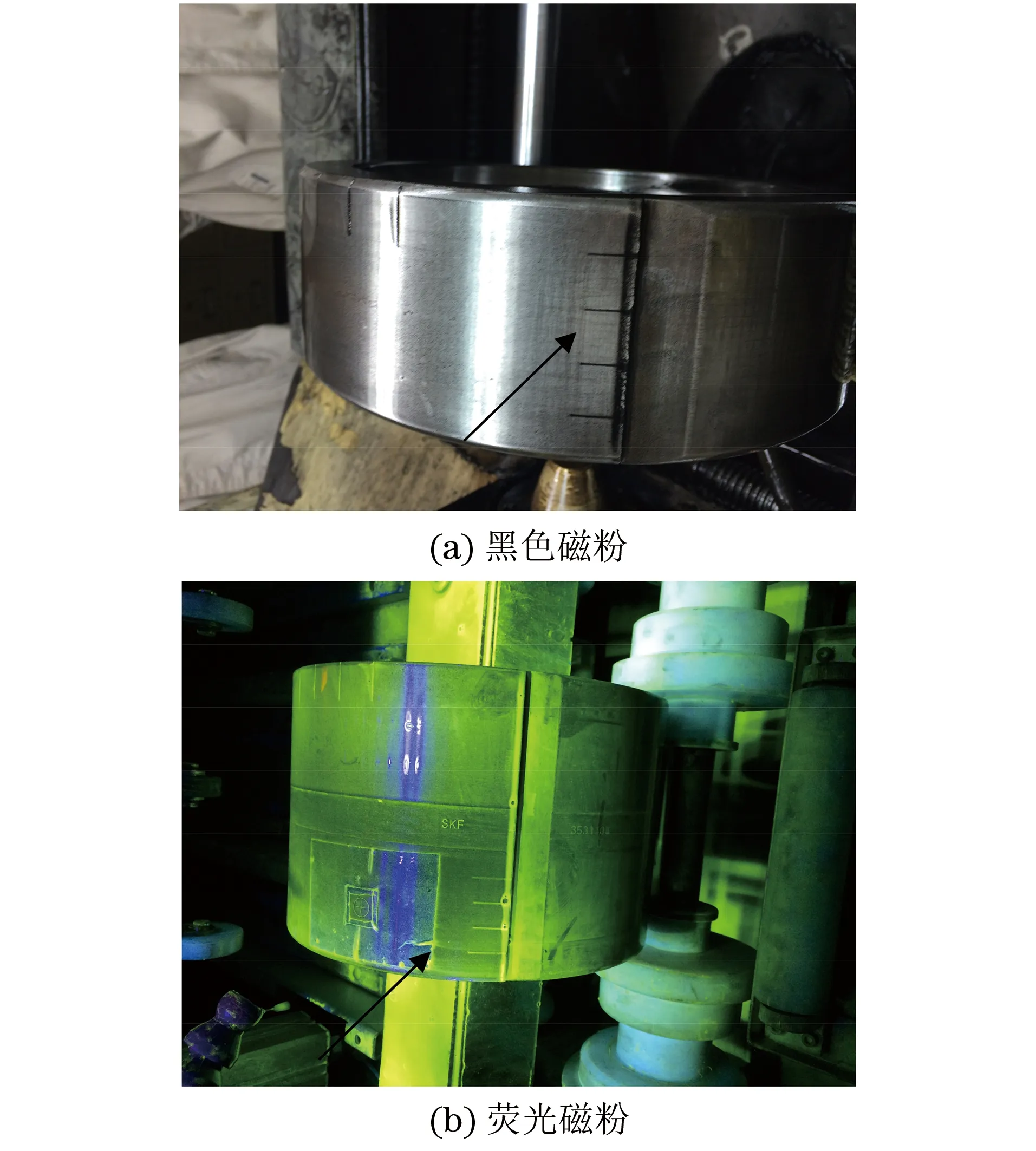

1.1 黑色磁粉检测

黑色磁粉检测采用的介质为黑色磁粉,黑色磁粉属于非荧光磁粉。

按照铁路行业标准TB/T1987《机车车辆轮对滚动轴承磁粉检测方法》中磁化规范的规定,进行黑色磁粉检测试验,试验参数为:设备型号,CJW-9000D;最大直径,210 mm;连续法磁化周向电流/纵向磁势,3150 A/4 000 NA(I=15D,I为电流,D为工件直径);剩磁法磁化电流,周向电流6 300 A(I=30D);磁悬液体积浓度(黑磁粉),1.8%。

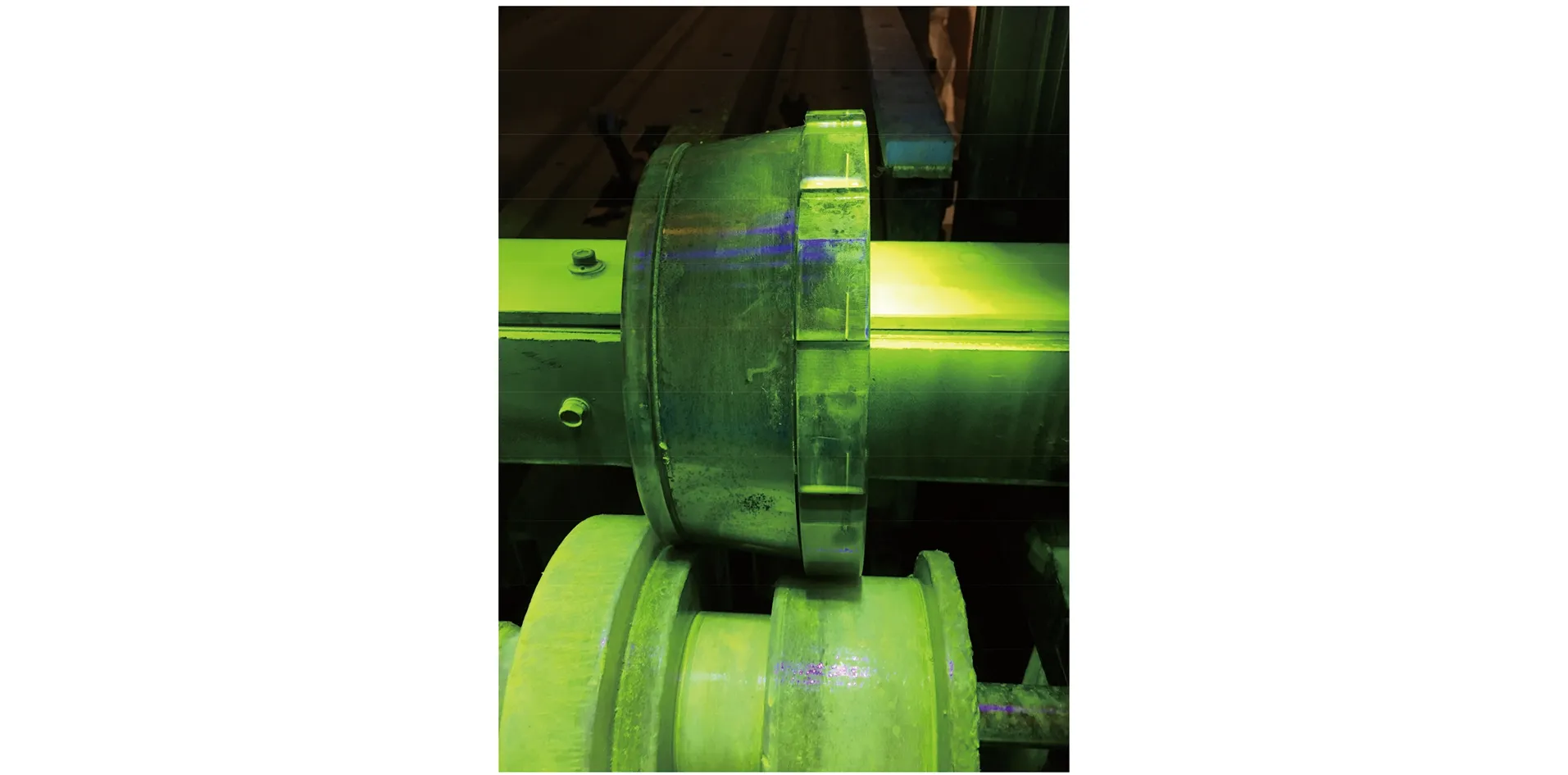

1.2 荧光磁粉检测

针对该试样,采用荧光磁粉检测进行复探,荧光磁粉与非荧光磁粉的检测原理完全相同。按照铁路行业标准TB/T1987中磁化规范的规定,进行荧光磁粉检测试验,试验参数为:设备型号,CJW-9000D;最大直径,210 mm;连续法磁化周向电流/纵向磁势,3 150 A/4 000 NA(I=15D);剩磁法磁化电流,周向电流6 300 A(I=30D);磁悬液体积浓度(荧光磁粉),0.5%。

1.3 磁粉检测结果

根据以上磁化规范制作试验样件,根据灵敏度试片的显示程度确定磁化规范是否满足试验要求。

图2(a)为黑色磁粉(非荧光磁粉)检测缺陷样件灵敏度的显示,图2(b)为荧光磁粉检测缺陷样件灵敏度的显示(图中箭头指示的地方为缺陷显示)。可见,图2可清楚显示样件的缺陷情况,即以上磁化规范符合试验要求。

图2 缺陷样件的黑色磁粉、荧光磁粉检测结果

图3 轴承套圈试件的黑色磁粉、荧光磁粉检测结果

接下来,对轴承套圈试件进行检测,结果如图3所示。图3(a)中部有明显的磁痕聚集,呈线状分布,与周围背景形成明显的对比。在磁粉检测前,试件表面无人眼可见缺陷,故可判定缺陷为内部缺陷。在试件同一位置,图3(b)同样呈现明显的磁痕聚集,呈线状分布,与周围背景形成强烈的对比;磁痕明显且锐利,该处磁场有强烈的外溢。

2 超声波A扫检测和相控阵检测

根据GB/T4162 -2008《锻轧钢棒超声检测方法》标准,选用灵敏度为φ1 mm,5×5F10的双晶直探头进行超声A扫检测。选用灵敏度为φ1 mm,32×128晶片的阵列探头进行超声相控阵检测。经超声A扫和超声相控阵检测,均发现轴承套圈外表面的内部波形异常,检测结果如图4,5所示。

图4 轴承套圈试件的超声A扫显示

3 金相分析

切取套圈试件的检测异常区域制取金相试样后观察,夹杂物形貌见图6,7,可见在波形异常区域有硅酸盐夹杂物。

The Nondestructive Testing of Inclusions in Bearing Ring by Different Methods

CHEN Cui-li

(State Key Laboratory of Aerospace Precision Bearings, Luoyang LYC Bearing Co., Ltd., Luoyang 471003, China)

The nondestructive detection method for railway bearing ring inclusion is discussed in this paper. The black powder, fluorescent magnetic particle, ultrasonic A-scan, and ultrasonic phased array testing were used on the inclusion of the products, respectively, and comparison was made with the metallographic analysis of the specimen. Finally, the characteristics of the bearing sleeve ring inclusion flaws are summarized.

Bearing ring; Inclusion; Magnetic particle inspection; Ultrasonic testing; Metall graphy

图5 轴承套圈试件的超声相控阵检测结果

图6 夹杂物形貌 500×

图7 夹杂物形貌 200×

2016-04-12

陈翠丽(1980-),女,工程师,学士,主要从事零部件的无损检测工作。

陈翠丽,E-mail: chencuili88@163.com。

10.11973/wsjc201612016

TG115.28

A

1000-6656(2016)12-0065-03