目视检测在民用飞机全尺寸结构疲劳试验中的应用

彭智伟,石 磊,徐 矛,黄华斌

(中国飞机强度研究所, 西安 710065)

目视检测在民用飞机全尺寸结构疲劳试验中的应用

彭智伟,石 磊,徐 矛,黄华斌

(中国飞机强度研究所, 西安 710065)

针对目视检测在民用飞机全尺寸结构疲劳试验中的应用,以实际检测为例,介绍了快捷直观、有效可靠的目视检测技巧,以利同行进一步提高目视检测的效率和可靠性。

飞机全尺寸结构;疲劳试验;无损检测;目视检测

现代民用飞机结构的设计思想,开始由安全寿命设计逐渐转变为耐久性与损伤容限设计。

损伤容限设计准则是指飞机在服役目标期内,发生严重疲劳、意外或腐蚀损伤时,在损伤检出前,结构能承受合理的载荷而不发生破坏或失效。在损伤扩展至危险之前被检出,是保证损伤容限特性的最终控制。无损检测对飞机结构零部件/区域损伤或不连续性的定性、定量的检测能力,则是损伤容限设计和飞机结构完整性要求的重要保障。

在民用航空器的无损检测中,目视检测(包括借助仪器的目视)原理简单、易于理解和掌握,不受或很少受被检产品的材料、位置、尺寸等因素影响;通常不需要复杂的检测设备器材,检测结果具有直观、真实、可靠、重复性好等特点,故应用较为广泛。资料显示,目视检测承担着民用航空器80%以上的检测任务[1]。

笔者依据实际检测经验,介绍了目视检测在民用飞机全尺寸结构疲劳试验中的应用技巧。

1 目视检测的定义及分类

目视检测是指用人的眼睛或借助于光学仪器,对工业产品表面作观察或测量的一种检测方法[2]。按照是否使用仪器分类,目视检测分为直接目视检测和间接目视检测。

直接目视检测是指直接使用人眼对被检测物体进行观察测量,使用放大倍数6倍以下的放大镜进行目视检测也归为直接目视检测。在检测过程中,检测区域应有足够的照明条件;同时,人眼与被检试件表面的距离不应超过600 mm。

间接目视检测是指对被测物体不能直接进行观察,而需借助光学仪器设备进行的目视检测,通常情况下最常用的间接目视检测光学仪器为光学内窥镜。

2 影响目视检测效果的因素

影响目视检测效果的因素,不仅有客观上的因素,如:观察过程中材料表面的照度、颜色等;而且也有人为主观的因素,如所用方法、检测经验与工作态度等。

目视检测人员只有通过正确的目视方法,熟练运用掌握的缺陷查找方法及缺陷信息,对缺陷进行捕捉。FAA(美国联邦航空局)关于无损检测中人为因素的研究表明:相对比较客观因素,影响检测结果最关键的因素是检测人员是否充分理解检测要求,以及对检测方法的熟悉程度[3]。也就是说,在检测过程中人为主观因素更容易影响检测结果。

3 提高目视检测裂纹检出率的方法

3.1 按检测要求进行目视检测

在全世界众多航空企业用来制订计划维修任务的“运营人/制造厂家预定维修大纲制定文件”中,目视检测分为三级。

(1) 一般目视检测(GVI) 对内部或外部大部分区域的目测,以检查明显的损伤或其他异常情况。这一级的检查在能接触到的距离内,且需要正常的可见光线。

(2)详细目视检测(DET) 对特定项目损伤或其他异常情况的详细检查。这一级的检查通常需要辅助适当的良好光线,并且使用例如放大镜、内窥镜等增加目视检测范围及检测精度的目视器材及设备;在这一级的检查中,需要打开一些口盖及盖板。

(3) 特别详细检测(SDI) 对特定项目损伤或其他异常情况的深度检查。这一级的检查中可能广泛使用特定的检测技术及设备,并大量拆卸分解某些部件。

从MSG-3对这三级检测的定义,可以看出面对不同的检测要求,目视检测从直接目视检测到直接目视检测加间接目视检测,再到拆除某些部位后的目视检测与其他无损检测手段的组合检查。不同的检测要求,增加了目视检测范围及目视检测难易度。

3.2 飞机机体目视检测

3.2.1 直接性目视检测

直接对机体表面疲劳裂纹进行目视检测时,由于疲劳裂纹开口较细,如检测条件允许应尽量调节眼睛与机体表面的距离。一般疲劳试验机机体表面都有一层黄色底漆,会影响到检测效果,因此在检测过程中,检测人员可以从不同的检测方位进行检测,如遇不利于人员站位变化的空间狭小部位,可以采用变化检测入射光照角度,观察在光照区域是否出现细小阴影变化来判别是否存在裂纹。

3.2.2 经验性目视检测

在飞机机体的目视检测过程中,采用一些经验性方法进行目视检测,既可抓住检测重点节约检测时间,又可尽早检测出损伤。缩短损伤被发现时的长度,有利于对损伤的后续处理方案的确定。笔者单位常用的一些经验性目视检测方法有:类比性目视检测、对称性目视检测、加载区目视检测等。

(1) 类比性目视检测

飞机耐久性/损伤容限疲劳验证试验的一大目的或者意义在于:为外场飞行的飞机提供损伤信息,为外场飞机提供补充检测大纲及维修依据;同时,为飞机的改进型设计提供损伤数据支持。这也就意味着,对后续飞机或改进型飞机进行检测时,可以参照飞机耐久性/损伤容限疲劳验证试验中产生的损伤进行类比性目视检测,以更好地完成目视检测任务。

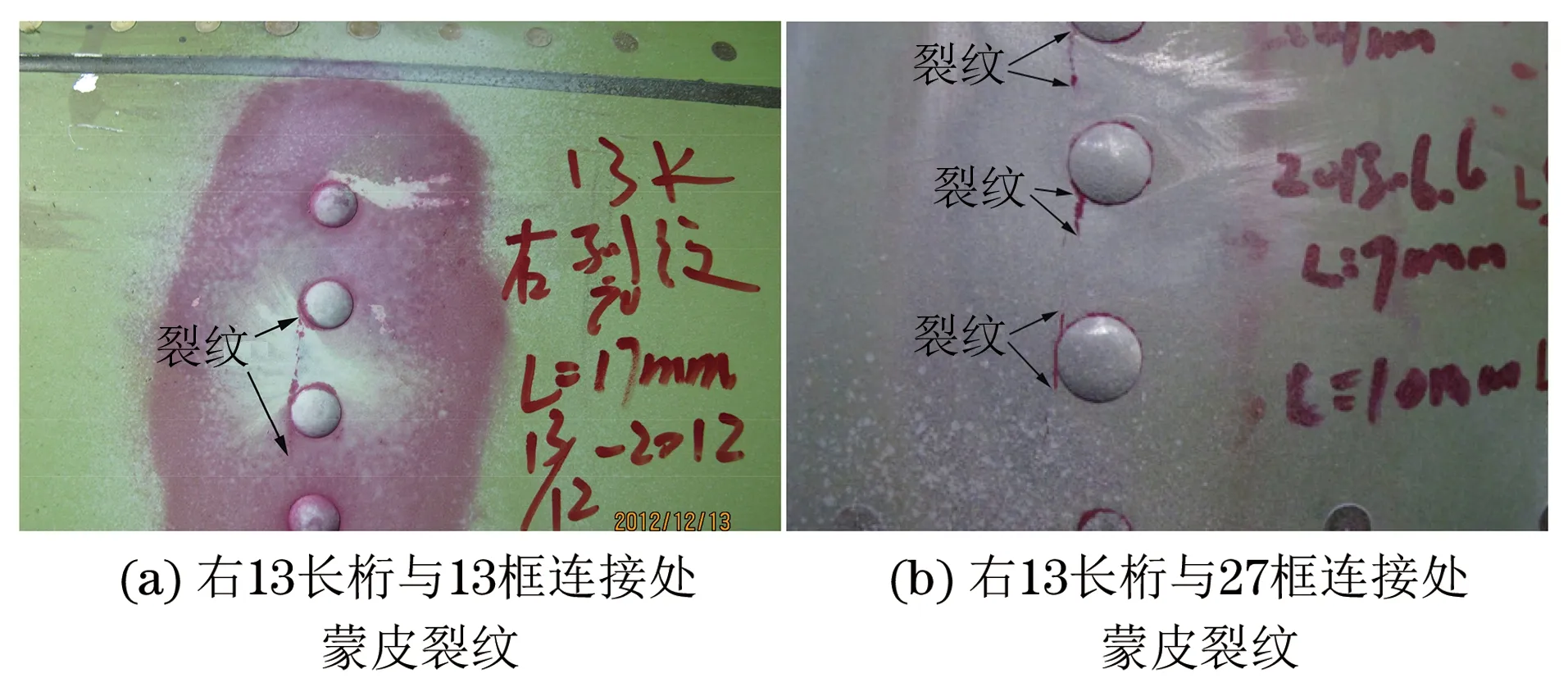

例如:某A型飞机上的13长桁蒙皮左右两侧不同占位处,出现多处疲劳裂纹,如图1所示。后在其改进型试验机疲劳试验过程中发现13长桁与框连接处蒙皮裂纹如图2所示。(文中所有裂纹均首先由目视检测发现后,再经渗透检测后拍摄的照片)。

图1 某A型飞机上13长桁蒙皮裂纹示例

图2 某改进型试验机(对应图型飞机)疲劳试验中发现的蒙皮裂纹

(2) 对称性目视检测

飞机结构常为对称性结构,这为目视检测提供了一种检测思路,即对称性目视检测。

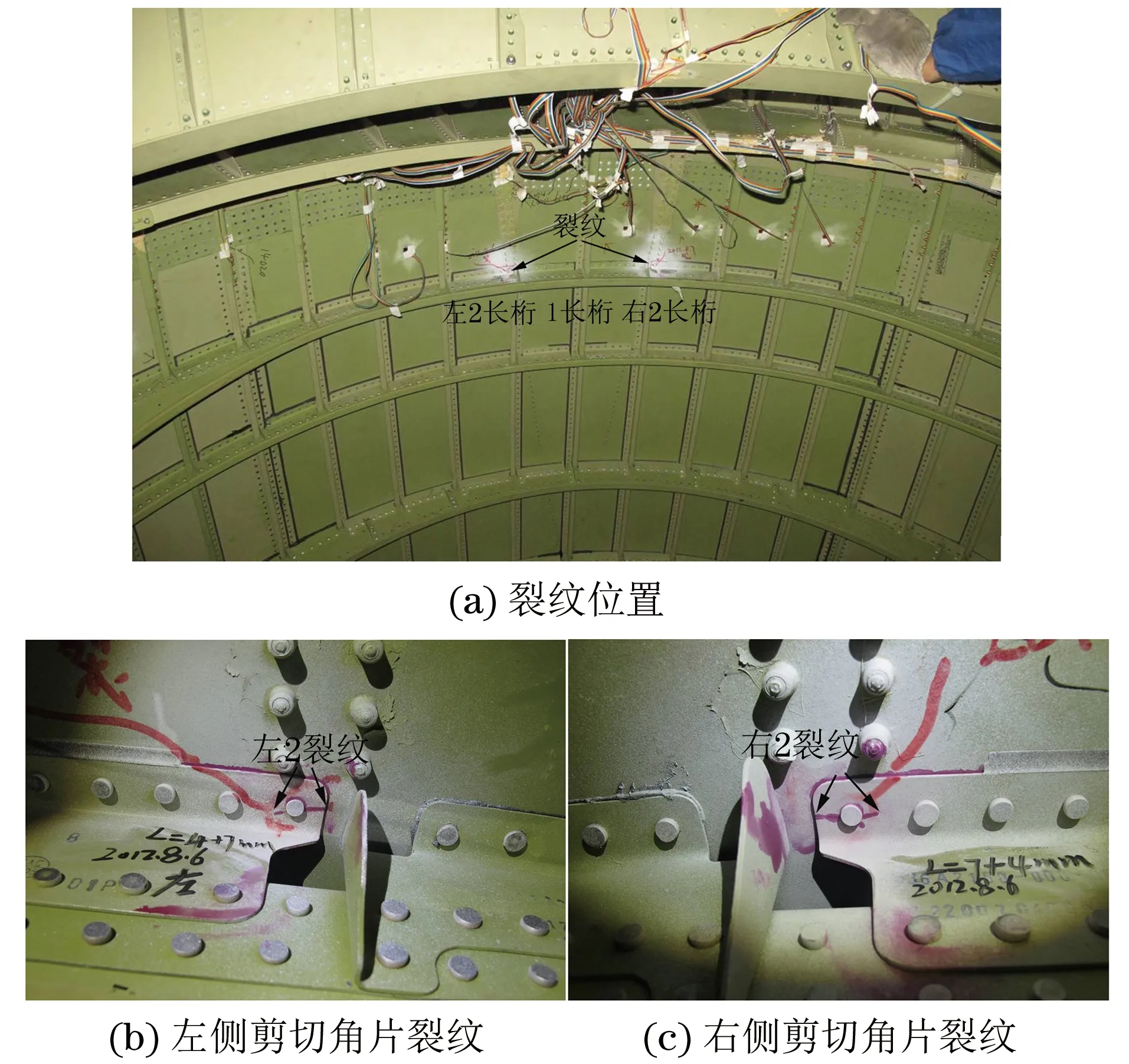

当在飞机某一部位一侧发现损伤后,可对其对称的另一侧的对应部位进行目视检测。如某B型飞机SD979框与左右2长桁相交处,缘对称剪切角片对称裂纹,如图3所示。

图3 某B型飞机框缘对称剪切角片上的裂纹

(3) 加载区目视检测

飞机耐久性/损伤容限疲劳验证试验中,将胶布带粘于飞机的某些特定区域,利用加载杠杆连接液压作动筒与胶布带,使得液压作动筒的力通过加载杠杆的调节,传递到胶布带,施加到飞机体上来模拟飞机空中受力情况。这些加载区相当于传力起点,受到的载荷比非直接加载区的大,因此这些加载区更容易出现疲劳裂纹。

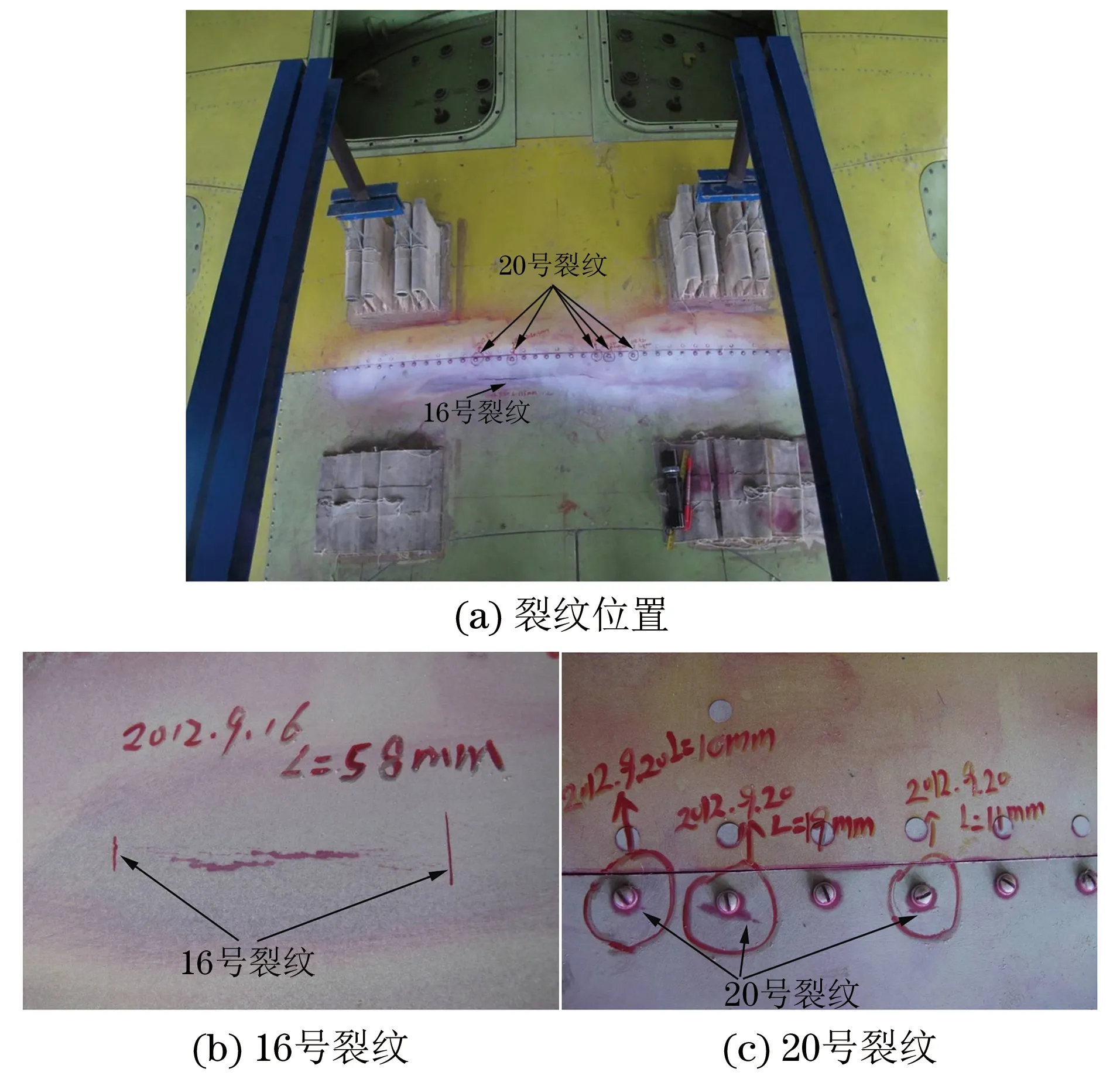

例如:某C型飞机整流包皮前段蒙皮加载区出现的疲劳裂纹,如图4所示。

图4 某C型飞机整流包皮前段蒙皮上出现的裂纹

4 结论

在航空无损检测任务中,合理利用并归纳目视检测经验及技巧,可以快速有效地完成检测任务,而不必盲目走高、精、尖之路;也可使目视检测这个传统而古老的检测方法,在倡导绿色无损检测中发挥更大的作用。

[1] 常士基,丁克美,许万忠,等.民用航空器无损检测的发展和现状[J].无损检测,2008,30(增刊):102-110.

[2] 徐亚亚.目视检测的应用[C]∥陕西省第十一届无损检测年会,汉中:陕西省无损检测学会,2008:154-158.

[3] 胡卫朋.目视检测技术在特种设备检验中的应用[J].无损检测,2013,35(8):70-72.

The Application of Visual Inspection in Full Scale Aircraft Structural Fatigue Test

PENG Zhi-wei, SHI Lei, XU Mao, HUANG Hua-bin

(Aircraft Strength Research Institute of China, Xi′an 710065, China)

In this paper some intuitive and effective application experiences and skills were put forward according to the application of visual test in full-scale aircraft structure fatigue test, which may make some references for the same trade to improve the efficiency and reliability of visual test further.

Full scale aircraft structure; Fatigue test; Nondestructive testing; Visual inspection

2016-04-07

彭智伟(1982-),男,工程师,主要从事无损检测工作。

彭智伟,E-mail: peng235@163.com。

10.11973/wsjc201612015

TG115.28

A

1000-6656(2016)12-0062-03