基于统计方法的金属材料纯净度超声检测与评价

苟继军, 王春好, 邓金华

(1.中国机械设备工程股份有限公司, 北京 100055;2.北京科技大学 机械工程学院,北京 100083)

基于统计方法的金属材料纯净度超声检测与评价

苟继军1, 王春好1, 邓金华2

(1.中国机械设备工程股份有限公司, 北京 100055;2.北京科技大学 机械工程学院,北京 100083)

金属材料的纯净度是衡量材料性能的重要指标,传统的材料纯净度超声评价方法存在着缺陷等级划分依据不足、不同级别缺陷的权重系数设置方法单一等缺点。以95CrMo钢冶炼过程中的六个过程样为试验材料,研究了基于统计方法的金属材料纯净度超声检测与评价方法,提出了新的缺陷等级划分与权重系数设置方法来计算纯净度评价指数,并对材料内部的缺陷进行了三维空间成像,从而使得评价结果更为全面、准确。通过金相显微镜对六个过程样表面的缺陷数目进行统计,验证了超声评价方法的有效性。

纯净度; 超声; 缺陷等级; 权重系数

钢的纯净度是对钢的质量进行检验和评定的一个综合指标[1],其主要与钢中夹杂物的数量、组成、类型、形貌、尺寸和分布有关。简单来说,钢中夹杂物的数量越少,尺寸越小,其纯净度就越高。常见的纯净度检测方法有化学分析法[2-3]、标准评级图显微检测法、电解萃取法[4]、ASPEX扫描电镜法[5-6]、超声检测法等。其中,超声检测技术由于是无损检测方法,且检测精度高、速度快,正日益广泛应用于钢的纯净度评价中。

在金属材料纯净度的超声检测方面,国内外的专家学者开展了相应的研究工作。在国外, HAUSER J J等[7]于1974年提出了一种超声检测夹杂物的方法,通过对材料内部不同回波幅值的夹杂物数目进行统计,并与扫描电镜获得的夹杂物平均含量进行对照,验证了超声检测方法的有效性。1983年,SMITH J M[8]研究了钢的纯净度检测方法,分别对纯净度较差的钢样与纯净度符合生产要求的钢样进行超声检测,然后统计各扫查点反射回波在某一闸门内的幅值大小,再根据统计结果的对比来确定待检测材料的夹杂物含量是否符合生产规范;这种方法可以在不对材料进行破坏处理的情况下,对其夹杂物含量情况或纯净度水平进行统计。2008年,PANDEY J C等[9]利用了水浸超声技术对钢铁材料的纯净度进行了检测,发现材料内部不同尺寸等级的夹杂物数目的超声统计结果与材料的全氧含量存在较好的对应关系,即材料的全氧含量越高,夹杂物的含量也越高。2010年,DIPl-ING针对传统的纯净度检测方法只能对材料表面进行检测,而不能获得材料内部信息的缺点,参照ASTM-E 588 《用超声波法检测优质轴承钢中大块夹杂物的标准实施规范》相关标准提出了一种利用水浸聚焦超声技术对金属材料纯净度进行检测的方法,并搭建了一套金属材料纯净度水浸超声自动化检测系统,具有较高的应用价值。在国内,2004年,范海东等[10]利用高频超声波对GCrl5钢中的非金属夹杂物进行了检测,并对得到的夹杂物的三级数值进行统计,按照ASTM-E 588标准,对钢的纯净度进行了计算。2010年,杨娥等[11]利用高频超声波对轴承钢材料进行检测,可有效判断钢材的质量等级。2013年,王殿峰[12]利用高频超声波对S48成品钢材一定体积内的非金属夹杂物进行了检测,通过超声检测可以迅速给出夹杂物的数量、分布、大小、位置等信息,检测结果与金相法和能谱分析的结果一致。

综上所述,前人在利用超声方法评价金属材料纯净度方面已经做了较多工作,也取得了相应成果,但仍然存在以下几点不足:① 对金属材料内部夹杂物的等级划分缺乏理论依据,在ASTM标准中仅利用有限的几个不锈钢小球进行缺陷等级划分,无法兼顾实际检测中存在的各类幅值不同的缺陷回波,使得纯净度评价结果存在较大误差;② 不同等级夹杂物权重系数的设置方法单一,主要是根据ASTM标准,将大、中、小三个等级缺陷的权重系数简单地设为3,2,1,对实测数据的分布规律缺乏针对性的统计分析;③ 缺少对夹杂物空间分布状态的表征,使得评价结果较为片面。

笔者针对上述金属材料超声评价方法存在的不足,在ASTM-E 588标准的基础上对纯净度的评价方法进行了改进。采用了3σ准则对不同回波幅值的缺陷进行了大、中、小三个等级的动态划分;根据不同等级缺陷对材料性能的不同影响,提出了新的自适应的权重系数设置方法,并对材料内部的不同等级缺陷进行了三维空间成像,使得材料纯净度的评价结果更加直观、准确。通过试验验证,超声评价结果与冶金工艺分析以及金相显微镜检测结论较为一致,证明了超声评价方法的有效性与准确性。

1 试验材料与方法

1.1 材料的制备

试验材料为95CrMo 钢,为冶炼过程中同一炉次不同冶炼阶段的六个过程样,三维尺寸(长×宽×高)均为10 mm×10 mm×4 mm。其中LF1、LF2、LF3分别为钢包精炼的初期、中期、结束时的三个过程样;VD1、VD2、VD3则分别为真空精炼的开始、破空、结束后的三个过程样。六个过程样均是在冶炼时直接从钢包中提出钢液冷却凝固之后切割得到的,并没有经过轧制处理。

从冶炼工艺来分析6个过程样的纯净度。在经过LF钢包炉精炼处理之后,95CrMo钢的纯净度将得到提高,夹杂物总量可降低50%,大颗粒夹杂物几乎全部都能去除。因此,过程样LF1到LF3的加工过程是一个夹杂物减少,纯净度提高,质量改善的过程。此外,由于LF1到LF3这三个过程样是由钢包中直接提取钢液凝固后得到的,没有经过进一步的轧制处理,钢液在凝固过程中,溶解的气体只有部分逸出,因此内部可能有较多的缩孔。真空精炼一般安排在精炼之后,是减少钢液中气体含量的主要手段,而且还具备脱氧、脱碳、分离夹杂、控制钢液温度与调节钢液成分等功能。故,过程样VD1到VD3的加工过程是一个钢中气体、夹杂物继续减少,纯净度进一步提高的过程。因此,对于试验所用的六个过程样来说,这是一个材料内部的夹杂等缺陷逐渐减少,钢铁质量逐渐增强,纯净度也不断提高的过程。

1.2 试验方法

利用水浸超声检测系统对上述六个过程样进行检测试验,相关的试验参数为:探头频率为30MHz,焦距为12.7 mm,晶片直径为6 mm,扫查范围为10 mm×10 mm,采样率为1 GHz,步进精度为40 μm,增益为23 dB。

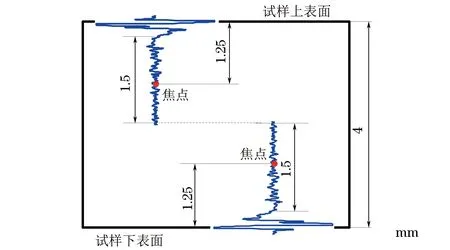

采用相同的试验参数,分别对六个过程样进行扫查。若要对材料进行纯净度的评价,需要获得整个过程样内部的缺陷分布情况。由于探头的穿透能力有限,故需要分别对过程样的上下表面进行聚焦检测。以LF1过程样某个扫查点的A扫波形为例,说明聚焦位置及成像区域,如图1所示。需要说明的是,为了避免检测结果受界面波盲区的影响,以界面波主峰值后0.5 mm处为起点,对之后的1.5 mm厚度范围进行成像。因此,对于每个过程样,经过正反面的两次扫查之后,则可以对过程样内部3 mm厚度范围内的缺陷进行统计分析。

图1 过程样检测时的聚焦位置及成像区域示意

2 金属材料的纯净度超声评价

2.1 纯净度超声评价原理

参考美国材料与试验协会(ASTM)提出的标准E 588-03中基于超声技术的纯净度检测方法的基本原理是:根据材料内部缺陷回波信号的幅值大小,将缺陷信号分为大、中、小三个等级,对落入每个等级内的缺陷回波个数NH、NM和NL进行统计。式(1)为定义的纯净度评价指数的计算公式:

(1)

式中:S为纯净度评价指数,S越大则材料的纯净度越差,S越小则材料的纯净度越好(材料性能也相对较好);NL、NM、NH分别为小缺陷、中缺陷、大缺陷的回波数量;a、b、c分别为小缺陷、中缺陷、大缺陷对应的权重系数;V为检测体积,等于扫查面积与统计闸门宽度的乘积。

若要准确得到不同纯净度材料的纯净度评价指数,需要解决噪声的去除、幅值等级的划分和权重系数的设定等三个关键问题。

2.2 噪声的去除

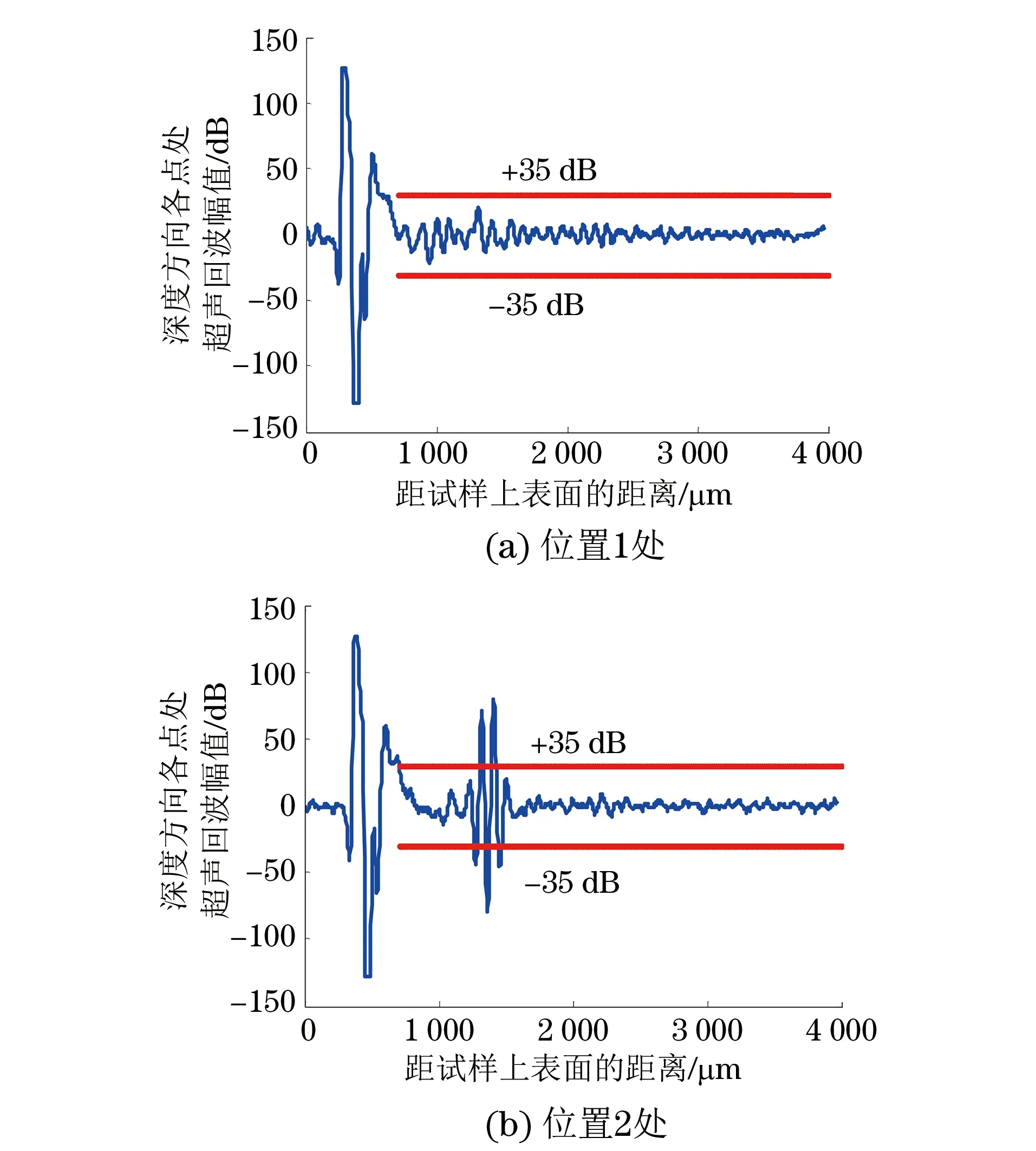

利用高频超声探头对材料内部进行检测时,由于超声信号衰减严重,需要设置较大的增益来获得微小缺陷的回波信号。但随着增益的提高,噪声水平也相应增加,会对有用信号的识别与提取产生干扰。另外,由于材料内部的晶界散射与组织不均匀也会引起一定的结构噪声。图2是LF1过程样2个位置处的A扫波形。

图2 LF1过程样2个位置处的A扫信号

从图2可以看出,若将噪声信号当作缺陷回波进行统计,则会影响材料纯净度评价的准确性。因此,应首先去除由于增益设置较大以及材料内部组织不均匀所导致的较大幅值的本底噪声。通过对六个过程样的A扫波形的分析发现,聚焦区域附近的本底噪声水平几乎都在±35 dB间。因此,幅值在±35 dB间的信号回波都认为是噪声,幅值超过±35 dB的则认为是材料内部的缺陷回波。在对材料内部缺陷回波幅值与数目进行统计时,应该从绝对幅值35 dB开始计数,绝对值在35 dB以下的则作为信号的本底噪声,统计时不予考虑。

2.3 缺陷信号幅值等级的划分ASTM-E 588标准是利用不同直径的不锈钢小球对缺陷信号的幅值等级进行划分的,即分别将超声探头聚焦在直径为12,7,4 mm的不锈钢小球表面,在相同的增益设置下记录三个小球的回波幅值大小,进而作为大、中、小三个等级缺陷信号的幅值门槛。此方法简单易行,但却存在以下不足:首先,只选用了有限的几个不锈钢球进行等级划分,无法兼顾实际检测中存在的各类幅值不同的缺陷回波;其次,不锈钢球与被测试样的材料不同,影响了等级划分标准的适用性。因此,笔者提出了基于3σ准则的缺陷信号幅值等级划分方法。

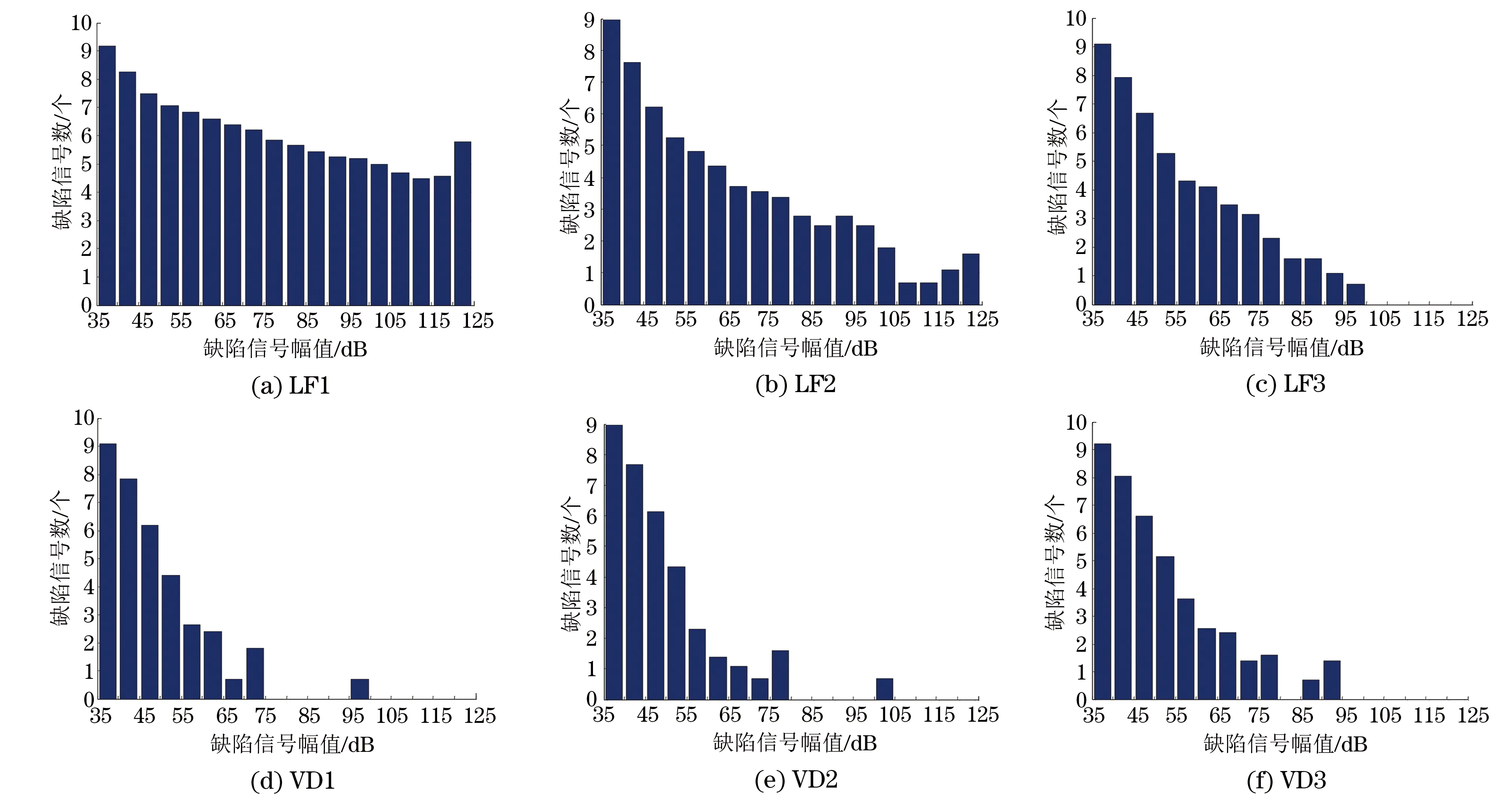

在对材料的纯净度进行计算时,首先对不同幅值范围内的缺陷回波数目进行统计。由于每个过程样都分别对其上下两个表面进行扫查,因此需要统计两次扫查的结果之和。六个过程样的幅值统计结果如图3所示。在每一幅图中,横轴代表缺陷信号的幅值,纵轴则表示各区间范围内每个过程样内部缺陷信号的数量。

图3 六个过程样的缺陷幅值统计图

从图3可看出:对于每个过程样,随着缺陷信号幅值的增大,缺陷的数量基本成递减的趋势;且可直观看出,LF过程样具有较大幅值的缺陷数量,明显高于VD过程样。

图4 六个过程样的幅值分布总体统计图

3σ准则是一个统计准则,描述了一组符合正态分布的数据在不同的数值区间范围内的取值概率。在正态分布中,无论样本的均值μ和标准差σ具体取何数值,样本数值落在μ+3σ范围内的概率为99.73%,落在μ+3σ范围之外的概率则为0.27%。借鉴这个思想,对去除噪声后的六个过程样的总体缺陷回波幅值分布进行统计,结果如图4所示。图中横坐标代表各缺陷回波的幅值,纵坐标为六个过程样在每一幅值区间内缺陷信号个数的总和。

由图4的统计结果计算得到六个过程样缺陷幅值的平均值为μ=41.18 dB,标准差σ=11.35 dB。根据3σ准则,可将缺陷回波幅值在[μ,μ+σ]区间的信号作为小缺陷信号,将缺陷回波幅值在[μ+σ,μ+3σ]区间的信号作为中缺陷信号,将缺陷回波幅值在μ+3σ以上的信号作为大缺陷信号。需要说明的是,因为对缺陷回波幅值的统计是从35 dB开始的,因此以35 dB代替平均值μ=41.18 dB,作为幅值统计的起点。按照上述方法进行计算,可得缺陷幅值等级的划分结果:小缺陷信号幅值区间为[35,53] dB,中缺陷信号幅值区间为[53,75] dB,大缺陷信号幅值区间为[75,125] dB。在三个等级中任意选出一个缺陷信号,表示于图5中。

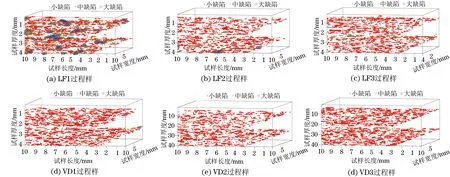

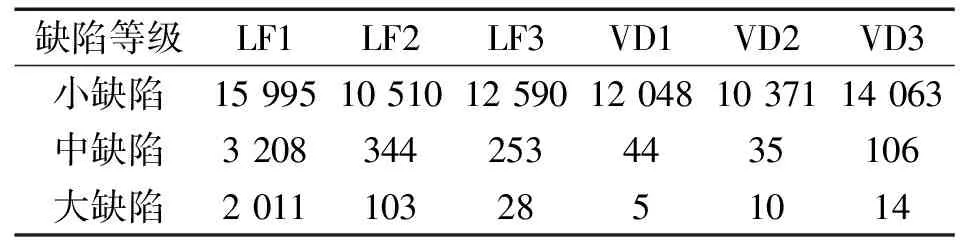

在设定好的三个等级区间内,分别对六个过程样的缺陷数目进行统计,结果如表2所示。

根据表2中不同等级缺陷的数目统计结果,分别画出每个过程样中三个等级缺陷对应的空间分布,如图6所示。

图5 三个等级缺陷的信号示意

图6 六个过程样的不同等级缺陷空间分布图

缺陷等级LF1LF2LF3VD1VD2VD3小缺陷159951051012590120481037114063中缺陷32083442534435106大缺陷20111032851014

由图6可以看出,六个过程样中,小缺陷的数量都较多, 且LF三个过程样内部均存在较多的中缺陷和大缺陷,而VD过程样中的中缺陷和大缺陷则非常少,这也在整体上说明了VD过程样的纯净度要高于LF过程样的纯净度。

2.4 权重系数的确定

缺陷信号的回波幅值越高,说明缺陷尺寸越大,对材料性能的破坏作用也越大;反之,回波幅值越低,说明缺陷的尺寸越小,对材料性能的破坏作用也就越小。因此,在进行纯净度评价指数计算时,需要对不同尺寸的缺陷设置对应的权重系数,以表征各等级缺陷对材料性能的影响程度。在ASTM标准以及相关研究文献中,对于大、中、小的三级缺陷,一般都只是简单地将权重系数设置为3,2,1,甚至不设权重系数,使得大缺陷对材料性能严重的破坏作用无法得到充分表征,对材料性能影响较小而数量又较多的小缺陷又过度重视,使得评价结果不切合实际。因此,需要在综合考虑各等级缺陷数量的基础上,自适应地对权重系数进行设置,使各等级缺陷对材料性能不同的破坏作用都能得到合理表征。

假设六个过程样小缺陷的数目分别为Li,中缺陷的数目分别为Mi,大缺陷的数目分别为Hi(i=1~6),并定义六个过程样中的缺陷总数为A,表示为:

(2)

每一等级缺陷数目在缺陷总数中所占的比重vj(j=1,2,3)为:

(3)

(4)

(5)

为了凸显大等级缺陷对材料性能的影响程度,需要对vj求倒数,得到wj(j=1,2,3):

(6)

最后进行归一化处理,进而求得各等级的权重系数为:

(7)

(8)

(9)

根据表中计算得到的各等级缺陷的数目,代入上述公式中求得三个等级的权重系数分别为a=0.018,b=0.346,c=0.636。

2.5 纯净度评价指数的计算

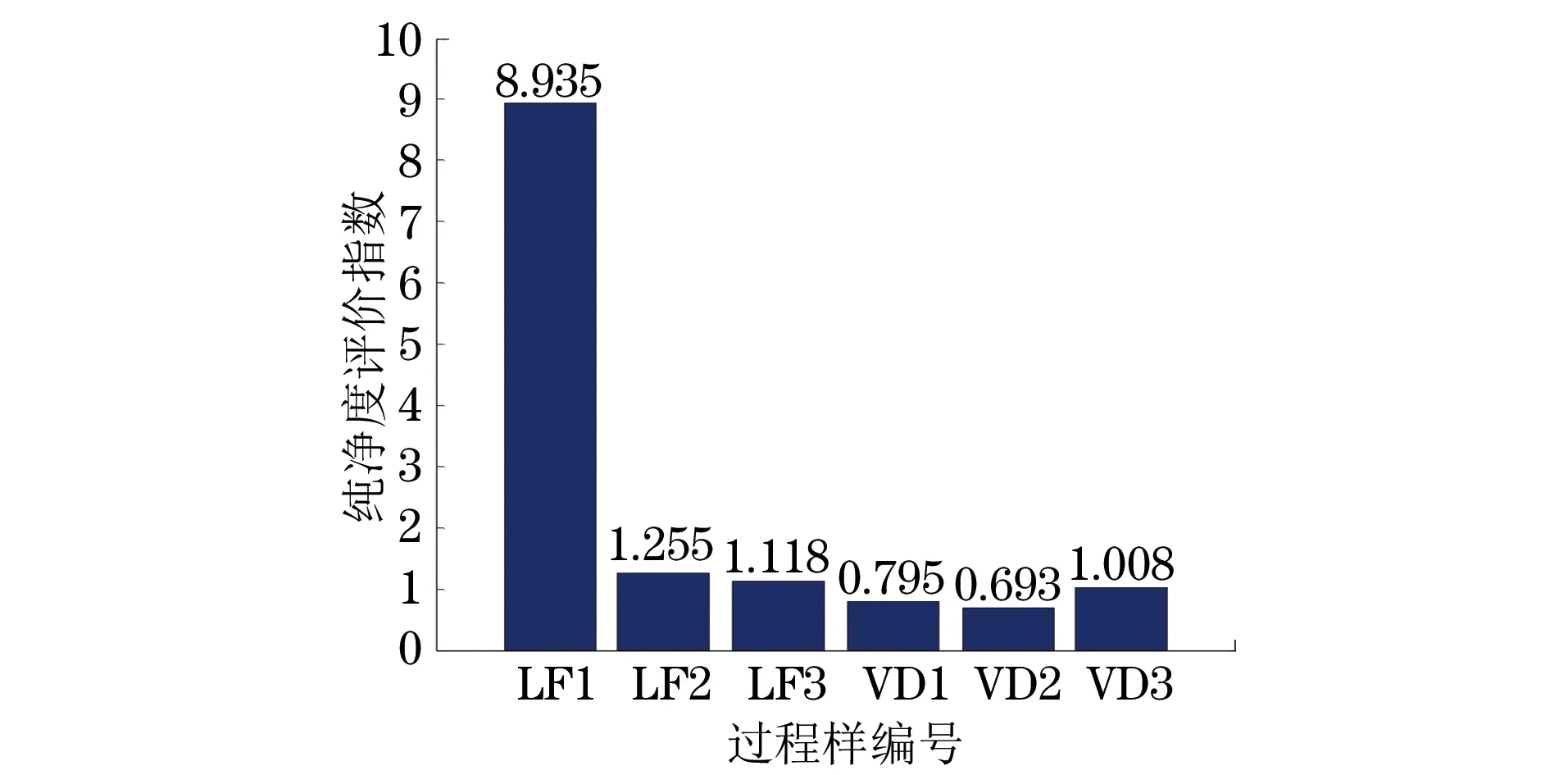

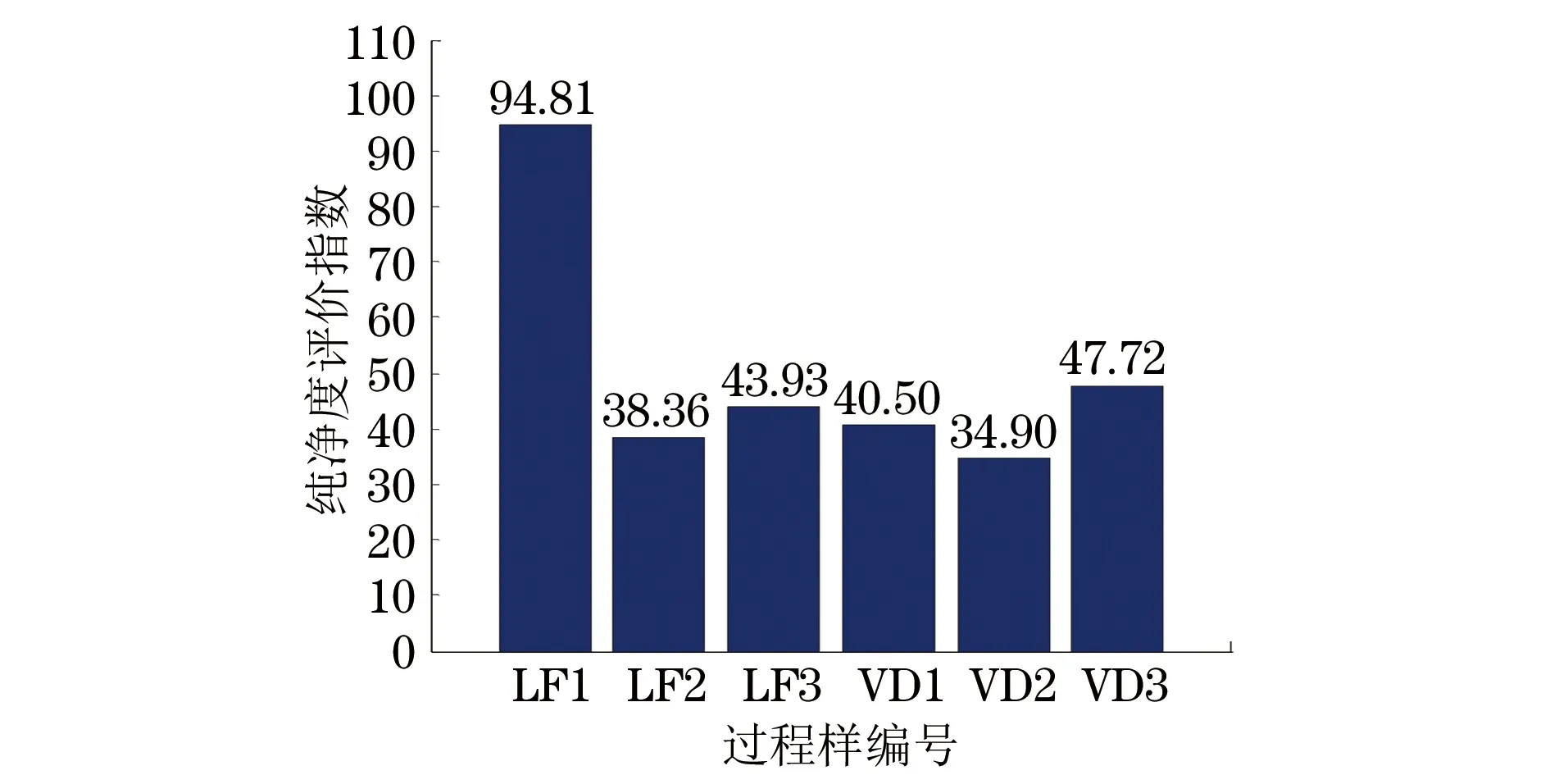

在得到三个缺陷等级对应的权重系数之后,利用表2中统计的不同等级的缺陷数目,代入式(1)中进行计算,即可得到95CrMo 钢冶炼过程中六个过程样对应的纯净度评价指数,其评价指数的柱状图如图7所示。

图7 新权重系数设置方法得到的六个过程样的纯净度评价指数

通过对图7进行分析,可得到以下结论:

(1)对于95CrMo 钢冶炼过程中取得的六个过程样来说,LF过程样的纯净度评价指数大于VD过程样,进一步验证了从LF精炼到VD精炼的过程是一个材料内部缺陷减少,纯净度提高的过程。

(2) LF精炼的三个过程样纯净度评价指数变化较大,尤其对于精炼初期的LF1过程样,其内部各等级缺陷均较多,纯净度评价指数远大于其余两个过程样;但随着精炼过程的进行,钢液不断地受到脱气、脱硫等处理,材料内部的缺陷故而减少,纯净度水平提高。

(3) VD精炼的三个过程样纯净度评价指数变化不大,相对比较稳定。说明在经过LF精炼过程之后,材料内部的缺陷,尤其是大尺寸缺陷的数量较少,且随着VD精炼过程的进行,其纯净度会进一步提高。

为便于对比,利用传统的权重系数设置方法对纯净度评价指数进行计算,即将三个级别缺陷对应的权重系数设为3,2,1,然后按照公式(1)计算得到六个过程样的纯净度评价指数,结果如图8所示。

图8 传统权重系数设置方法得到的六个过程样的纯净度评价指数图

从图8可看出,当大、中、小三个等级缺陷的权重系数分别设为3,2,1时,计算结果中除了LF1过程样的纯净度评价指数较大之外,剩余五个过程样的纯净度评价指数变化并没有明显的规律性。纯净度的变化趋势与冶炼工艺的分析结果不符,说明了传统权重系数设置方法的局限性。

综上所述,从冶炼工艺的角度来看,LF精炼到VD精炼的过程,是一个材料内部缺陷、气体等逐渐减少,纯净度不断提高的过程。笔者提出的基于动态缺陷等级划分与自适应权重系数设置的纯净度评价方法得出的结论与工艺分析结果基本相符。另外,从超声分析结果可看出,从LF精炼到VD精炼的过程中,六个过程样的纯净度评价指数并不是完全递减的,如VD3的纯净度评价指数略高于VD1和VD2的结果,初步分析认为这是由于钢液冷凝后内部缺陷分布不均,取样位置不一致所造成的。

2.6 金相结果验证

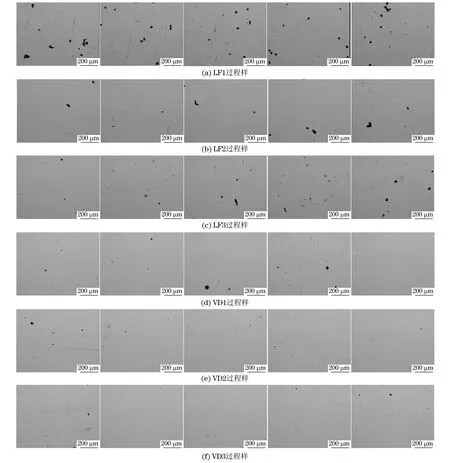

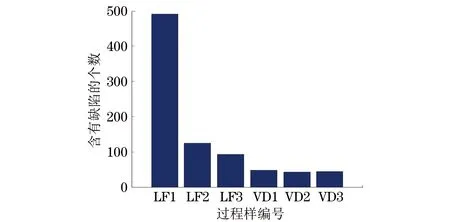

利用金相显微镜对经抛光处理的六个过程样的某一层进行观察并统计缺陷数目。由于过程样内部的缺陷是随机分布的,所以某一层的缺陷含量可以近似代表过程样整体的缺陷水平。对于每个过程样,随机选取50个不同位置保存金相图片以充分反应过程样内部缺陷含量的真实情况,部分代表性图片如图9所示。对金相图中的缺陷数量进行统计,统计时,对视场范围内的缺陷逐个计数,最终的统计结果为50个不同位置缺陷的计数累加之和,得到统计结果如图10。

图9 六个过程样的典型金相图片

图10 六个过程样的金相统计缺陷含量

从统计结果可以看出,LF1中的缺陷含量最多,LF3中的次之,LF1、LF2、LF3过程样中缺陷含量的变化较大, VD1、VD2、VD3过程样中的缺陷含量则基本相当。这与超声检测的结果有一定的一致性,进一步证明了超声技术衡量材料纯净度的可行性。

3 结论

(1) 针对超声探头穿透能力有限的情况,采用了分层聚焦的思想对过程样进行检测,即对每个过程样分别从正反两面扫查,并进行缺陷统计,使得整个过程样内部都处于探头聚焦区域附近的检测范围之内,保证了检测效果。

(2)根据不同尺寸缺陷的回波信号幅值差异,依照3σ准则对缺陷等级进行动态划分,通过对各类幅值不同的缺陷回波进行统计来确定等级划分标准。此外,在综合考虑不同等级缺陷对材料纯净度影响程度的基础上,自适应地对权重系数进行设置,以正确表征不同等级的缺陷对材料性能的破坏作用,从而使纯净度评价指数的计算更为合理,分析结果也更加可靠。

(3) 对过程样内部不同等级的缺陷进行了三维空间成像,从成像结果中可直观地看到不同等级缺陷的数量与分布情况,并通过成像结果对不同过程样的纯净度进行定性比较分析,使得纯净度评价结果更加全面、可靠。与传统的ASTM标准权重系数设置方法相比,纯净度评价结果更加准确。

(4) 试验所用95CrMo钢的六个过程样的加工过程,从冶炼工艺的角度来看是一个内部气孔、夹杂等缺陷逐渐减少,纯净度不断提高的过程。利用超声方法对过程样的纯净度进行评价,并利用金相显微镜对超声评价的结果进行验证,证明了基于统计方法的金属材料纯净度超声评价方法的有效性与准确性。

[1] 薛正良,李正邦,张家雯.钢的纯净度的评价方法[J]. 钢铁研究学报, 2003, 15(1):62-66.

[2] BARBOSA C, DE CAMPOS J B, DO NASCIMENTO J L, et al. Quantitative study on nonmetallic inclusion particles in steels by automatic image analysis with extreme values method[J]. Journal of Iron and Steel Research, International, 2009, 16(4): 18-32.

[3] 张立峰,杨文,张学伟,等. 钢中夹杂物的系统分析技术[J]. 钢铁, 2014, 49(2):1-8.

[4] 常桂华,李德刚, 粟红,等. 钢洁净度评价方法的探讨[J]. 炼钢, 2009, 25(2):70-73.

[5] ZHANG L F. Indirect methods of detecting and evaluating inclusions in steel - A review[J]. Journal of Iron and Steel Research, International, 2006, 13(4): 1-8.

[6] 杨叠,王新华,秦颐鸣,等. BOF-LF-CSP工艺低碳铝镇静钢精炼过程的夹杂物变化[J]. 北京科技大学学报, 2013, 35(5):580-585.

[7] HAUSER J J, WELLS M G H. Ultrasonic assessment of inclusions in steel billets[J]. Metals Technology, 1974, 1(1): 86-93.

[8] SMITH J M. Ultrasonic steel cleanliness system[M]. US: Springer US, 1983: 1431-1436.

[9] PANDEY J C, RAJ M, ROY T K, et al. A novel method to measure cleanliness in steel using ultrasonic c-scan image analysis[J]. Metallurgical and Materials Transactions B, 2008, 39(3): 439-446.

[10] 范海东,傅金明,周小明,等. 高频超声波在非金属夹杂物检测中的应用[J]. 无损检测, 2004, 26(6):299-301.

[11] 杨娥,周立新,刘光辉,等. 轴承钢大颗粒夹杂物的高频超声波C型扫描检测[J]. 理化检验:物理分册, 2011, 47(1):30-32.

[12] 王殿峰.利用高频率超声波检测和评估钢材的纯净度[J]. 河北冶金, 2013(5):67-68.

Ultrasonic Testing and Evaluation of the Cleanliness of Metallic Materials Based on Statistical Method

GOU Ji-jun1, WANG Chun-hao1, DENG Jin-hua2

(1.China Machinery Engineering Corporation, Beijing 100055, China; 2.School of Mechanical Engineering, University of Science and Technology Beijing, Beijing 100083, China)

The cleanliness of metallic material is an important indicator to measure material properties. There are many disadvantages in traditional ultrasonic evaluation method, such as the lacking basis of defect level division and the single weight coefficient setting for different levels of defect. Six process samples of 95CrMo steel were used as experimental materials to study ultrasonic testing and evaluation method of the cleanliness of metallic materials based on statistical method. New method of defect level division and weight coefficient setting were proposed in this article, and the defects in materials were 3-Dimaged, making the evaluation results more comprehensive and accurate. The ultrasonic evaluation method is proved effective by using metalloscope to count the number of defects on the surface of 6 process samples.

Cleanliness; Ultrasonic; Defect level; Weight coefficient

2016-07-20

国家自然科学基金资助项目(51575038)

苟继军(1978-),男,硕士,主要从事工程项目管理工作。

邓金华,E-mail:jinhuadeng10@163.com。

10.11973/wsjc201612011

TG142.71;TG115.28

A

1000-6656(2016)12-0044-08