EPR机组RCV系统热交换器设备射线检测的工艺应用

吴绍炳,朱从斌,汪为庆,王宏印

(中广核工程有限公司, 深圳 518124)

EPR机组RCV系统热交换器设备射线检测的工艺应用

吴绍炳,朱从斌,汪为庆,王宏印

(中广核工程有限公司, 深圳 518124)

对法国供应商承制的第三代压水堆核电站(EPR)的核岛化学和容积控制系统(RCV)热交换器射线检测(RT)工艺的应用进行分析,识别出RCV热交换器制造过程中射线检测的难点及采取的措施,并总结了检测中的注意事项,为后续其余类型设备的设计、检测及质量监督提供参考和借鉴。

RCV;射线检测;暗盒;黑度

压水堆核电站核岛化学和容积控制系统(RCV)是反应堆冷却剂系统(RCP)的一个主要的辅助系统。它在反应堆的启动、停运及正常运行过程中都起着十分重要的作用——保证反应堆冷却剂的水容积、化学特性的稳定和控制反应性的变化。法国供应商承制的EPR第三代压水堆核电站RCV系统热交换器主要有Regenerative Heat Exchanger(RCV6220EX)及High Pressure Cooler(RCV1230EX、RCV1240EX),其按照RCCM 2007《压水堆核岛机械设备设计和建造规则》进行设计制造。

1 EPR的RCV换热器射线检测工艺

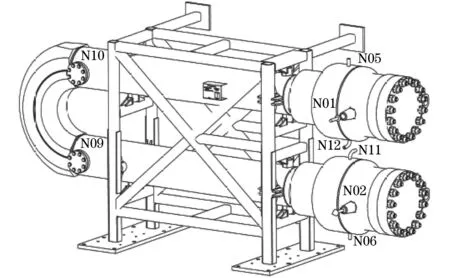

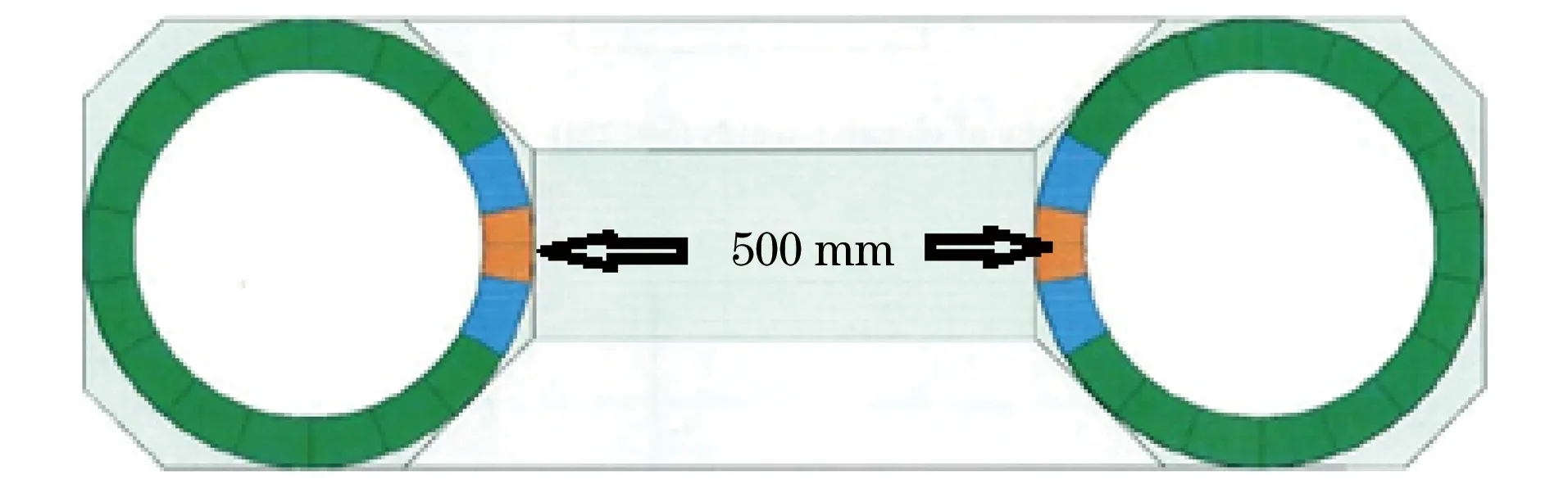

EPR的三台RCV设备(RCV6220、RCV1230及RCV1240)结构相同,如图1所示。其封头盖板为法兰连接,壳侧尾部为内外弯头装焊而成;RCV设备除格架外,包括封头、管板、换热管及筒体和弯头在内的主体材料皆为Z2CN18-10不锈钢。

图1 EPR的RCV设备结构示意

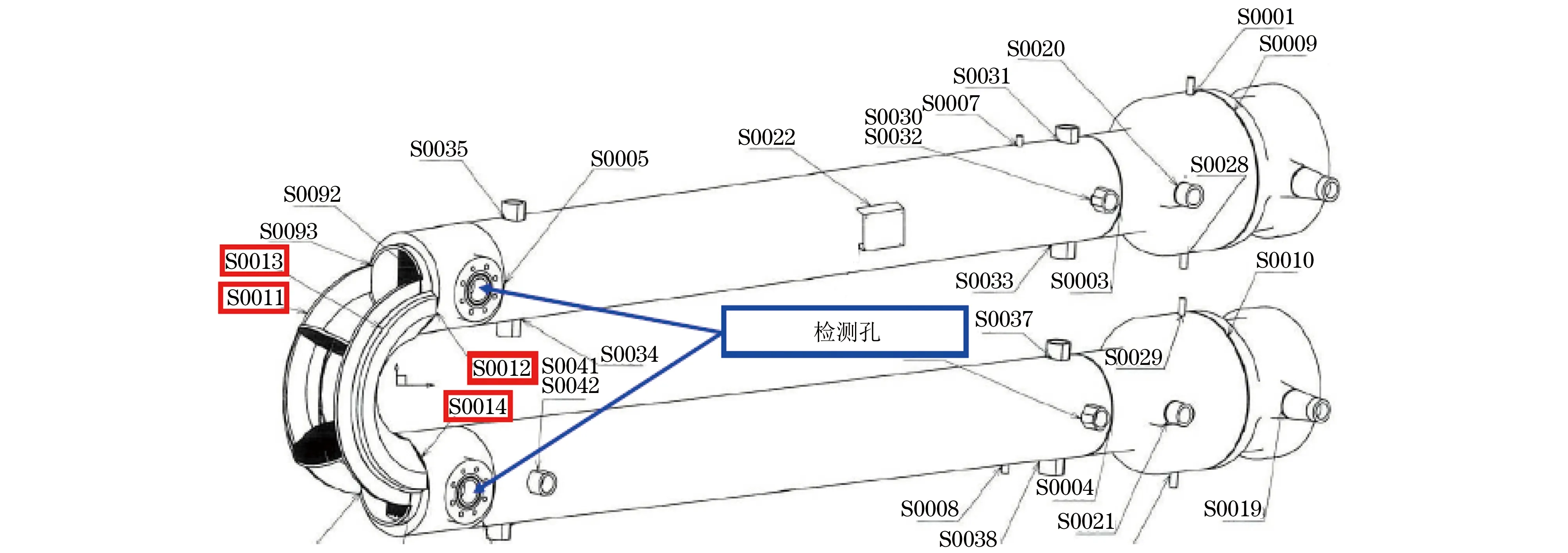

要分析射线(RT)检测的难点,必须先从设备结构及焊缝形式进行分析。由于三台RCV的结构形式相同,笔者以RCV6220作为主要的分析对象,图2为RCV6220的焊缝形式示意。

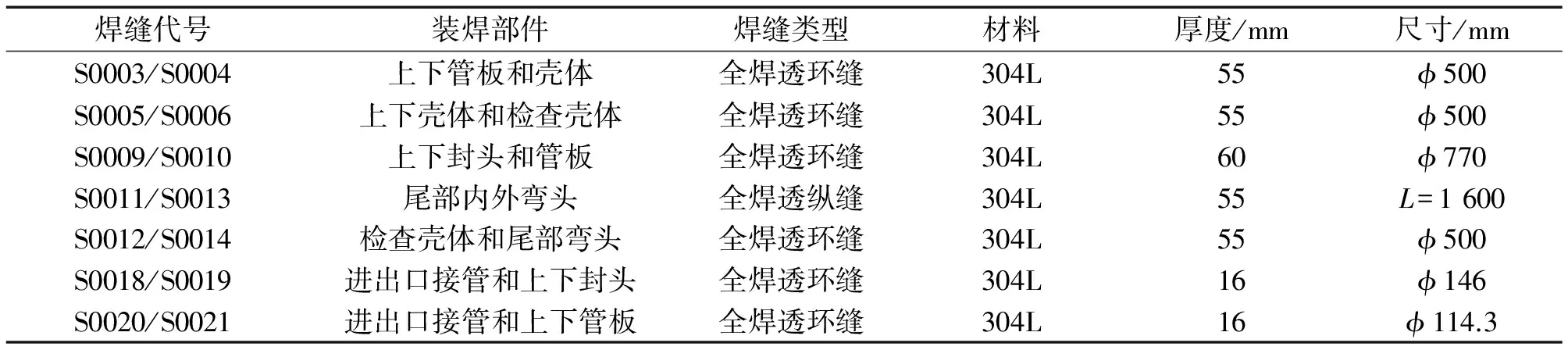

表1为RCV6220需要进行RT检测的焊缝明细,可以看出其壳体焊缝主要为全焊透的环缝和纵缝,材料均为不锈钢。表面上看,比较理想的RT检测工艺应为使用源Ir192对环焊缝进行周向曝光,对纵焊缝进行单壁透照,检测工艺的选择上并不会很难。

图2 RCV6220的焊缝形式示意

焊缝代号装焊部件焊缝类型材料厚度/mm尺寸/mmS0003/S0004上下管板和壳体全焊透环缝304L55ϕ500S0005/S0006上下壳体和检查壳体全焊透环缝304L55ϕ500S0009/S0010上下封头和管板全焊透环缝304L60ϕ770S0011/S0013尾部内外弯头全焊透纵缝304L55L=1600S0012/S0014检查壳体和尾部弯头全焊透环缝304L55ϕ500S0018/S0019进出口接管和上下封头全焊透环缝304L16ϕ146S0020/S0021进出口接管和上下管板全焊透环缝304L16ϕ114.3

然而,实际RT检测执行过程并非想象的那么简单。由EPR RCV6220换热器结构及焊缝形式简图可以看出,换热器的最终缝为尾部外侧弯头与内侧弯头全焊透对接接头的纵缝S0011、S0013,以及弯头与壳侧上、下筒体全焊透对接接头环缝S0012、S0014,按照设计要求需要进行100%RT。而在完成RCV设备外侧弯头的最终装配焊接后,要对最终环缝及纵缝实施RT检测显得尤为困难。

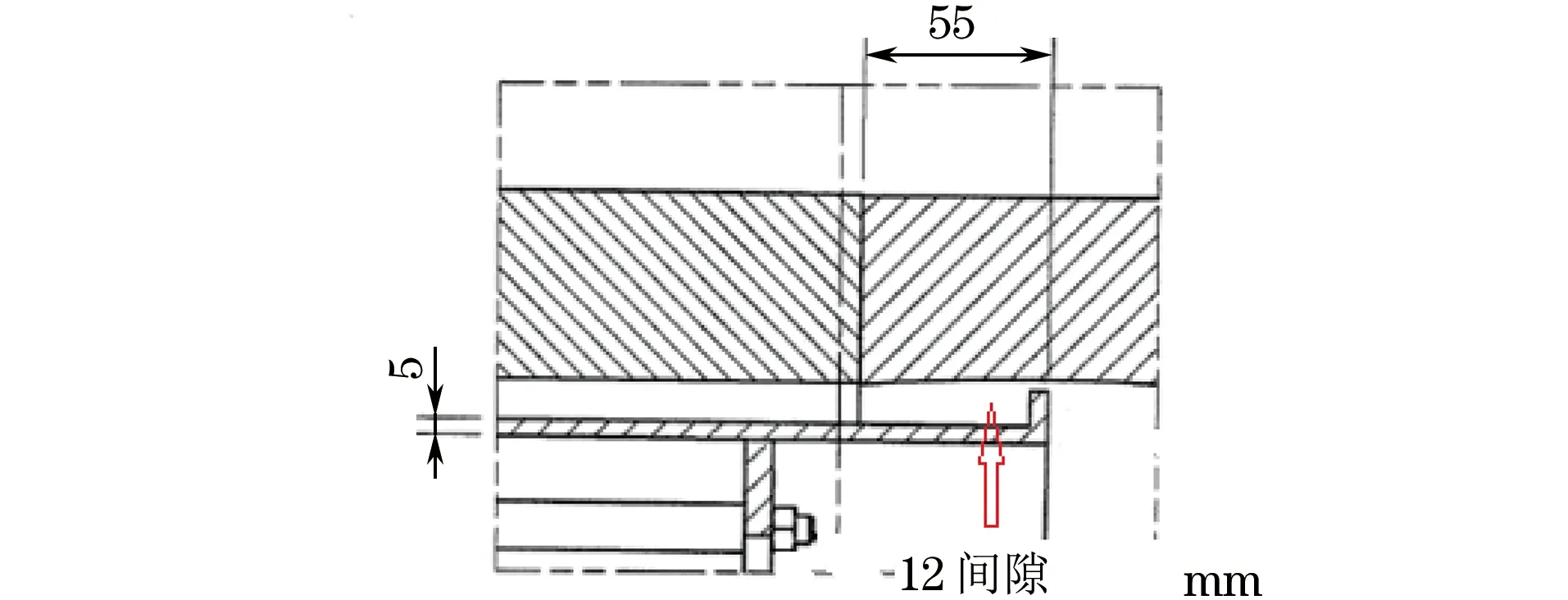

1.1 RCV6220最终纵缝及环缝RT检测的实施为了解决弯头在最终装焊后,受设备结构限制而无法进行RT检测的问题,供应商从设计源头就预先在外部壳体和内侧壳体之间设计了一个胶片暗盒导向槽,该导向槽处于焊缝的正下方,便于RT检测时从图2中箭头所指的检查孔引入胶片暗盒,图3,4分别为RCV6220最终环缝及纵缝胶片暗盒导向槽结构形式,其中环缝底片导向槽的间隙为12 mm,纵缝底片导向槽间隙为15.7 mm。

图3 RCV6220环缝底片导向槽结构形式

图4 RCV6220纵缝底片导向槽结构形式

尽管设计考虑了制造过程中RT检测的必要性,但实际检测的执行却并非像设计预料的那样顺利。以环缝下面间隙12 mm的导向槽为例进行说明,主要原因有以下几点:① 内部构件的自重导致某些位置间隙减小到10.4 mm。② RCCM允许容器柱形存在一定形位公差。在垂直于壳体中心线的任何横截面上,最大与最小内径之差允许存在(D+1 250) /200或D/100两式中的较小值。此处D=390 mm,则形位公差允许值为3.9 mm(半径方向为1.95 mm)。则最终环缝导向槽与壳体的间隙将变为8.45 mm。③ 壳体在完成环缝焊接后产生变形,而此变形量未知。④ 内部及外部壳体在装配制造中产生一定量公差,而此公差也未知。

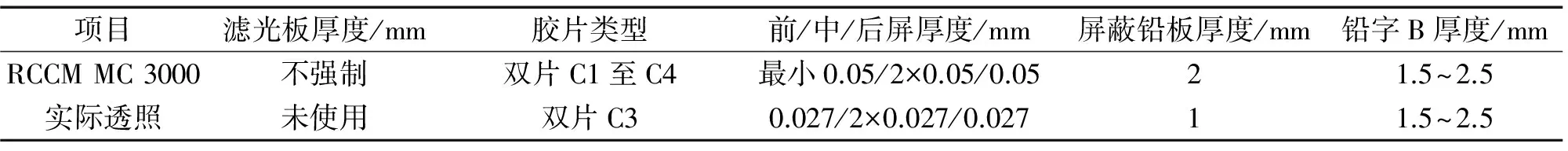

综上,设计预留的12 mm间隙到装焊结束后,间隙余量将大大减小。然而,对此壁厚为55 mm的不锈钢焊缝,按照经过设计批准的检测规程,使用Ir192执行RCCM 2007,MC 3000《射线照相检测》进行单壁透照,需要布置的暗盒如表2所示。暗盒的总厚度已达6 mm左右,根据实际情况,此厚度的暗盒很难引入预留的底片导向槽中。

表2 对壁厚55 mm的不锈钢焊缝使用Ir192透照时需要布置的暗盒厚度

对于最终纵缝,其设计考虑的底片导向槽为15.7 mm,比环缝预留的12 mm要大。但由于在最终环缝与纵缝的交接三角部位(图5圆圈中区域),也由于环缝导向槽间隙过小的原因,无法使胶片暗盒从图中箭头的检查孔导入至弧形纵缝位置。

图5 RCV6220最终纵缝与环缝交接的三角区域

为了将暗盒顺利导入到最终纵缝及环缝下面实现RT检测,供应商不得不从检测工艺上开始想办法,其主要采取了以下措施来克服以上问题:

(1) 将射线源由Ir192改为X射线

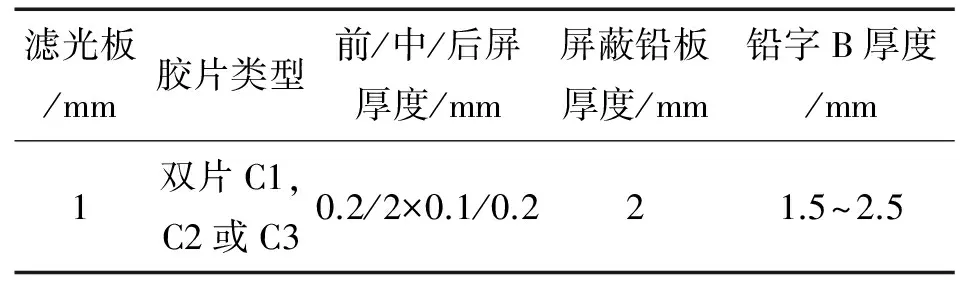

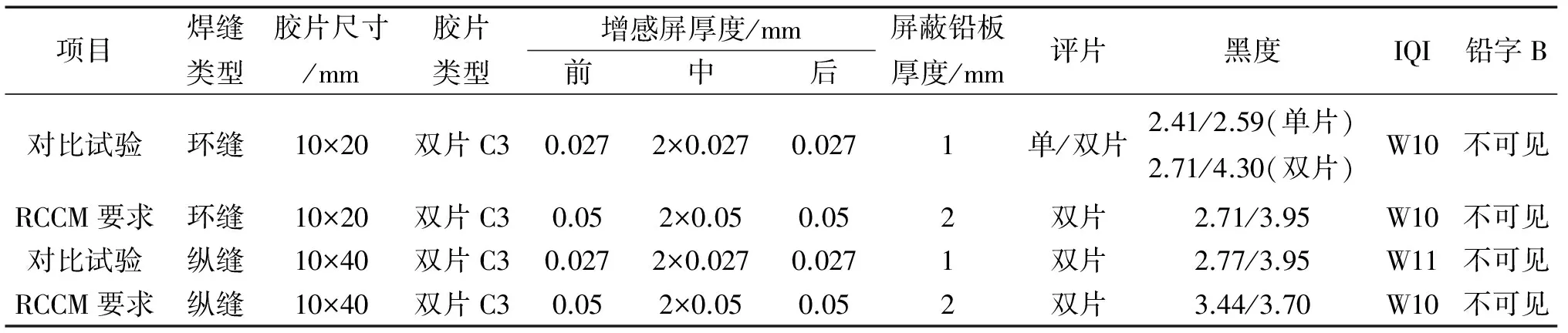

供应商最初考虑使用Ir192作为射线源主要是考虑到相比X射线检测机,其射线源尺寸更小,操作灵活方便。但表2所示的RCCM规范对Ir192射线源规定了暗盒系统的厚度。而按照RCCM的规定,使用X射线进行透照能够降低增感屏的厚度为0.05/2×0.05/0.05 mm(前/中/后屏),且不强制使用滤光板。因此,改变射线源可以有效地降低暗盒系统的厚度值,如表3所示。

表3 分别使用Ir192与X射线需要的暗盒厚度

(2) 降低增感屏及屏蔽铅板的厚度

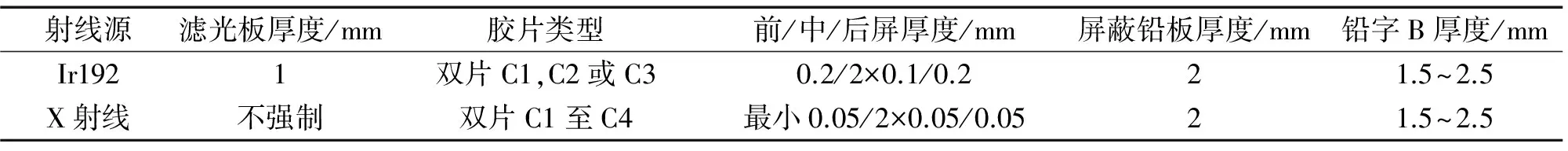

图6 增感屏增感率与其材料及射线源的关系

如图6所示,对于同一金属增感屏材料,300 kVp的X射线的能量比Ir192低,但其增感系数比Ir192却高(透照钢板厚度为40 mm)[1]。因此,理论上使用X射线源可以适当降低增感屏的厚度,这一点在RCCM MC 3000中也得到了印证,如表3所示。但能否可以继续基于图6所示的原理,再在RCCM MC 3000对X射线要求的暗盒厚度基础上继续降低增感屏厚度;而对于屏蔽铅板的使用,如果是暗盒背后近距离内没有导致强烈散射的物体时,能否可以不使用背防护铅板或者降低其厚度呢?

基于以上两点疑问,与RCCM相比较,供应商再次降低了增感屏厚度及屏蔽铅板的厚度,如表4所示。

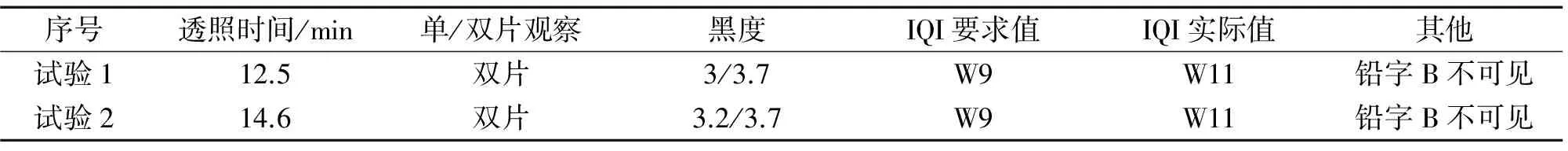

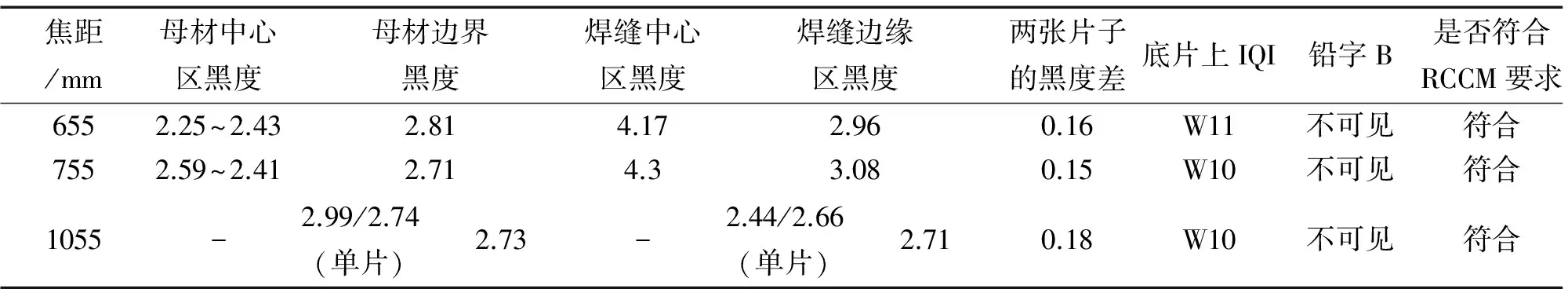

供应商使用相同的透照参数(X射线:300 kV,3 mA、900 W,焦点尺寸3 mm×3 mm,焦距755 mm)在模拟产品环缝及纵缝结构形式的试验件上进行了对比试验,其透照结果如表5所示。

由试验结果可以看出:① RCCM要求的IQI需识别W9(0.5 mm丝径),而对比试验底片像质计可以看到W10的丝,和使用RCCM所要求的暗盒得到的透照结果没有明显的区别。② 铅字B在底片上不可见,说明降低背防护铅板的厚度为1 mm,依然可以有效地防护背散射。③ 使用X射线,且提高了胶片等级的情况下,在底片上能够观察到W11(0.32 mm丝径),相比RCCM要求的IQI需识别W9(0.5 mm丝径),还获得了更高的检测灵敏度。

表4 供应商实际透照使用的暗盒

表5 供应商降低增感屏及屏蔽铅板厚度后的透照结果

综上,采用X射线,提高胶片等级,在降低增感屏及屏蔽铅板厚度的情况下,依然能够获得满足要求的成像质量。

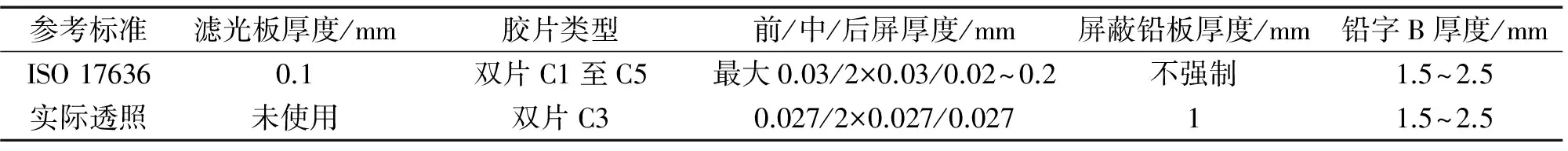

(3) 与ISO 17636《焊缝的无损检测 射线照相检测》要求的类比

供应商采取的降低增感屏及屏蔽铅板厚度的做法的可行性,不但从理论和对比试验中得到了论证,基于ISO 17636射线检测标准,也是有其合理性的。除了未按照ISO 17636规定使用滤光板外,供应商实际的透照工艺满足ISO 17636射线检测的要求(如表6)。因为滤光板作用是过滤工件中产生的低能散射线,常用于Ir192和Co60射线或高能X射线照相。那么对于RCV6220最终环缝和纵缝采用300 kV的X射线能量,取消滤光板是否对实际透照结果存在影响呢?同理,通过对比试验进行论证,表7为取消滤光板的试验参数,其试验结果如表8所示。

表6 供应商实际透照与ISO 17636对暗盒的要求

表7 RCV6220有无滤光板的对比试验参数

表8 RCV6220有无滤光板的试验结果

经过对比试验的论证可看出,取消滤光板的RT检测工艺(试验1)对成像质量没有影响,且0.1 mm厚的滤光板会增加126 s(约12%)的曝光时间。

图7 RCV6220设备壳体侧剖视图

1.2 RCV6220最终环缝特殊位置焦距的选择RCV6220设备壳体侧剖视图如图7所示,两壳体内侧距离只有500 mm,如果将射线源垂直于橘色区域(箭头所指)焊缝放置,则其几何不清晰度将为0.37 mm,将不满足标准RCCM对焊接接头小于0.3 mm的要求。因设备结构原因所限制,合理选择焦距也比较关键。

为此,橘色区域及蓝色区域的焦距分别取为1 055 mm和655 mm,而绿色区域的焦距取为755 mm。

最终环缝处不同焦距的试验结果如表9所示,由此可以看出:① 3种焦距下曝光得到的底片能够看到像质计W11,W10,W10的丝径,比RCCM所要求的W9(0.5 mm)丝径好1到2个丝径。焦距1 055 mm下的成像质量较焦距655 mm及755 mm的差些,这是由于受设备结构限制,射线源偏离底片正中心,曝光未垂直于底片而导致的。② 铅字B在三种焦距曝光条件下都不可见,满足RCCM的要求。③ 根据三种焦距下的曝光宽容度,结合单片及双片观察,需保证有效的透照宽度范围为焊缝金属及母材区域10 mm。那么,最终确定焦距655 mm和755 mm透照条件下的有效透照长度为90 mm,焦距1 055 mm的有效透照长度为45 mm。

表9 RCV6220最终环缝处不同焦距的试验结果

1.3 RCV1230及RCV1240最终环缝及纵缝的检测

RCV1230/1240的结构形式与RCV6220相同,最终环缝及纵缝RT采用了类似的射线检测工艺,即RT检测执行过程中基于标准ISO 17636要求,采用X射线、提高胶片等级、降低增感屏及屏蔽铅板厚度,通过对比试验进行论证,可以达到RCCM规范对底片质量的要求。

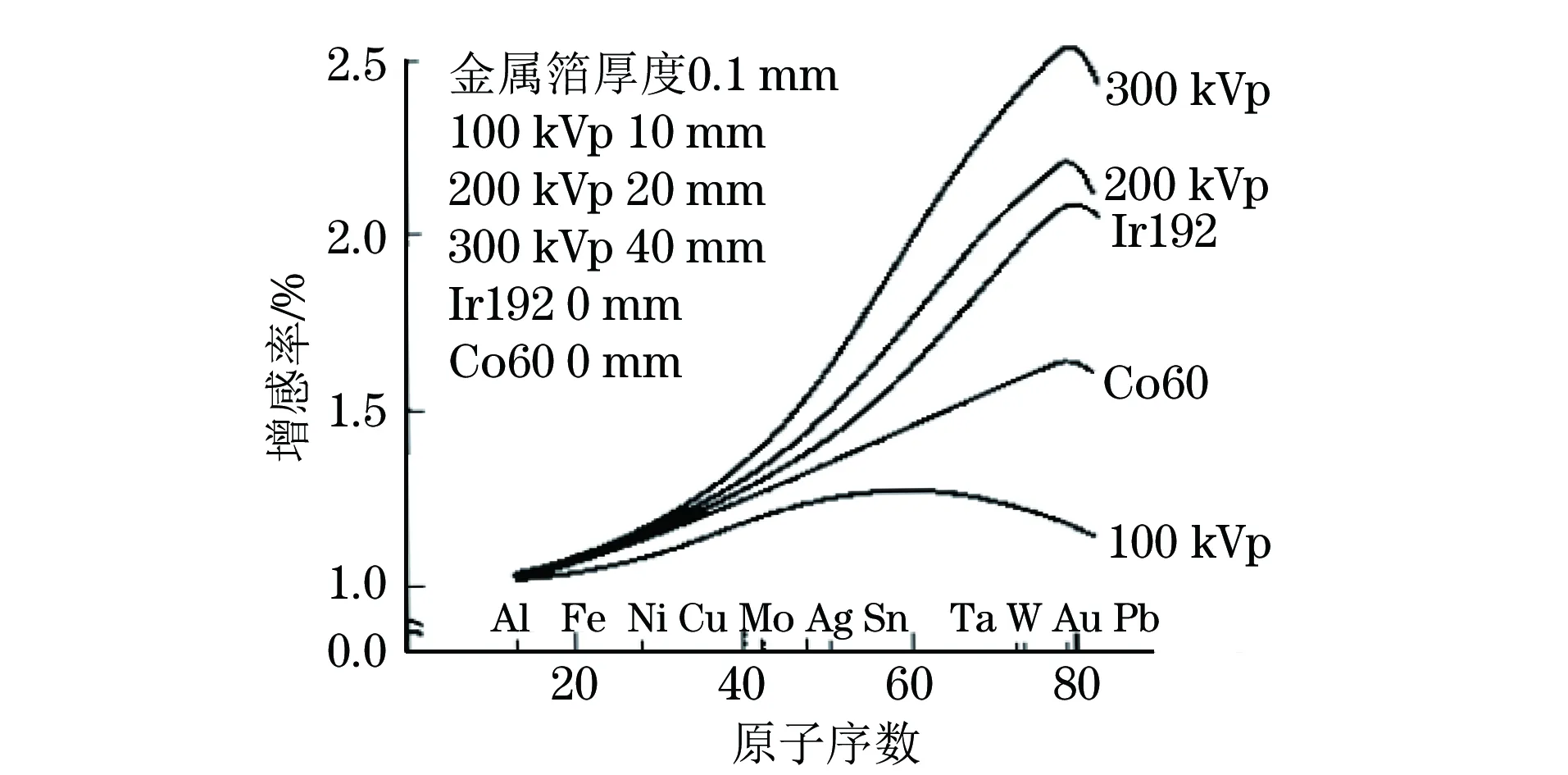

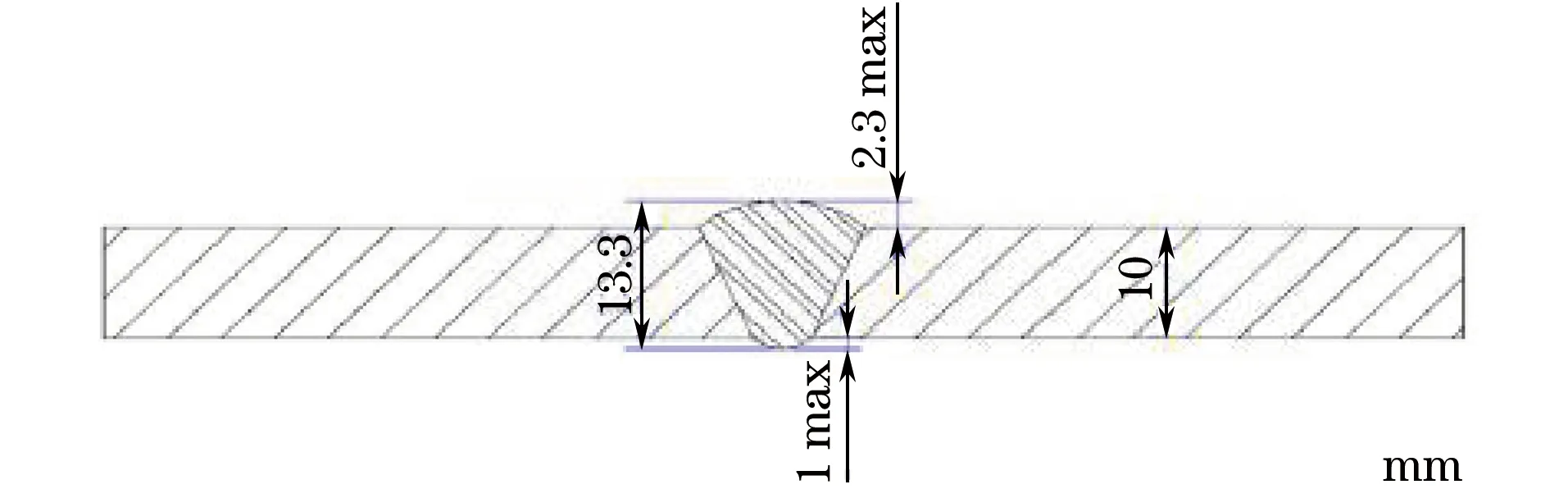

但RCV1230/1240设备与RCV6220设备的不同之处在于,其壳体壁厚较小,只有10 mm,而按照RCCM要求,此设备焊缝的正面余高最大可为2.3 mm,背面余高最大可为1 mm,也就是说10 mm壳体焊接后熔敷金属与母材的厚度差的最大值将达到3.3 mm,如图8所示。

图8 RCV1230/RCV1240壳体焊接后熔敷金属与母材的厚度差

为此,对于RCV1230/1240的最终环缝和纵缝,由于焊缝与母材厚度差的影响,如单次透照会导致底片上焊缝区域黑度和母材黑度差别较大,焊缝区域黑度低,最低处1.8左右,而母材区域黑度高,高处有4.0左右,这样就超出了RCCM要求的单片观察黑度不低于2.0的要求。为解决此问题,供应商又使用单片进行了第二次曝光,调整曝光参数使其焊缝区域黑度满足要求,但此时母材区域的黑度又不符合要求了,超出了4.5。

最终,供应商通过此两次曝光的两张单片综合评定此处焊接接头,即第一次曝光底片的有效评定区域是母材部分,第二次曝光底片的有效评定区域是焊缝部分。可见,为了避免漏检,焊接接头检测区域在底片上需要做到完全覆盖,在质量监督过程中尤其需要注意。

2 结论

(1) 受设备结构所限而难以实现制造过程射线检测的焊缝,可以在设计阶段考虑为后续检测阶段提供便利,实现RT的可操作性,但需要考虑到设备制造过程产生的累计偏差,并留有足够的设计余量。

(2) RT检测工艺的合理选择和优化,需要借鉴类似标准的要求,加上充足的论证试验进行对比分析,才能较好地解决检测执行过程违反标准规范的问题,最终使结果达到合同约定的标准规范。

(3) 尽管供应商最终实现了最终环缝及纵缝的RT检测,但对于产品焊缝底片的符合性仍需要加强关注和监督,如底片黑度、像质计、有效的检测范围及检测覆盖性等问题。

[1] 强天鹏. 射线检测 [M].北京:中国劳动社会保障出版社, 2007.

Applications and Examples of Radio Graphic Examination Technology on ERP RCV System Heat Exchangers

WU Shao-bing, ZHU Cong-bin, WANG Wei-qing, WANG Hong-yin

(China Nuclear Power Engineering Co., Ltd., Shenzhen 518124, China)

The applications of radiographic examination on the third-generation PWR (EPR) nuclear island chemical and volume control system (RCV) heat exchangers which manufactured by French supplier was analyzed. The difficulties of radiographic examination during RCV manufacturing process were identified. Methods to overcome these difficulties were introduced and considerations were summarized in the purpose for the reference of future work in the subsequent design, testing and quality supervision.

RCV; Radiographic examination; Cassette; Density

2016-06-22

吴绍炳(1986-),本科,工程师,主要从事核电设备制造质量监督工作。

吴绍炳,E-mail:wushaobing@cgnpc.com.cn。

10.11973/wsjc201612004

TG115.28

A

1000-6656(2016)12-0015-05