超声检测中缺陷显示长度的修正

许遵言,黄庆军,吴正彪

(上海电气核电设备有限公司, 上海核电装备焊接及检测工程技术研究中心, 上海 201306)

超声检测中缺陷显示长度的修正

许遵言,黄庆军,吴正彪

(上海电气核电设备有限公司, 上海核电装备焊接及检测工程技术研究中心, 上海 201306)

NB/T 47013.3-2015超声检测标准中,对Ⅱ型焊接接头给出了缺陷实际指示长度的修正公式,但在实际超声检测中,由于声场、工件几何形状的影响,缺陷的实际指示长度与测量值之间存在偏差,精确评定时需要修正。针对超声检测中曲率表面工件的外圆柱面、内圆柱面沿周向测出的缺陷指示长度的修正问题,进行了讨论。得出结论:如本着从严的原则,对外圆柱面检测可以不进行修正的话,那么对内圆柱面检测结果则应进行修正,才能使产品符合标准的要求。

超声检测;显示;长度;修正

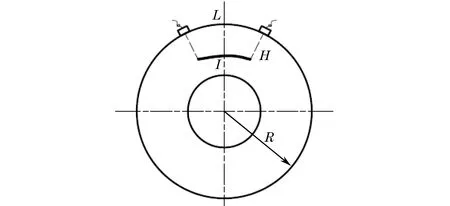

NB/T 47013.3-2015《承压设备无损检测 第3部分:超声检测》标准中,对Ⅱ型焊接接头给出了缺陷实际指示长度的修正公式l=L×(R-H)/R,其中L为测定的缺陷指示长度,R为管子外半径,H为缺陷深度。需要修正的主要原因是,在管子的外圆面上沿周向进行测长时,测出的缺陷长度与实际长度相比有一定比例的放大,见图1。

图1 管子外圆面测长示意

该修正公式在JB/T 4730.3-2005《承压设备无损检测 第3部分:超声检测》标准中就已经给出,区别是JB/T 4730.3-2005中说明H为缺陷的指示深度。对于H究竟是缺陷的实际深度还是指示深度,在JB/T 4730.3-2005的执行过程中仍有争议。争议的焦点在于对二次波检测到的缺陷进行测长时,是否需要考虑由反射导致的声束扩散的问题。笔者针对曲率表面工件在超声检测中,不同情况下的缺陷指示深度的修正问题进行了讨论。

1 超声检测测长方法

1.1 测长方法分类

一般认为,当缺陷尺寸小于声束截面时,可用缺陷回波幅度当量直接表示缺陷的大小;当缺陷大于声束截面时,幅度当量不能表示缺陷的尺寸,而需用缺陷的指示长度表示缺陷的尺寸。但实际上,对焊缝超声检测而言,不管缺陷的大小,验收标准既有幅度的要求,又有长度的要求。这样,当缺陷尺寸小于声束截面时,也要求对其进行测长。

根据测定缺陷长度时的灵敏度基准不同,将测长法分为相对灵敏度法、绝对灵敏度法和端点峰值法。相对灵敏度法是以缺陷最高波为相对基准,沿缺陷的长度方向移动探头,降低一定的dB值来测定缺陷长度的方法,降低的分贝值有6,12,20 dB等。绝对灵敏度法是在仪器灵敏度一定的条件下,探头沿缺陷的长度方向移动,当缺陷波高降低到规定的灵敏度时(如DAC-14 dB),将此时探头移动的距离作为缺陷的指示长度的方法。

NB/T 47013.3-2015规定,当缺陷反射波只有一个高点,且位于Ⅱ区或Ⅱ区以上时,用-6 dB法测量其指示长度;当缺陷反射波峰起伏变化,有多个高点,且位于Ⅱ区或Ⅱ区以上时,应以端点-6 dB法测量其指示长度;当缺陷反射波幅位于Ⅰ区,将探头左右移动,使波幅降到评定线,用评定线绝对灵敏度法测量缺陷指示长度。

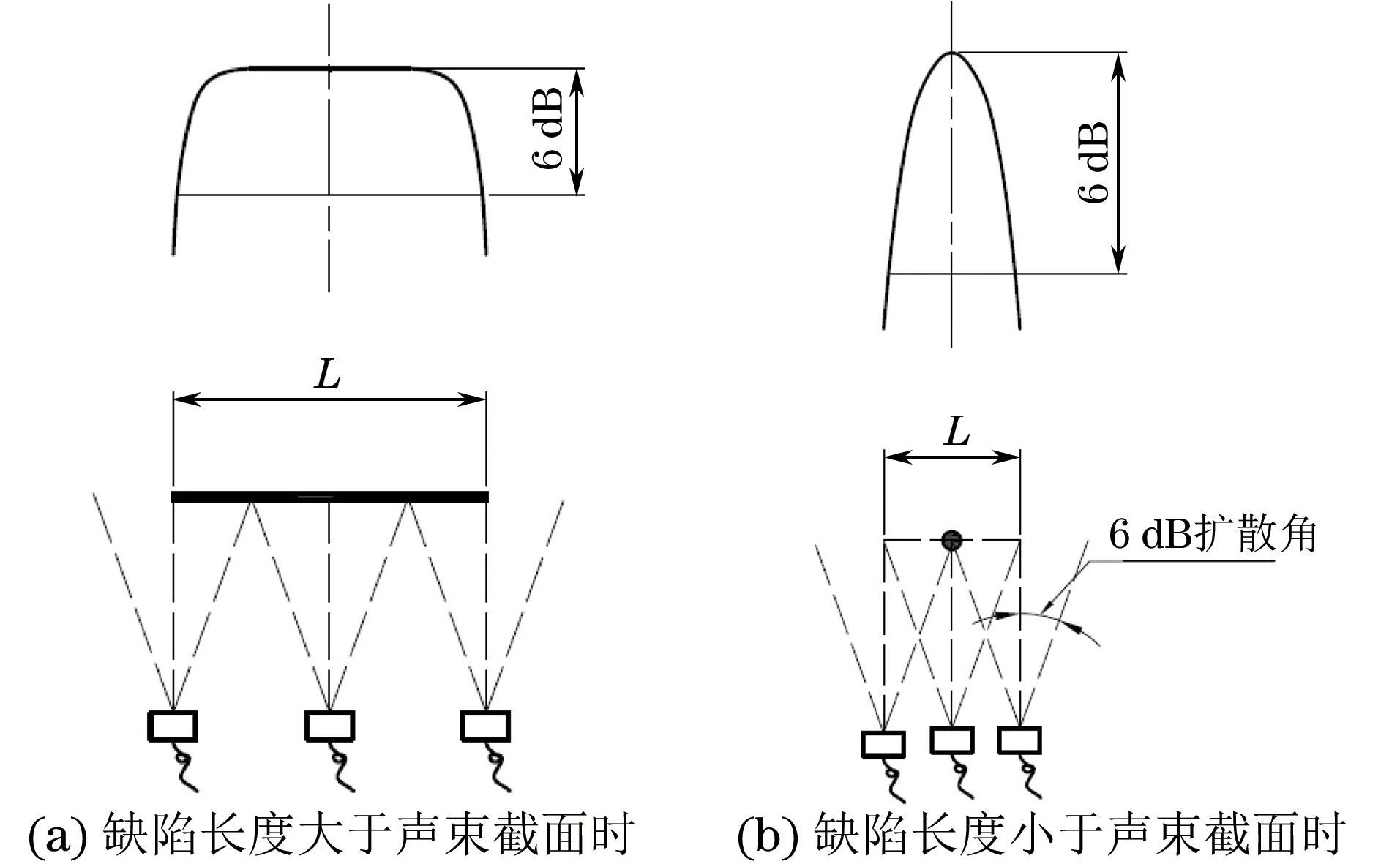

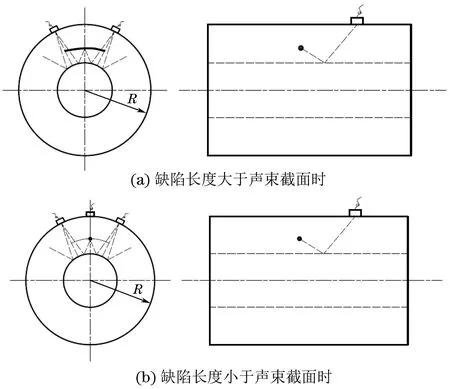

图2 缺陷长度大于、小于声束截面时的-6 dB法测长示意

1.2 -6 dB测长法原理

缺陷长度大于声束截面时,-6 dB法测长的原理如图2(a)所示。在缺陷中间,声束被全部反射,此时波幅达到最高,左右移动探头至缺陷边缘,当只有声束的一半被反射时,此时波幅下降6 dB,左右探头中心的间距即为缺陷的指示长度。

缺陷长度小于声束截面时,-6 dB法测长的原理如图2(b)所示。声束轴线对准缺陷时,波幅最高,左右移动探头,当声束-6 dB扩散角边缘线对准缺陷时,波幅下降6 dB,左右探头中心的间距即为缺陷的指示长度。由图2(b)可知,缺陷越小,越不会干扰探头的声场,测得的缺陷长度越不准确。实际上,在小缺陷上面移动探头时,所测得的不是缺陷的尺寸而是声束的-6 dB宽度。

2 试验验证

为了验证-6 dB法测长的准确性,选用了长横孔和矩形槽以代表长度大于声束截面的缺陷;选用端面为半圆的槽,以代表长度小于声束截面的球形缺陷。

2.1 长横孔长度测量

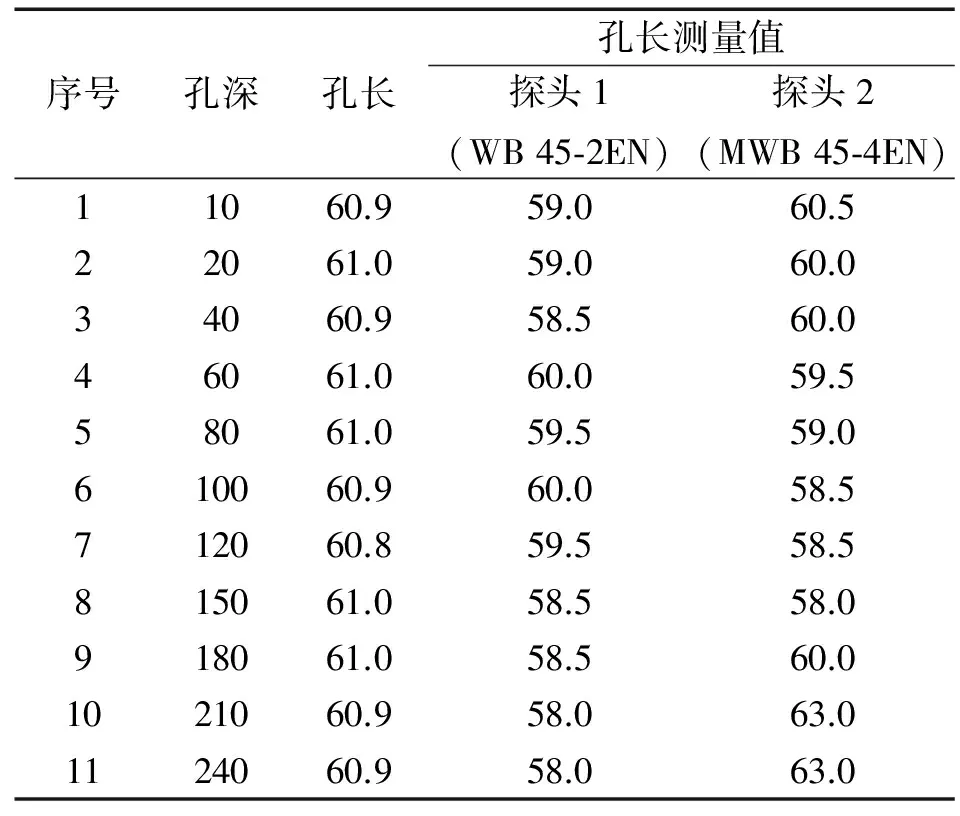

试块QHG-01,反射体为不同深度的φ3.2 mm长横孔,其长度测量结果见表1。

表1 长横孔长度测量结果 mm

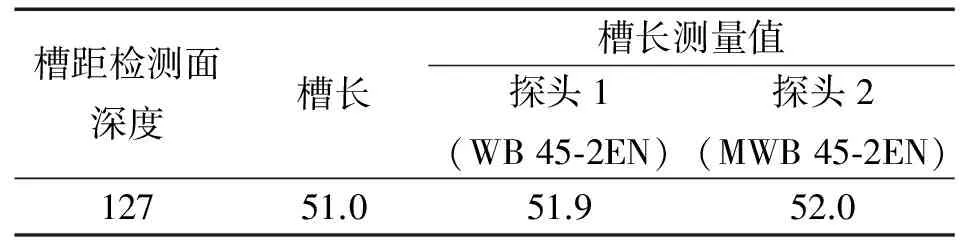

2.2 矩形槽长度测量试块EPRSGNDT-BC/002,反射体为51 mm×6.4 mm×2.5 mm(长×宽×深)的矩形槽,其长度测量结果见表2。

表2 矩形槽长度测量结果 mm

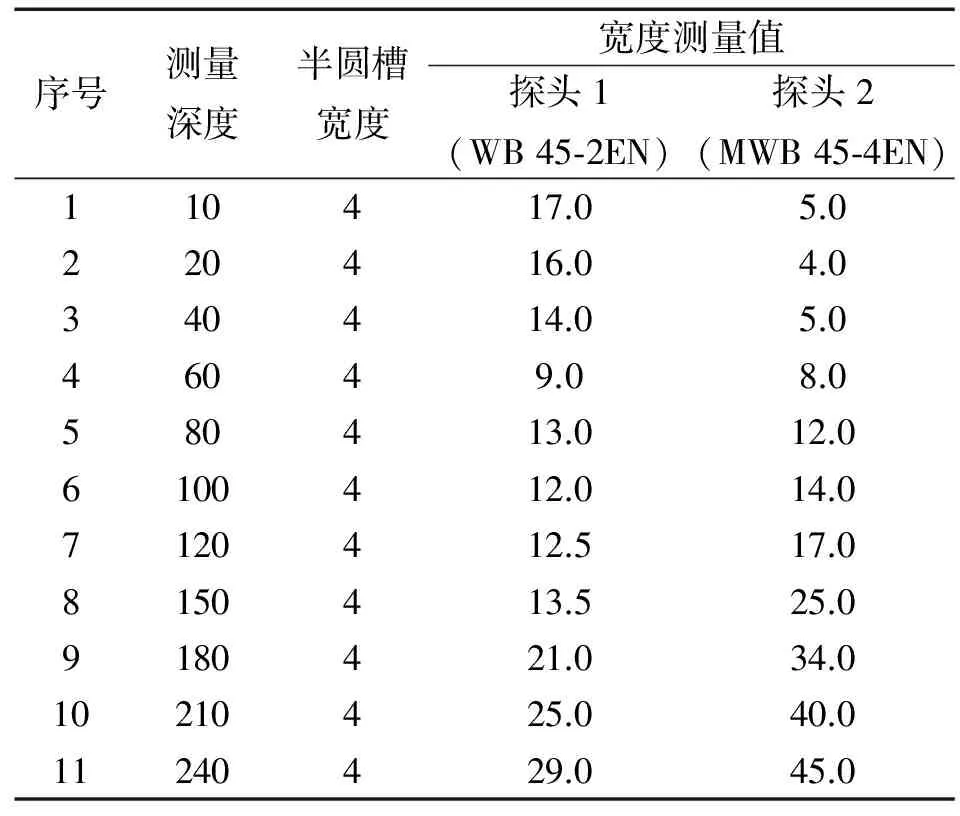

2.3 半圆槽宽度测量

试块RF-NDT-20,反射体为r=2 mm的半圆槽。测量其宽度时,声束垂直于槽的半圆弧面,左右平移探头,测量结果见表3。

3 结果与讨论

3.1 公式l=L×(R-H)/R中H的取值

从表1可见,-6 dB法测定长横孔长度时,不同的探头测量结果相近,与实际尺寸也很接近,误差不超过5 mm。

表3 半圆槽宽度测量结果 mm

从表2可见,采用-6 dB法测定矩形槽长度时,结果与对长横孔长度的测定结果相似,但误差更小。

从表3可见,采用-6 dB法测定半圆槽宽度时,不同的探头测量结果相差很大,与实际尺寸也相距甚远,声程越大,误差越大。

试验结果表明,-6 dB法测长在缺陷长度大于声束截面时,能较为准确地反映缺陷的实际长度。但实际缺陷与人工反射体还是有区别的,特别是由于缺陷的形状、性质、取向等因素的影响,误差会更大。至于缺陷长度小于声束截面时,测出的是-6 dB 声场宽度,其与探头频率、晶片尺寸等有关。

修正公式l=L×(R-H)/R中,H是取缺陷的实际深度还是指示深度,主要依据二次波检测到缺陷长度时,即二次波经过内表面反射后,声束的扩散情况来确定。

对缺陷长度大于声束截面的缺陷,二次波测长的情况如图3(a)所示,由于测长时是以声束轴线为测量基点的,而二次波的声束轴线经内表面反射后还是沿着径向方向传播的,所以用公式l=L×(R-H)/R修正时,H应取缺陷的实际深度,如仪器显示的指示深度为h,则H=2T-h。

图3 缺陷长度大于、小于声束截面时二次波-6 dB法测长示意

对缺陷长度小于声束截面的缺陷,二次波测长的情况如图3(b)所示,由于测长时是以-6 dB扩散角边缘线为测量基点的,而此边缘线经内表面反射后继续扩散,所以用公式l=L×(R-H)/R修正时,H应取仪器显示的指示深度,如为h,则H=h。

所以,对Ⅱ型焊接接头用修正公式l=L×(R-H)/R对缺陷的长度进行修正时,应视缺陷的大小对H取不同的值,即实际深度或指示深度。

3.2 超声检测中缺陷指示长度的修正

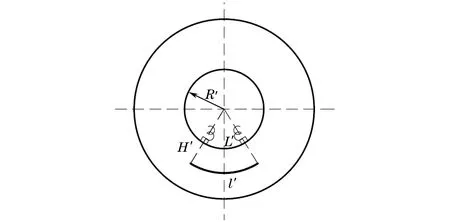

在NB/T 47013.3-2015标准中,仅对Ⅱ型焊接接头给出了缺陷实际指示长度的修正公式,但实际上需要考虑修正的情况有很多,典型的工件有圆柱面的工件,如筒形锻件、环形锻件、饼形锻件以及接管角焊缝等。对这些工件在外圆柱面检测时,沿周向测出的缺陷长度存在一定比例的放大;而在内圆柱面检测时,沿周向测出的缺陷长度与实际长度相比则有一定比例的缩小,如图4所示。

图4 内圆柱面测长示意

所以,在内圆柱面检测时,更需要对缺陷的指示长度进行修正,修正公式l′=L′×(R′+H′)/R′,如果不修正等于放松了要求。特别是对插入式和安放式角接接头在接管内壁用直探头或斜探头检测时,由于有的接管壁厚很厚,检测声程很长,修正量可达1∶1.8甚至更多。但值得注意的是,对于较小的缺陷,由于测出的不是缺陷长度而是-6 dB声束宽度,修正后相差更大,会出现过于严判的现象。

4 结语

对曲率表面的工件进行超声检测时,测出的缺陷尺寸有一定比例的放大或缩小。在外圆柱面沿周向测出的缺陷指示长度有一定比例的放大,在内圆柱面沿周向测出的缺陷指示长度有一定比例的缩小,精确评定时需要修正。如果说,本着从严的原则,对外圆柱面检测可以不进行修正的话,那么对内圆柱面检测则应进行修正,这样才能使产品符合标准的要求,保证产品的质量。

[1] 郑晖,林树青.超声检测[M].北京:中国劳动社会保障出版社,2007.

[2] 克劳特克洛默 J,克劳特克洛墨 H.超声检测技术[M].李靖,马羽宽,蔡清福,等,译.广州:广东科技出版社,1984.

Correction of Defect Indication Length in Ultrasonic Testing

XU Zun-yan, HUANG Qing-jun, WU Zheng-biao

(Shanghai Electric Nuclear Power Equipment Co., Ltd. , Shanghai Engineering Research for Nuclear Power Equipment Welding and Examination, Shanghai 201306,China)

The formula indicating the actual length of the defect in the ultrasonic detection of welded joint is given in NB/T 47013.3-2015 ultrasonic testing standards, but in fact, because the sound effect of the workpieces, the deviation between the actual length and value measurement of defect indication exists, and therefore precise timing evaluation needs to be revised. Ultrasonic testing for the workpiece surface curvature in the outer cylindrical correction within the cylindrical surface along the circumferential direction of the measured length of flaw indication was discussed. Conclusions might be drawn that in the strict term in order to make the products meet the requirements of the standard, if the external cylindrical surface detection can not be modified, then the inner cylindrical surface detection should be modified.

Ultrasonic testing; Indication; Length; Correction

2016-06-22

许遵言(1956-),男,教授级高级工程师,主要从事特种设备和民用核设备的无损检测。

许遵言,E-mail: 13917016086@163.com。

10.11973/wsjc201612006

TG115.28

A

1000-6656(2016)12-0025-03