改性硅微粉填料对铁硅铝磁粉心性能的影响

杨 磊,李文超,刘国忠,檀 杰,申星梅,郑翠红

(安徽工业大学a.材料科学与工程学院;b.冶金减排与资源综合利用教育部重点实验室,安徽马鞍山243002)

铁硅铝磁粉心是由铁硅铝粉末与绝缘介质混合压制烧结而成的一种软磁材料[1]。相比于传统的硅钢片和铁粉心,经过绝缘包覆、颗粒级配等处理的铁硅铝磁粉心拥有较高的饱和磁感应强度和低的涡流损耗,加之其突出的性价比使得近年来市场对铁硅铝磁粉心的需求日益增加[2-5]。但是随着电子器件向小型化、高效化、高频化、高功率方向发展,业界对磁性材料的要求也越来越高,如何进一步提高铁硅铝磁粉心的直流叠加特性和降低磁损耗是当前研究的热点[6-8]。

目前市场上大部分270026 型铁硅铝磁粉心抗饱和能力不强,且实际应用中机械强度低。通常在频率100 kHz,直流磁场100 Oe下其直流叠加特性在70%~80%之间,由于磁导率低、包覆层较厚和无机物添加量多,导致其抗折强度一般仅有10 kPa。国内外不少学者发现采用溶胶凝胶、化学沉积等方法[9-10],在磁粉表面均匀包覆一层纳米二氧化硅,形成核壳结构,可很好地改善磁粉芯抗饱和能力和直流叠加特性[11-13]。同时二氧化硅电阻率高,可大大降低磁粉心的涡流损耗,但二氧化硅硬度高、成型性差,采用溶胶凝胶、化学沉积等方法制备的磁粉心抗折强度不够,很难达到市场要求。因此,笔者以Zn(H2PO4)2·2H2O包覆的硅微粉为填料和黏结剂制备270026型铁硅铝磁粉心,以期在提高270026型铁硅铝磁粉心磁学性能的前提下,保证磁环具有良好的抗折强度。

1 实验

1.1 实验原料

实验原料为球磨破碎铁硅铝磁粉(来自马鞍山新康达磁业有限公司),磷酸,硅微粉(SiO2质量分数大于99.8%,磁粉中位直径D50为2.626 μm),磷酸二氢锌,脱膜粉(硬脂酸锌)。

1.2 实验过程

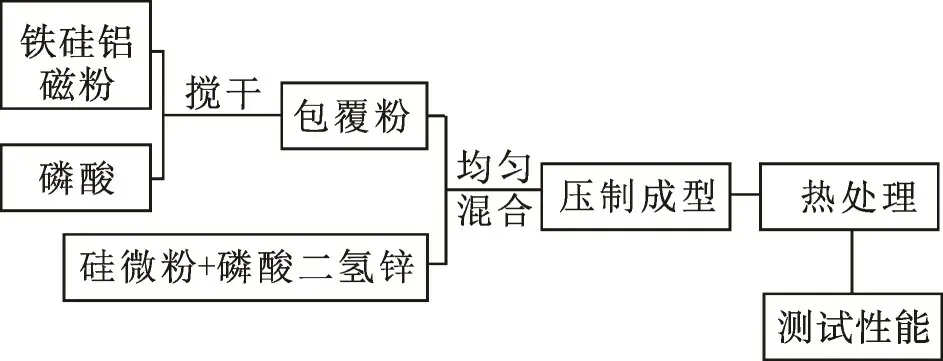

270026型铁硅铝磁粉心制备流程如图1。首先对铁硅铝磁粉进行磷化包覆,再向包覆的磁粉中添加经Zn(H2PO4)2·2H2O 处理的硅微粉,搅拌均匀后,在压强为2 000 MPa下压制成型得到坯体。坯体在氮气气氛下、680 ℃中热处理1 h,冷却后得到磁粉心样品。最后测试样品的磁学性能和抗折强度。

1.2.1 磁粉的处理

采用磷酸(质量分数2.0%(占铁硅铝磁粉))对铁硅铝(其中Si 的质量分数为9%,Al 的质量分数为6%,其余为Fe)磁粉进行包覆,在磁粉表面形成一层磷化膜。再采用Zn(H2PO4)2·2H2O对硅微粉进行预处理,使硅微粉表面均匀包覆一层Zn(H2PO4)2·2H2O,加入的Zn(H2PO4)2·2H2O质量分数分别为10%,15%,20%。将预处理的硅微粉与绝缘包覆的磁粉按质量比为3∶50混合。

1.2.2 磁粉心样品的制备

将处理的磁粉在2 000 MPa 下压制成高11.10 mm、内径14.80 mm、外径27.0 mm的圆环样品坯体,再将制得的坯体在680 ℃氮气气氛中热处理1 h,冷却后得到磁粉心样品。

1.2.3 磁粉心样品的性能测试

采用日本JSM-6490LV电子显微镜观察磁粉和磁粉心样品的形貌;采用Microtest6377分析仪测量样品频率在20~1 000 kHz时的电感L和Q,以及在直流磁场为1~200 Oe下的有效磁导率百分比,也称直流叠加百分比;采用SY8216B-H损耗测试仪测量磁粉心样品在磁通密度为100 mT、频率范围在50~100 kHz时的磁损耗;用YHT-9000B拉力测试仪测量磁粉心样品的抗折强度。根据式(1)计算有效磁导率µe。

图1 铁硅铝磁粉心的制备流程Fig.1 Preparation process of Fe-Si-Al magnetic powder core

式中:Le为有效磁路长度,根据高度、内径和外径计算Le=6.35×10-3m;μ0为真空磁导率,为4π×10-7H/m;N为线圈匝数,为30圈;Ae为有效横截面积,为6.54×10-5m2。

2 实验结果与分析

2.1 铁硅铝磁粉的包覆

图2 铁硅铝磁粉包覆前后的SEM照片Fig.2 SEM photos of Fe-Si-Al magnetic powder before and after coating

图3 磁粉心的SEM照片及对应的(EDS)元素面分布Fig.3 SEM photo of magnetic powder core and corresponding(EDS)element surface distribution

2.2 改性硅微粉对磁粉心磁学性能的影响

2.2.1 磁粉心的频率特性

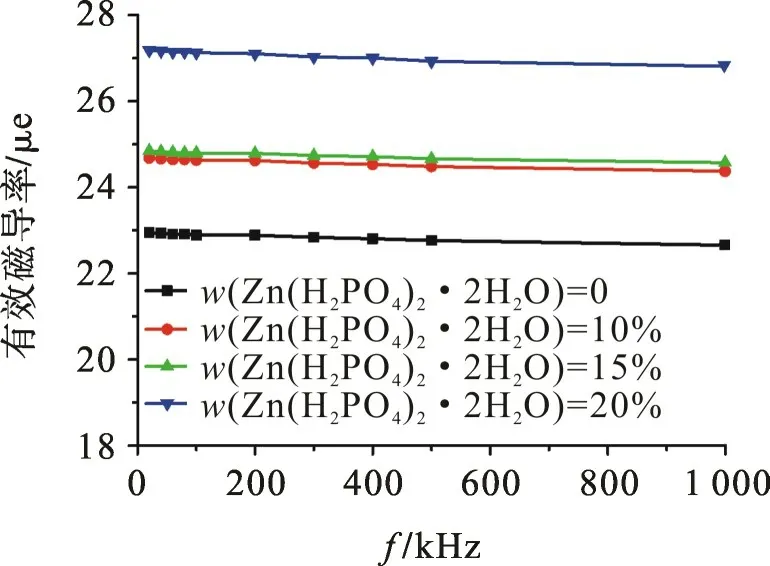

磁粉心的磁导率随频率f的变化关系如图4。从图4可知:4种磁粉心样品的磁导率µe在1~1 000 kHz范围内没有明显变化,说明4种磁粉心样品有较好的频率稳定性,同时说明Zn(H2PO4)2·2H2O2的硅微粉对磁粉心的频率没有明显影响;Zn(H2PO4)2·2H2O含量越高,磁粉心样品的有效磁导率越高。主要是因为硅微粉属于非铁磁性物质,具有较高的电阻率,作为填料可大大增加磁粉心内部的退磁场,从而很难被外磁场磁化[14];且随着Zn(H2PO4)2·2H2O处理量的增大,硅微粉加入量越低,相较而言磁粉心的磁导率会越高。

2.2.2 磁粉心的直流叠加特性

磁粉心在直流状态下工作除了要有良好的电磁特性外,还须具备良好的直流偏置特性,即随着叠加直流磁场强度的增大,其磁导率下降幅度变小。直流叠加特性是铁硅铝磁粉心的动态特性之一,是衡量铁硅铝磁粉心抗饱和特性的重要指标。通常用外加直流磁场变化后的有效磁导率与100 kHz下的有效磁导率百分比来表示[15]。图5为磁粉心直流叠加百分比随直流偏磁场的变化曲线。从图5 可知:磁粉心直流叠加百分比随直流磁场的增强而降低,当直流磁场为100 Oe 时,直流叠加百分比都大于80%,高于商用270026 型铁硅铝软磁磁粉芯;当增大到200 Oe时,4种磁粉心的直流叠加百分比均小于65%,且形成的是上凸曲线,说明随着直流磁场的增大,磁粉心的磁导率下降幅度变大;当直流磁场大于20 Oe,在相同直流磁场下,随Zn(H2PO4)2·2H2O处理量的增加,磁粉心的直流叠加百分比呈下降趋势,即直流偏置特性变差。主要是因为硅微粉提高了磁粉心的退磁场,导致磁粉心难以磁化,即提高了磁粉心的饱和磁化强度。因此随着Zn(H2PO4)2·2H2O 处理量的增大,硅微粉加入量降低,磁粉心更易被磁化饱和,直流偏置特性也就越差[16]。

2.2.3 磁粉心的品质因素

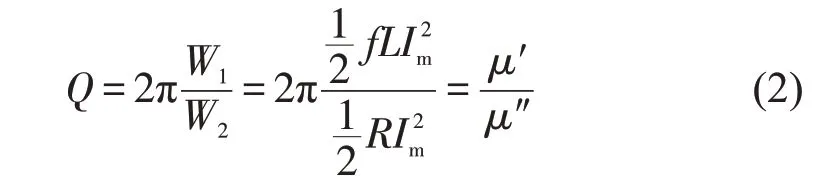

品质因素Q 是磁性材料在交变磁化时能量储存和能量损耗之比,是表征铁磁样品交变磁性的重要物理量。Q 值越高,表明铁磁样品储能性能越优异,其表达式为[17-18]

图4 频率对磁粉心磁导率的影响Fig.4 Effect of frequency on magnetic permeability of magnetic powder core

图5 磁粉心的直流叠加百分比随直流偏磁场的变化曲线Fig.5 Variation of cuvers DC superposition percentage of magnetic powder core with DC bias magnetic field

式中:W1为能量储存;W2为能量损耗;R为磁粉心电阻;Im为线圈中通过电流;μ′为复数磁导率实部;μ″为复数磁导率虚部。

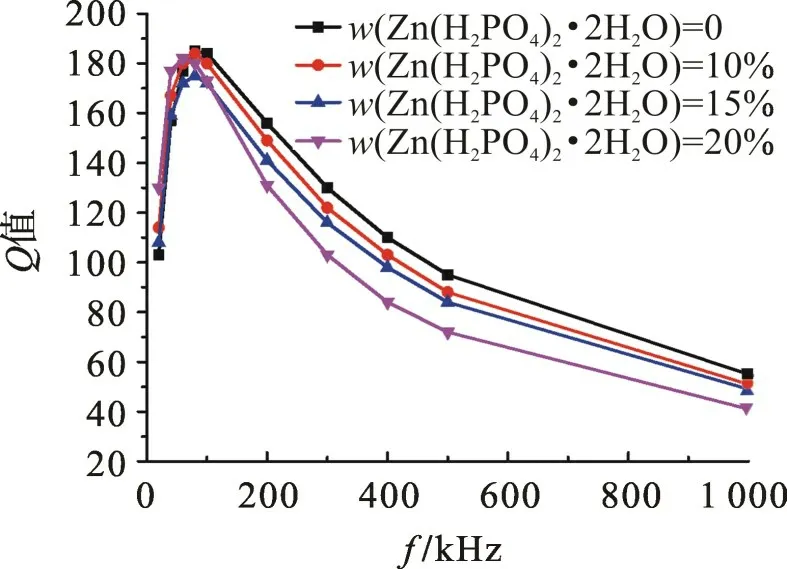

图6 为4 种磁粉心样品的Q 值随频率f 的变化曲线。从图6 可知:当频率在1~100 kHz 范围内时,4 种磁粉心的Q 值随频率的升高而升高,且都在接近100 kHz 时达到峰值;随着频率的进一步增加,Q值开始逐渐减小,当频率大于150 kHz时,相同频率下,随着Zn(H2PO4)2·2H2O 处理量的增加,Q 值降低。在高频下损耗随着频率急剧增加,Q 值开始逐渐减小,而硅微粉的电阻率较高,在磁粉心中具有很好的抗涡流作用。所以硅微粉含量越低,高频下磁粉心的Q值也就越低。

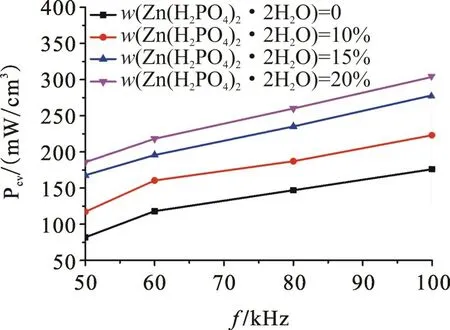

2.2.4 磁粉心的磁损耗

磁性材料在交变磁场中会产生能量损耗,被称为磁损耗。磁损耗主要包括三个方面:磁滞损耗Ph、涡流损耗Pe及剩余损耗Pr[19]。其中磁滞损耗Ph主要是因为磁性材料在磁化过程中由于畴壁的不可逆位移和不可逆转动引起的,在低频下占据着主导地位;涡流损耗Pe是指导体在交变磁场中内部产生的涡状感应电流使磁粉心发热造成的能量损耗,在高频下起主要作用;剩余损耗Pr主要来自于杂质原子的扩散弛豫和共振,一般在频率达到MHz时才会考虑。因此金属磁粉心通常只考虑磁滞损耗和涡流损耗,表达式如下[17]:

图6 频率f对磁粉心Q值的影响Fig.6 Effect of frequency f on Q value of magnetic powder core

式中:Pcv是磁粉心的总损耗;n和C为常数;B为磁通密度;r为材料电阻率。

图7 为磁粉心在磁通密度为100 mT 时的磁损耗值随频率f的变化曲线。从图7可知:频率在50~100 kHz 范围内,磁粉心的磁损耗随频率的升高而升高,这是因为磁滞损耗和涡流损耗分别与f2和f成正比;相同频率下随着Zn(H2PO4)2·2H2O处理量的增大,磁粉心磁损耗升高,这是因为当Zn(H2PO4)2·2H2O含量逐渐增加,硅微粉占比也就越少,磁粉芯电阻率r下降,涡流损耗也就随之上升。

2.3 改性硅微粉对磁粉心抗折强度的影响

磁粉心在扼流线圈、变压器、滤波器等元器件上应用时除了要具备优良的磁学性能外,还须拥有一定的机械强度。文中以抗折强度p 表示磁粉心的机械强度,表示如下

图7 频率对磁粉心磁损耗影响Fig.7 Effect of frequency on magnetic flux loss of magnetic powder core

式中:F为使磁环断裂的最大荷重;R1为磁环外径;R2为磁环内径;h为磁环高度。

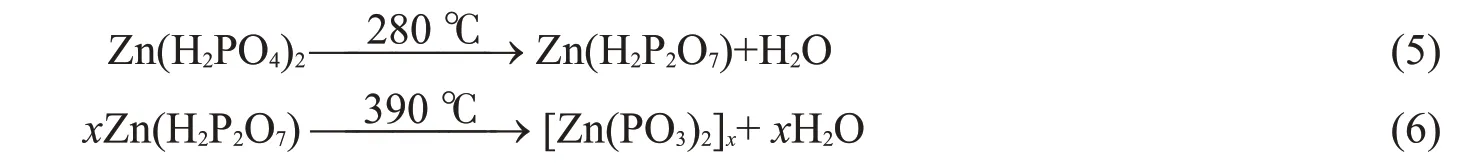

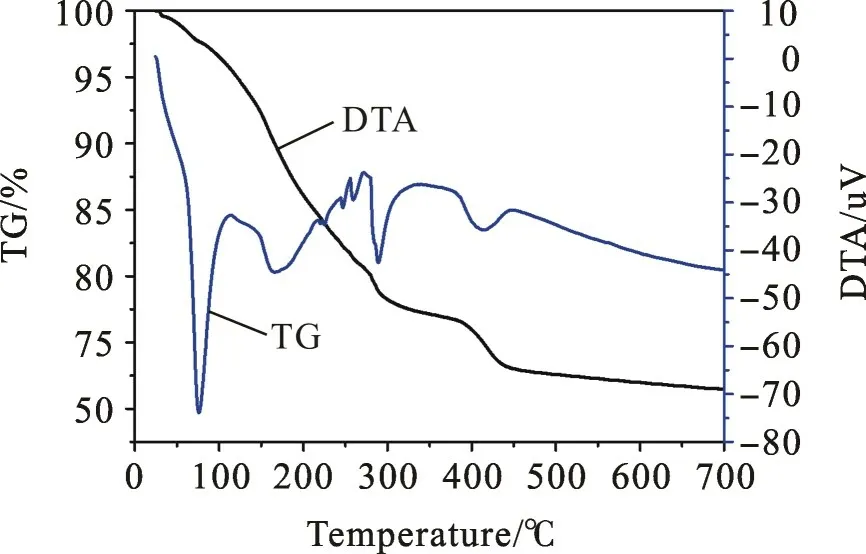

图8为4种磁粉心样品的抗折强度。从图8可看出:磁粉心的抗折强度随着Zn(H2PO4)2·2H2O含量的增大而增大,尤其当Zn(H2PO4)2·2H2O的质量分数达15%,抗折强度迅速上升至19.7 kPa,而商用270026型铁硅铝磁粉心抗折强度一般只有10 kPa。Zn(H2PO4)2·2H2O的差热-热重(DTA-TG)分析如图9。结合图9和文献[20]可知:Zn(H2PO4)2·2H2O在100 ℃以下出现的吸热峰为吸附水的脱附;在150~200 ℃之间出现的吸热峰并伴随着失重为(Zn(H2PO4)2·2H2O 结晶水的脱去;约280 ℃发生缩合,约390 ℃开始聚合反应形成大分子[Zn(PO3)2]x,大分子[Zn(PO3)2]x沉积在硅微粉表面,起到胶结粘附作用。其反应方程式如下:

图8 Zn(H2PO4)2处理量对磁粉心抗折强度的影响Fig.8 Effect of Zn(H2PO4)2 treatment on the bending strength of magnetic powder core

图9 磷酸二氢锌的差热-热重分析Fig.9 Differential thermal-thermogravimetric analysis of Zn(H2PO4)2

图10 为采用Zn(H2PO4)2·2H2O 硅微粉处理前后的磁粉心扫描电镜照片。从图10(a)可以看出:未经Zn(H2PO4)2·2H2O处理的硅微粉在磁粉心中松散,有明显的颗粒感;经Zn(H2PO4)2·2H2O处理的硅微粉主要分布在磁粉颗粒缝隙处,与磁粉很好地粘接在一起。

图10 填料为硅微粉的磁粉心断面扫描电镜照片Fig.10 SEM images of magnetic particle core with silicon micropowder as filler

3 结 论

采用Zn(H2PO4)2·2H2O 改性的硅微粉为填料制备270026 型铁硅铝磁粉心,制备的铁硅铝磁粉心不仅抗饱和能力强、损耗低,且抗折强度高,无需后续处理就可满足实际应用。

1)当Zn(H2PO4)2·2H2O的质量分数为15%时,在1~1 000 kHz频率范围内,制备的铁硅铝磁粉心磁导率约为24.8;当频率为100 kHz、外加直流磁场100 Oe时,磁粉心的直流叠加百分比接近85%;200 kHz下磁粉心的品质因素Q值达141;频率在50 kHz、磁通密度100 mT下磁粉心的的总磁损耗低于175 mW/cm3。

2)制备的铁硅铝磁粉抗折强度达到19.7 kPa,其磁学性能和抗折强度都优异于市场上的270026型铁硅铝磁粉心。