硅微粉对Al2O3-SiC-C质铁沟料的性能影响

古丽寨娜·哈布都拉,荣 巍,程本军

(1.中南大学能源科学与工程学院,长沙 410083;2.无锡市泰沪高温材料有限公司,无锡 214111)

硅微粉对Al2O3-SiC-C质铁沟料的性能影响

古丽寨娜·哈布都拉1,荣巍2,程本军1

(1.中南大学能源科学与工程学院,长沙410083;2.无锡市泰沪高温材料有限公司,无锡214111)

本文以棕刚玉、碳化硅粉、氧化铝微粉、纯铝酸钙水泥(Secar71)等原料制备了Al2O3-SiC-C(ASC)质铁沟浇注料,探讨了低硅微粉加入量(质量分数分别为0、0.5%、1%、1.5%)对铁沟浇注料性能的影响。研究结果表明:在110 ℃烘干24 h和在1450 ℃煅烧保温3 h后,随着硅微粉加入量的增加,铁沟料加水量逐渐减小,显气孔率呈现先减小后增大的趋势,体积密度的变化趋势与显气孔率的正好相反,常温抗折强度及耐压强度呈现逐渐增强的趋势, 加入1.5%硅微粉的试样线膨胀系数比1%试样的大。综合分析ASC铁沟浇注料在高炉使用过程中各方面的性能要求,在现有颗粒级配工艺下,低硅微粉较为合适的含量为1.0%。

Al2O3-SiC-C铁沟料; 硅微粉; 性能

1 引 言

高炉炼铁时铁水经出铁口流出,在铁沟流动过程中会对浇注料造成高温冲刷和化学侵蚀作用,造成了渣铁对出铁沟的侵蚀、冲刷和热震[1],这就要求铁沟浇注料具备足够的高温强度、良好的抗侵蚀性和抗热震性。目前,国内外大中型高炉铁沟大多采用Al2O3-SiC-C浇注料,该浇注料具有明显的优势,如强度高、耐冲刷、使用寿命较长等,但是,仍有一些不尽人意的地方,特别是中高温强度和使用寿命还有待进一步提高[2]。ASC浇注料常用的原料有棕刚玉、氧化铝微粉、碳化硅、碳质材料等,常用的结合剂有纯铝酸盐水泥、硅微粉[1-3]等。

硅微粉具有微米级粒径、无定形结构、活性高、价格适中等优点,加入浇注料中可以提高材料的流动性并促进浇注料的烧结[3],加入硅微粉的浇注料凝结后,硅微粉表面形成的硅醇基(-Si-OH),经干燥脱水驾桥,形成了硅氧烷网状结构,硅与氧之间的键,随着温度的上升而不发生断裂,强度会逐渐提高[4]。因此硅微粉是铁沟浇注料中一种非常重要的微粉材料。在含硅微粉的浇注料中,一般硅微粉的加入量为3%~5%[2-4],很多学者对该区间硅微粉加入量对浇注料各种性能影响的研究较多,但硅微粉加入过多,必然会引起材料高温性能的下降,因此,研究低硅微粉含量对铁沟浇注料常温及高温性能的影响不仅可摸清低硅微粉含量对高炉铁沟浇注料性能影响的规律,而且对浇注料高温性能的提高有较大的积极作用,对铁沟浇注料的应用具有一定的理论和指导意义。

2 实 验

2.1原料选择

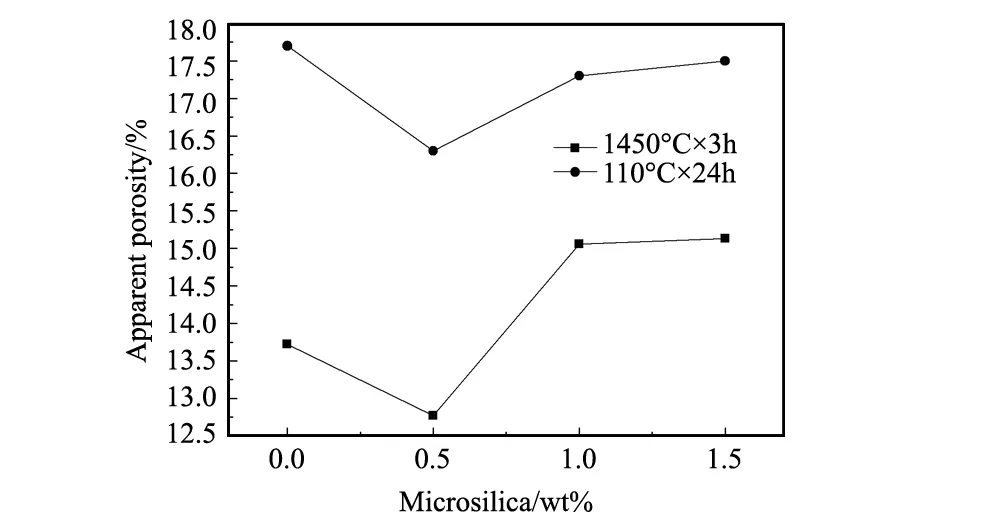

铁沟料以Al2O3-SiC-C为主要原料,并添加了部分添加剂来改善其施工、使用性能。本实验采用多种粒度的棕刚玉骨料、碳化硅、325目白刚玉、71法拉基水泥、硅微粉等原料,参考文献,棕刚玉配比为8~5 mm 20%、5~3 mm 20%、3~1 mm 20% 、1~0 mm 5%,碳化硅配比为1~0 mm 8%、325目7%。硅微粉的加入量分别按质量分数(w)0、0.5%、1%、1.5%进行改变。试样配比方案如下表1。

表1 试样配比

2.2试样制备

按照表1配料,将原料放入搅拌机中搅拌,在搅拌过程中逐渐加入适量水。搅拌均匀后,将物料浇入40 mm×40 mm×160 mm的三联模块内,在振动台上振动浇注成型,经 24 h自然养护后脱模,放入烘箱内经110 ℃烘干24 h,然后在1450 ℃温度中进行热处理,保温3 h烧成,随后取出冷却。冷却后,测定试样的线变化率、常温抗折强度、常温耐压强度、弹性模量、膨胀系数、显气孔率和体积密度。

2.3性能测试

试样的物理力学性能参照相关国家标准进行,其中线膨胀的测试是将样条加工成φ10 mm×50 mm的圆柱体放入高温膨胀仪中加热,以测量出的材料线膨胀随温度变化而变化的状况来表征。导热系数测试采用平板法,试样尺寸为230 mm×114 mm×64 mm。

3 结果与讨论

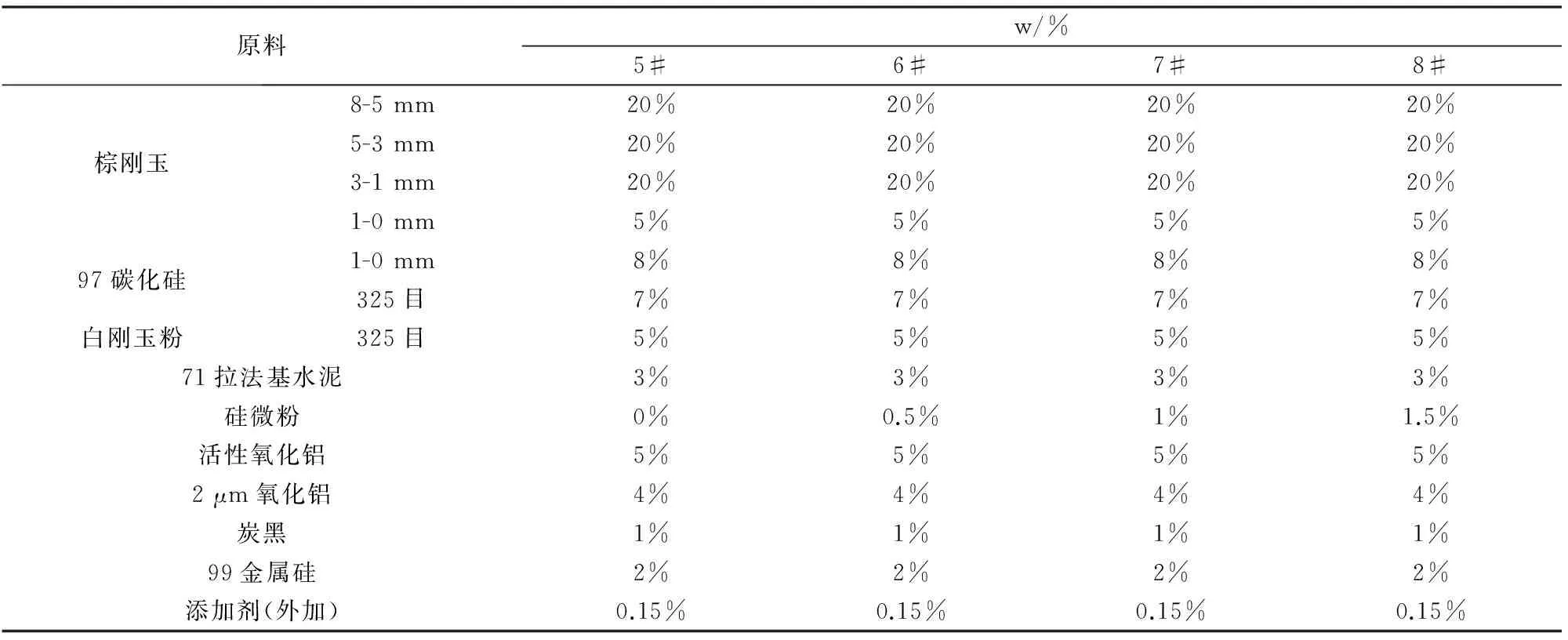

所用硅微粉为冶炼硅铁合金和工业硅时产生的SiO2和Si气体与空气中的氧气迅速氧化并冷凝而形成的一种超细硅质粉体材料,图1是其XRD图。

从图1可以看出,硅微粉为无定形结构,其表面活性很大,很容易与其他物质发生反应,通过硅微粉含量变化对Al2O3-SiC-C质铁沟料的性能影响,可从材料学角度分析硅微粉对ASC质铁沟料的影响机理和机制,并可根据实验结果分析和研究对目前生产用ASC质铁沟料进行优化改进。

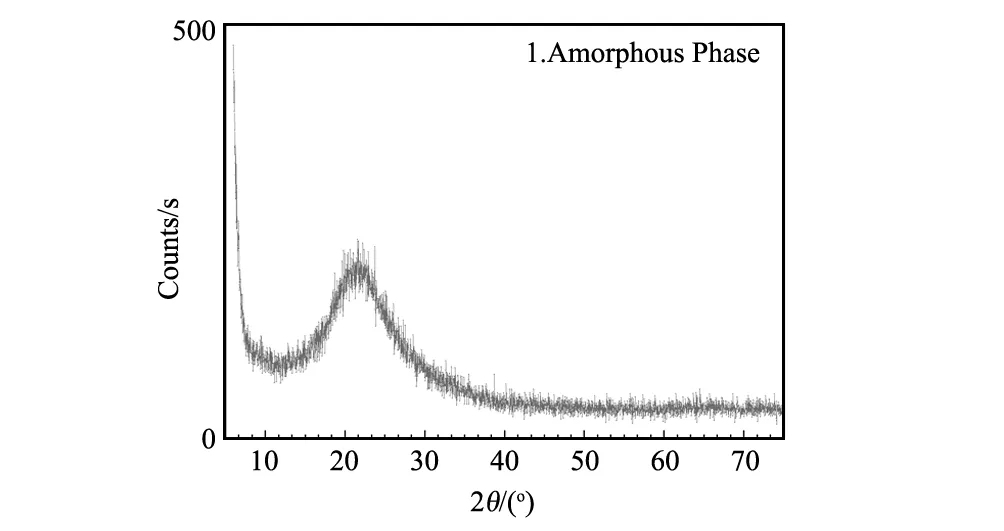

3.1硅微粉加入量对试样加水量的影响

由图2可知:随着硅微粉含量的不断增加,加水量逐渐减小。主要原因为硅微粉粒径小,很容易进入铁沟料的细粉的微小空隙中,同时,铁沟料结构内游离水释放出来,可充分发挥微粉的分散填充作用和游离水的润滑作用,使铁沟料的流动性达到最大[5]。

图1 硅微粉的XRDFig.1 XRD of microsilica

图2 硅微粉加入量对加水量的影响Fig.2 Water addition change with microsilica addition

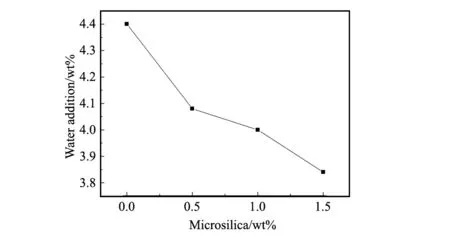

3.2硅微粉加入量对试样显气孔率和体积密度的影响

图3 硅微粉加入量对试样显气孔率的影响Fig.3 Relationship of apparent porosity of samplewith the addition of microsilica

图4 硅微粉加入量对试样体积密度的影响Fig.4 Relationship of bulk density ofsample with the addition of microsilica

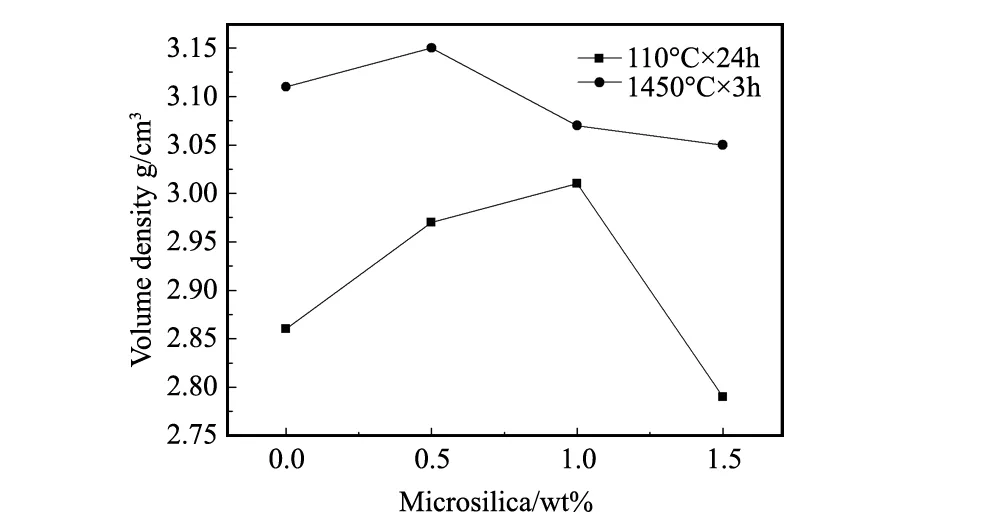

图3、图4表示出硅微粉加入量对显气孔率和体积密度的影响。从图3中可以看出: 经1450 ℃热处理后的显气孔率较大,110 ℃次之;随着硅微粉加入量的提高,试样的显气孔率经110 ℃烘干和1450 ℃热处理后先减小后逐渐增大;在硅微粉加入量为(w) 0.5% 时达到最小值,且随着加入量的进一步增加,经110 ℃烘干的显气孔率大幅增大,1450 ℃热处理后的变化的幅度不再明显,且没有超过最大值。材料的体积密度经1450 ℃热处理后的较大,110 ℃次之,变化规律基本与显气孔率的呈现相反的趋势。当加入硅微粉后,硅微粉粒径小,铁沟料基质孔隙可被硅微粉填充,因此,当试样中的水排除后,留下的孔隙也较少,从而可提高铁沟料的致密度,气孔率降低。也就是说,加入硅微粉能提高体积密度和降低显气孔率。但当硅微粉加入量过大,硅微粉在填充材料微小空隙后仍有富余时,对材料的致密性反而产生不利影响,因此才会在硅微粉加入量为(w)1.5%有体密减小,显气孔率增大的趋势。造成试样1450 ℃热处理后气孔率较大的主要原因为试样烘干后,由于水泥的存在造成内部残存大量的结构水,经 1450 ℃热处理后,这些结构水被排出,排出的同时会产生空隙,提高了材料的气孔率,所以显气孔率变大[6]。

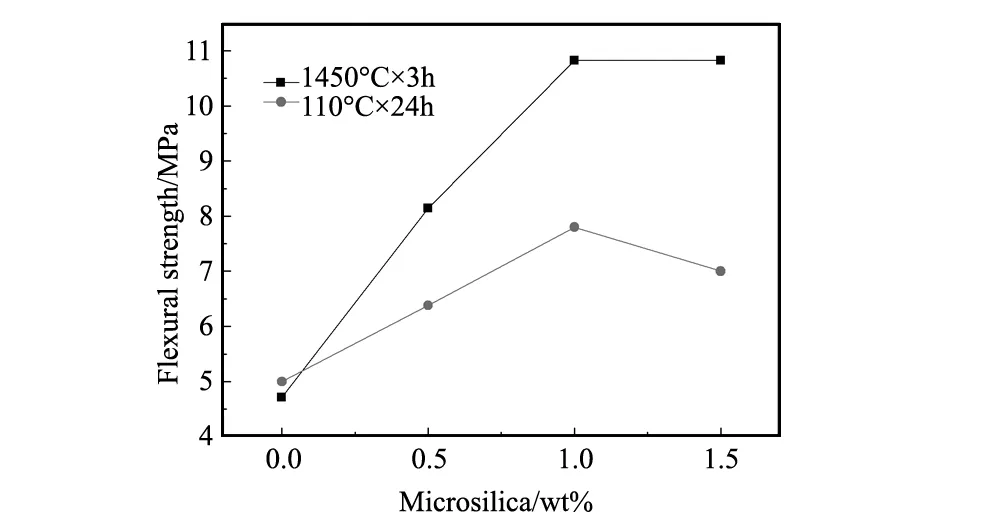

3.3硅微粉加入量对试样抗折和耐压强度的影响

图5、图6表示试样在烘干后和煅烧后的抗折强度及抗压强度。可以看出,经110 ℃×24 h/1450 ℃×3 h热处理后,加入硅微粉的试样,其常温耐压强度和抗折强度比没有加入硅微粉的试样高,且经1450 ℃热处理后的强度高于110 ℃烘干后,可见硅微粉的加入明显改善浇注料的常温性能。图5中试样的抗折强度呈现先增大后减小的趋势,硅微粉加入量为(w)1%时抗折强度最大。图6显示试样的耐压强度在110 ℃ 热处理后呈现先增大后减小趋势,硅微粉加入量为(w)1%时为最大值。主要原因是因为,加入硅微粉后,微粉颗粒表面水化后形成的硅胶脱水后聚合而成牢固的微粉网状链结构[7],就是我们所说的常温强度。由于硅微粉的颗粒细小、表面自由能大、活性大,当加热温度达到1450 ℃时,微粉颗粒反应形成的网状结构能使浇注料具有很高的烧后强度[8],从图7可以看出。

图5 硅微粉加入量对试样抗折强度的影响Fig.5 Effect of microsilica addition on flexural strength

图6 硅微粉加入量对试样耐压强度的影响Fig.6 Effect of microsilica addition on compressive strength

图7 8#试样的SEM Fig.7 SEM of 8# sample

在1450 ℃ 热处理后,材料中的 硅微粉与Al2O3和CaO反应生成大量的玻璃相,材料的结合方式为陶瓷结合,根据有关文献[9],其结合强度要大于水合结合产生的强度。但当玻璃相过多时会造成材料的过烧,使结合强度下降,硅微粉加入量过大,硅微粉在填充材料微小空隙后仍有富余时,对材料的致密性反而产生不利影响,这是导致硅微粉加入质量分数为(w)1.5% 1450 ℃×3 h热处理试样常温抗折强度和耐压强度又开始下降的主要原因。

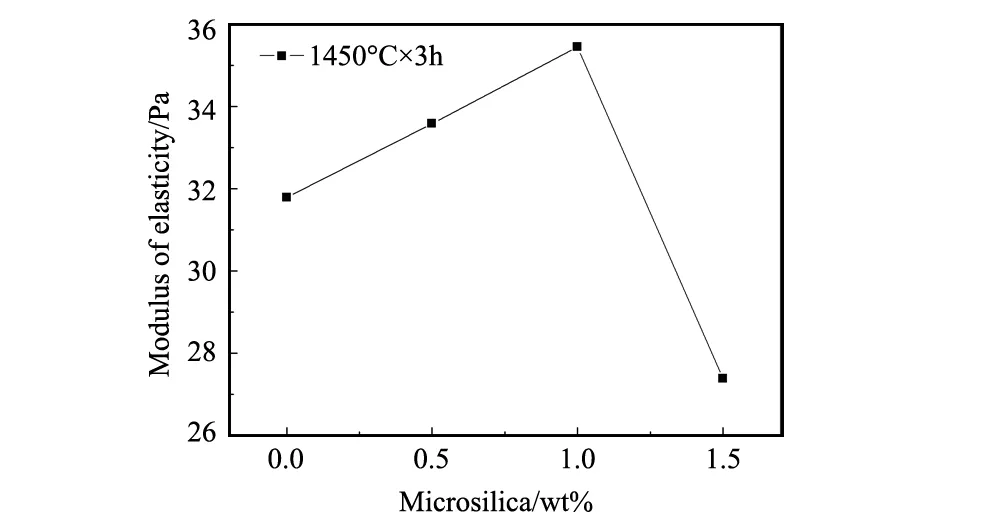

3.4硅微粉加入量对试样弹性模量的影响

图8从弹性模量的角度分析试样,经1450 ℃×3 h 热处理后,硅微粉加入量逐渐增加时,弹性模量也逐渐增大,硅微粉加入量为(w)1.0%时ASC铁沟料的弹性模量最高,随后直线下降,加入量为(w)1.5%试样弹性模量最低。主要因为,硅微粉含量不同,热处理后试样的弹性模量的大小也不同。随着硅微粉加入量的增加,ASC铁沟料体积密度和抗折强度增大,材料膨胀,硅微粉加入量为(w)1.0%时ASC铁沟料抗折强度最大,原子间距最大,所以其弹性模量最高,当硅微粉加入质量分数为(w)1.5%时,硅微粉加入量过大,玻璃相过多时会造成材料的过烧,使结合强度和致密性下降,这是导致试样弹性模量减小的原因[10]。

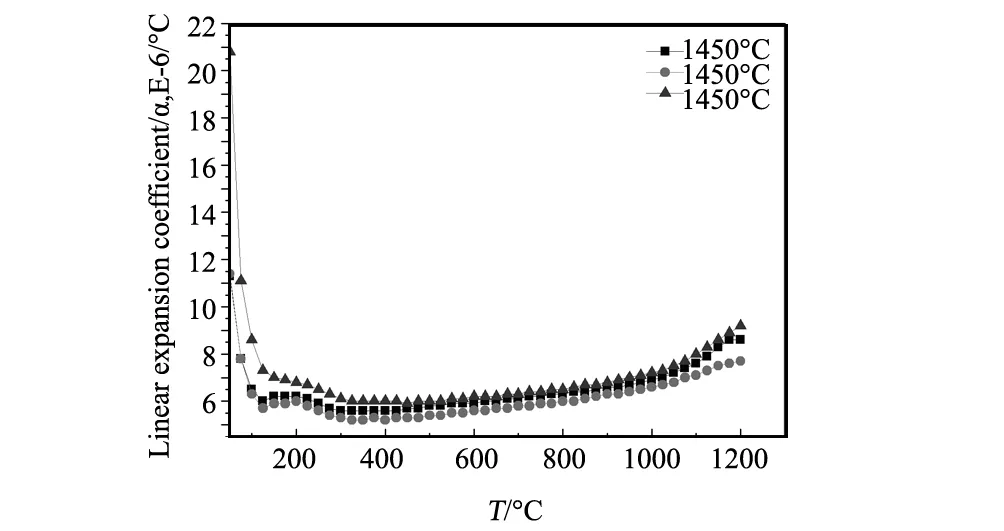

3.5硅微粉加入量对试样膨胀系数的影响

图9为ASC铁沟料试样线膨胀系数随硅微粉含量的变化。从图9可以看出,1450 ℃热处理后,2#3#4#试样随温度升高均呈现先降低后增加趋势,2#试样在325~400 ℃之间线膨胀达到最小,随后缓慢增加,3#试样在1450 ℃附近线膨胀系数达到最小,随后慢慢增加。4#试样在300~425 ℃附近线膨胀达到最小,随后缓慢增加。线膨胀系数降低的主要原因可能是因为,低熔点相的过度生成所致[11]。由图可知,加入(w)0.5%和(w)1%硅微粉的试样线膨胀系数比(w)1.5%硅微粉的试样线膨胀系数要小,试样线膨胀系数越小,则受到热冲击时材料尺寸变化较小,产生热应力小且不易剥落。

图8 硅微粉加入量对试样弹性模量的影响Fig.8 Effect of microsilica addition on elastic modulus

图9 硅微粉加入量对试样膨胀系数的影响Fig.9 Effect of microsilica addition onlinear expansion coefficient

4 结 论

(1) 经过110 ℃烘干及1450 ℃热处理后,随着硅微粉含量的增加,试样体积密度基本呈现先增大后减小趋势,显气孔率基本呈现先减小后增大趋势;

(2) 经过110 ℃烘干及1450 ℃热处理后,随着硅微粉含量的增加,试样耐压、抗折强度呈先增大后降低。高温时大量烧结相的生成导致1450 ℃热处理的Al2O3-SiC-C质铁沟浇注料试样强度比110 ℃烘干后的提高很多;

(3) 综合Al2O3-SiC-C质铁沟浇注料在高炉的使用过程中各方面的性能要求,硅微粉的加入量应控制在一定范围内,加入量过少不能充分发挥硅微粉的作用,加入量过多可使浇注料体积密度降低,气孔率增加,抗折强度降低,当硅微粉加入量(w)为1.0%,试样具有最佳的综合性能。

[1] 李晓明.微粉与新型耐火材料[M].北京:冶金工业出版社,2004:21-48.

[2] 黄文胜,尹洪峰,郁书中.结合剂对 Al2O3-SiC-C 质铁沟浇注料性能的影响[J].武汉科技大学学报,2009,32(3):275-278.

[3] 程本军,张萍,李鹏飞,等.硅微粉对铝镁浇注料的性能影响[J].硅酸盐通报,2015,34(7):2064-2065.

[4] 江泓.Al2O3-SiC-C出铁沟浇注料抗氧化性能提高的新进展[J].江苏陶瓷,2005,38(6):7.

[5] 石会营,王战民,曹喜营,等.硅微粉加入量对水合氧化铝结合Al2O3-SiC-C质浇注料性能的影响[C]//2007年全国不定型耐火材料学术会议.包头,2007.

[6] 纪国富.热分析在耐火浇注料中的应用[J].耐火材料,2005,(05):303-304.

[7] Ghosh S,Majumdar R,Sinhamahapatra B K.Microstructures of refractory castables prepared with sol-gel additives[J].CeramicsInernational, 2003,29(6):671-677.

[8] Xu G T,Zhang H L,Chen H S.Application of sol self-clean bonded Al2O3-SiC-C castablefor iron runner[J].China’sRefractories, 2006,15(3):10-12.

[9] 栾舰,孙加林,曲殿利. 硅微粉对 Al2O3-SiC-C质铁沟浇注料性能的影响[J]. 耐火材料,2004,38(3):215-216.

[10] Luz A P,Huger M,Pandolfelli V C. Hot elastic modulus of Al2O3-SiC-SiO2-C castables[J].CeramicsInternational,2011,37(7):2335-2345.

[11] 贾全利,叶方保,钟香崇.SiO2微粉加入量对刚玉质超低水泥浇注料高温性能的影响[J].耐火材料,2005,39(2):104-106.

Effect of Microsilica on the Properties of Al2O3-SiC-C Castables for Iron Trough

GULIZHAINA·Habudula1,RONGWei2,CHENGBen-jun1

(1.School of Energy Science and Engineering,Central-south University,Changsha 410083,China;2.Taihu High Temperature Materials Co.Ltd.,Wuxi 214111,China)

Al2O3-SiC-C castable for iron trough were prepared by using brown corundum, silicon carbide powder, aluminium oxide micropowder, and calcium aluminate cement(Secar71). The influence of microsilica addition (Mass fractions were 0,0.5%,1%,1.5%) on properties of the castable were investigated. The results show that the Iron Trough’s water addition decreases gradually with the increase of microsilica addition. After drying at 110 ℃ for 24 h and firing at 1450 ℃ for 3 h, Al2O3-SiC-C castable samples’ apparent porosity decreases at first and then increases afterwards, but the samples’ bulk density changes reversely comparing with that of apparent porosity. The samples’ flexural strength and compressive strength show a trend of gradual enhancement and the linear expansion coefficient of the ASC castable sample with 1.5% microsilica is larger than that with 1% microsilica.Comprehensive analysis, according to the performance requirements of ASC castables for iron trough used in blast furnace process, the optimum microsilica content is 1.0%.

Al2O3-SiC-C castables for iron trough;microsilica;property

古丽寨娜·哈布都拉(1988-),女,硕士研究生.主要从事高炉铁沟浇注料的应用及仿真方面的研究.

程本军,高级工程师.

TQ173

A

1001-1625(2016)06-1795-05