非等厚不锈钢电阻点焊工艺

李雪飞,陈志凯,刘 超,陈雪莹,杨海鑫,汤云鹏,淡 婷

(首都航天机械公司,北京100076)

非等厚不锈钢电阻点焊工艺

李雪飞,陈志凯,刘超,陈雪莹,杨海鑫,汤云鹏,淡婷

(首都航天机械公司,北京100076)

研究了非等厚不锈钢电阻点焊工艺,分析点焊接头质量、显微组织特征以及显微硬度分布规律。结果表明,采用硬规范形成的焊点外观质量合格、撕裂性能良好。显微组织分析表明,点焊熔核被晶粒细小的塑形环包围,熔核组织主要由发达的柱状晶和胞状晶组成。显微硬度测定表明,熔核区域的维氏硬度值基本一致,但与两侧母材存在一定的差异。

非等厚;点焊接头;显微组织;显微硬度

0 前言

不锈钢具有良好的耐蚀性、高温性能、高强度和焊接性能,广泛应用于宇航、汽车、机械、仪器仪表和能源等领域[1]。非等厚度不锈钢材料的焊接在航天发动机燃烧室、阀门组件等航天产品结构中经常出现,薄件材料厚度0.1~1.0 mm。航天产品苛刻的使用条件对焊接质量提出了很高的要求,如发动机阀门上的薄件零件作为弹性敏感元件,必须保证灵敏、可靠、准确,所以对焊接质量有着特殊的要求:薄件焊接变形小、焊缝无氧化、接头组织性能良好等。对于较薄不锈钢板材,由于熔焊加热时间长、热输入较大,所以焊接时容易造成被焊材料变形量较大,而且接头中的组织结晶时间长,易产生粗大晶粒,且热影响区宽度大,导致焊接接头组织及力学性能恶化,焊接质量难以保证[2]。电阻点焊具有焊接时间短(ms级)、热影响区窄、焊接变形和残余应力小等优点,在较薄材料焊接方面电阻点焊相比熔焊具有明显的优势。对于非等厚材料点焊工艺,在加热过程中两焊件析热和散热均不相等,熔核向厚件一侧偏移,使其在薄件中焊透率小于规定数值,使焊点承载能力降低。因此,非等厚不锈钢点焊工艺有待进行深入的研究。

本研究针对非等厚不锈钢材料点焊工艺存在的难点,选用适用于非等厚材料点焊的球形电极,获得了大厚度比的非等厚不锈钢材料的点焊工艺参数,对点焊接头显微组织特征及性能进行了分析。

1 实验方法

厚件选用1Cr18Ni9Ti奥氏体不锈钢材料,厚度10mm;薄件选用1Cr18Ni9奥氏体不锈钢带材料,厚度0.4 mm,两件待焊件厚度比为25∶1。点焊接头形式按实际产品进行设计,每件试件上点焊5点均布,如图1所示。为了避免在焊接过程中产生缺陷,焊前对待焊材料表面进行酸洗处理和丙酮清洗。

图1 点焊接头形式Fig.1Spot welding joint form

采用硬规范(大焊接电流、短焊接时间)可以纠正熔核偏移现象,其原理为采用硬规范时电流场的分布能更好地反映边缘效应对贴合面集中加热的效果,并且由于焊接时间短使热损失下降,散热的影响相对减小,均有利于纠正熔核偏移现象。采用的硬规范工艺参数如表1所示。

表1 点焊工艺参数Tab.1Spot welding process parameters

另外,鉴于焊点压痕不允许过深、熔核易偏移等因素,薄件侧采用小直径球形电极以增大电流密度减小热损失,电极端面呈球形能够保证形成平滑浅薄的压痕,厚件侧采用大直径平台电极并通水循环冷却以增强散热。上、下电极直径的不同使温度场分布趋于合理,减小了熔核的偏移,可形成良好的点焊接头,上、下电极形式如图2所示。

图2 点焊上、下电极结构Fig.2Spot weld the upper and lower electrode structure

2 实验结果及分析

2.1外观质量

采用球形电极、硬规范点焊的焊点外观形貌如图3所示,可以看出焊点轮廓圆润,没有焊点表面飞溅、焊点氧化等缺陷。采用球形电极形成了平滑过渡的压痕,经测量五个焊点的最深印痕深度分别为0.080 mm、0.065 mm、0.060 mm、0.080 mm和0.077mm,其印痕深度均匀且小于薄件厚度的30%(0.12 mm),满足中国航天工业总公司航天工业行业标准QJ1289-1995《结构钢、不锈钢电阻点、缝焊技术条件》要求。

图3 焊点外观形貌Fig.3Solder joint appearance

将点焊接头进行撕裂试验,接头都从薄件母材撕裂成洞,内部无飞溅现象,焊点残留核心饱满且直径大于焊点直径的90%,可见点焊接头撕裂强度优于母材,接头撕裂后形貌如图4所示。

图4 焊点残留核心形貌Fig.4Solder residue core morphology

3.2显微组织分析

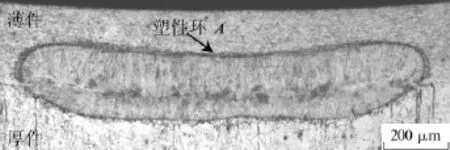

在低倍显微镜下可看出焊点熔核呈船状,被焊金属界面融合在一起形成完整的熔核,内部无裂纹、气孔等缺陷,其宏观形貌如图5所示。由于点焊采用电极为球形,造成电流密度集中、中间受压力最大,熔核形貌呈现出中心下凹、两端翘起现象,被焊金属界面已完全融合在一起。经测得,熔核中心相对界面向厚件一侧偏移约39 μm,偏移量12%。可见,通过采用硬规范点焊工艺及球形电极形式可获得熔核偏移量较小的点焊接头。

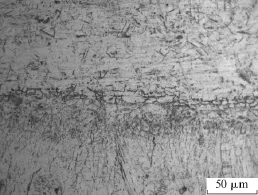

在熔核周围与母材之间存在一层连续的区域,即塑性环,如图5中A区所示。塑性环的形成机理为:点焊通电加热过程中,处于熔核外围的高温固态金属包围着液态熔核,在电极压力作用下这些高温固态金属产生塑性变形和强烈的再结晶,因而形成细小的再结晶组织(如图6所示),塑性环始终处于产生、扩展,部分转化为液态熔核这一动态变化过程,即先于熔核形成且始终伴随熔核一起长大,它的存在可预防周围气体的侵入并保证熔核液态金属不至于沿板缝被挤出(喷溅)[3]。

图5 点焊熔核形貌Fig.5Nugget morphology

图6 塑性环A区放大图Fig.6Plastic ring A area enlargement

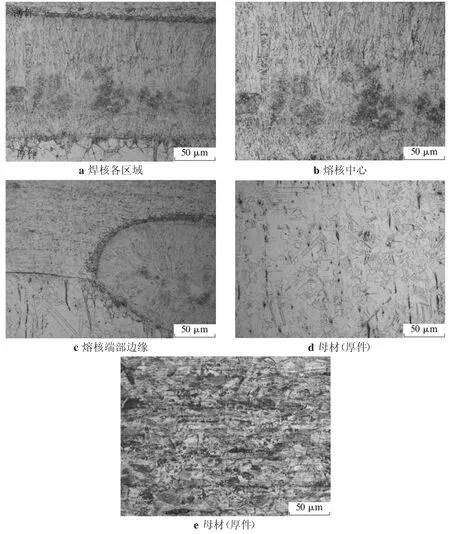

点焊接头各区域及两侧母材的显微组织如图7所示。从图7a中可以看出:(1)接头熔核组织主要由发达的柱状晶和少量的胞状晶组成,发达的柱状晶从熔核四周一直生长到贴合面与胞状晶区域相接触,生长方向与塑性环垂直,熔核组织相对两侧母材晶粒细小;(2)薄件侧的柱状晶相对厚板侧生长方向明显,且薄件侧柱状晶区域较宽,即胞状晶形成位置偏向厚件侧;(3)熔核两端部的塑性环区域相对熔核顶部和底部较宽,且塑形环组织晶粒较熔核区域细小;(4)厚件母材由等轴奥氏体晶粒组成,薄件母材由沿轧制方向拉长的晶粒组成。

形成上述特征熔核组织的机理可以解释为:熔核凝固形态主要取决于液相金属的温度梯度、晶体的生长速度和合金中溶质的浓度[4]。形核过程中,在母材和电极的冷却作用下,塑性环附近区域具有很大的温度梯度,焊缝液态金属在塑性环处形核长大,并沿与最大冷却散热相反的方向快速生长,此时组织为柱状晶。随着柱状晶的生长、热量的传递、结晶潜热的析出,熔核中液态金属的温度梯度显著变缓,使结晶前沿成分过冷显著增加,则剩余液态金属的结晶将演变为胞状晶。

塑性环宽度存在差异主要原因:电极预压阶段,与球形电极直接接触的薄件母材产生塑形变形,电极通电后随着温度升高、熔核长大,温度达到了塑形变形区域的再结晶温度之上,熔核内部储存的塑性变形功促进了再结晶形核,形成了细化的晶粒。熔核端部边缘的塑性变形程度较大且温度梯度相对较小,因此再结晶程度充分且再结晶区域较宽。

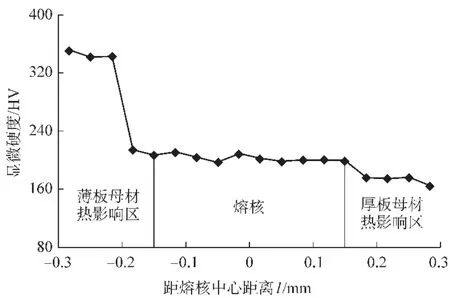

3.3显微硬度分析

对点焊接头各区域进行显微硬度测定,测定方法为在熔核中心沿着垂直于贴合面方向等距离的取若干个点,点焊接头各区域显微硬度分布规律如图8所示。由图8可知,熔核及薄件热影响区维氏硬度值相对薄件母材大幅度降低。这是因为熔核受电阻热熔化后重新凝固结晶,结晶过程中经冷作硬化状态的母材畸变能和内应力得以释放而得到软化,故硬度值降低较多。而靠近熔核的薄件热影响区硬度值较低是因为热影响区在焊接过程中热量来不及扩散造成局部温度过高,晶粒粗大,故硬度值较低。另外,从图8中还可看出,熔核区域维氏硬度值相对厚件母材及热影响区略高,这是因为经过电阻热循环过程所形成的熔核组织晶粒相对厚件母材及热影响区较细化。

4 结论

(1)采用球形电极、硬规范进行厚度比为25∶1的非等厚不锈钢的点焊,可获得熔核偏移量较小的点焊接头,熔核偏移量仅为12%,且形成的焊点外观质量、撕裂强度性能良好。

(2)非等厚不锈钢点焊熔核呈船状,接头由熔核区、塑性环和热影响区组成,熔核组织主要由发达的柱状晶和少量的细小胞状晶组成,塑性环受热-力耦合作用形成了细小的再结晶组织。

图7 点焊接头各区域显微组织Fig.7Spot welding joint microstructure of each region

图8 点焊接头各区域显微硬度分布规律Fig.8Spot welding joints microhardness distribution

(3)熔核及薄件热影响区维氏硬度值相对薄件母材大幅度降低,而相对厚件母材及其热影响区略高。

[1]徐峰.不锈钢薄板储能焊点焊接头的显微组织与力学性能[J].机械工程材料,2010(6):64-66.

[2]中国机械工程学会焊接学会.焊接手册第2卷[M].北京:机械工业出版社,2001:391.

[3]赵熹华.压力焊[M].北京:机械工业出版社,1989:34.

[4]吕得林,李砚珠.焊接金相分析[M].北京:机械工业出版社,1987.

Study on the technology of resistance spot welding of non thick stainless steel

LI Xuefei,CHEN Zhikai,LIU Chao,CHEN Xueying,YANG Haixin,TANG Yunpeng,DAN Ting

(Capital Aerospace Machinery Company,Beijing 100076,China)

In this paper,the technology of resistance spot welding of non thick stainless steel was studied.Spot welding joint quality,microstructure and microhardness distribution characteristics were analyzed.The results showed that,the quality and tear strength of solder joint formed by hardware specifications were well.Microstructure analysis showed that the nugget was surrounded by plastic ring with fine crystal grain,the nugget organization was mainly composed of developed columnar crystal and cellular crystal. Microhardness test showed that,vivtorinox hardness value in nugget area was consistent,but there were some differences from the parent material.

non-thick;spot welding joints;microstructure;microhardness

TG453+.9

A

1001-2303(2016)02-0026-04

10.7512/j.issn.1001-2303.2016.02.05

2015-01-04

李雪飞(1984—),男,河北邯郸人,硕士,工程师,主要从事航天氢氧发动机装配焊接工艺研究。