AP1000主管道坡口加工质量控制

孙学峰,李 岚

(国核工程有限公司海阳项目,山东海阳265116)

AP1000主管道坡口加工质量控制

孙学峰,李岚

(国核工程有限公司海阳项目,山东海阳265116)

以AP1000反应堆冷却剂系统主管道作为唯一没有引进外方技术的AP1000核岛关键设备,由国产化整体锻造加弯制而成。由于制造难度大且无经验可借鉴,依托项目主管道产品弯制完成后出现了不同程度的不符合项,给设备交货、安装和项目进展造成了很大困难。在两个依托项目中,海阳项目主管道制造成型情况更差,尤其是冷段壁厚与内径偏差更多,使坡口加工的难度更大。以海阳核电站为例,着重对主管道安装中坡口加工阶段的质量控制进行研究,包括质量控制目标、方法、质量风险分析等,为后续项目主管道坡口加工的质量管理提供一定的借鉴和参考。

主管道;坡口加工;质量管理;AP1000

0 前言

AP1000反应堆冷却剂系统主管道(以下简称主管道)材质为SA-376 TP-316LN不锈钢,为反应堆压力容器(Reactor Pressure Vessel以下简称RPV)、蒸汽发生器(Steam Generator以下简称SG)和反应堆冷却剂泵(Reactor Cooling Pump以下简称RCP)提供了一条封闭回路和压力边界,是压水堆核电站关键的核安全Ⅰ级设备[1]。

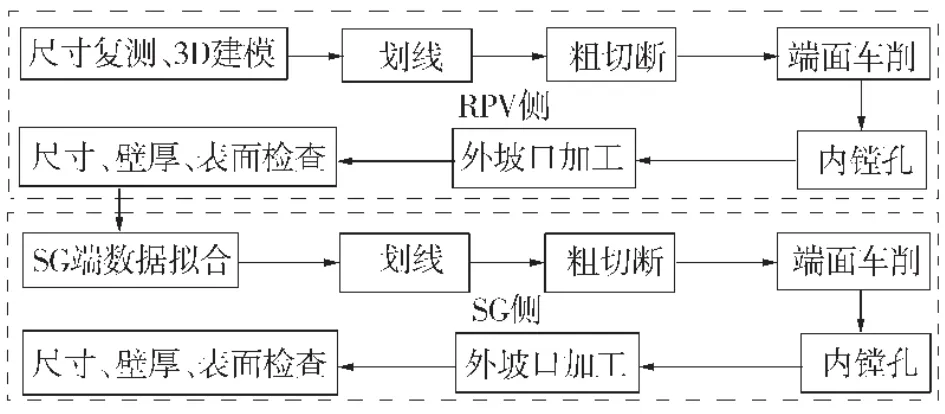

主管道分为A、B两个环路,每个环路含有1根热段(从RCP出口到RPV接管入口的管段)及2根冷段(从RPV接管出口到SG接管入口的管段),共计6根管段,现场到货主管道端口皆为平口,故需要现场加工12个坡口,从时间上可以分为RPV侧坡口加工和SG侧坡口加工两个阶段,具体施工流程如图1所示。

图1 AP1000主管道坡口加工流程

1 质量控制目标

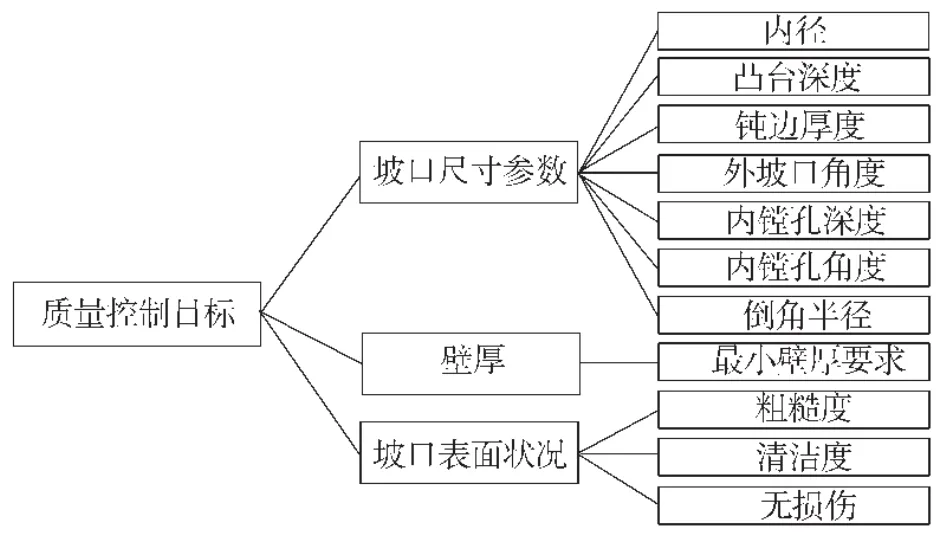

主管道坡口加工质量控制的目标是使加工出的坡口满足设计与后续施工的要求,从而确保主管道在安装完成后能满足核电站正常、安全运行的需求。从设计需求的角度可以将此最终目标分解成若干个具体目标,便于在坡口加工过程中进行控制,如图2所示。

图2 主管道质量控制目标分解

1.1坡口尺寸参数

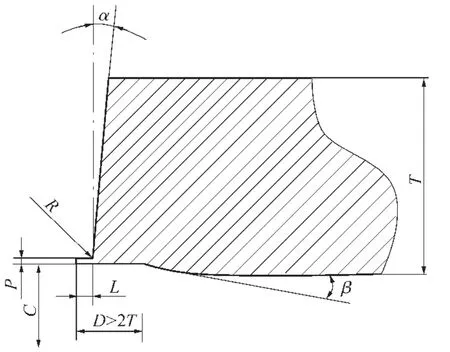

坡口加工的首要目标是坡口各项尺寸参数能够满足图纸和设计文件的需求。主管道坡口形式如图3所示:根据此坡口形式图,在坡口加工完成后需要控制的尺寸参数有7个,分别是坡口处内径C、凸台深度L、钝边厚度P、外坡口角度α、内镗孔深度D、内镗孔角度β、倒角半径R。

图3 主管道坡口加工控制目标示意

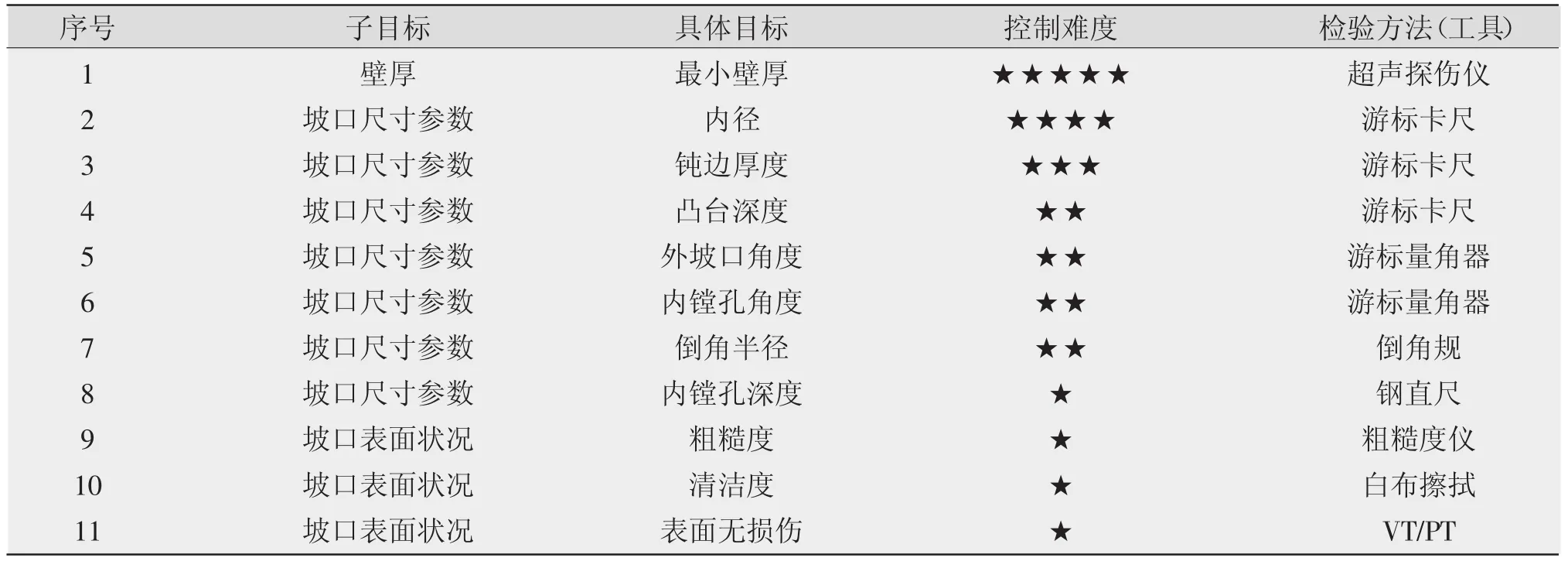

主管道坡口加工各项参数控制难度按照星级符号表示,难度最高为五星级,如表1所示。

表1 主管道质量控制目标

1.1.1壁厚,控制难度:★★★★★

最小壁厚要求是针对管道整体,原本并非坡口加工阶段的控制重点,但是由于制造水平的不足,导致在坡口加工开始之前,一些坡口加工区域的壁厚就已经接近甚至低于最小设计壁厚,而坡口加工的内镗孔将会进一步减小壁厚。尽管通过计算和验证,设计方修改了坡口加工完成后的最小壁厚值,但是壁厚控制仍是坡口加工过程中的核心问题。

1.1.2内径C,控制难度:★★★★

内径大小的控制是和壁厚控制结合在一起的,由于主管道制造过程中产生的偏差,造成了内径和壁厚在各个方向上不均匀,因此在内镗孔过程中需要特别注意。

1.1.3钝边厚度P,控制难度:★★★

钝边厚度同样主要在外坡口加工过程通过调整程序设定的进刀量进行控制,由于径向进刀的不可逆性,通过程序进刀时需要特别注意。此外,由于坡口整体加工完成后还需要打磨抛光,因此在用坡口加工机加工后的钝边厚度通常要比设计值多一些。

1.1.4凸台深度L,控制难度:★★

凸台深度主要在外坡口加工过程中通过进刀量进行控制,由于进刀量是通过程序设定的,且如果稍有超出可通过打磨外边缘调整,因此控制难度不大。

1.1.5外坡口角度α,控制难度:★★

外坡口角度是通过程序设定,因此控制难度不大,主要在外坡口加工阶段加以控制即可。

1.1.6内镗孔角度β,控制难度:★★

内镗孔角度根据坡口位置不同分为几种形式(热段与冷段、RPV侧与SG侧等),无论何种形式都可以在内镗孔时通过调整坡口加工机的程序设定来达到要求,控制难度不大。

1.1.7倒角半径R,控制难度:★★

倒角半径同样是在外坡口加工或内坡口加工时通过调整坡口加工机的程序设定来达到要求,控制难度不大。

1.1.8内镗孔深度D,控制难度:★

此项参数主要在内镗孔阶段控制,由于只有最小值要求,进刀量又有程序控制,因此控制难度不大,但是由于内镗孔会减小壁厚,增加壁厚超差的风险,因此一般内镗深度达到要求的最小值即可,不会继续深入。

1.2坡口表面状况

1.2.1粗糙度,控制难度:★

AP1000设计文件中明确规定了坡口加工后表面粗糙度要求,实践表明,在加工完成后通过打磨使表面达到要求并不难。

1.2.2清洁度,控制难度:★

对坡口表面清洁度的要求主要包括与坡口表面接触的耗材的有害元素含量的要求和最终坡口表面的清洁度要求,由于与其他不锈钢管道的清洁度要求基本相同,所以并非主管道坡口加工过程控制的重点。

1.2.2表面无损伤,控制难度:★

在坡口加工期间需要注意避免表面不被机器或刀具等碰伤。加工完成后,需要仔细检查坡口区域表面,由有合格资质的人员对坡口表面进行目视检查和液体渗透检查。

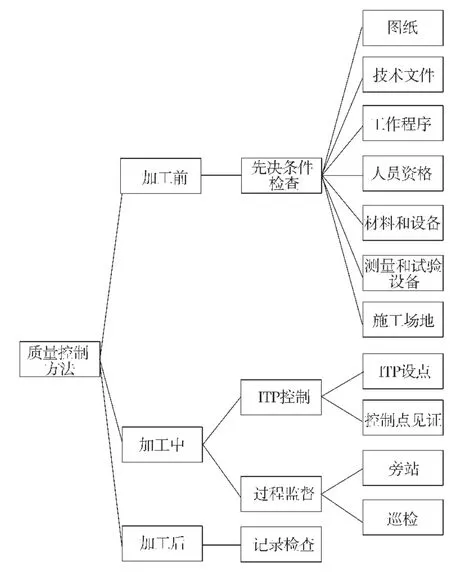

2 质量控制方法

在完善的质保体系下,以检查和试验计划(ITP)为主线,可将主管道坡口加工的质量控制分为三个阶段:加工前、加工中和加工后。其中加工前主要为先决条件检查;加工中包括ITP控制和过程监督;加工后主要为质量记录的检查。质量控制方法如图4所示。

图4 AP1000主管道坡口加工质量控制方法构成

2.1先决条件检查

坡口加工的先决条件可以从人、机、料、法、环、测等方面进行检查,根据ITP中的设置,主要检查以下几项:

(1)图纸。

主管道坡口加工用到的图纸主要有坡口形式图以及为确定位置、方向、角度用到的主管道整体布置图等。

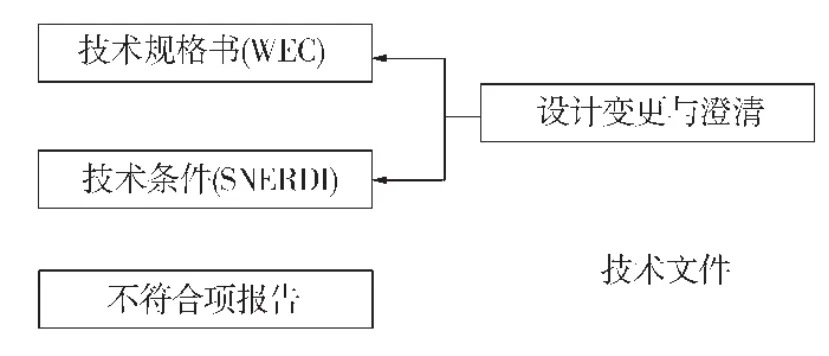

(2)技术文件。

主管道相关的技术文件主要包括四部分:西屋发布的技术规格书、上海核工院发布的主管道技术条件、相关的设计变更文件或设计澄清文件以及制造阶段产生的不符合项报告,如图5所示。

(3)工作程序。

在主管道坡口加工工作开始前,承包商需根据技术要求编制施工中所需的工作程序,作为施工人员的作业依据,工作程序的数量和各自的适用范围可根据承包商的实际情况和SPMO的建议决定,但总的内容必须覆盖全部坡口加工涉及到的工序。

图5 AP1000主管道坡口加工技术文件构成

(4)人员资格。

人员资格的检查主要包括三部分内容:一是整个坡口加工的人力资源情况,检查承包商是否拥有足够的人员、工种、人员配备能否满足实际需求;二是对于一些特殊人员检查其资格证书文件;三是所有人员需经过技术交底与安全交底,了解主管道坡口加工的技术要求等。

(5)材料和设备。

材料主要分两类:一类是主管道本身,包括两根热段和四根冷段;另一类是耗材,所有可能与主管道接触的耗材都需要提供化学成分分析报告,以证明不会因为含有有害成分而对主管道造成污染和损害。

主管道坡口加工所用到的设备主要包括坡口加工设备和测量设备(全站仪、激光跟踪仪等)两类,工机具则主要包括电动磨光机、手拉葫芦、尼龙吊带等。

(6)测量和试验设备。

对坡口加工质量控制目标进行验证所需要的各种检查工具参见表1,此外,过程中也需要准备各种型号和规格的工具随时检查加工情况。

(7)施工场地。

在坡口加工期间,加工区域内除了要保持良好的照明和通风,舒适的温湿度环境外,最重要的是确保区域内的清洁,以防止主管道被污染,因此应建立清洁区并制定专门的清洁维护措施。

2.2ITP控制

AP1000主管道坡口加工的质量控制采用检查和试验计划(ITP)的方式。结合表1各质量控制目标的控制难度,可以对ITP中工序点的重要性进行初步的划分。内镗孔阶段所需控制的参数控制难度均比较大,最终检查阶段是对所有坡口加工质量控制目标的最终检查,因此这两个阶段的选点级别应较高;面切割和外坡口阶段控制的目标难度较低,可以选择性关注。

2.3过程监督

主管道加工过程时间都比较长,可根据不同阶段制定不同的质量监督单。各阶段的质量监督单可以分为两部分,第一部分为通用检查项,即无论处在哪个阶段,都需要检查的内容;第二部分为各阶段特有的,根据各阶段加工特点而制定的质量控制项,分别包括粗切断、面切割、内镗孔、外坡口、最终检查五个阶段的监督单,在此不再一一列举。

2.4记录检查

在每步工作完成后,承包商应填写工序验证单和相应程序要求的记录表格,检查无误后通知上游单位进行见证。SPMO在检查实体质量的同时需检查记录的填写是否规范准确。ITP关闭前对所有过程记录进行检查并编号作为ITP的附件,按要求归档作为完工资料。

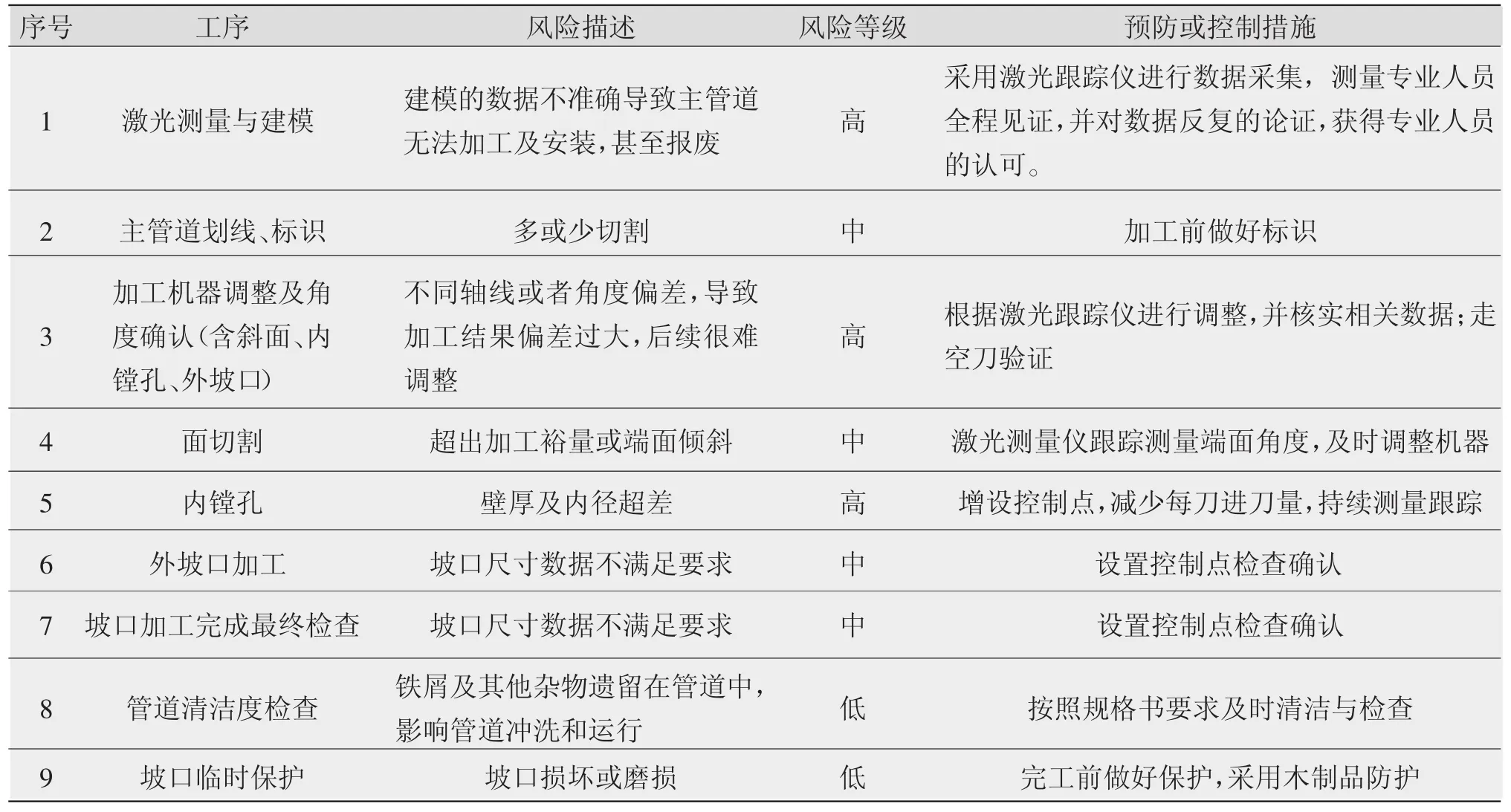

3 质量风险分析与预防措施

由于主管道的特殊性及坡口加工的不可逆性,需对主管道坡口加工中各工序在质量控制中存在的风险和薄弱环节进行辨识,提前采取质量控制预防措施,以免造成无法挽回的损失。

3.1激光测量与建模

AP1000主管道与设备连接均为“死口”,没有调节段,对安装精度控制要求非常高,坡口径向尺寸控制要求可达0.1 mm。因此传统的测量控制已经满足不了安装精度的要求,应采用激光跟踪仪进行测量与建模,一旦建模数据不准可能导致主管道无法按要求加工与安装,甚至报废。在采用激光跟踪仪进行数据采集时,需由专业测量人员操作并监督,持续跟踪与测量主管道坡口加工的各个环节,并对数据进行反复论证,已确保最终的安装精度。

3.2加工机器调整及角度确认

在各个加工环节中,在每一刀加工开始前,加工机器的位置与角度将直接影响到这一刀的加工结果。一旦轴线或者角度发生偏移,会导致加工结果的数据偏差,由于为不可逆过程,如果偏差较大,后续将很难调整。因此需在每个环节的加工前通过激光建模结果对加工机器进行调整,并可采用走空刀的方式进行确认。

3.3内镗孔

通过前面分析可以看出壁厚与内径为控制的难点,这使得内镗孔成为主管道坡口加工过程中最易发生质量风险的环节。在质量管理时可以通过加设控制点(如内镗孔至最后1 mm处确认点)来进行预防,在内镗孔至最后1 mm后,将每刀的进刀量减少为0.25mm,并在每次进刀前对周向各点的壁厚与内径进行测量,以调整和确认进刀位置和角度。

除以上分析之外,其他一些工序的质量风险分析与预控措施如表2所示。

表2 主管道坡口加工质量风险分析与预控措施

4 结论

通过质量控制的合理有效实施,海阳1#NI的主管道坡口加工圆满完成。加工工程中未发生任何不符合项或质量问题,加工结果(主要是对壁厚的控制)超出预期,比优良的坡口加工结果也为管道的后续安装焊接打下了良好的基础。作为全新的三代核电技术,AP1000主管道从制造到安装都还没有成熟的技术和经验,着眼于坡口加工阶段,介绍并分析了海阳依托项目主管道的质量管理方法,质量风险分析与预防控制措施,希望能为后续项目主管道安装的质量管理提供借鉴和参考。

[1]林诚格,郁祖盛.非能动安全先进核电厂AP1000[M].北京:原子能出版社,2008.

Groove preparation quality control method of AP1000 main pipe

SUN Xuefeng,LI Lan

(State Nuclear Power Engineering Company,Haiyang 265116,China)

The AP1000 RCL piping is the only key equipment in NI without introducing overseas technology,and it is forged integrally and bent domestically.Due to huge manufacturing difficulties and no experience,after its bending,the RCL piping in self-reliance projects has some nonconformance at different levels,hindering the equipment delivery,installation and project progress.In the two selfreliance projects,Haiyang RCL piping has worse molding,particularly,the wall thickness of cold legs and inner diameter have bigger deviations,leading to bigger difficulty for welds preparation.This article takes Haiyang as an example,and mainly focuses on the quality control during the welds preparation phase of RCL piping installation,including the quality control objective,methods,quality risk analyze and so on in order to provide experience feedback and reference for the quality management on RCL piping welds preparation for follow-on projects.

RCL piping;weld groove preparation;quality management;AP1000

TG457.6

B

1001-2303(2016)02-0097-05

10.7512/j.issn.1001-2303.2016.02.22

2015-07-10;

2015-08-13

孙学峰(1969—),男,辽宁大连人,高级工程师,主要从事核电站施工管理及质量控制工作。