焊缝变形的研究

王登峰,张艳霞,郭 楠

(1.河南广播电视大学,河南郑州450046;2.西安交通大学,陕西西安710049)

焊缝变形的研究

王登峰1,张艳霞1,郭楠2

(1.河南广播电视大学,河南郑州450046;2.西安交通大学,陕西西安710049)

针对焊缝处在焊接过程中因产生大量残余应力而引起的板料发生塑性变形,提出一种基于数字图像的非接触在线测量焊接变形的方法,综合运用数字图像相关技术和双目视觉技术,全程跟踪测量焊缝处关键点,获取变形规律。此方法对研究焊接变形机理有重要的指导意义。

焊缝处;数字图像相关;双目视觉;变形测量

0 前言

板料焊接结构件在航空、航天、船舶、汽车等领域应用非常广泛[1],由于残余应力引起的焊接变形不可避免,对整个系统的精度产生重要影响。目前国内外研究的热点主要针对产生焊接变形的残余应力测量[2-4]以及对焊接变形矫正方法的研究[5-6]。板料焊接变形过程是残余应力作用的宏观表现,是获得变形矫正方法的重要依据,因此,要从根本上解决焊接变形问题,就必须掌握焊接变形规律。

板料结构件的屈曲变形是指在焊接残余压应力的作用下,纵向压应力超过临界失稳应力,造成局部失稳而产生波浪形,由于焊缝区在电弧经过时温度从室温瞬间升高至1 200℃以上,温度变化大、速度快,传统的接触式测量根本无法满足测量需求,而且焊接时弧光产生的高亮度,使得对焊缝区的变形进行非接触测量比较困难[7],目前针对焊接屈曲变形没有有效的检测手段获取其变形规律,无法掌握其变形机理,因此成为目前研究焊接失稳变形的一个难题。为了高效、高精度地测量焊接过程中焊缝处及焊缝区变形,本研究提出一种基于数字图像相关技术与双目视觉技术相结合的变形计算方法并设计实验,实时跟踪焊缝处的变形状态,从而获取焊缝处关键点的全过程变形曲线。

1 数字图像相关技术

数字图像相关技术[8]的核心是对变形前后的两幅散斑图像进行相关性计算,其相关程度以相关系数来衡量,数字图像相关法就是通过求取相关系数的极值来完成变形图像与参考图像的匹配,进而得到相应的变形位移。

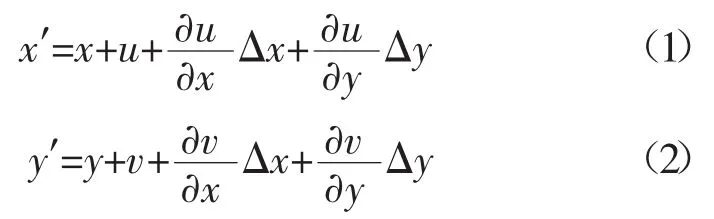

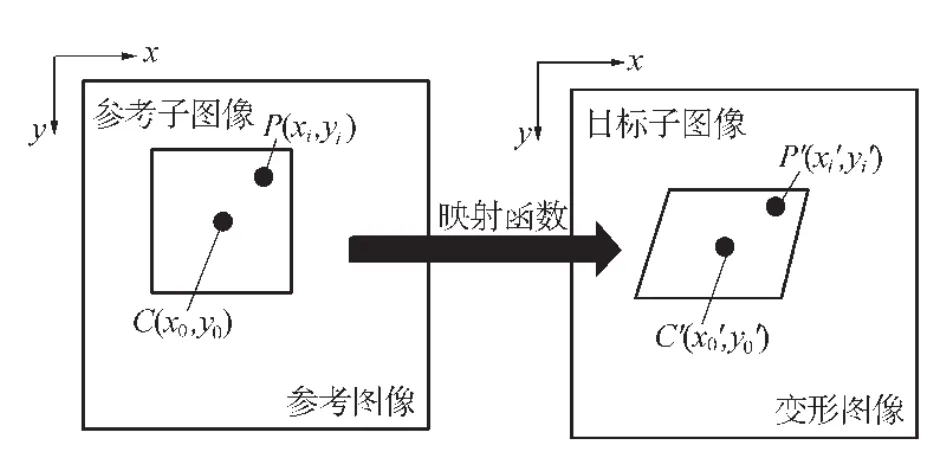

数字图像相关法的原理如图1所示,利用相机获取物体表面变形前后的数字散斑图像,然后将物体表面未变形的参考散斑图像连续分割成m×n个尺寸相同的子区域作为分析对象,子图像大小为w×w个像素。以参考子图像的中心点作为待测点,记为C,在变形图像中,按照设定的相关系数进行相关性计算,通过整像素与亚像素搜索方法及映射函数,并按照已定义的相关系数进行相关性计算寻找与参考子图像相似度最大的目标子图像,其中心点C′就是与参考图像中心点C的变形对应点。对于参考子图像上的任意点P(x0,y0),在物体产生的变形不仅有平移、转动等简单变形,还有伸缩、扭曲等复杂变形的情况下,映射函数不仅有刚性位移量,还需要考虑导数项,采用一阶映射函数求取目标子图像中的变形对应点P′(xi′,yi′)

图1 数字图像相关法原理示意

3 立体匹配技术

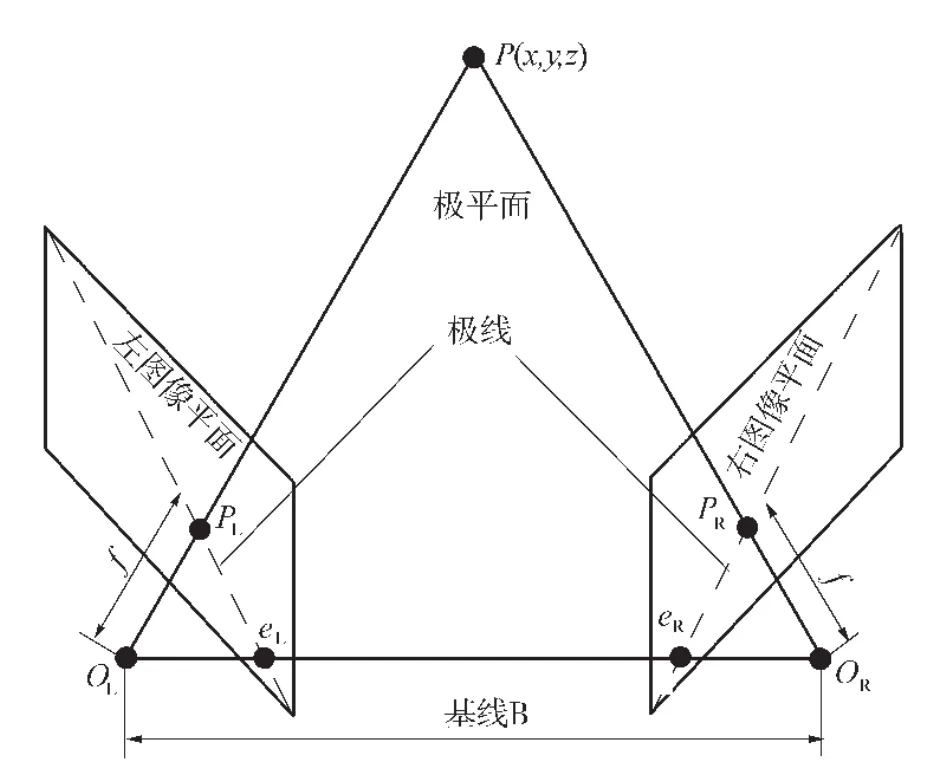

两相机同时采集试件的同一变形状态序列图像如图2所示,根据双目视觉外极线几何关系进行左右立体匹配,将左图像中感兴趣的区域连续分割为规则的图像子区,子区中心即为待测点,根据极线几何公式计算待测点在右图像中的外极线方程,在右图像中搜索和左图像中待测点区域最相关的区域时,只需沿着外极线搜索而不必在整个二维图像上进行搜索,既保证了匹配精度,同时减少了搜索的时间。实现立体匹配后,再根据标定相机的内外参数,就可以实现三维重建。最后,求取匹配对应点,左图像上某一点在右图像上的匹配点,理论上在右图像与之对应的极线方程周围,在左图像上以待匹配点为中心做一小区域,计算其灰度值,在右极线附近找到与左图像灰度值相似的区域,其中心就是此点的匹配点。

图2 双目视觉极线匹配示意

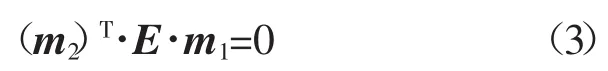

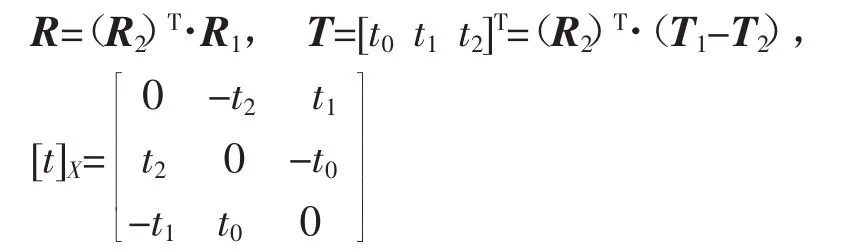

对于图2中物体点P的两个图像点PL和PR,令PL所在图像为左图像平面,PR所在图像为右图像平面,对应的摄像机旋转矩阵和平移矩阵分别为R1、T1和R2、T2。将这两个图像点的像素坐标分别转换到对应的相机坐标系下,设得到的点PL和PR在其相应的像机坐标系下的归一化坐标为m1=[x1y11]T和m2=[x2y21]T,左图像平面到右图像平面的本质矩阵为E,则有

本质矩阵E是由这两幅图像之间的旋转矩阵和平移矩阵来决定的,设由左图像平面到右图像平面的旋转矩阵和平移矩阵为R和T,则有

其中

在对图像定向完成之后,就可以得到图像对应像机的旋转矩阵和平移矩阵,根据式(4)可以得到两幅图像之间的本质矩阵,这个本质矩阵是有相对性的,如式(4)中所求的本质矩阵为左图像平面到右图像平面的,要得到右图像平面到左图像平面的本质矩阵则对式(4)中的E求逆即可。得到本质矩阵之后,在左图像平面中选取一个点作为匹配点,设其在对应的摄像机坐标系下的归一化坐标为m,就可以求出该点在右图像平面中的外极线方程,设外极线方程为Ax+By+C=0,则有

式中L=[A B C]T。

同理可求得右图像平面中的一点在左图像平面中的外极线方程。

4 焊接实验及实验分析

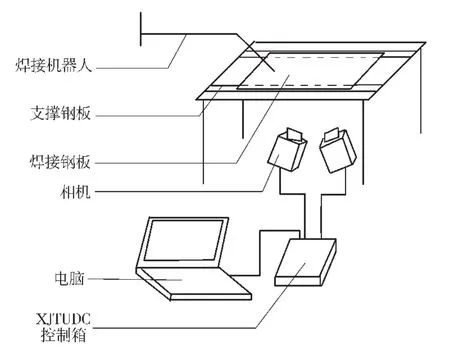

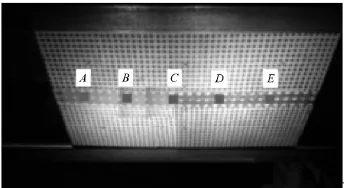

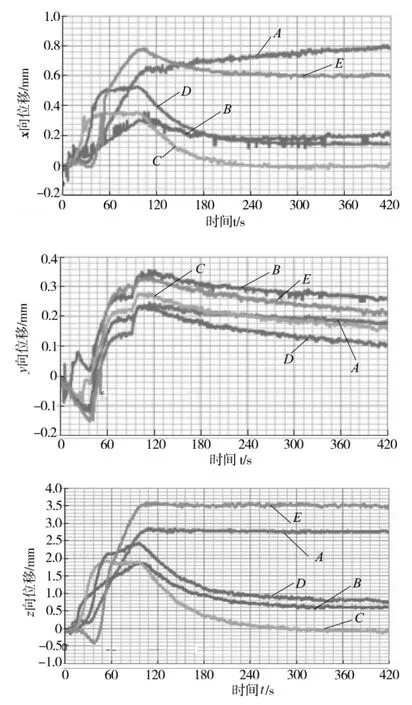

实验采用TIG焊接尺寸为300 mm×200 mm× 2.5 mm的Q235板料,如图3所示。角钢架支撑钢板用于支撑板料,四周均无约束,焊接机器人机械手臂带动电极在板料沿长度方向中心位置进行焊接作业,在焊接钢板测量区域涂布耐高温胶,以防止散斑脱落褪色,基于数字图像相关法(DIC)的应变测量系统用于动态实时测量焊接及冷却过程中焊缝的变形情况。实验中焊接电流为90 A,焊接速度5 mm/s。焊缝处关键点位置如图4所示,焊接时间60 s,冷却时间360 s,焊接及冷却过程中关键点A、B、C、D、E各个方向的变化规律如图5所示。

图3 焊接实验原理示意

图4 焊缝处关键点示意

图5 焊缝处关键点在各向的位移曲线

由图4可知,所有关键点的各向变形位移在约95 s时为变形位移的拐点,板料两端的关键点在95 s之后趋于稳定变形状态,其余各点变形位移均有所下降。冷却后板料两端的变形量明显大于中间的变形量。因此可以认为,板料在焊接刚结束时虽然温度有所降低,但焊缝处的变形位移仍然以热膨胀的拉伸残余应力为主导,产生持续的正比例位移,95 s之后冷却压缩残余应力产生,使各关键点位移有所回复。

在x方向,变形曲线中除A点有上升趋势以外,其余各点在达到变形峰值后均有下降趋势,冷却后各点变形量从大到小依次为:A(0.81mm)、E(0.60mm)、B(0.22 mm)、D(0.15 mm)、C(0 mm),C点与D点变化趋势相似,在40~80 s时都有一个变形不变区。中心点C点的位移变形经过增大、不变、逐步减小到初始零变形状态。x向代表横向收缩,焊枪从A~E点依次通过,焊缝处受到瞬时高温的影响发生热膨胀,微观组织发生了变化,焊缝周围的材料因温度相对较低受到压缩残余应力,而对于焊缝处的点,因材料熔化膨胀而产生向板料宽度两端的方向发生变形,由于所选择的关键点不一定恰巧落在焊缝中心,会有稍许的偏移,因此关键点的x向位移可能存在正向、负向、甚至不发生位移变化的情况,根据所选择的关键点位置,图中显示所有关键点均向x方向的正向移动。在冷却过程中,焊缝受到收缩作用,原本产生正向位移逐渐向原始中心位置回复,关键点C在冷却结束后几乎回归到初始位置,但是越是远离焊缝中心位置,关键点的回复程度越低,关键点A、E甚至发生很小的回复或不回复,这是因为:(1)板料存在初始的挠度缺陷,不是绝对的平整,这就导致板料更容易发生变形;(2)板料是轴对称形状,由于焊接时间较短,板料变形状态也呈轴对称形状,对整体板料而言,中间位置由于受力均衡而最终回复到初始状态,而周边关键点则发生永久变形,对于更远离中心位置的关键点,收缩应力对变形位移的影响很小,主要由于与中心点的位置较远而且累加并扩大了到中心点的所有变形位移。

在y方向,相对初始零位移,先产生负向位移,然后正向迅速增大;在焊接过程中(60 s之前),B点和C点位移变化趋势相似,A点、D点、E点位移变化趋势相似,在冷却过程中(60 s之后),各点变化趋势一致;冷却后最大位移变形量与最小位移变形量差值仅为0.16 mm。y向代表纵向收缩,焊枪在板料y向匀速通过,经过所有点时在y向的受力情况基本相同,各点y向变化趋势一致,整个焊缝在焊接和冷却过程中纵向收缩趋势一致,但收缩速率明显不同,在95 s之后收缩速率逐渐平缓,直至均匀收缩。在焊接过程中,与x向受力不同,各点都有明显的y向负向位移,表明焊接热膨胀对焊缝y向产生明显的压应力,而开始冷却时,压缩应力消失,冷却收缩开始对焊缝y向产生拉伸残余应力,产生正向的y向位移。

在z方向,A点和E点位移变化趋势相似,过峰值点后的冷却过程中,变形位移量不再增大,变形量保持不变;B点、C点、D点变化趋势相似,在焊接时先迅速上升,在峰值之前的冷却过程中变形量缓慢增大,峰值点过后位移量迅速下降,直至300 s后变形稳定。z向产生的变形位移相对其他两个方向明显增大,是焊缝甚至整个板料变形的主导因素。采用氩弧焊平板堆焊非熔化极焊接工艺,各个关键点产生的z向变形位移与x向趋势相同,但是由于电弧及氩气充气的方向与z向相同,焊缝熔化时,承受外力的能力迅速减弱,导致z向产生较大位移。

5 结论

利用数字图像弱相关技术与立体视觉技术相结合,提出了一种在焊接及冷却过程中实时测量焊缝处关键点位移变形的方法,通过理论分析与实验证明,此方法可以在线实时全程测量焊缝处关键点的位移变形规律。

(1)焊接电流在z向对板料冷却后的塑性变形量影响较大,而对x、y向位移影响较小。

(2)在焊接过程中和冷却过程中,板料焊缝处所有点变形量均有所增大,随着冷却时间的增长,板料焊缝中间处逐渐向初始状态恢复,而两端关键点仍保持上翘,冷却结束后焊缝呈现明显的下凹状。

此方法揭示了焊缝处焊接及冷却过程的变形规律,对焊接变形的建模模拟理论方法的提出起到验证作用,对研究焊接变形机理有重要的指导意义。

[1]刘琎聪.船舶制造中间产品焊接精益作业体系研究及应用[D].重庆:重庆大学,2013.

[2]Deng D.FEM prediction of welding residual stress and distortion in carbon steel considering phase transformation effects[J].Mater.Des.,2009(30):359-366.

[3]Zhu J G,Xie H M,Li Y J,et al.Interf acial Residua l Stress Analysis of Therm al Spray Coatings by Miniatu re Ring-Core Cutting Combined with DIC Method[J].Experimental Mechanics,2014(54):127-136.

[4]Baldi A.Residual Stress Measurement Using Hole Drilling and Integrated Digital Image Correlation Techniques[J].Experimental Mechanics,2014(54):379-391.

[5]赵鸽.船体平面分段焊接变形及其矫正[D].大连:大连理工大学,2013.

[6]武斌.变电站钢管结构加工焊接工艺及变形控制[J].中国新技术新产品,2011(3):119-120.

[7]潘兵,吴大方,高镇同.1200℃高温热环境下全场变形的非接触光学测量方法研究[J].强度与环境,2010(38):52-59.

[8]Tang Z-Z,Liang J,Xiao Z-Z,et al.Three-dimensional digital image correlationsystemfordeformationmeasurementinexperimentalmechanics[J].OpticalEngineering,2010,49(10):103601-103609.

Study on deformation of weld zone

WANG Dengfeng1,ZHANG Yanxia1,GUO Nan2

(1.He′nanRadio&TelevisionUniversity,Zhengzhou450046,China;2.Xi′anJiaotongUniversity,Xi′an710049,China)

Weld zone always produces plastic deformation because of large amounts of residual stress during the welding process.This paper presents a non-contact measurement of plastic deformation methods based on digital image.It integrates digital image correlation techniques and the binocular vision technology,tracks measuring the key point of weld and weld zone,obtains the deformation regularity.This method has important guiding significance to reveal the deformation mechanism of welding.

weld zone;digital image correlation;binocular vision;deformation measurement

TG404

A

1001-2303(2016)02-0109-04

10.7512/j.issn.1001-2303.2016.02.25

2014-11-25;

2015-10-29

王登峰(1971—),男,河南人,讲师,硕士,主要从事先进制造技术的研究工作。