一种高强汽车弹簧用钢的超高周疲劳研究

彭文杰 薛 欢 张彦文

(武钢研究院 湖北 武汉:430080)

一种高强汽车弹簧用钢的超高周疲劳研究

彭文杰薛欢张彦文

(武钢研究院湖北武汉:430080)

采用超声疲劳试验技术对一种高强汽车弹簧用钢进行了超高周疲劳试验。采用扫描电镜对失效试样进行断口分析,并对断口特征区域尺寸进行了测量。结果表明:在0~106循环周次内失效的试样断口起源萌生于试样表面;而在106~109循环周次内失效的试样断口萌生于试样次表面或内部,且断口呈现鱼眼状特征,随着夹杂物处应力强度因子幅的减小,疲劳寿命增加;而粒状亮面处的应力强度因子幅并不随寿命变化而明显变化,基本为一常数。弹簧钢的超高周疲劳S-N曲线呈现二次下降型特性,其S-N曲线的形态特征跟试样夹杂物尺寸密切相关。

高强弹簧钢;超高周疲劳;鱼眼;粒状亮面;夹杂物尺寸

0 引言

近年来,随着汽车的轻量化和高性能化的发展,迫切要求提高弹簧钢的强度和延长疲劳寿命。研究高强度长寿命弹簧钢是当今弹簧研究和开发的主要方向之一。弹簧钢的疲劳性能是其最为关键的性能之一,且随着汽车工业的发展,弹簧钢开始呈现107以上的超高周次的特征,传统的107循环寿命设计已不能满足需要。采用常规的疲劳试验设备研究材料的超高周疲劳性能非常困难,用频率100Hz的常规设备完成109周次的疲劳实验,大约需要116天,消耗大量的时间成本。超声疲劳试验技术是实现超高周疲劳实验最有效的手段,其振动频率高达20kHz,可以大大缩短了实验时间。

本工作利用USF-2000超声疲劳试验机,对一种高强汽车弹簧用钢进行了109超高周疲劳试验,对弹簧钢超高周疲劳断口特征和超高周S-N曲线形态进行了分析和研究。

1 实验方法

设计超声疲劳试样时,其尺寸必须满足与实验系统谐振的条件[1]。设计的试样如图1所示,其中,L1=20mm,R1=2mm,R2=6mm,L2=10.55mm。在加工超声疲劳试样时,试样表面粗糙度的控制非常关键,如果试样表面加工粗糙,从试样表面刀痕处开裂的可能性增大,当表面粗糙度达到一个临界值时,可以认为试样表面是“光滑”的[2]:

(1)

式中,HV为材料的维氏硬度值,αs即为试样满足光滑条件的上限。由式(1)可以看出,材料强度越高,表面粗糙度对试验结果的影响也越大,试样表面粗糙度的临界值越小。笔者结合试验结果对式(1)中的系数进行了修正,将系数k改为0.08。本文试验材料的硬度HV=380,对应的αs=0.41,在加工超声疲劳试样时,留出一定的加工余量,再利用细砂纸对试样中间部位进行研磨抛光,保证试样表面粗糙度低于0.41。

图1 圆弧形试样

疲劳试验在USF-2000超声疲劳试验机上进行,试验频率20kHz,应力比为R=-1,实验环境为室温,使用冷却空气对试样中部喷吹,同时设置时间振动时间和间歇时间各为100ms,便于试样散热。用Quanta 400扫描电镜分析失效试样断口形貌,用EDAX能谱仪对疲劳源区进行化学成分分析。

超声疲劳试验机通过控制试样端部位移幅值来实现控制试样应力幅值。因此,超声疲劳试验系统位移的测量和标定极为关键,位移的精度直接影响到试验结果的可信度。在实验前,需要对试样的振动位移进行测量验证,确认测量的试样位移值和理论值一致。采用激光位移传感器可以测得超声疲劳试样自由端部的振动位移,图2是测得的一个周期内,振动时间和间歇时间各为100ms时的试样自由端部振动距离曲线,测得的试样自由端部振动位移幅值在19.7μm~19.9μm范围内波动,与试样振动位移幅值的理论值19.8μm,偏差仅为0.5%,这表明超声疲劳试验位移控制准确。

图2 激光位移传感器测得的试样振动位移

2 实验结果与讨论

2.1S-N曲线特征

图3为测得的弹簧钢S-N曲线。由图3可以看出,弹簧钢的S-N曲线为台阶型曲线,曲线由两部分组成,一部分对应于短寿命曲线;另一部分为长寿命曲线;在中间转变应力处存在一个较短的水平平台。在台阶以上高应力幅区,材料的疲劳破坏均起源于试样的表面基体,而在水平台阶以下的超长寿命范围,疲劳断裂起源于试样内部,随着应力幅值的减小,弹簧钢的S-N曲线持续下降。在水平平台的应力水平上,疲劳裂纹的表面萌生和内部基体萌生均会发生。

图3 测得的弹簧钢S-N曲线

2.2疲劳断口

对失效试样的断口进行扫描电镜观察,观察发现106以内断裂的试样失效起源于试样表面,106以上的高周和超高周次下断裂的试样失效起源于试样次表面或试样内部。图4和图5分别给出了两个不同长寿命试样断口SEM形貌。可以看出两个试样失效均起源于试样内部,且疲劳断口均呈现“鱼眼”状。不同的是Nf=1.86×108的断口夹杂物附近存在一个由许多细颗粒状粗糙的亮面区,称其为粒状亮面GBF(Granular Bright Facet),如图5所示。GBF是超高周疲劳(Nf>1.0×107)断口的一个重要特征,它的形成占据了整个疲劳寿命的90%以上的比例[3-5],因此大量的超高周疲劳研究都集中于GBF的形成机理[3-7]。

图4 σa=575MPa,Nf=5.75×106的失效试样断口

图5 σa=500MPa,Nf=1.86×108的失效试样断口

3 结果分析与讨论

3.1疲劳源应力强度因子

疲劳源夹杂物和GBF处的应力强度因子幅ΔK可以用下式来计算:

(2)

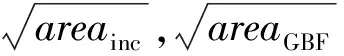

图6为计算的超高周疲劳断口裂纹源夹杂物和GBF处的ΔK与试样疲劳寿命Nf之间的关系。可见,随着夹杂物处应力强度因子幅ΔKinc的减小,Nf增加;而GBF处的应力强度因子幅ΔKGBF并不随Nf变化而明显变化,基本为一常数,这与已有文献结论一致[3-4]。这表明,ΔKGBF是在夹杂物周围形成的短裂纹进入稳态扩展区的门槛值。

图6 疲劳裂纹源夹杂物处的应力强度因子幅ΔKinc和裂纹源GBF处ΔKGBF与Nf之间的关系

3.2S-N曲线形态特征与夹杂物尺寸的关系

Qian G & Zhou C通过理论计算提出如下公式[8]。

(3)

由式(3)可以看出,D*随着φ和ψ的增大而变小。即相对低的循环载荷、高的材料强度、大的夹杂物尺寸以及小的晶粒尺寸都是导致裂纹起裂位置从外部转移到内部的因素。试样的表面滑移带或加工刀痕和内部夹杂物是一个竞争关系。当载荷较大且夹杂物尺寸较小时,试样倾向于从试样表面发生低周断裂,当载荷较小时,试样倾向于从试样内部发生超高周断裂,当载荷较大且夹杂物较大时,试样既可能从试样表面发生低周断裂也有可能从试样内部发生超高周断裂。据此,可以采用外推法在分析S-N曲线形态特征与夹杂物尺寸的关系。

图7 S-N曲线形态与夹杂物尺寸关系示意图

(4)

其中,HV为钢基体的维氏硬度,Cin为与夹杂物位置相关的系数,当夹杂物位于试样表面、亚表面和内部时,分别为0.813,0.528,0.969。如图8所示,当夹杂物处于试样亚表面时,表面起裂源和内部起裂源由竞争机制转为合作机制来协同促进裂纹的产生,即便夹杂物很小,疲劳裂纹也会很快萌生。因此夹杂物处于试样亚表面时,Cin系数最小。

图8 疲劳试样中夹杂物的三种位置

4 结论

(1)随着疲劳断口裂纹源夹杂物处应力场强度因子幅ΔKinc的减小,疲劳寿命增加;而GBF处的应力强度因子幅ΔKGBF并不随Nf变化而变化,基本为一常数,表明ΔKGBF可能是在夹杂物周围形成的微裂纹进入稳态扩展区的门槛值。

(2)常规疲劳试验由于频率限制,一般只能得到1型S-N曲线。通过超声疲劳试验技术可以得到不同型态的S-N曲线,S-N曲线的型态特征与材料的夹杂物尺寸密切相关。可以通过S-N曲线型态来估算钢中夹杂物尺寸范围,也可以通过钢中夹杂物尺寸来推测S-N曲线型态。

(3)材料的强度越高,其临界夹杂物尺寸越小,材料越容易从夹杂物处开裂。因此,通过优化冶炼工艺提高钢材强度的同时,为了保证其疲劳性能,还需相应地减小其夹杂物的尺寸。但是,过度地追求夹杂物的减小,会大幅度的提高生产成本。只需把夹杂物控制在临界尺寸以下,以节约钢的冶炼成本。

[1]彭文杰,陈一鸣,顾明凯,等.几种不同形状试样的超声疲劳试验方法[J].武汉工程职业技术学院学报,2016,28(2):1-4.

[2]李守新,翁宇庆,惠卫军,杨振国.高强度钢超高周疲劳性能—非金属夹杂物的影响[M].北京:冶金工业出版社,2010:41.

[3]Aiguo Zhao, et al. Effects of strength level and loading frequency on very-high-cycle fatigue behavior for a bearing steel[J]. International Journal of Fatigue,2012,38:46-56.

[4]Youshi Hong, et al. Propensities of crack interior initiation and early growth for very-high-cycle fatigue of high strength steels[J]. International Journal of Fatigue,2014,58:144-151.

[5]Wang QY, Berard JY, Bathias C, el al. Gigacycle fatigue of ferrous alloys[J]. fatigue and Fracture Engineering Materia1 and Structures,1999,22:667-672.

[6]Hong Y, Zhao A, Qian G, Zhou C. Fatigue strength and crack initiation mechanism of very-high-cycle fatigue for low alloy steels[J]. Metall Mater Trans A,2012,43:2753-62.

[7]Zhao A, Xie J, Sun C, Lei Z, Hong Y. Prediction of threshold value for FGA formation[J]. Mater Sci Eng A,2011,528:6872-7.

[8]Qian G, Zhou C, Hong Y. Experimental and theoretical investigation of environmental media on very-high-cycle fatigue behavior for a structural steel[J]. Acta Mater 2011,59(4):1321-7.

[9]杨振国,张继明,等.高周疲劳条件下高强钢临界夹杂物尺寸估算[J].金属学报,2005,(11):36-1142.

(责任编辑:李文英)

Very High Cycle Fatigue Behavior of Automotive Spring Steel

Peng WenjieXue HuanZhang Yanwen

(Research and Development center of Wuhan Iron and Steel group Corp., Wuhan 430080, hubei)

The fatigue property of a high strength automotive spring steel was investigated via the conventional fatigue testing and ultrasonic fatigue testing. The very high cycle fatigue (VHCF) fracture surfaces were observed and analyzed using SEM and the characteristic area’s size was measured. The results show that for the specimen of fatigue lifetime within 106 the fracture is prone to initiate from the surface. However, for VHCF, the fracture is prone to initiate from specimen subsurface or internal inhomogeneities with a distinct feature of so-called “fish-eye”. The value of of inclusions tends to decrease as fatigue life increases, while that of FGA keeps almost a constant fatigue life. Step-wise S-N curve with a horizontal part is observed for the spring steel, and the S-N curve character is related to the size of the inclusion.

high strength spring steel; very high cycle fatigue; fish-eye; granular bright facet; inclusion size

2016-08-20

彭文杰(1982~),男,博士,高级工程师.E-mail:31467900@qq.com

TG115.5+7

A

1671-3524(2016)03-0001-05