海上某油田生产井316L不锈钢毛细管泄漏失效分析

李瑞川,庄传晶,闫化云,金 磊,罗 懿

(中海油(天津)管道技术工程有限公司,天津 300452)

海上某油田生产井316L不锈钢毛细管泄漏失效分析

李瑞川,庄传晶,闫化云,金 磊,罗 懿

(中海油(天津)管道技术工程有限公司,天津 300452)

通过宏观检查、成分分析、力学性能、金相观察、扫描电镜等表征手段分析了海上某油田生产井不锈钢毛细管的失效原因。结果表明:该直缝焊管失效段主要存在均匀外腐蚀和刀状腐蚀开裂的形貌。其中局部管段均匀外腐蚀后壁厚减少约30%;而未腐蚀的完好管段按照GB/T 4334-2008进行了晶间腐蚀试验,试验后其外观呈现出与现场样品形貌一致的焊缝热影响区沟槽,这表明腐蚀失效的主要原因是不锈钢完好样品焊缝热影响区存在晶间腐蚀敏感性,且腐蚀后沟槽在加压注入破乳剂时容易造成刀状腐蚀开裂。热影响区能谱观察结果从微观上证明了奥氏体晶界区存在铬偏析现象。依据失效分析结果提出了后续建议和改进措施。

316L不锈钢;腐蚀;焊缝热影响区;失效分析;改进措施

海上某生产井投产两年后,现场压力监测系统显示控制井下安全阀(井下152 m)的毛细管(φ7 mm)出现内部液压油压力骤降。起井后发现,该毛细管在井下120 m处存在1处外壁腐蚀穿孔,而φ7 mm毛细管旁用于注入破乳剂的毛细管(φ10 mm)在井下120 m~220 m存在多处腐蚀变薄、腐蚀沟槽和腐蚀开裂的现象。由于φ10 mm毛细管腐蚀更为严重,因此本工作以φ10 mm毛细管为研究对象,在不同腐蚀程度的部位取样后进行了分析,并提出了失效的原因以及后续运行维护的保养措施。φ7 mm毛细管、φ10 mm毛细管与油管之间为井口环空,环空内流体介质为油气水三相混合液,泄露前流体温度约为60 ℃,压力约为1.9 MPa。

1 宏观检查

φ10mm毛细管的材料为316不锈钢,根据腐蚀程度从毛细管不同位置取样,进行宏观观察,如图1所示。其中, 1号样取样于井下10 m处的未腐蚀管段,外表较光亮,其焊缝完整; 2号样取自井下120 m处的全面腐蚀管段,其外壁母材呈现均匀腐蚀变薄,表面凹凸不平且明显弯曲现象,颜色较暗; 3号样取自井下160 m处,其热影响区出现刀槽状腐蚀,体现了热影响区优先腐蚀的特点,如图1(c,d)所示; 4号样取自井下180 m处,由图1(e,f)可见,该处毛细管扭曲严重且沿沟槽开裂,开裂长度约0.9 m。1号样至4号样的腐蚀形貌显示了毛细管局部腐蚀破裂过程,即从完好至外壁形成腐蚀沟槽,然后至沟槽最薄弱处承压下破裂的腐蚀过程。另外,在井下80 m处也发现了泄漏孔,且泄漏孔周围金属较为尖锐,推测该泄漏孔是由于回收过程中的机械损伤导致。

2 生产井采出气体组成

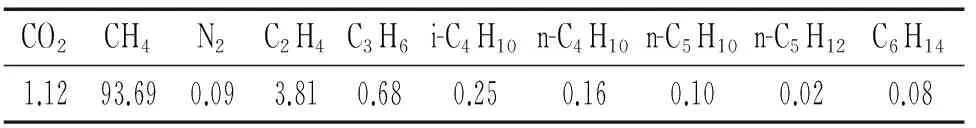

为了进一步探明该井采出气体组成,判断气体成分对腐蚀的影响,利用气相色谱法进行了分析,结果见表1。由表1可见,该井采出气体中以烃类化合物为主,含有1.12% CO2,不含H2S。

3 理化检验

3.1化学成分分析

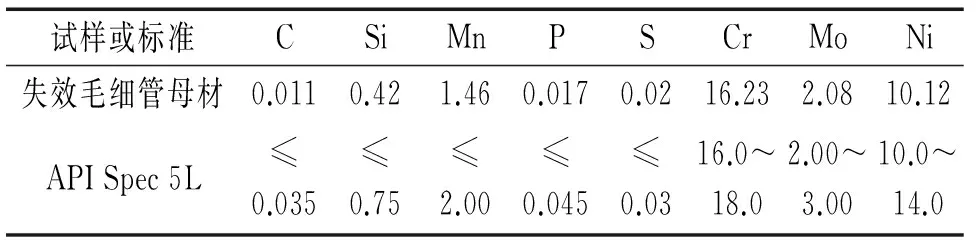

为检验化学成分对毛细管腐蚀的影响,将4号样去除腐蚀产物,然后采用M11斯派克直读光谱仪,按照GB/T 1170-2008 《不锈钢多元素含量的测定 火花放电原子发射光谱法》对该毛细管母材的化学成分进行分析。由表2可见,失效毛细管母材的化学成分符合技术规格书要求。故排除由于化学成分不合格造成毛细管腐蚀失效的可能。

表1 生产井采出气体的组成(质量分数)Tab. 1 Gas composition of producing well (mass) %

表2 失效毛细管母材的化学成分及相应标准 (质量分数)Tab. 2 Chemical composition of base material of failed capillary and relevant standard (mass) %

3.2力学性能测试

采用zwick z600万能试验机,按照GB/T 228.1-2010《金属材料 室温拉伸试验方法》对未明显腐蚀的1号样进行拉伸试验。试验结果表明,该毛细管的抗拉强度Rm和屈服强度Rt0.5分别为600 MPa和370 MPa,均符合产品技术要求(分别不小于586 MPa和275 MPa),故排除由于材料质量不合格造成腐蚀渗漏的可能。

3.3金相分析

按照GB/T 13298-1991《金属显微组织检验方法》,将4号样预磨抛光,再用三氯化铁盐酸溶液侵蚀开裂管段,观察其金相组织,结果见图2。由图2可见,开裂管段的母材组织为奥氏体;热影响区的组织以奥氏体为主,且在奥氏体基体上分布着δ铁素体;焊缝区组织为分布有枝晶状δ铁素体的奥氏体。在该条件下,热影响区界限明显腐蚀,且腐蚀后铁素体颜色比奥氏体更深,这表明铁素体的腐蚀倾向性更大。通常,奥氏体钢在焊接过程中出现少量铁素体属于正常现象,但是奥氏体中的铁素体对于材料耐蚀性的影响与具体体系有关,对于该失效毛细管而言,其铁素体的形成可促进热影响区的优先腐蚀。

4 腐蚀模拟试验

4.1恒电位极化腐蚀模拟试验

在宏观观察中发现3号样外表面出现两道相互平行、处于焊缝两侧、宽约0.5 mm的沟槽,推测这两道沟槽是由于毛细管受杂散电流影响在低于自腐蚀电位下形成。故设计恒电位极化腐蚀模拟试验来验证该推测。该试验在含饱和CO2的8.2%(质量分数)NaCl溶液中利用PARSTAT 273A电化学工作站进行,工作电极为316L不锈钢(1号样),辅助电极选用铂电极,参比电极选用饱和甘汞电极(SCE)。工作电极用环氧树脂密封,并用导线与外界连接。试验前通入CO21 h除氧,待体系的自腐蚀电位稳定后(波动不超过±1 mV),加载相对于自腐蚀电位50,100 mV的恒电位,试验周期为6 d。测极化电流随时间变化曲线,如图3所示。

当电位稳定后,测得的自腐蚀电位为-253 mV。由图3可见,当恒定电位为Ecorr-50 mV时,极化电流较为稳定,管体表面光亮无腐蚀,仍可见金属光泽,焊缝区未见明显的腐蚀沟槽。结果表明,在该恒电位下,316L不锈钢处于钝化状态。当恒定电位为Ecorr-100 mV时,测得的极化电流呈不稳定波动,表明此时316L不锈钢处于钝化-破钝-再钝化-再破钝循环的点蚀过程。试验后,试样表面未见沟槽形貌。恒电位极化腐蚀模拟试验结果表明,实际腐蚀形貌不是由杂散电流阳极极化造成的[1],上述推断不成立。

4.2晶间腐蚀模拟试验

按照GB/T 4334-2008《金属和合金的腐蚀不锈钢晶间腐蚀试验方法》中C法对1号样进行晶间腐蚀模拟试验,用65%的硝酸溶液腐蚀后进行观察。经计算得到试样每个周期的腐蚀速率分别为0.842 8,2.075 5,2.664 3,3.822 7,4.967 8 g/(m2·h),5个周期的平均腐蚀速率为2.874 6 g/(m2·h),晶间腐蚀试验失重值呈线性增大趋势。

由图4可见,试验后1号样内外壁焊缝热影响区产生两条明显沟槽,说明该区存在强氧化性介质中具有优先腐蚀倾向;且腐蚀后试样的晶间呈连续沟状组织(五类),根据GB/T 4334-2008 C法可认为该管存在晶间腐蚀现象[2]。

为了进一步研究各试样晶间腐蚀的形貌以及形成机理,分别对1号样和3号样进行扫描电镜(SEM)和能谱(EDS)分析。由图5可见,1号样的热影响区出现亮白色条状析出物,EDS分析表明这些析出物中的Cr含量高于周围基体中的,周围基体由于Cr含量较少导致耐蚀性下降,造成局部优先腐蚀[3]。

由图6可见,3号样的焊缝晶间处存在大量微米级的条状富Cr析出物,且焊缝周围存在贫铬区。沿晶界析出相是导致热影响区韧性降低的主要因素[4]。

5 失效原因分析

通过以上分析表明,该生产井毛细管失效的原因主要有以下三个方面。(1) 均匀腐蚀:局部管段外壁均匀减薄约30%,可能与腐蚀环境偶然恶化、该部位钝化膜未及时在含氧介质中修复而造成外腐蚀和壁厚损失。(2) 刀线腐蚀:焊缝热影响区晶界处的奥氏体贫铬现象使腐蚀集中在贫铬区。贫铬区成为微阳极,奥氏体晶界析出物Cr23C6和其余奥氏体区成了微阴极,于是构成了腐蚀原电池[5-6]。(3) 机械破坏:毛细管收回时与硬物刮擦形成管外局部表面损伤。

6 改进措施

(1) 焊接工艺方面:建议在焊接前评价焊条和母材的匹配性,焊后通过试验来评价焊后腐蚀敏感性;优化热处理工艺,缩短热影响区停留在600 ℃以上温度的时间,减少Cr23C6的析出;适当的焊后退火处理可降低缺陷处腐蚀开裂敏感性;焊后残渣和氧化皮应及时除去。

(2) 选材方面:针对目前工况,建议提高设计标准,例如选择耐蚀性更好的材料,或者增加不锈钢耐蚀性试验;试验介质采用国家标准GB/T 4334-2008要求或根据实际工况介质确定;材料规格书除尺寸、化学成分要求外应增加《焊接工艺质量评定报告》和《材料耐蚀性评价报告》。

(3) 作业方面:在井下管柱下入和起出过程中,施工方应严格按照修井方案进行操作,减少毛细管发生摩擦而破坏钝化膜;如若发现破损,应及时记录作业现场环境工况数据,保护好材料受损部位,及时启动现场材料失效处理程序进行失效分析。

(4) 维护方面:毛细管若出现少量泄漏现象,则可截去泄漏位置后进行对焊,重新使用;若出现大量泄漏现象,则建议更换其他批次或型号的毛细管;在含氧环境中对毛细管进行自然钝化或采取钝化膏人工加速钝化来及时恢复Cr2O3钝化膜,提高其耐蚀性。

[1]王荣. 显微组织和热处理对直缝电阻焊管沟槽腐蚀的影响[J]. 金属学报,2002,38(12):1281-1286.

[2]黄永昌. 现代材料腐蚀与防护[M]. 上海:上海交通大学出版社,2012:162.

[3]KARAYAN A I,CASTANEDA H. Weld decay failure of a UNS S31603 stainless steel storage tank[J]. Engineering Failure Analysis,2014,44(9):351-362.

[4]KOKAWA H. Potential of grain boundary engineering to suppress welding degradations of austenitic stainless steels[J]. Science & Technology of Welding & Joining,2012,16(4):357-362.

[5]贾凤翔,侯若明,贾晓滨. 不锈钢性能及选用[M]. 北京:化学工业出版社,2013:91.

[6]王磊,邹英水,惠维山,等. 奥氏体不锈钢管道腐蚀泄漏原因[J]. 腐蚀与防护,2014,35(4):397-400.

Corrosion Failure Analysis of 316L Stainless Steel Capillary for a Producing Well in an Offshore Oil Field

LI Rui-chuan, ZHUANG Chuan-jing, YAN Hua-yun, JIN Lei, LUO Yi

(CNOOC (TianJin) Pipeline Engineering Technology Co., Ltd., Tianjin 300452, China)

The corrosion failure reasons of 316L stainless steel capillary for a producing well in an offshore oil field were investigated through macroscopic reasons, chemical composition analysis, mechanical property testing, metallographic analysis and scanning electrical microscopy. The results show that the corrosion morphology of failed sections of the straight seam welded capillary exhibited outer uniform corrosion and knife-line corrosion cracking. A section of the pipe showed outer uniform corrosion where the wall thickness was decreased by nearly 30% . After the corrosion test according to GB/T 4334-2008 with uncorroded intact samples, the appearance of the weld heat affected zone(HAZ) displayed the same surface groove profile as that of the field sample. This shows that the main reason of corrosion failure was the presence of intergranular corrosion susceptibility in the HAZ of the weld of the intact samples. The groove was easy to crack when the demulsifier was injected into the capillary in the pressurized conditions after corrosion. The EDS results obtained from the microscopic view from the HAZ demonstrates the presence of Cr segregation in the austenite grain boundary region. Some suggestions and improvement measures are put forward according to the results of failure analysis.

316L stainless steel; corrosion; HAZ; failure analysis; improvement way

10.11973/fsyfh-201610008

2015-11-03

李瑞川(1986-),助理工程师,硕士,从事金属材料失效分析相关技术研究,18782191705,447833743@qq.com

TG174

B

1005-748X(2016)10-0816-05