蒸汽发生器管690TT合金的点蚀性能

汪家梅,杨 晨,张乐福,孟凡江,石秀强

(1. 上海交通大学 核能科学与工程学院,上海 200240; 2. 上海核工程研究设计院,上海 200233)

试验研究

蒸汽发生器管690TT合金的点蚀性能

汪家梅1,杨 晨1,张乐福1,孟凡江2,石秀强2

(1. 上海交通大学 核能科学与工程学院,上海 200240; 2. 上海核工程研究设计院,上海 200233)

通过化学浸泡试验、动电位极化曲线的测量并结合扫描电镜(SEM)对经特殊热处理的690合金(690TT)点蚀形貌的观察,研究探讨了两种国产690TT合金在室温下的点蚀性能;并根据ASTM G48 A与ASTM G61两种标准对690TT合金抗点蚀性能评估进行了比较。结果表明:两种国产690TT合金中,合金B的抗点蚀性能显著优于合金A的。ASTM G48 A对690TT合金进行点蚀试验的最佳试验参数为50 ℃/3 h,所得相应数据结果可靠;由于缝隙腐蚀等原因使ASTM G61对690TT合金管的点蚀电位测量稳定性不佳,可重复性较差。

690TT合金;点蚀;标准方法;浸泡试验;电化学

蒸汽发生器(SG)是压水堆核电站(PWR)中连接一回路与二回路的枢纽,也是主系统压力边界的一部分,对整个核电站的安全运营至关重要。早期的压水堆核电站蒸汽发生器传热管材料主要采用304不锈钢、316不锈钢和镍基600合金[1-2]。根据实际运行经验发现蒸汽发生器传热管的主要失效方式是晶间腐蚀(IGC)和应力腐蚀开裂(SCC)。由于镍基690合金具有更优异的抗晶间腐蚀和抗应力腐蚀性能,逐渐替代镍基600合金成为压水堆核电站蒸汽发生器传热管的首选材料。690合金是一种在600合金基础上发展起来的奥氏体型镍基耐蚀合金,其Cr含量约为30%(质量分数)[3]。Cr含量提高后,合金的耐晶间腐蚀性能显著提高,为了解决焊接等热加工或长期高温运行引起的敏化现象,对690合金进行特殊热处理(1 100 ℃固溶处理+715 ℃温度附近保温10 h),进一步提高了其耐晶间腐蚀性能。但690合金的耐强氯离子腐蚀性能不佳,材料中含有的硫化物、氧化物等夹杂,微观组织缺陷,表面污染等均导致材料在强氯离子溶液中容易发生点蚀。目前PWR二回路及其相应冷却系统使用的水和天然海水中均含有大量的电解质和溶解氧,尽管二回路冷却水在使用前进行了严格的前期处理,但仍有少量溶解氧和氯化物保存下来,且在反应堆启动、停止时存在空气漏入、回水器泄漏或海水漏入等问题[4]。研究表明,点蚀发生的主要原因是由铜冷凝管泄漏的CuCl2在缝隙区浓缩形成局部酸性氯离子环境以及氧的进入造成的,而渗入的淤泥和水垢的存在能够促进这类不纯物的浓缩[5]。

点蚀是一种潜在的、严重的降质机理,它在管壁材料少量损失下,能迅速在管壁上穿孔,同时常常是应力腐蚀等局部腐蚀的先导。随着我国核电事业的快速发展,急需对690TT合金抗腐蚀性能做系统综合的评估,点蚀性能的评估就是其中重要一环。评价点蚀性能的方式有多种,主要为化学浸泡法和电化学法。本试验中,将采用ASTM G48 A法[6]和ASTM G61法[7]对两种国产690TT合金管进行点腐蚀性能对比评价,评价的参数包括在给定的溶液给定的时间内材料的失重量、点蚀坑的深度、点蚀坑的密度、点蚀坑深系数(最大点蚀坑深度与平均腐蚀深度的比值)等化学浸泡试验结果以及点蚀电位、保护电位等电化学参数,从而判定样管材的质量水平。本试验结果将为690合金传热管的国产化和在核电站的使用提供重要参考依据。

1 试验

1.1试样及溶液

点蚀试验所用试样为上海核工程研究设计院提供的国产690TT合金管传热管。两种合金管材的编号分别为合金A和合金B,其化学成分如表1所示。两种材料特殊热处理方式均为1 100 ℃固溶处理+715 ℃温度附近保温10 h。化学浸泡试验均采用长约40 mm的圆环形试样。电化学试样为15 mm长的圆环试样,如图1所示。将切割好的试样端面依次用180,400,800,1 200,2 000号砂纸打磨,去除两端切割变形层,再用2.5 μm研磨膏抛光用于观察腐蚀形貌;抛光后量取尺寸,计算面积再依次用无水乙醇和去离子水超声波清洗,然后放入烘干箱中烘干备用。

按照ASTM标准配制化学浸泡和电化学点蚀试验溶液,分别为:6%(质量分数,下同)FeCl3溶液和3.5% NaCl溶液。试验介质所用化学药品包含六水合氯化铁、氯化钠,上述药品均为分析纯,溶液均采用去离子水配制。

1.2试验方法

将两种国产690TT合金试样在2% Br+98%甲醇溶液中浸蚀数秒以后用扫描电镜(SEM)观察其金相组织及其晶界形貌。

采用ASTM G48 A标准化学浸泡方法对两种国产690TT合金进行点蚀浸泡试验。通过在6% FeCl3溶液中不同温度和时间的浸泡试验,获得试样的点蚀失重量、点蚀密度、点蚀坑深度,并计算点蚀系数,并获得最佳的浸泡试验条件。

电化学方法根据ASTM G61标准采用PAR VersaSTAT 3F电化学工作站对两种690TT合金进行动电位极化曲线测量。电化学测量采用三电极系统,工作电极为690TT合金试样,参比电极为饱和甘汞电极(SCE),辅助电极为工作面积为1 cm2的铂电极;试验溶液为3.5% NaCl溶液,温度为(25±1) ℃。试样浸泡1 h,待开路电位稳定后,用恒电位仪从自腐蚀电位开始向高电位以0.6 V/h的速率进行扫描,当扫描电流密度达到5 mA/cm2后,以同样的速率进行反向扫描,直到反向扫描曲线与正向扫描曲线闭合,或者到达自腐蚀电位。为保证上述化学浸泡试验和电化学试验的精确性与可重复性,每组试验至少进行3组平行试验。

2 结果与讨论

2.1显微组织

从图2中可以看出,两种690TT合金晶间碳化物的析出形态相似,均为连续碳化物,这与TT处理后的组织形貌相符,但晶粒尺寸优显微差别,合金B的晶粒更细;合金A晶粒中存在较多形状规则(三角形和多边形等)的点蚀坑。文献[8]的研究表明,在三角形或多边形缺陷处发现Ti含量和N含量显著高于其他元素含量,可知缺陷处成分主要是TiN,这一点与合金A的成分中多Ti的特征相吻合。在腐蚀过程中,TiN缺陷处的钝态受到破坏,电位下降,而基体的其他部分仍保持钝态,这样就形成了大阴极(基体)和小阳极(缺陷)的微电偶电池,加速了缺陷处的继续腐蚀,使得合金A经溴-甲醇金相浸蚀后出现更多形状规则的点蚀坑。

2.2浸泡试验

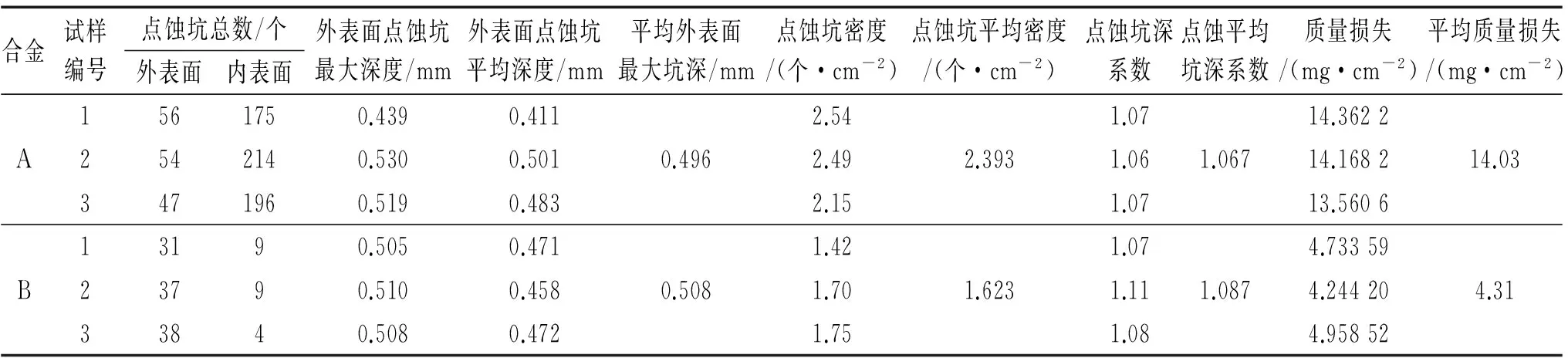

为获得最佳的试验结果,试验采用了22,35,50 ℃的点蚀试验,点蚀浸泡时间2~72 h。试验结果表明,在各温度的FeCl3溶液中,只要浸泡超过8 h,管子就有可能已经穿孔,导致结果无法评价。同时,在35 ℃以下温度浸泡时,点蚀坑数量较少,也给结果的评价造成困难。经过大量的试验后认为,在参照ASTM G48对690TT合金进行点蚀浸泡试验时,应对标准中的试验方法进行适当修改,应采用50 ℃的浸泡温度,浸泡时间以3 h为宜,这样可以得到较明显的点蚀坑,同时点蚀坑不会穿透1 mm的管壁。50 ℃/3 h条件下浸泡试验所得腐蚀结果如表2所示,腐蚀试验后内外表面宏观形貌和点蚀坑SEM显微形貌分别如图3和图4所示。

由表2可知,两种国产690TT合金在50 ℃浸泡3 h后,合金A的点蚀质量损失和点蚀坑密度均大于合金B的;合金B的点蚀坑系数略大。从图3可以看出,合金A的内、外表面点蚀坑数量大于合金B的。

表2 两种690TT合金50 ℃/3 h浸泡腐蚀结果Tab. 2 Results of alloy 690TT immersed in 6% FeCl3 solution for 3 h

上述浸泡试验数据均说明合金B比合金A更耐点蚀。从点蚀坑低倍显微形貌中可以看到,两种国产690TT合金的腐蚀坑均为圆形,同时在点蚀坑高倍显微形貌中可以看到,合金A蚀坑表面上存有一些夹杂物和C、N化合物相。文献[8]表明,四边形的物质为Ti(NC)X,白色颗粒夹杂物主要为硅酸盐和MnS等。合金B的点蚀坑表面均较干净,几乎没有发现夹杂物或C、N化合物相,而点蚀往往在这些夹杂物和缺陷附近萌生,这一点正说明合金B的耐蚀性比合金A的强。结合两种690TT合金成分分析可知,合金A中含有较多对抗点蚀性能不利的元素,包括Si、Mn、Ti等,而对抗点蚀性能有利的元素Cr含量较少。已有大量研究表明[9-10],随着合金中铬含量的增加,合金更易钝化,其钝化膜越稳定,抗点蚀能力就越强;相反,TiN、MnS等夹杂物和Si元素在晶界的偏聚等都会形成缺陷,而这些缺陷正是点蚀的诱发源,显然,在相同的环境中合金A更易发生点蚀,这与本工作开展的点蚀浸泡试验结果相吻合。

2.3电化学试验

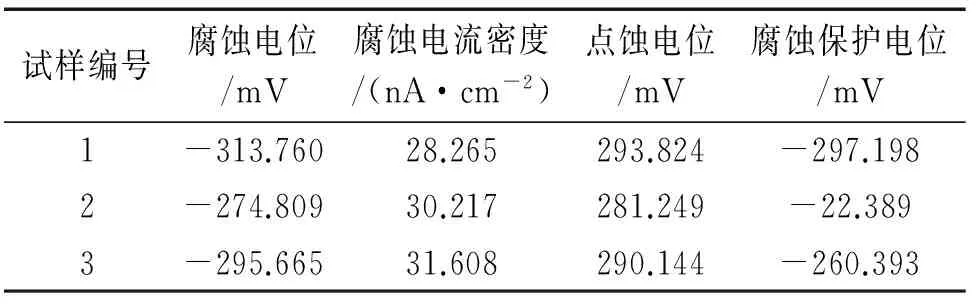

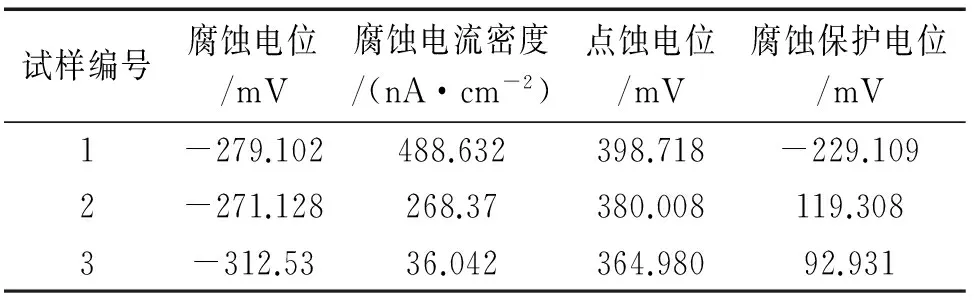

由图5~6可见,由于在相应的溶液中含氧量并未控制在很低的水平,所以测量得到的只是表观的阳极极化曲线,因而无法看到明显的临界钝化电流峰和由活化到钝化过渡区间。但文献[11]表明:上述溶液的含氧量对保护电位以及点蚀电位的测量结果并无任何影响。从极化曲线中得到的腐蚀电位、腐蚀电流、点蚀电位等数据见表3~4。

尽管进行了大量重复试验,但从图5~6可以看出每次试验结果重复性并不十分理想。结合化学浸泡试验结果,从上述点蚀电化学测试结果中选出较为合理的电化学试验曲线进行比较,如图7所示。由图7可见,两者的自腐蚀电位Ecorr与腐蚀电流密度Jcorr基本相同,即在发生点蚀之前曲线基本重合,说明其耐蚀性和腐蚀速率几乎一致;两者的区别在于抗点蚀性能的强弱。合金B的点蚀电位Ep和保护电位Epro均比合金A的高,表明其抗点蚀能力超过合金A的,这一结论与上述化学浸泡试验结果相吻合。

表3 合金A的电化学参数Tab. 3 Data of electrochemical experiment results of alloy A

表4 合金B的电化学参数Tab. 4 Data of electrochemical experiment results of alloy B

从图8可以看出,平行试样的外表面状态差异较小,表面无明显点蚀坑,点蚀坑多集中在端面与夹具的缝隙处,说明测试过程中很容易发生缝隙腐蚀,影响试验结果。经过多次修改夹具、采用硅胶封样等方法,均无明显改善。因此在此试验中,试样容易发生缝隙腐蚀,从而影响外表面的真实点蚀电位等电化学参数,该测试结果仅可作为两种样管评价的参考数据。

3 结论

(1) 由于合金A组织中含有较多的夹杂物和对抗点蚀性能不利的元素Si、Mn、Ti等,化学浸泡试验和电化学测量试验结果均表明,合金B的抗点蚀性能比合金A强,可见690TT合金中夹杂物与合金元素是影响其点蚀诱发敏感性差异的重要原因。

(2) 经过大量不同浸泡温度和时间的试验后,发现在参照ASTM G48 A对690TT合金进行点蚀浸泡试验时,应采用50 ℃/3 h的浸泡条件,这样可以得到较明显的点蚀坑,同时点蚀坑深不会穿透试样管壁,试验数据可靠。

(3) 690TT合金管的点蚀电位测量不稳定,而且由于缝隙腐蚀等原因,导致点蚀电位测量准确度低,可重复性差,说明ASTM G61点蚀电位测量不适合690TT合金管,所得测试结果只可作为评价的参考数据。

[1]DUTTA R S. Corrosion aspects of Ni-Cr-Fe based and Ni-Cu based steam generator tube materials[J]. Journal of Nuclear Materials,2009,393(2):343-349.

[2]STAEHLE R W,GORMAN J A. Quantitative assessment of submodes of stress corrosion cracking on the secondary side of steam generator tubing in pressurized water reactors:part 1[J]. Corrosion,2003,59(11):931-994.[3]THOMAS M. Behavior of grain boundary chemistry and precipitates upon thermal treatment of controlled purity alloy 690[J]. Metallurgical Transactions:A,1990,21(8):2097-2107.

[4]长谷川正义,三岛良绩. 核反应堆材料手册[M]. 孙守仁,译. 北京:原子能出版社,1983:709.

[5]丁训慎. 核电站蒸汽发生器传热管的点腐蚀及其防护[J]. 腐蚀与防护,2007,28(7):364-366.

[6]ASTM G48-2009Standard test methods for pitting and crevice corrosion resistance of stainless steels and related alloys by use of ferric chloride solution[S].

[7]ASTM G61-2009Standard test method for conducting cyclic potentiodynamic polarization measurements for localized corrosion susceptibility of iron-, nickel-, or cobalt-based alloys[S].

[8]乔培鹏. 镍基690合金蒸汽发生器传热管耐腐蚀性研究[D]. 上海:上海交通大学,2010.

[9]王建民,陈学群,李国民. 冶金因素对低合金钢点蚀诱发敏感性的影响[J]. 腐蚀与防护,2005,26(3):100-104.

[10]张恒,陈学群,常万顺. 冶金因素对钢点蚀诱发敏感性的影响[J]. 中国腐蚀与防护学报,2009(2):127-131.

[11]秦丽雁,杜元龙. 小孔腐蚀保护电位物理意义的研究[J]. 腐蚀科学与防护技术,1993(4):244-248.

Pitting Corrosion Resistance of Alloy 690TT for Steam Generation Heat Exchanger Tube

WANG Jia-mei1, YANG Chen1, ZHANG Le-fu1, MENG Fan-jiang2, SHI Xiu-qiang2

(1. School of Nuclear Science and Engineering, Shanghai Jiao Tong University, Shanghai 200240, China;2. Shanghai Nuclear Engineering Research & Design Institute, Shanghai 200233, China)

The pitting corrosion resistance of two kinds of alloy (690TT) which experienced special heat treatment was investigated through chemical immersion test, measurement of potentiodynamic polarization curves and observation of pitting morphology by scanning electron microscopy (SEM). Pitting corrosion resistance assessment for 690TT alloy was compared between ASTM G48 A standard method and ASTM G61 standard method. The results show that in two kinds of 690TT alloy, alloy B had better pitting corrosion resistance than alloy A. The best condition of ASTM G48 A standard method for pitting corrosion resisitance evaluation of alloy 690TT shoud be 50 ℃/3 h. ASTM G61 standard method for pitting corrosion resisitance measurements of alloy 690 TT tube showed poor stability and repeatability.

alloy 690TT; pitting corrosion; standard method; immersion test; electrochemistry

10.11973/fsyfh-201610009

2015-06-15

张乐福(1967-),副教授,博士,从事核材料腐蚀及其水化学研究,13524678702,lfzhang@sjtu.edu.cn

TG172

A

1005-748X(2016)10-0821-05