缓蚀抑雾剂的制备与应用

颜晓潮,徐佳慧,刘锋波,张卫星,程正载

(1. 武汉科技大学 化学工程与技术学院,武汉 430081; 2. 湖北省煤转化与新型炭材料重点实验室,武汉 430081)

缓蚀抑雾剂的制备与应用

颜晓潮1,2,徐佳慧1,刘锋波1,张卫星1,程正载1,2

(1. 武汉科技大学 化学工程与技术学院,武汉 430081; 2. 湖北省煤转化与新型炭材料重点实验室,武汉 430081)

为解决钢铁酸洗除锈中盐酸对铁的腐蚀和盐酸挥发问题,研究了8种自制的缓蚀抑雾剂的性能并选出最优配方H。采用单因素试验和正交试验对配方H的工艺条件进行优化,并采用扫描电镜对试片酸洗前后的微观形貌进行分析。结果表明:配方H使用的最优工艺为除锈反应时间1 h、反应温度40 ℃、缓蚀抑雾剂用量1.5%、工业盐酸质量分数30%;多次试验显示配方H在最优工艺下的缓蚀率和抑雾率均达到90%以上;配方H在除锈时的缓蚀抑雾效果显著。

盐酸酸洗;缓蚀剂;抑雾剂;正交试验

金属材料及设备由于长期暴露在空气中,受灰尘、油脂和水分等附着,表面极易被氧化而形成一层致密的氧化薄膜和锈迹[1]。为保证设备的正常运转和钢材在回收利用过程中电镀、喷涂工序的顺利进行,需及时去除锈迹。酸洗是钢铁设备及其部件除锈除垢的主要技术措施[2]。目前,工业酸洗过程中通常使用盐酸和硫酸。盐酸酸洗具有危险性小,相同浓度下除锈速率高和对金属氢脆敏感性小等优点,已逐渐取代硫酸酸洗[3],但盐酸酸洗除锈除垢过程中产生大量的废水、酸雾和过酸洗等问题十分突出[4]。大量的酸雾会造成环境污染,损害人体健康,降低设备的使用寿命等危害。一部分酸雾是随除锈过程中生成的氢气逸出产生的,另一部分酸雾是随盐酸热挥发而产生[5-6]。另外,盐酸除溶解铁锈外,还会溶解材料基体,既造成材料损失,又会增加盐酸的消耗量,提高酸洗成本。因此在酸洗除锈过程中解决酸雾和过酸洗问题迫在眉睫。近年来,刘彦峰等[7]研究了一类咪唑啉季铵盐复配型缓蚀抑雾剂的高温酸洗除锈性能,结果表明,该缓蚀抑雾剂的缓蚀率和抑雾率均达90%以上。何桥等[8-9]采用不同的新型三唑衍生物作为缓蚀剂的主要原料,研究了其在酸洗过程中对碳钢表面的吸附行为及缓蚀性能,结果均表明三唑类化合物在碳钢表面的吸附行为符合Langmuir等温吸附,且缓蚀率达90%以上。鉴于人工合成有机缓蚀剂具有毒性大、成本高的特点,胡胜等提出采用天然废弃物为原料,提取出有效成分制备低毒环保型缓蚀剂,研究了米糠提取液对碳钢缓蚀的性能,结果表明有效成分——植酸分子吸附在铁基质表面形成一层保护膜从而达到缓蚀目的,电化学测试表明该缓蚀剂属于阴极型缓蚀剂。许奕春等[10]对聚天冬氨酸与OP-10复配型缓蚀抑雾剂在酸洗过程中对碳钢表面的腐蚀动力学与吸附热力学进行了研究,结果表明复合缓蚀抑雾剂属于阳极型缓蚀剂,在钢片表面的吸附符合Langmuir模型。王刚等[11]研究了TF型缓蚀抑雾剂与添加其他成分的混配型缓蚀抑雾剂对碳钢酸洗性能的对比分析,得出加入其他成分对TF型缓蚀抑雾剂的性能影响不大,缓蚀率和抑雾率均在90%以上。

本试验采用多种价格低廉且具有一定缓蚀和抑雾效果的试剂,根据各组分间的相互作用及构效关系调配出8种廉价实用的缓蚀抑雾剂,并对其性能进行了研究和比对,筛选出最佳配方。通过单因素试验探索除锈工艺中各因素的影响规律,设计正交试验确定最佳工艺条件,并采用扫描电镜分析铁片酸洗前后的微观形貌,探究所制备缓蚀抑雾剂的缓蚀效果。

1 试验

1.1试验试剂仪器及试样

配方原料:十二烷基硫酸钠(AR);六亚甲基四胺、葡萄糖酸钠、硫脲、OP-10(烷基酚聚氧乙烯醚)与SPAN-80(山梨糖醇酐单油酸酯);蒸馏水。

试剂:工业盐酸(30 %);盐酸(AR);氢氧化钠(AR);无水氯化钙(AR);酚酞指示剂和8种配方的缓蚀抑雾剂。

仪器:PHENOM PROX-SEM扫描电镜;分析天平;恒温水浴锅;游标卡尺;吹风机;敞口玻璃瓶;温度计;量筒;酸、碱式滴定管;锥形瓶;移液管;镊子。

试验材料为Q235B,尺寸为70 mm×35 mm×2 mm。

1.2试验方法

8种缓蚀抑雾剂是以配方原料按照不同比例与蒸馏水混合而成。

按图1搭建试验装置,按照如下的操作步骤对所有配方的缓蚀抑雾剂进行试验。分别计算腐蚀速率K、缓蚀率η和抑雾率I。操作步骤如下:

(1) 用分析天平称量铁片酸洗前质量m1,游标卡尺测量铁片表面积S。

(2) 用移液管分别移取2 mol/L的氢氧化钠溶液20 mL于A、B两锥形瓶中,再分别加入180 mL的蒸馏水,摇匀。量取工业盐酸150 mL放入C锥形瓶中,并向C锥形瓶中加入一定量的缓蚀抑雾剂,搅拌均匀后放入恒温水浴锅中保温。将铁片放入C锥形瓶中,按图1连接锥形瓶A和C(分别为图1中2号和1号瓶),B瓶密封保存备用,作为空白对照组。

(3) 反应一定时间后,取出铁片分别用自来水冲洗、蒸馏水和少量无水乙醇清洗,冷风吹干,称量并记录铁片的质量m2;将反应后的锥形瓶A密封备用。

(4) 用移液管分别移取A瓶中的溶液10 mL于小锥形瓶a、b中,分别用0.2 mol/L的盐酸溶液进行滴定,记录盐酸消耗体积,并求出两组数据的平均值V′。

(5) 按步骤4对锥形瓶B中的溶液进行滴定测量,记录盐酸消耗平均体积VB。

(6) 重复上述所有试验步骤,做空白试验(即将缓蚀抑雾剂替换成等体积的蒸馏水),记录腐蚀前后的质量m1′、m2′,铁片表面积S′和滴定所消耗盐酸的平均体积V。

1.3试验数据处理方法

采用失重法和酸碱中和滴定法对试验结果进行处理。计算公式见式(1)~(3)[5]。

腐蚀速率:

(1)

缓蚀率:

(2)

抑雾率:

(3)

式中:Δm为样品酸洗前后的质量差(g);S为试样的表面积(m2);t为试样的腐蚀时间(h);K′、K为加与不加缓蚀抑雾剂时的腐蚀速率(g·m-2·h-1);V′、V为加与不加缓蚀抑雾剂酸洗后滴定吸收液所消耗盐酸的体积(mL);VHCl为未吸收酸雾的氢氧化钠溶液滴定所消耗盐酸的体积(mL)。

2 结果与讨论

2.1配方的筛选结果分析

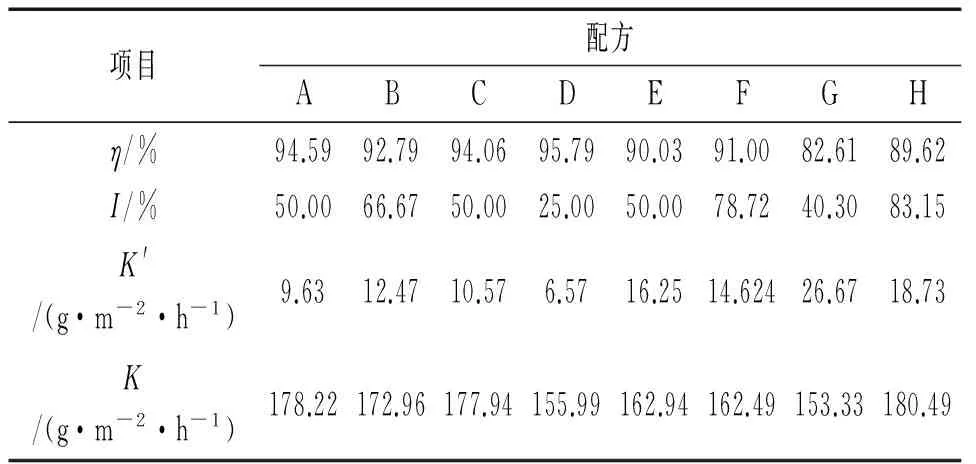

按照1.2和1.3节的试验方法,在反应时间为60 min,反应温度为40 ℃,工业盐酸质量分数为20%,缓蚀抑雾剂用量为盐酸用量的1.0%的试验条件下,分别用8种自制的缓蚀抑雾剂对锈铁片进行腐蚀试验,结果见表1。

表1 8种缓蚀抑雾剂腐蚀试验的结果Tab. 1 Experimental data of corrosion test of 8 kinds of acid mist inhibitor

由表1可见,8种缓蚀抑雾剂的缓蚀率都比较高,为82%~96%。其中缓蚀效果最好的是配方D,但其抑雾率却最小;配方H的抑雾效果最好,缓蚀率也接近90 %。综合分析,选配方H为最佳配方,其成分说明如表2所示。

2.2最佳配方的单因素试验

2.2.1 试验内容

按照1.2节和1.3所述试验方法,用最佳配方H,分别改变除锈反应时间、反应温度、缓蚀抑雾剂用量和工业盐酸用量,探究除锈工艺条件对腐蚀速率(K)、缓蚀率(η)和抑雾率(I)的影响。

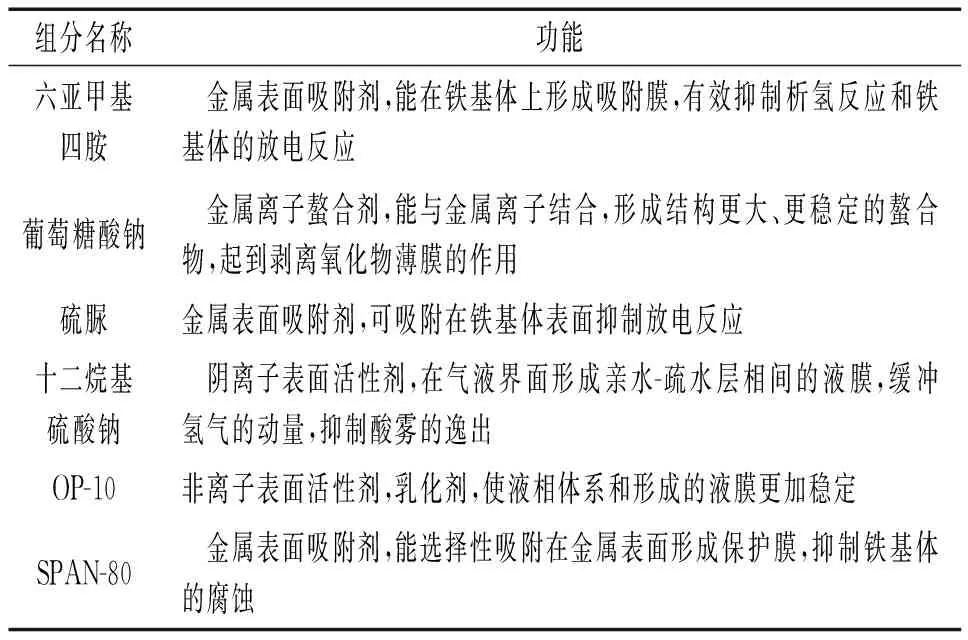

表2 配方H的组成成分及功能表Tab. 2 Composition and functions of formula of H

2.2.2 除锈反应时间对缓蚀抑雾剂效果的影响

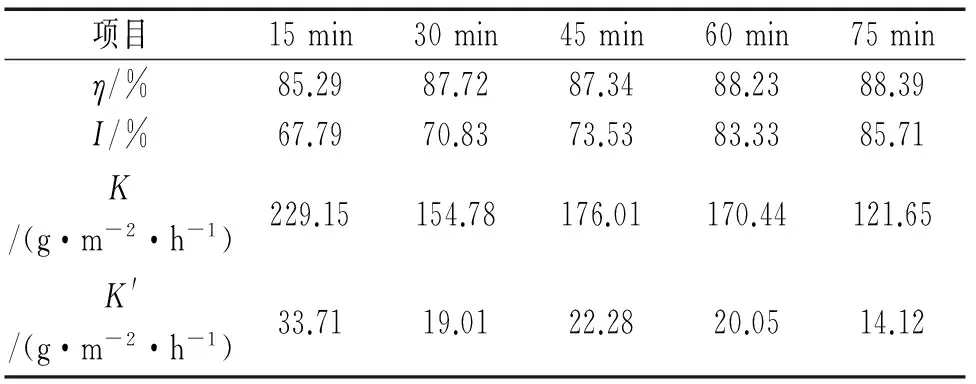

保持反应温度40 ℃、缓蚀抑雾剂用量为1.0%(质量分数,下同)、工业盐酸质量分数20%,考察除锈反应时间对缓蚀抑雾剂效果影响,结果见表3。

表3 反应时间对缓蚀抑雾剂效果的影响Tab. 3 Results of effect of reaction time on corrosion and mist inhibition

由表3可见,添加缓蚀抑雾剂后试片的腐蚀速率明显降低。随着除锈反应时间的延长,抑雾率逐渐变大,这是由于反应时间越长,抑雾剂中有效成分在气-液界面分散越均匀,形成的阻挡膜层数越多,厚度越大,更能有效抑制酸雾的产生[12-13]。缓蚀率的变化比较平缓,保持在86%~89%,缓蚀效果总体较好。缓蚀率略微增大的原因可能是随反应时间的延长暴露出来的铁原子数增多,缓蚀剂中的有效阳离子选择性吸附在铁原子上抑制了氢离子与其反应;另外铁片被腐蚀而产生的分子氢所受浮力小于界面张力时,吸附在金属表面,一定程度的阻挡了酸与金属的反应[14]。虽然反应时间为75 min时的抑雾效果最优,但是从实际生产的经济效益和社会效益方面考虑,60 min为最佳反应时间。

2.2.3 除锈反应温度对缓蚀抑雾剂效果的影响

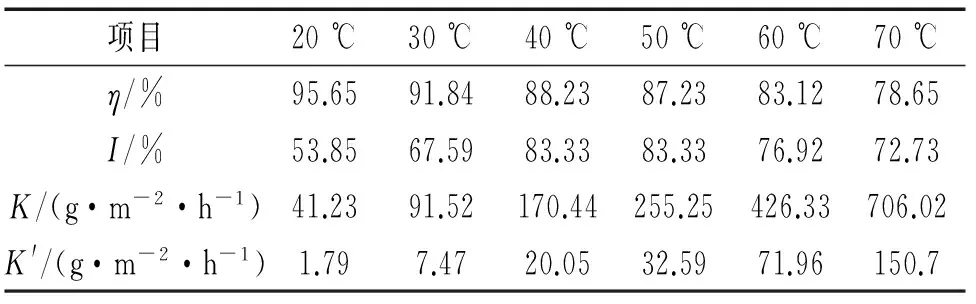

保持除锈反应时间60 min、缓蚀抑雾剂用量1.0 %、工业盐酸质量分数20 %等因素不变,考察温度对缓蚀抑雾剂效果的影响,结果见表4。

表4 除锈反应温度对缓蚀抑雾剂效果的影响Tab. 4 Results of effect of reaction temperature on corrosion and mist inhibition

由表4可见,随着除锈反应温度的升高,缓蚀率逐渐降低,而抑雾率是先增大后有降低的趋势。这是因为一般液体服从拉姆齐-希尔兹公式,温度升高,液体的表面张力降低,液体表面活性增强,缓蚀抑雾剂有富集于表面层的趋势,益于在气、液表面形成单分子膜,从而抑制酸雾的外逸,因此抑雾效果有增大的趋势[5]。由表4还可见,温度升高,未添加缓蚀抑雾剂的腐蚀速率迅速增大,而添加缓蚀抑雾剂的腐蚀速率增加比较缓慢,导致计算式中分母增大较快,而分子增大相对较慢,两者比值有可能会减小;另外,温度的升高有可能不利于缓蚀剂有效成分在铁基质表面的附着,导致缓蚀率有所降低。

2.2.4 缓蚀抑雾剂用量对缓蚀抑雾剂效果的影响

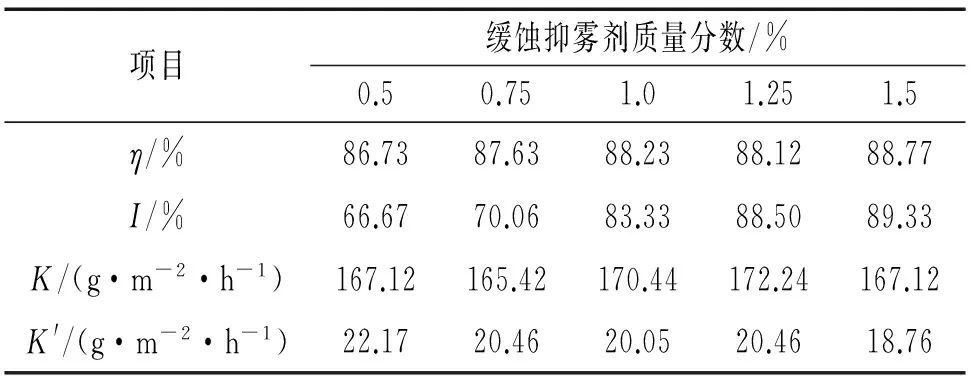

保持除锈反应时间60 min、温度40 ℃、工业盐酸质量分数20%等因素不变,考察缓蚀抑雾剂用量对缓蚀抑雾剂效果的影响,结果见表5。

表5 缓蚀抑雾剂用量对缓蚀抑雾剂效果的影响Tab. 5 Results of the effect of concentration on corrosion and mist inhibition

由表5可见,随着缓蚀抑雾剂用量的增加,缓蚀率波动不大,基本保持稳定,说明该缓蚀抑雾剂的缓蚀效果较好,加入很少的量就能达到缓蚀平衡点。而抑雾率随着缓蚀抑雾剂用量的增加先迅速增大,后趋于平衡。这是因为随着缓蚀抑雾剂用量的增加,酸洗体系的有效覆盖面积增大,抑雾效果增强,当覆盖面积达到最大值后,再增大用量就不能起到有效的发泡成膜作用。

2.2.5 工业盐酸用量对缓蚀抑雾剂效果的影响

维持反应时间60 min、温度40 ℃、缓蚀抑雾剂用量1.5%,考察盐酸用量对缓蚀抑雾剂效果的影响,结果见表6。

由表6可见,缓蚀率随工业盐酸用量的增大而增大,但增幅较小,这一结果与文献[5]报道相反,可能的原因是缓蚀抑雾剂中的烷基阳离子对铁原子所带负电荷的亲附作用比氢离子的要强,盐酸含量越大,这种竞争越明显,虽然腐蚀速率增大,但Δm值也随之增大[16]。而抑雾率随工业盐酸用量的增大先急剧增大,当盐酸质量分数超过20 %后趋于平衡,可能的原因是盐酸含量越大,盐酸与氧化铁和铁基体的反应速率都增大,氢气的析出速率加快,酸雾量增加;并且该反应为放热反应,盐酸含量越大,反应越剧烈,放出的热量越多,酸雾自身挥发性增大[10]。然而产生氢气溢出的过程会促使抑雾剂发泡形成多层液膜,更有效地阻碍氢气带出的酸雾溢出,而抑雾剂形成的液膜阻挡能力有限,当酸含量达到一定值,酸雾的溢出能力与阻挡膜的阻力达到平衡,致使抑雾率不再增加,甚至会有降低的趋势。

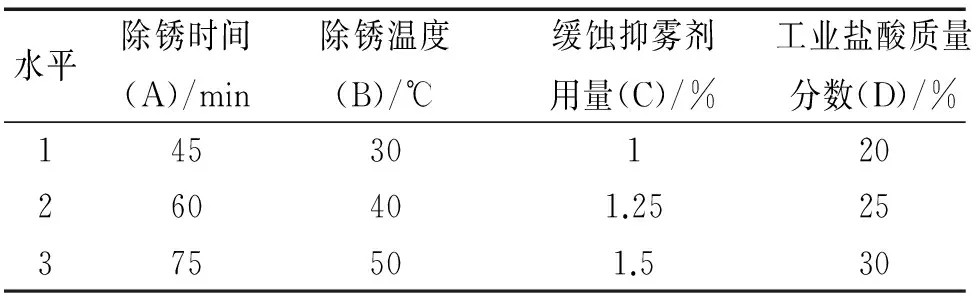

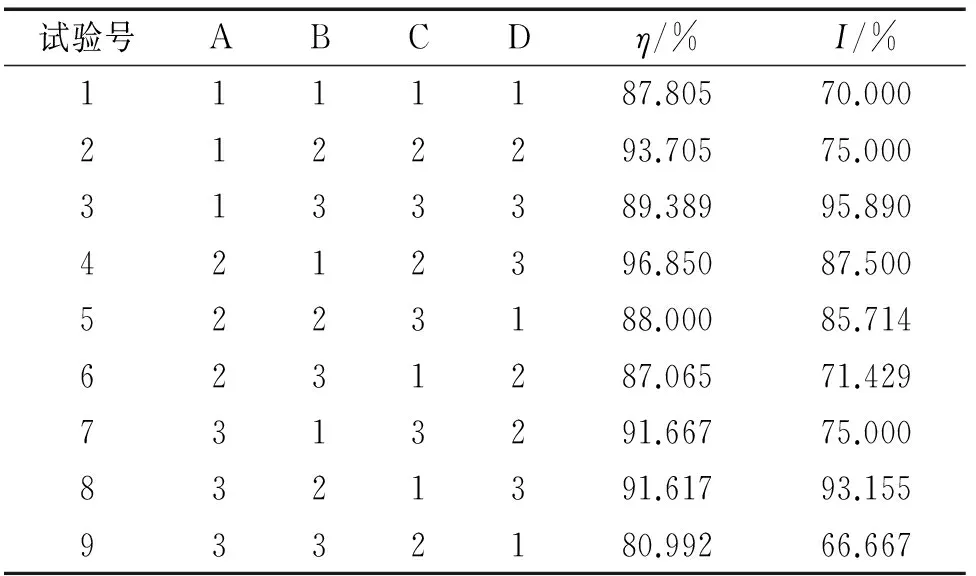

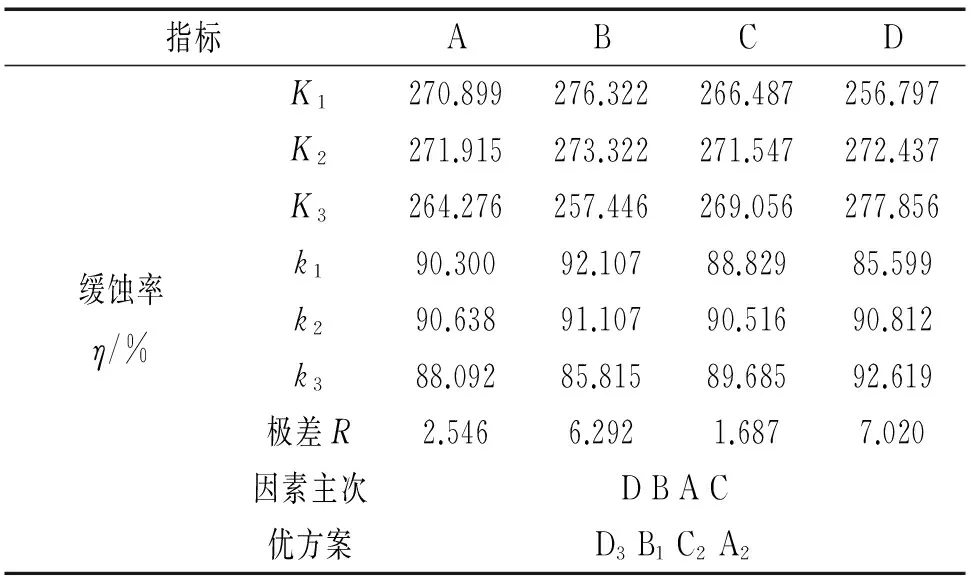

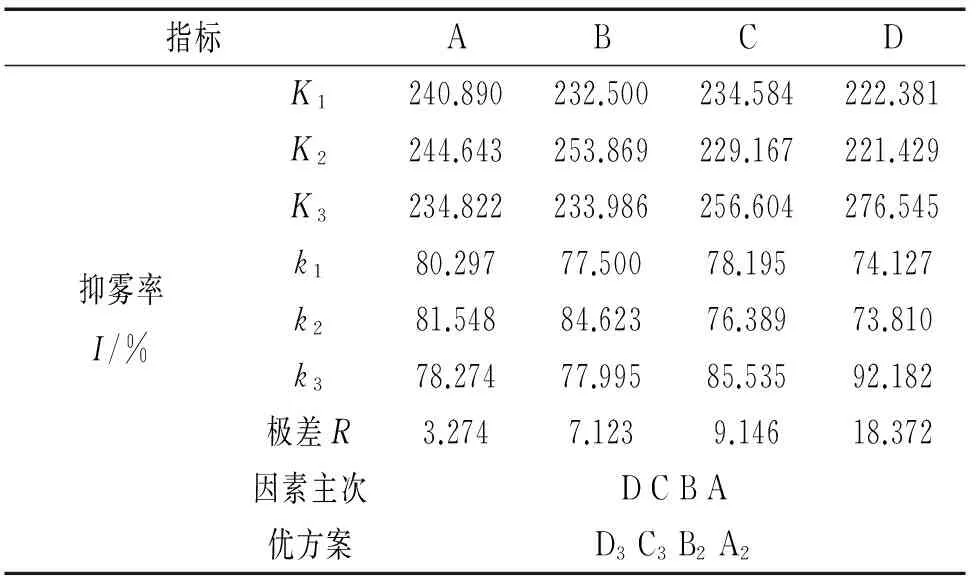

2.3正交试验

根据上述单因素试验,选用4因素3水平进行正交试验,因此要选用Ln(3m)型正交表,设置因素水平表如表7所示。不考虑因素间的交互作用,故选用正交表L9(34)来进行试验。正交试验方案及试验结果见表8,正交试验结果的因素分析见表9和表10。

表7 正交试验因素水平表Tab. 7 Orthogonal table of factor and level

表8 正交试验数据Tab. 8 Data of orthogonal experiments

表9 缓蚀率η的因素分析表Tab. 9 Factor analysis table of corrotion inhibition efficiency

表10 抑雾率I的因素分析表Tab. 10 Factor analysis table of mist inhibition efficiency

由表9知,对不同的指标而言,不同因素的影响程度是不一样的;不同指标所对应的优方案也是不同的,因此需要通过综合平衡分析得到综合的优方案。

因素A:两个指标的因素分析表明,A2为最佳水平,所以优选A2。

因素B:两个指标的因素分析表明,因素B不是最主要的影响因素;综合考虑缓蚀和抑雾效果B2较好,并且从单因素试验数据可以看出,B2水平所对应的两个指标都较好,所以优选B2。

因素C:对于缓蚀率优选C2水平,但对于抑雾率指标,因素C是比较重要的因素,而且缓蚀率随因素C的波动不大,抑雾率随因素C的增大而增大。综合考虑优选C3。

因素D:两个指标的因素分析表明,D因素是最主要的因素,并且都以D3为最佳,所以优选D3。

综合以上分析,优方案为A2B2C3D3。即,最优工艺条件为:除锈反应时间60 min、温度40 ℃、缓蚀抑雾剂用量1.5%、工业盐酸质量分数30%。

2.4配方H在最优工艺下的效果验证

使用配方H的缓蚀抑雾剂,在最优工艺条件下进行试验,测定铁片的腐蚀速率K、缓蚀率η和抑雾率I。为减小误差,进行两次试验,求出平均值。结果表明,添加缓蚀抑雾剂后,腐蚀速率明显降低,缓蚀率达到93.06%,抑雾率达到91.29%,缓蚀抑雾效果显著。

2.5样片清洗前后表面形貌测试与分析

取两块尺寸为70 mm×35 mm×2 mm、腐蚀程度相近的锈铁片,分别在最优工艺条件下添加与未添加缓蚀抑雾剂进行酸洗,并采用扫描电镜对试片酸洗前后的微观形貌进行检测和能谱分析,结果见图2。

由图2可见,酸洗前,锈铁片表面布满氧化铁颗粒。对照片中白色颗粒状物进行能谱分析,结果表明照片中白色颗粒物为氧化铁;在相同的洗涤条件下,用添加缓蚀抑雾剂的酸液处理的铁片表面相对光洁平整,而用盐酸处理的铁片表面则出现许多大且深的凹坑,说明缓蚀抑雾剂具有很好的缓蚀效果。其能谱分析结果表明,铁片表面氧原子很少,绝大多数为铁原子,说明除锈比较彻底,而且铁基体的腐蚀程度很低。

3 结论

(1) 通过失重法和酸碱中和滴定法对自制的8种缓蚀抑雾剂配方进行筛选,得出配方H的缓蚀抑雾效果最为显著,缓蚀率高达93%,抑雾率高达91%,可满足市场要求。

(2) 一定范围内配方H的抑雾率随除锈反应时间的延长,温度的升高,缓蚀抑雾剂和工业盐酸用量的增大,呈增大趋势,且变化较大;缓蚀率随以上各因素增大,变化不明显。配方H的最优工艺条件为反应时间1 h,反应温度40 ℃,缓蚀抑雾剂用量1.5%。工业盐酸质量分数30%。

(3) 锈铁片表面杂乱结构的主要成分为氧化铁;单纯采用盐酸洗涤会导致铁基体被腐蚀,出现许多凹坑,不但损失钢材质量,而且会加快铁基体返锈的进程;而经添加缓蚀抑雾剂的酸液处理的铁片表面平整光洁,其主要成分为铁单质,说明缓蚀抑雾剂(配方H)具有很好缓蚀效果。

[1]徐瑾,杨小林. 一种不锈钢用固体除锈剂[J]. 腐蚀与防护,2005,26(7):303-304.

[2]程玉峰,杜元龙. 钢铁酸洗时氢致裂开危险性检测新技术的研究[J]. 腐蚀科学与防护技术,1993,5(2):124-130.

[3]MARTIN R,MCMAHON J A,ALINE B A. Imidazole-type biodegradable corrosion inhibitors having low toxicity in marine application[J]. Corrosion Science,1995,40(9):391-399.

[4]许奕春,汤兵,董誉. 酸洗过程清洁生产初步分析[J]. 表面技术,2009,38(3):101-104.

[5]姜力强,李华,郑精武. 盐酸酸洗液缓蚀抑雾剂的研究[J]. 材料保护,2003,36(3):133-135.

[6]SHAKARJI A,YINGHE R,GREGORY H S. Statistical analysis of the operating parameters on acid mist generation in copper electro winning[J]. Hydrometallurgy,2011(106):113-118.

[7]刘彦峰,刘世川,陈晓东,等. 盐酸酸洗缓蚀抑雾剂MY的研究[J]. 应用化工,2008,37(1):51-53.

[8]何桥,张胜涛,李伟华. 酸性介质中新型三唑类缓蚀剂在碳钢上的吸附行为[J]. 腐蚀与防护,2008,29(5):243-246.

[9]姜德成,刘福国. 新型三唑衍生物缓蚀剂在HCl中的缓蚀性能[J]. 中国腐蚀与防护学报,2008,28(4):231-234.

[10]许奕春,汤兵,付丰连,等. 绿色聚天冬氨酸复配缓蚀剂对A3碳钢的缓蚀抑雾作用[J]. 物理化学学报,2010,26(5):1225-1232.

[11]王刚,历丽,张智颖. 缓蚀抑雾型盐酸除锈剂的研制[J]. 电镀与环保,2014,34(5):35-38.

[12]虞翔,孙彦琳,王红,等. 酸雾抑制方法的研究与进展[J]. 化工科技,2013,21(3):67-71.

[13]CHENGAC Y,UR BANIA M D,MIOVSKIA P,et al. Evaluation of saponins as acid mist suppressants in zinc electro winning[J]. Hydrometallurgy,2004(73):133-145.

[14]DHAK D,MAHON M,ASSELIN E,et al. The effects of mixtures of acid mist suppression reagents on zinc electro winning from spent electrolyte solutions[J]. Hydrometallurgy,2011(108):1-10.

[15]张光华,杨建桥,高文军. XQ多功能缓蚀抑雾剂的性能研究[J]. 材料保护,2001,34(2):13-15.

Preparation and Application of an Acid Mist lnhibitor

YAN Xiao-chao1,2, XU Jia-hui1, LIU Feng-bo1, ZHANG Wei-xing1, CHENG Zheng-zai1,2

(1. College of Chemical Engineering and Technology, Wuhan University of Science and Technology, Wuhan 430081, China;2. Key Laboratory of Coal Conversion and Novel Carbon Materials of Hubei Province, Wuhan 430081, China)

In order to solve the issue of hydrochloric acid corrosion to iron and volatilization of hydrochloric acid, eight types of inhibitors for corrosion and acid mist of hydrochloric acid were compared, then the best type of H was picked out, and its process conditions was optimized by single factor and orthogonal experiments. The microstructure of iron unwashed and washed by acid was analyzed by SEM. The results showed that the optimal process of type H was as follow: reaction time of 1 h, reaction temperature of 40 ℃, inhibitor concentration of 1.5wt%, and the concentration of industrial hydrochloric acid of 30wt%. Under the optimal conditions, efficiency of inhibition to corrosion and to acid mist was more than 90%. Inhibitor H showed significant inhibitory effect on the removal of rust in HCl.

hydrochloric pickling; corrosion inhibitor; mist inhibitor; orthogonal experiment

10.11973/fsyfh-201610016

2015-04-14

武汉科技大学校基金项目(250089); 煤转化与新型炭材料湖北省重点实验室2013年开放基金项目(WKDM201302); 煤转化与新型炭材料湖北省重点实验室开放基金(WKDM201509)

程正载(1967-),教授,博士,从事精细化工研究,13212700651,hbchengzz@163.com

TG174.42

A

1005-748X(2016)10-0855-06