外加电流法对Q235A钢在模拟浪花飞溅区的保护效果

符耀庆,王在峰,陈胜利,宋积文

(中海油信息科技有限公司 北京分公司,北京 100027)

外加电流法对Q235A钢在模拟浪花飞溅区的保护效果

符耀庆,王在峰,陈胜利,宋积文

(中海油信息科技有限公司 北京分公司,北京 100027)

在模拟浪花飞溅区环境中采用外加电流法对Q235A钢实施阴极保护,通过保护电流密度、电化学性能试验,腐蚀形貌观察和保护效率计算研究了保护电位对Q235A钢保护效果的影响。结果表明:在恒电位控制下,保护电流密度在初期较大,之后急速下降并逐级稳定在100 mA/m2以下;不同保护电位下,由于表面形成钙镁沉积物,试验钢的极化电阻急剧增大;随着保护电位的负移,阻抗弧直径变大,膜的保护性能加强;恒电位控制在-850 mV(vs.SCE)及析氢电位之间时,保护效率可以达到98%以上。

浪花飞溅区;外加电流法;极化电阻;电化学阻抗;保护效率

浪花飞溅区是一个干湿交替的区域,也是海洋钢结构物腐蚀最严重的区域[1],传统的阴极保护法在这一区域无法有效利用,为使处于区域的材料得到有效的保护,国内外开展了大量腐蚀防护及控制方面的研究。例如:采用牺牲钢,喷涂锌铝涂层,涂装重防腐涂料,包覆金属或非金属防腐材料等[2]。这些方法对飞溅区的腐蚀起到了一定的抑制作用,并在实际应用中得到了不断的完善和发展[3-10]。对于一些服役多年的老旧设施的飞溅区防护,英国、美国、日本等研究了一种内层用防腐蚀膏、外层缠绕防蚀带的保护方式[10-15]。国内的部分科研人员在引进日本技术基础上也开展了针对飞溅区复层包覆方面的研究,并在部分码头和平台上做了先导试验[16]。

日本一项专利公布了一种随飞溅区波浪上下运动并提供保护电流的装置,这种装置通过提供间歇性的保护电流使保护效率达到50%[17]。前苏联的研究人员先在钢桩飞溅区阳极与钢表面间的孔隙中注满海水,然后用阴极保护法对处于飞溅区的钢桩进行保护,结果使钢的腐蚀速率降低到裸露钢样的1/20[18]。戴永寿[19]综述了一项美国专利,该专利提出在钢桩表面包裹锯屑、膨润土等吸水物质或包裹石膏、膨润土和硫酸钠等吸水物质,然后在这些吸水材料内安装牺牲阳极,从而使飞溅区的钢桩获得保护。这种方法借鉴了土壤中牺牲阳极填包料的配方,可进一步深入研究。陈君等[20-23]提出了一种在多层麻布中包裹牺牲阳极的方法,该方法利用麻布的浸水特性创造出湿润的电场环境,以达到保护飞溅区钢桩的目的,并给出了保护电流的变化情况,结果表明这种方法是可行的。Hugus等[24-25]研究了全浸区钙镁沉积物的形成和阴极保护的关系,这对进一步开展飞溅区的阴极保护具有重要的借鉴意义。

本工作吸收以上方法的优点,为使初期快速极化,并减小包裹物体积,设计了改进型外加电流试验及保护装置,在实海环境中对Q235A钢进行保护及测试,通过监测装置获取阴极保护的电流密度,通过腐蚀质量损失和电位控制对腐蚀速率及保护效率进行分析,通过极化曲线和电化学阻抗对保护效果进行测试。通过SEM法对表面形貌进行观察分析。

1 试验

1.1试验准备

采用青岛某研究所的室内浪花飞溅区模拟试验机进行环境模拟。该试验机上安装有造浪装置,可以通过控制造浪板的频率和幅度来控制干湿交替的时间,根据开放海水的波浪参数,将模拟波浪拍击的时间间隔设置为2 s,模拟波浪拍击的幅值设置为0.5 m,并将试验点选在平均高潮位以上0.5 m处。试验机放置于外接开放海水的试验池中,试验溶液为海水,通过海水的开放循环使试验池中试验溶液的参数尽量接近周围海域海水的参数。试验溶液的主要参数如下:Cl-19 023 mg/L,Ca2+397 mg/L,Na+11 002 mg/L,HCO3-138 mg/L,SO42-897 mg/L,Mg2+1 256 mg/L,盐度3.013%;pH为8.2;温度20 ℃。

试验材料为Q235A钢,将试验钢加工成10 mm×10 mm×10 mm的试样,再打磨试样的工作面使其表面粗糙度Ra为1.6,使用前用无水乙醇脱脂。试验所用的辅助阳极为丝状的混合金属氧化物(MMO)/Ti柔性阳极,直径为0.8 mm。为增加试样表面与海水的接触面积,且不影响表面钙镁沉积层的形成,在试样表面包裹较软易变形的海绵,海绵外部再包裹吸水性较强的麻布,最外部设置保护笼用以固定亚麻布和试样,如图1所示[26]。

1.2阴极保护试验

对三组试样施加阴极保护,控制保护电位分别为-850,-950,-1 020 mV,采用AMETEX公司的PARSTAT2273恒电位仪对辅助阳极进行供电,利用饱和甘汞电极(SCE)测量试样钢的表面电位。回路中跨接标准电阻,并利用标准电阻测量回路中的保护电流,进而换算得到电流密度。另设一组未施加阴极保护的试样,用于试验比对。试验时间为60 d。

1.3电化学试验

阴极保护试验结束后,接入电化学测量体系。采用三电极体系:工作电极为施加阴极保护的三组试样,辅助电极为Pt电极,参比电极为饱和甘汞电极(SCE)。极化电阻和电化学阻抗(EIS)的测量采用恒电位仪。测极化电阻时,扫描范围为±20 mV(相对于开路电位),扫描速率0.2 mV/s。测电化学阻抗时,频率范围为10 mHz~100 kHz,由高频至低频自动扫描,正弦交流激励信号幅值为5 mV。

1.4表面腐蚀形貌分析

阴极保护试验结束取出试样,去除表面杂质,以无水乙醇冲洗后,真空干燥,用KYKY-2800B扫描电子显微镜(SEM)观察表面形貌,加速电压为25 kV。

1.5保护效率计算

使用JA21002电子分析天平称量阴保试验前后的试样,计算其质量变化,以最负电位-1 020 mV下的保护效率为100%,自腐蚀电位下的保护效率为0%,计算保护效率。

2 结果与讨论

2.1保护电流密度

由图2可以看到,对于施加了阴极保护的三组试样,其曲线的形状基本相同,在最初阶段出现不规则的变化,之后剧烈下降,5 d以后变化平缓,虽出现规律性的锯齿形起伏,但总体趋于平缓。这是因为最初包裹物未完全浸润且含水量变化也不规律,所以测得的保护电位不稳定,故恒电位仪输出的电流也不稳定。待完全浸润后,构成完整的回路,电流密度开始急剧下降,直至200 mA/m2以下,但在干湿交替的过程中随着水分的反复充填和部分流失,电流密度出现锯齿形规律性变化,但变化不明显,这反应了包裹物的储水能力比较理想。之后,由于试验钢表面钙镁沉积物的形成,电流密度逐渐减小,进入一个平滑过渡期,最终达到一个数值较小的相对稳定状态。从图2中还可以看到,要达到-1 020,-950,-850 mV的保护电位,初始电流密度和60 d末期电流密度分别为:3 823 mA/m2和63mA/m2,3 020mA/m2和43mA/m2,511mA/m2和36 mA/m2。

2.2电化学性能

2.2.1 极化电阻

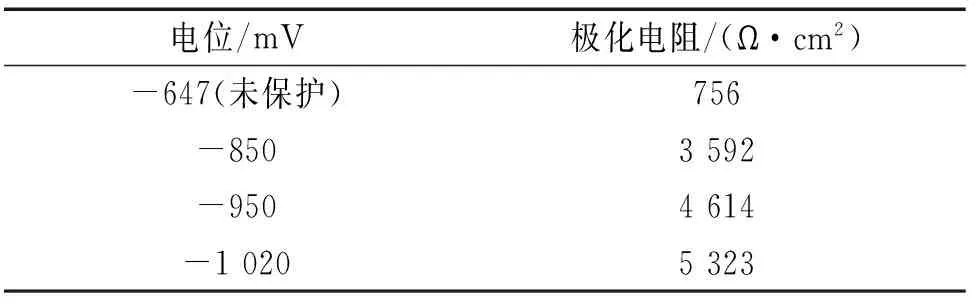

采用麻布储水进行阴极保护时,海水中溶解氧及钙镁离子的沉积会受到一定的影响,与全浸区纯海水中的阴极保护存在一定的差异,所以必须对试验钢表面钙镁的沉积情况进行研究。表1是60 d阴极保护结束后,测得的三种保护电位下及未保护下的极化电阻。由表1可以看出,随着保护电位的负移,极化电阻逐渐变大。一方面,由于麻布透气性好于纯海水,溶解氧交换比较频繁,去极化能力加强,单位时间内产生的OH-较多,钙镁沉积物沉积效果较好。另一方面,由于新补充的海水在麻布中浸润需要一个过程,海水中可利用的钙镁离子量有限,抑制了钙镁沉积物的形成。电位变负时,极化电阻由未保护时的750 Ω·cm2增大到3 500 Ω·cm2以上,极化电阻的增大是因为试验过程中试验钢表面形成了钙镁沉积物,这表明前一个因素的影响要大于后一个因素的。

表1 保护电位对极化电阻的影响Tab. 1 Effect of protective potential on polarization resistance

2.2.2 电化学阻抗

由图3可以看出,随着保护电位的负移,阻抗弧直径变大,腐蚀膜的保护性能加强;-1 020 mV电位下,电化学阻抗谱呈现两个弧,说明钙镁沉积层形成后起到了隔离保护作用。

对不同保护电位下的电化学阻抗谱进行拟合,结果见表2,等效电路见图4。其中,Rsol为海水电阻,Rb,Cb为试样/钙镁沉积层界面的电阻和电容,Rp,Cp为钙镁沉积层/包裹物(海水)界面的电阻和电容。随着保护电位的变负,Rb的值随之变大,代表着表面保护效果的加强。这与极化电阻的结果一致。

2.3表面腐蚀形貌

阴极保护试验后,对试样的宏观形貌进行观察,

发现:无保护电位时,试验钢表面有大量锈斑,擦除后呈灰色;保护电位为-850 mV时,表面有一层白色膜和少量均匀分布的锈斑,擦除后呈现金属光泽;保护电位为-950 mV和1 020 mV时,宏观形貌相似,表面有一层白色膜,无锈斑,擦除后呈现金属光泽。

由图5可见,保护电位为-850 mV时,试验钢底层沉积物上出现些许大型白色沉积物;保护电位为-950 mV时,沉积物变得紧密;保护电位为-1 020 mV时,沉积物非常紧密,但是沉积物颗粒比-950 mV时更大。

2.4保护效率

由表3可见,实施阴极保护后,试验钢的腐蚀速成率急速下降;当保护电位为-750 mV时,保护效率已经达到95.185%,腐蚀速率降至0.013 mm/a;当保护电位为-850 mV时,保护效率达到了98.815%,腐蚀速率降至0.003 2 mm/a;当保护电位为-950 mV时,保护效率达到了99.444%,腐蚀速率降至0.001 5 mm/a。从试验结果来看,将电位控制在-850 mV以下、析氢电位以上区间内,能实现较好的保护效果。

3 结论

(1) 在恒电位控制下,保护电流密度在初期较大,可达到3 823 mA/m2,待钙镁沉积层逐渐形成后电流密度下降到100 mA/m2以下。

(2) 在三种保护电位下,试验钢的极化电阻比未施加保护时的增加了3倍以上。随着保护电位的负移,阻抗弧直径变大,膜的保护性能加强。

(3) 在三种保护电位下,试验钢表面均形成较好的钙镁沉积层,尤其以-950 mV及-1 020 mV电位下钙镁沉积层最好。恒电位控制在-850 mV及析氢电位之间可以达到98%以上保护效率。试验中的外加电流试验装置能对Q235A钢在模拟飞溅区起到保护作用。

[1]JEFFREY R,MELCHERS R E. Corrosion of vertical mild steel strips in seawater[J]. Corrosion Science,2009,51(10):2291-2297.

[2]侯保荣. 钢铁设施在海洋浪花飞溅区的腐蚀行为及其新型包覆防护技术[J]. 腐蚀与防护,2007,28(4):174-175.

[3]周学杰,萧彧星,张三平,等. 长效防腐蚀涂层体系热带海水环境中22年的腐蚀行为[J]. 材料保护,2009,42(3):23-26.

[4]王震宇,刘福春,韩恩厚,等. 纳米改性聚氨酯涂料在海洋大气及飞溅区的应用研究[J]. 中国涂料,2011,26(10):36-39.

[5]LI Y T,LIU J G,DUAN J Z,et al. Thermally sprayed aluminum and zinc coatings for tidal zone cathodic protection of offshore platform pile legs[J]. Materials Performance,2006,45(12):1-6.

[6]李言涛,刘建国,侯保荣. 喷涂铝覆盖层在实海浪花飞溅区的腐蚀行为[J]. 中南大学学报(自然科学版),2011,42(5):1243-1247.

[7]黄桂桥. 铝合金在海洋环境中的腐蚀研究(Ⅱ)——海水全浸区16年暴露实验总结[J]. 腐蚀与防护,2015,23(2):47-50.

[8]HOU B R,ZHANG J,DUAN J Z,et al. Corrosion of thermally sprayed zinc and aluminium coatings in simulated splash and tidal zone conditions[J]. Corrosion Engineering Science and Technology,2003,38(2):157-160.

[9]李言涛,黄彦良,侯保荣. 海洋环境下锌铝喷涂层防护性能研究[J]. 海洋科学,2005,29(7):81-83.

[10]李云飞,唐聪,陈韬. 钢管桩阴极保护与denso防腐蚀技术联合保护[J]. 中国港湾建设,2011(2):8-9.

[11]SMITH M,BOWLEY C,WILLIAMS L. In situ protection of splash zones-30years on[J]. Materials Performance,2002,41(10):30-33.

[12]POPOV E A. Modified anticorrosion composition based on gun grease[J]. Journal of Chemistry and Technology of Fuels and Oils,2002,38(4):257-259.

[13]钢管桩防腐蚀方法研究组. 海洋钢构筑物的防蚀技术[M]. 侯保荣,译. 北京:科学出版社,2010:220-224.

[14]大野泰彦,侯保荣. 钢材的包覆防蚀方法:ZL 200610084137.5[P]. 2009-07-31.

[15]大野泰彦,侯保荣. 一种钢铁设施防腐蚀用保护罩:ZL 200620116421.1[P]. 2007-03-02.

[16]王在峰. 一种海洋平台复杂节点处的防蚀包覆方法:ZL 201110350174.7[P]. 2011-11-08.

[17]戴永寿. 海洋钢结构物浪溅区和潮差区的腐蚀与防护[J]. 材料保护,1981,22(2):2-14.

[18]戴永寿. 海上钢管桩的几种包覆防腐技术[J]. 水运工程,1981,6(11):36-38.

[19]戴永寿. 国外港工和海工钢结构物潮差段和浪溅区的防腐设计研究及施工方法[J]. 水道港口,1981,2(z1):33-53.

[20]陈君,黄彦良,侯保荣. 低碳钢在浪花飞溅区的腐蚀防护研究进展[J]. 腐蚀科学与防护技术,2012,24(4):342-344.

[21]CHEN J,HUANG Y L,DONG X Q. Study on the splash zone corrosion protection of carbon steel by sacrificial anode[J]. International Journal of Electrochemical Science,2012,7(5):4114-4120.

[22]黄彦良. 一种浪花飞溅区钢铁设施腐蚀防护方法:ZL 2002132800.5[P]. 2004-02-25.

[23]陈君. 低碳钢浪花飞溅区腐蚀和防腐带保护技术研究[D]. 北京:中国科学院研究生院,2012.

[24]HUGUS D,HARTT W H. Effect of velocity on current density for catholically polarized steel in seawater[J]. Corrosion,1999,55(2):115-127.

[25]MANTEL K E,HARTT W H,CHEN T Y. Substrate surface finish and flow rate influences on calcareous deposit structure[J]. Corrosion,1992,48(6):489-501.

[26]王在峰,侯保荣,孙虎元,等. 护堤钢板阴极保护电场的有限元仿真[J]. 船海工程,2015,44(4):130-134.

Protective Effect of Impressed Current Method on Q235A Steel in Simulated Splash Zone

FU Yao-qing, WANG Zai-feng, CHEN Sheng-li, SONG Ji-wen

(CNOOC Information Technology Co., Ltd. Beijing Branch, Beijing 100027, China)

The method of impressed current was used to protect Q235A steel in simulated splash zone. The experiments of protective current density, electrochemical properties, morphology observation and calculation of protective efficiency were carried out to study the effect of protective potential on the protective results. The results indicate that under the control of constant potential, the values of initial current density were very large, then decreased rapidly and gradually stabilized below 100 mA/m2. At different protective potentials, the polarization resistance of the test steel increased rapidly because of the formation of calcium/magnesium deposits on the surface. As the protection potential became negative, the diameters of the impedance arc became larger and the protective property of the film was be strengthened. If the potentials were between -850 mV (vs. SCE) and the over potential of hydrogen evolution, the protective efficiency could reach more than 98%.

splash zone; impressed current method; polarization resistance; electrochemical impedance; protective efficiency

10.11973/fsyfh-201610007

2016-03-10

中海油综合科研项目(2007003)

符耀庆(1962-),高级工程师,学士,主要从事海洋石油设施生产信息化研究,010-84522704,fuyq@cnooc.com.cn

TG174.41

A

1005-748X(2016)10-0811-05