塔里木油田某井酸化管柱腐蚀的原因

李 岩,谢俊峰,常泽亮,宋文文,王 鹏

(中国石油塔里木油田油气工程研究院,库尔勒 841000)

失效分析

塔里木油田某井酸化管柱腐蚀的原因

李 岩,谢俊峰,常泽亮,宋文文,王 鹏

(中国石油塔里木油田油气工程研究院,库尔勒 841000)

塔里木油田某井经历了2 d的鲜酸酸化和10 d的残酸返排过程,管柱起出后发现油管内壁发生了严重腐蚀。对酸化油管进行理化性能检测,并结合实际工况,对油管内壁腐蚀原因进行了综合分析。结果表明:该油管的化学成分和金相组织均符合API Spec 5CT-2005的相关技术要求。导致油管内壁发生严重腐蚀的因素主要有三个:一是鲜酸和残酸在管柱中停留时间过长;二是井下温度较高,加快了腐蚀进程;三是酸化过程中缓蚀剂可能没有发挥有效的作用。建议尽量缩短酸化作业时间,在井筒温度较高的情况下,应筛选合适的耐高温酸化缓蚀剂,减少酸液对油管的腐蚀。

酸化;残酸;油管;腐蚀

酸化是油气田生产过程中重要的增产措施。但是,酸化过程中酸液对施工设备和油套管会造成不同程度的腐蚀[1-2]。为提高产能,塔里木油田某井进行了酸化改造,经历了2 d的鲜酸酸化和10 d的残酸返排过程,管柱起出后发现油管内壁发生严重腐蚀。

该井完钻井深6 919 m,地层温度为143.3 ℃,压力为106.43 MPa,为高温高压系统。酸液主要成分为10% HCl+1.5% HF+3% HAc,在前置酸和主体酸中添加了型号为DJ-04的酸化缓蚀剂;酸化油管材料为P110钢;残酸返排率达到54.94%。在残酸返排过程中,发现套压为0 MPa,经确认是封隔器失效导致油套联通。起出酸化管柱,发现第412~535根(处于井下3 939 m~5 115 m)油管内壁腐蚀严重,腐蚀部位集中在油管端部,腐蚀形貌呈麻点状;油管外壁腐蚀程度较轻。

本工作通过对酸化油管进行理化性能检测,并结合实际工况,对油管内壁发生严重腐蚀的原因进行综合分析。

1 理化性能分析

从第412~535根内壁腐蚀严重的油管中选取第520根进行理化性能分析。

1.1宏观和微观形貌分析

通过对油管内壁宏观腐蚀形貌观察,发现不同井段的油管及每根油管的公扣端、母扣端、管体内壁所发生的腐蚀虽然轻重不一,但其性质相同,都是麻点状点蚀坑(10 mm×5 mm×2 mm小坑),如图1所示。

在油管公扣端大约500 mm处切割,并分割为4部分。通过对油管内壁微观腐蚀形貌观察,发现在油管的端部和内壁上,都分布着很多大小不一的点蚀坑,点蚀坑内残留有腐蚀产物,如图2所示。

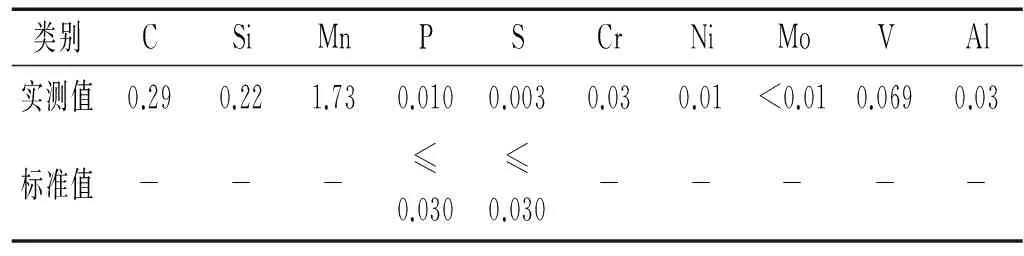

1.2化学成分分析

依据GB/T 16597-1996,采用荧光光谱仪对油管的化学成分进行分析,结果见表1。可见该油管的化学成分符合API Spec 5CT-2005的技术要求。

1.3显微组织分析

采用光学显微镜,对油管进行显微组织进行观察,结果显示油管组织为回火索氏体,如图3所示。可见该油管的组织符合API Spec 5CT-2005的技术要求。

表1 油管材料的化学成分(质量分数)Tab. 1 Chemical composition of oil tube material (mass) %

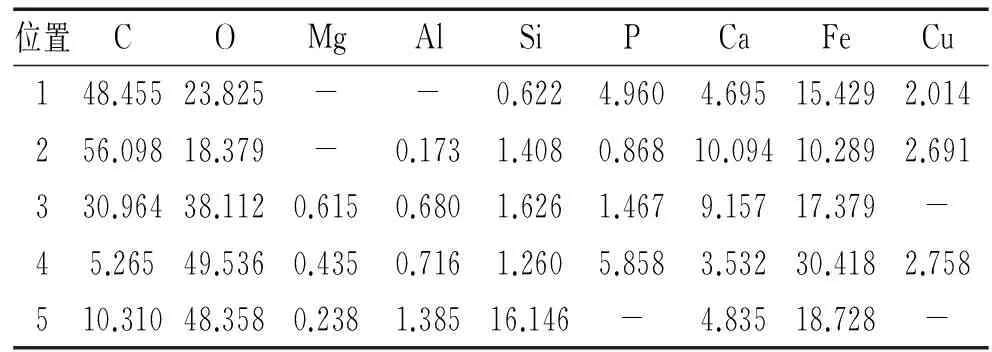

1.4点蚀坑微观形貌和能谱分析

采用扫描电镜对油管内壁不同位置点蚀坑表面进行微观形貌分析,并利用能谱分析仪对点蚀坑内腐蚀产物的成分进行分析。由图4可见,点蚀坑均为浅碟形,其底部和边缘均有腐蚀产物覆盖。油管内壁不同位置点蚀坑内腐蚀产物能谱分析结果见表2。从表2中可以看出,腐蚀产物中主要元素有C、Ca、Si、O、P、Fe、Cu等,腐蚀产物所含元素种类相同,只是含量上有所差异。从所含元素来看,腐蚀产物由铁的氧化物、碳酸盐、磷酸盐以及氧化硅等组成,磷酸盐可能是来自完井液。

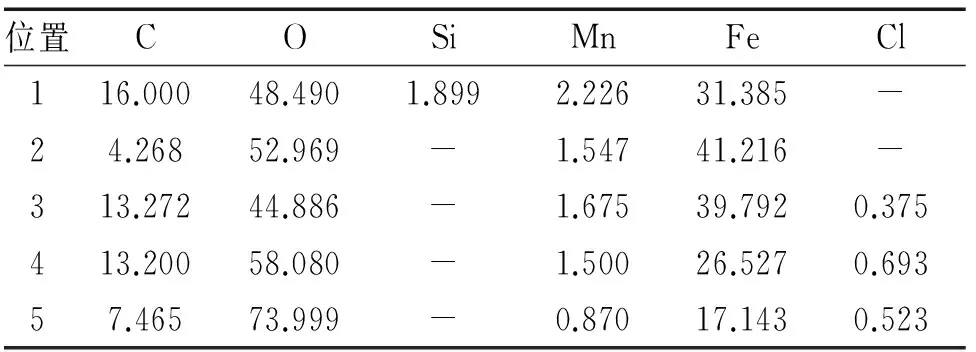

对油管内壁点蚀坑截面进行微观形貌分析,结果见图5,并利用能谱分析仪对点蚀坑内腐蚀产物的成分进行分析,结果见表3。由图5和表3可知,在点蚀坑与管体母材交界处(位置1~2),有腐蚀产物附着,由能谱分析可知该处腐蚀产物中主要元素有C、O、Si、Mn、Fe等,这些腐蚀产物主要是铁的氧化物;点蚀坑截面内层即接近母材处(位置3~5)腐蚀产物中主要元素有C、O、Mn、Fe等,这些腐蚀产物主要也是铁的氧化物。此外,在腐蚀产物的内层还有少量氯的存在,说明氯元素在腐蚀产物层下有富集。

1.5腐蚀原因综合分析

上述理化性能分析结果表明,该油管的化学成分、组织均符合API Spec 5CT-2005的相关技术要求。油管内壁点蚀坑的宏观、微观形貌分析结果表明,该井不同部位的油管及每根油管不同部位所发生的腐蚀破坏性质相同,都是麻点状点蚀坑。能谱分析结果表明,油管内壁腐蚀产物所含元素种类基本相同,只是含量上有所差异。

该井酸化作业的过程为:先用10 m3的隔离液+30 m3的前置酸+5 m3的隔离液正替出管柱内密度为1.4 g/cm3的有机盐45 m3,之后泵注7.34 m3的前置酸,中途由于泵压过高停泵18次,换高压泵后又先后泵注8 m3的前置酸、10 m3的主体酸和52 m3的顶替液,酸化作业结束,进入残酸返排阶段。酸液主要成分为10% HCl+1.5% HF+3% HAc,在前置酸和主体酸中添加了型号为DJ-04的酸化缓蚀剂。

该井油管管柱容积约为46.2 m3,根据酸化作业泵注程序及泵注时间推算,酸液在1 600~5 600 m井段停留时间长达约48 h。根据该井地层温度为143.3 ℃,每100 m温度梯度为2.1 ℃,推算第412根油管的温度在80 ℃左右。分析认为,第412~535根油管内壁腐蚀严重可能与酸液在该井段停留时间过长和该井段温度高有关。当酸液在油管中停留时间过长,井筒温度较高的情况下,如果缓蚀剂没有发挥有效的作用,可能会造成油管内壁发生腐蚀。

残酸返排不同阶段的返排液组成有很大差别,这种差别决定了其腐蚀性的不同,其中介质的pH是主要影响参数。pH越低,介质中酸含量越大,腐蚀速率越快[3]。该井残酸返排时间共计10 d,在残酸返排的不同阶段测得残酸液的pH,在开始返排的第1~2天,残酸液的pH为6.5~7,这是因为最先返排的是井筒中的顶替液;在返排的第3~6天,随着顶替液的排出,地层中的残酸开始返排,pH下降到最低,为2;在返排的第7~10天,随着残酸的排出,pH又上升到3.5左右。可见,油管处于低pH的残酸溶液中的时间大约为7 d。油管长时间处于低pH的残酸溶液中,而残酸中的缓蚀剂又没有发挥有效的作用,也可能会造成内壁发生严重腐蚀。有研究表明,虽然残酸相对于鲜酸,含量有所降低,但其腐蚀性却是鲜酸的几倍甚至数十倍,这是因为添加缓蚀剂的鲜酸在挤入地层后,缓蚀剂被岩层粘土矿物吸附,含量降低[4-5]。此外,随着温度的升高,时间的延长,油管的点蚀会越严重。高温条件下,有一些有机缓蚀剂在酸性环境中,会随时间的延长而降解,很难提供长时间的保护[6]。

综合以上分析,该井油管在酸化过程中发生严重的内壁腐蚀主要因素有三个:一是鲜酸和残酸在管柱中停留时间过长;二是井下温度过高,加快了腐蚀进程;三是酸化过程中缓蚀剂可能没有发挥有效的作用。建议尽量缩短酸化时间,避免酸液在油管中停留时间过长,在井筒温度较高的情况下,应筛选合适的耐高温酸化缓蚀剂,减少酸液对油管的腐蚀。

2 结论及建议

(1) 该油管的化学成分、显微组织均符合API Spec 5CT-2005的相关技术要求。

(2) 导致该井油管内壁发生严重腐蚀的主要因素有三个:一是鲜酸和残酸在管柱中停留时间过长;二是井下温度过高加快腐蚀进程;三是酸化过程中缓蚀剂可能没有发挥有效的作用。

(3) 建议尽量缩短酸化时间,避免酸液在油管中停留时间过长,在井筒温度较高的情况下,应筛选合适的耐高温酸化缓蚀剂,减少酸液对油管的腐蚀。

[1]罗景琪. 油井酸化原理[M]. 北京:石油工业出版社,1983.

[2]张双双,赵国仙,吕祥鸿. TP140在模拟鲜酸和残酸环境中的腐蚀行为[J]. 腐蚀与防护,2014,35(1):28-32.

[3]刘宗昭,王余,王俊. LD10-1油田开发过程中酸化返排液的腐蚀规律研究[J]. 全面腐蚀控制,2013,27(6):35-38.

[4]石志英,田震宇,陈丽. 酸化残酸腐蚀性研究及防治[J]. 断块油气田,1999,6(3):52-53.

[5]付安庆,耿丽媛,李广. 西部油田某井油管腐蚀失效分析[J]. 腐蚀与防护,2013,34(7):645-648.

[6]李锋,王冬梅,黄茗. 酸化返排乏酸腐蚀性分析及防治措施[J]. 材料保护,2008,41(增):257-260.

Reasons for Tube Corrosion in a Gas Well Due to Acidizing in Tarim Oilfield

LI Yan, XIE Jun-feng, CHANG Ze-liang, SONG Wen-wen, WANG Peng

(Petroleum Engineering Institute, Tarim Oilfield Company, Petro China, Korla 841000, China)

After undergoing two-day fresh acid acidizing and ten-day spent acid flow-back, the oil tube inner wall of a gas wall in Tarim oilfield severely corroded. A comprehensive failure analysis was conducted based on physical testing, chemical analysis, as well as field investigation. The results show that chemical composition and metallurgical structure of the oil tube met the requirement of API Spec 5CT-2005. There were three main reasons contributing to the corrosion failure of the oil tube. Firstly, the fresh acid and spent acid stagnated in tube exceeded the expected operating time; secondly, the high temperature of downhole significantly enhanced the corrosion process; thirdly, inhibitor might not work sufficiently during acidizing process. It is suggested to shorten the operating time of acidizing process, and choose the optimal acidizing inhibitor which could be used at high or extremely high temperatures to reduce the corrosion of oil tube because of acid solution.

acidizing; spent acid; oil tube; corrosion

10.11973/fsyfh-201610017

2015-06-10

李 岩(1986-),工程师,硕士,从事油田腐蚀与防护工作,18299808875,liyan4195@163.com

TG172

B

1005-748X(2016)10-0861-04