考虑摩擦的球面切向接触刚度分形模型研究

刘 鹏 陈 奇 樊 浩 黄守武

合肥工业大学,合肥,230009

考虑摩擦的球面切向接触刚度分形模型研究

刘鹏陈奇樊浩黄守武

合肥工业大学,合肥,230009

为准确且方便地计算两球面的切向接触刚度(TCS),在前期对两球面接触分形模型研究的基础上,通过引入考虑摩擦因素的弹塑性变形临界面积计算公式,并基于接触面切向刚度基本理论,建立了考虑摩擦因素的两球面切向接触刚度的分形模型。对模型进行了仿真分析,结果表明:切向接触刚度与法向载荷成正比关系;摩擦因数与切向接触刚度的关系因分形维数的变化而呈现出不同的规律;受到分形维数变化的影响,切向接触刚度随接触面材料特性参数和分形粗糙度幅值的增大而增大;在一定工况下,切向接触刚度在分形维数取1.5时达到最大,且当分形维数在1.5左右时,其值增大最快;球面内接触比外接触时的切向刚度大;随着曲率半径的增大,切向刚度增大。研究结果为后续开展高副结合面(如轴承等)润滑及动力学分析提供了理论基础。

摩擦;球面;切向接触刚度; 分形理论

0 引言

目前,针对结合面微观形貌对切向接触刚度影响的研究越来越受到重视,但研究中常常忽视了结合面的类型(平面或曲面)对切向刚度的影响,同时常常忽略了摩擦因素的影响,或者摩擦因素考虑不够全面。

张学良等[1]最早提出了基于分形理论的切向接触刚度计算方法;田红亮等[2-3]基于各向异性分形几何理论,建立了结合面切向接触刚度改进模型,通过对所建模型的数字仿真,直观地揭示了结合面切向接触刚度与结合面法向载荷、切向载荷、分形维数、分形粗糙度、相关因子及材料特性之间复杂的非线性关系;李小彭等[4]研究了考虑摩擦因素的结合面切向接触刚度分形模型,该模型虽然考虑了摩擦因素的影响,但未能区分结合面的形式(平面或曲面)。上述研究对象主要是平面结合面,未能明确界定接触面形式对切向接触刚度的影响,且未能全面考虑摩擦因素的影响。

赵韩等[5-7]在M-B分形模型的基础上,提出了基于粗糙曲面的分形接触模型,并进行了曲面切向接触刚度的分形计算模型研究;Shi等[8]对圆柱体结合面的切向接触刚度进行了研究。上述针对非平面接触的切向刚度分形模型研究主要集中于圆柱体接触问题,目前尚未见针对球面接触面切向接触刚度的研究报道。

因此,为了全面考虑摩擦因素对球面接触中切向接触刚度计算的影响,本文在研究团队前期非平面分形接触模型研究的基础上,通过对球面分形接触模型进行修正,建立了综合考虑摩擦因素的两球面切向接触刚度计算的分形模型,并通过对模型进行仿真分析,获得相关参数对切向接触刚度的影响趋势与规律。

1 考虑摩擦因素的两球面切向接触刚度分形模型

1.1结合面分形接触模型

(1)

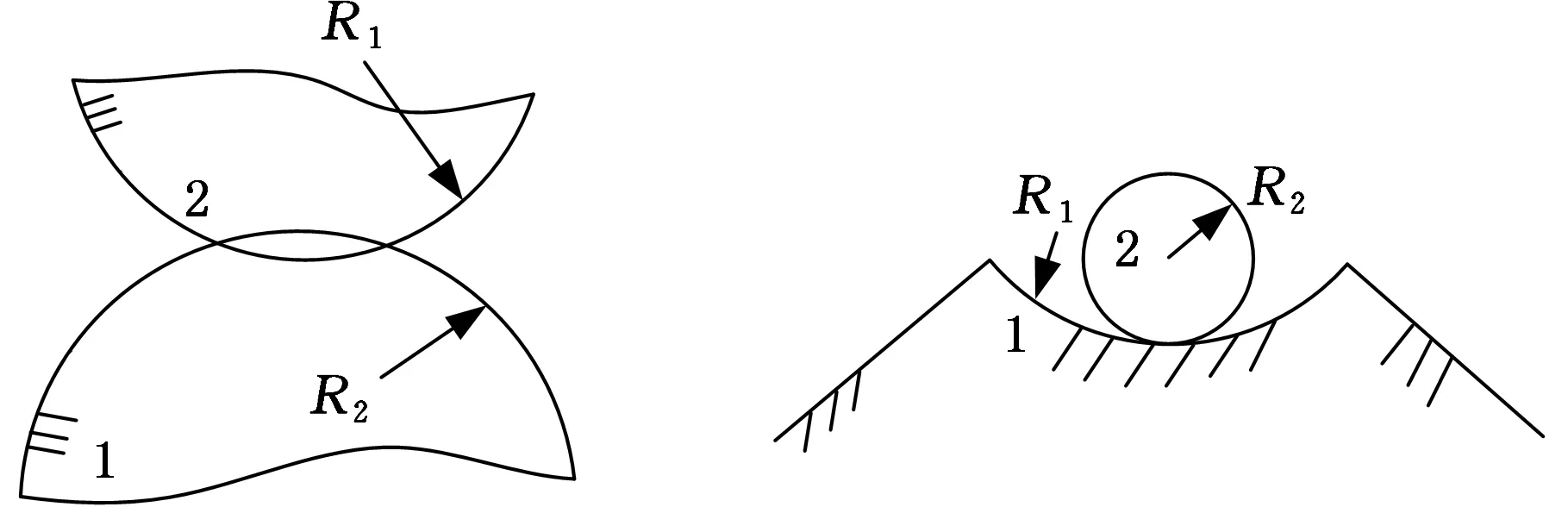

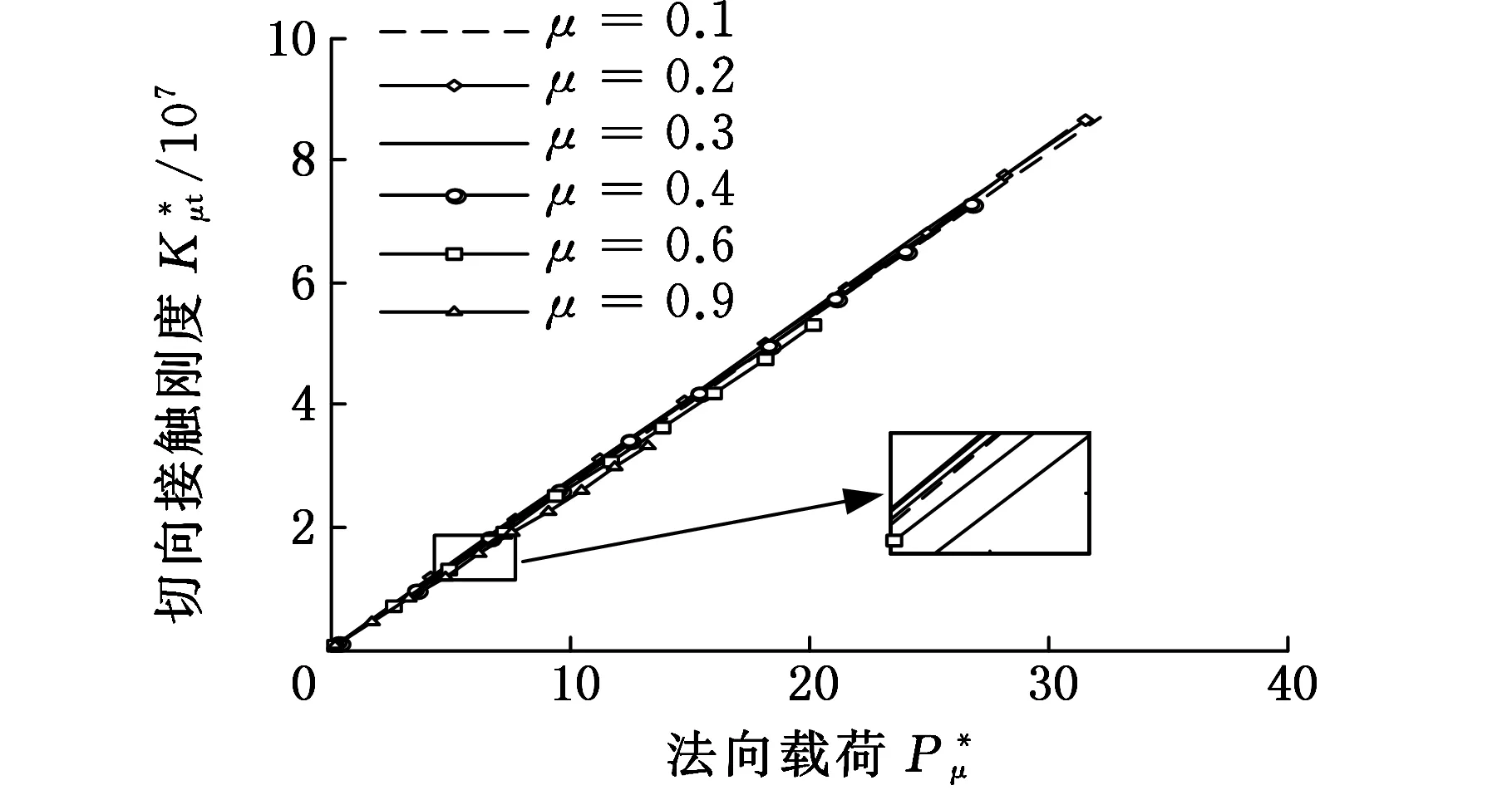

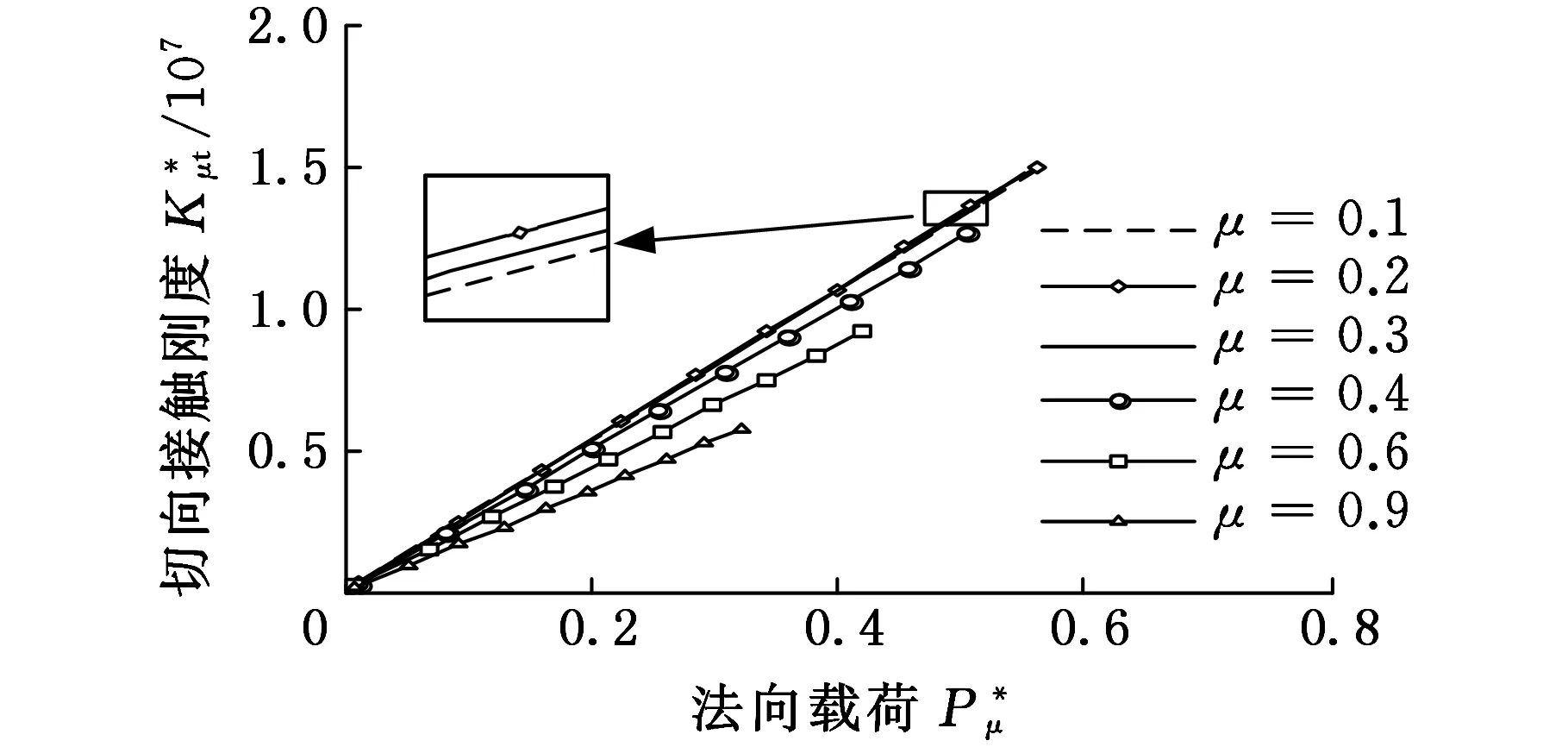

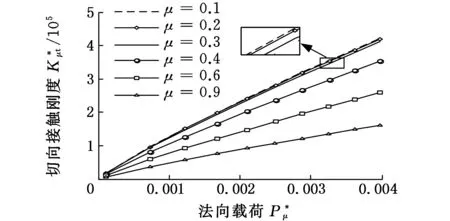

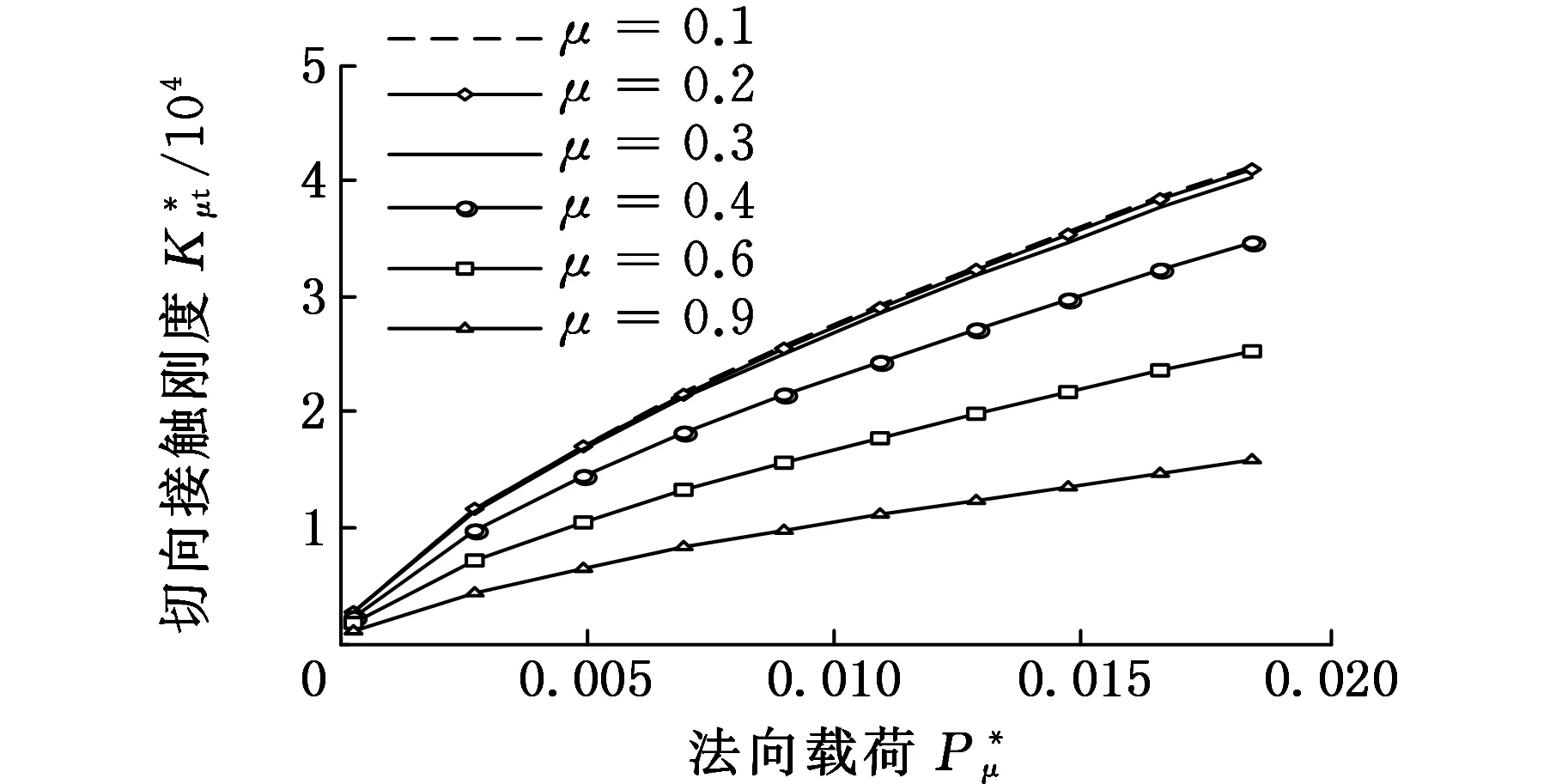

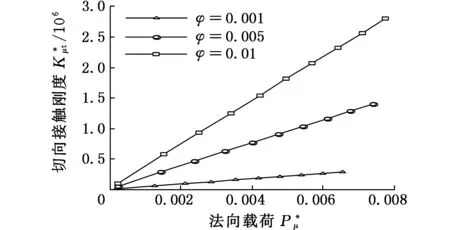

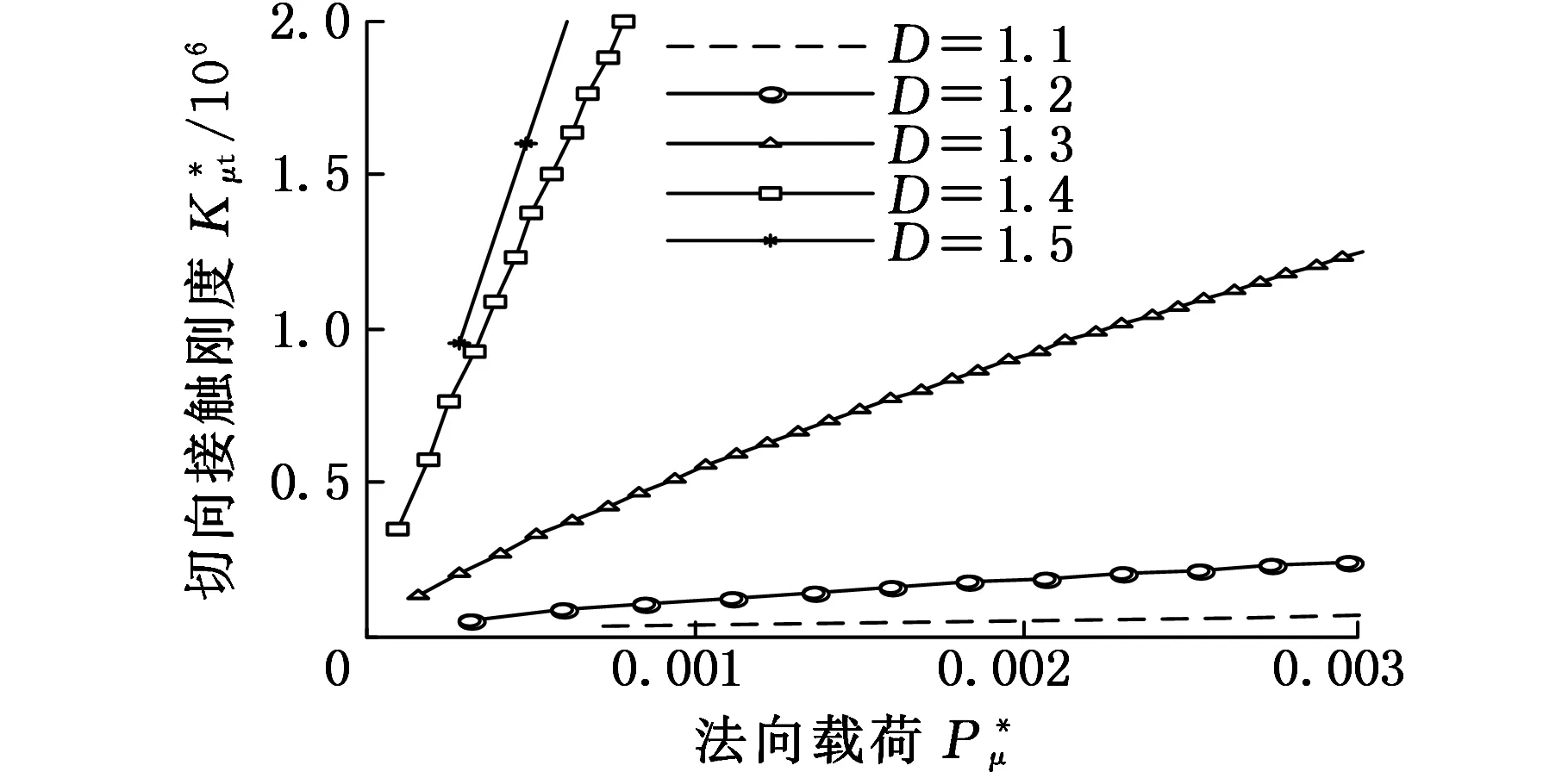

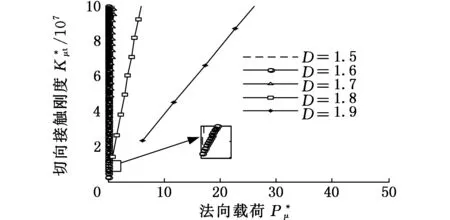

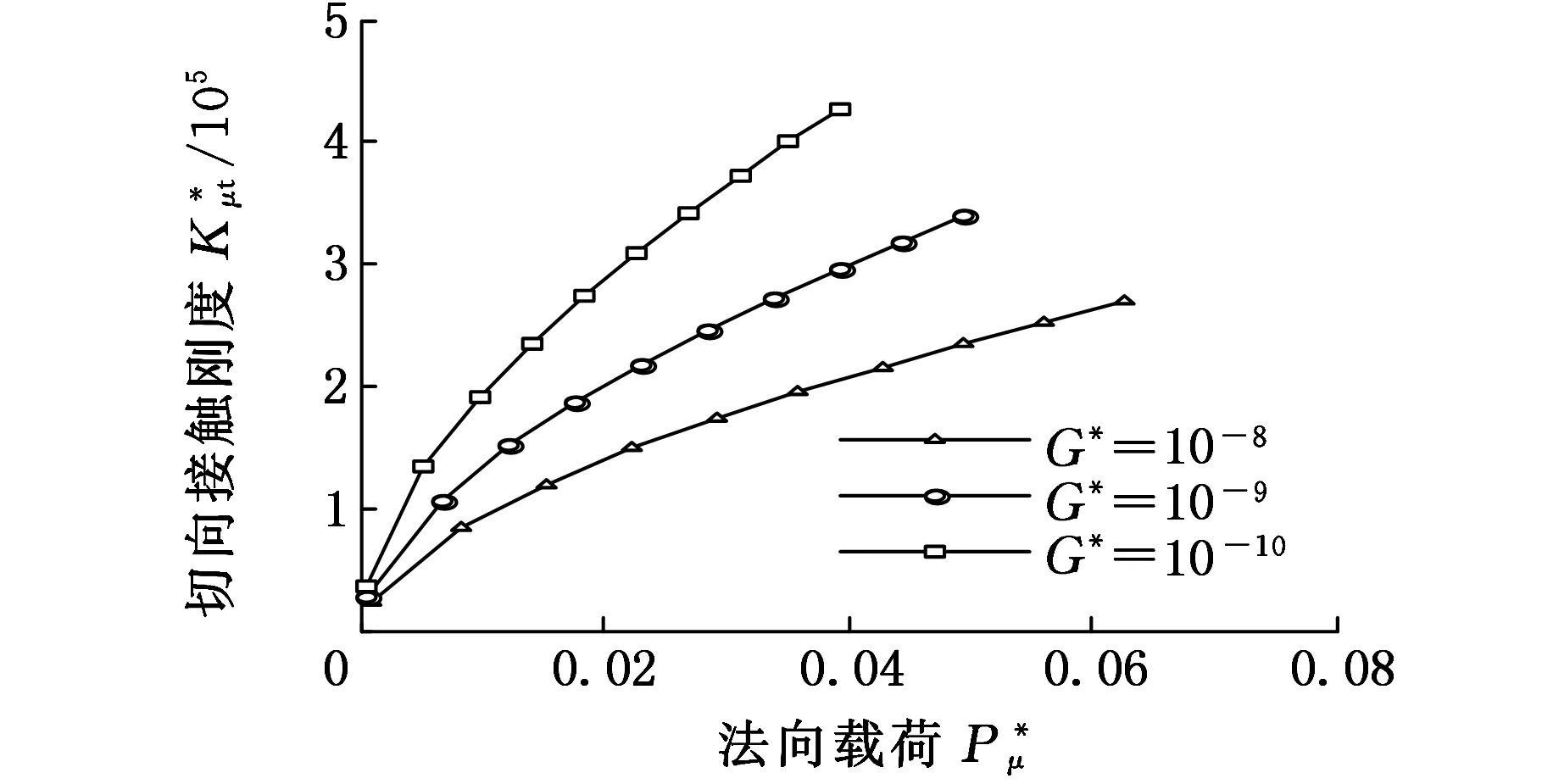

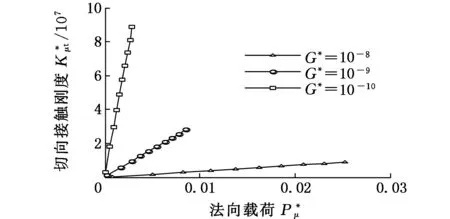

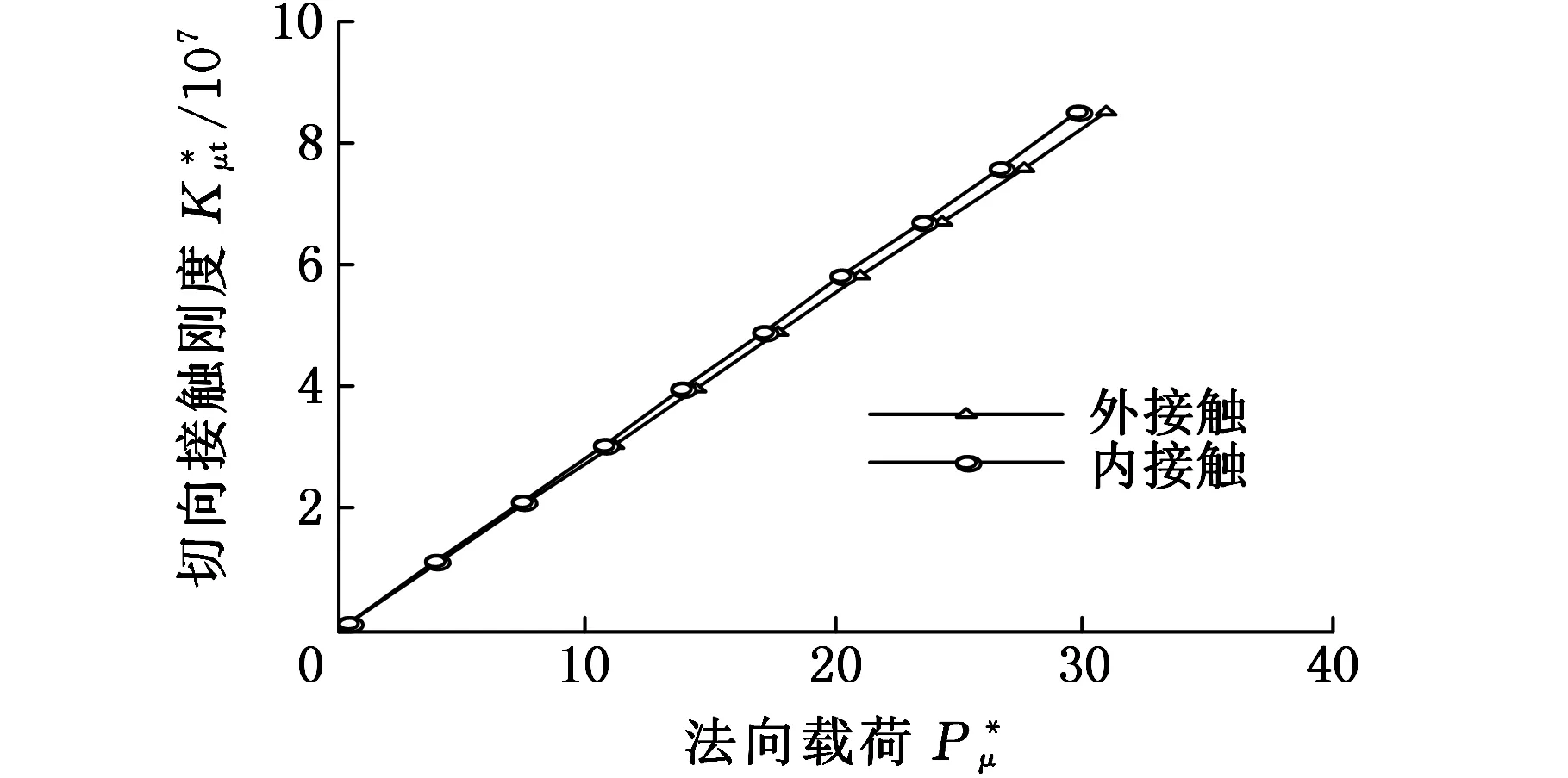

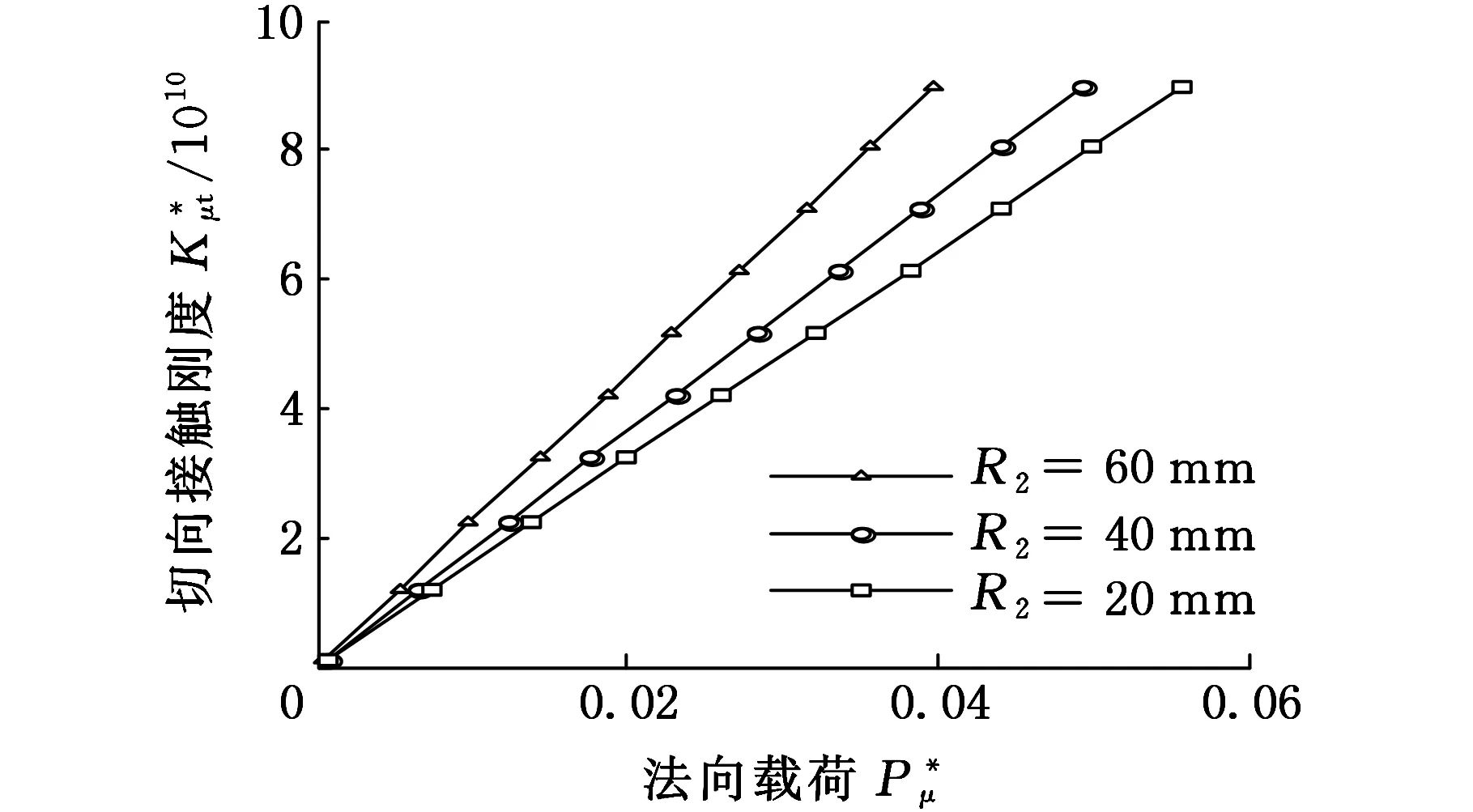

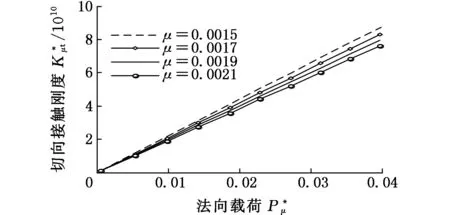

式(1)具体函数关系分为al>ac(al为最大接触点的面积,ac为微凸体弹塑性临界接触面积)和al (1)当al>ac时,接触点处于弹塑性接触状态,此时又分成两种情况: a.D≠1.5(D为分形维数)时,有 (2) b.D=1.5时,有 (3) (2)当al (4) (5) 1.2结合面切向接触刚度 根据文献[11]可得,切向接触刚度的基本公式为 (6) 式中,υ为材料的泊松比;h为载荷比例系数,h=T/P;T为切向载荷;P为法向载荷;μ为接触面的摩擦因数。 1.3考虑摩擦因素的弹塑性变形临界面积公式 根据文献[4],摩擦对分形接触模型的影响主要体现在弹塑性变形的临界面积计算方面。利用考虑摩擦因素的临界面积计算公式,并结合已有的两球面分形接触模型,即可建立考虑摩擦因素的球面分形接触模型。 根据文献[4]可得,考虑摩擦因素的弹塑性变形的临界面积计算公式为 (7) 其中,aμc为考虑摩擦因素的弹塑性变形临界面积(本文中,带下标μ的物理量表示考虑摩擦因素下的物理量);kμ为摩擦力修正因子,其计算公式为 (8) 1.4考虑摩擦因素的球面弹塑性接触载荷公式 将式(7)、式(8)代入式(2)~式(5)中,并结合两球面的接触面积分布公式,即可获得考虑摩擦因素的两球面弹塑性接触载荷公式(即分形接触模型),其量纲一形式如下:(1)当al>aμc时,接触点处于弹塑性接触状态,此时又分成两种情况: a.D≠1.5时,有 (9) b.D=1.5时,有 (10) (2)当al (11) (12) 其中,a为微凸体面积,球面接触系数λC的计算公式为[11] (13) 其中,R1和R2为两球面的曲率半径;“±”符号中,“+”表示外接触,“-” 表示内接触(假设R1>R2),如图1所示,图中,1、2表示球面1和球面2。 (a)外接触 (b) 内接触图1 球面接触示意图 将式(7)代入式(6)即可得到考虑摩擦因素的切向刚度基本计算式: (14) 本节对式(14)进行仿真,通过考察不同参数(如摩擦因数、分形维数、粗糙度幅值、材料的特性参数、曲率半径)以及不同接触形式对球面切向接触刚度的影响,找出切向接触刚度与这些参数之间的相互关系与变化规律。 假设两球面副的基本参数如下:弹性模量E1= E2=206GPa,泊松比υ1=υ2=0.3,曲率半径分别为R1=100mm,R2=60mm。 2.1摩擦因数对切向接触刚度的影响 当其他参数固定时,切向接触刚度与法向载荷关系以及摩擦因数对切向接触刚度的影响情况如图2所示。由图2可以看出,在分形维数D=1.9的情况下,当摩擦因数μ=0.3时出现切向接触刚度的最大值;而在分形维数为1.6~1.8的情况下,当摩擦因数μ=0.2时出现切向接触刚度的最大值;当分形维数小于1.5之后,切向接触刚度随着摩擦因数的增大而减小。另外,当摩擦因数为0.1~0.3时,摩擦因数的变化对切向接触刚度的影响较小(图中曲线几乎重合);当摩擦因数为0.3~0.9时,切向接触刚度受摩擦因数影响的敏感度提高。 同时由图2可见,当摩擦因数固定时,切向接触刚度与法向载荷之间为正比关系,即随着法向载荷的增大,切向接触刚度也随之增大。这一结论与文献[1-2]中的实验结果吻合,从而验证了本文模型的正确性。 2.2材料的特性参数对切向接触刚度的影响 由图3可知,切向接触刚度随着材料特性参数的增大而增大。由材料特性参数公式φ=σy/E容易看出,φ随σy的增大而增大,即较软材料的屈服强度σy增大,接触表面能够承受的切向力增大,因此,切向接触刚度与材料的特性参数成线性正比关系的结论是合理的。 2.3分形维数对切向接触刚度的影响 当分形维数小于1.5时,在相同载荷情况下,切向接触刚度随着分形维数的增大而增大(图4a),而在分形维数大于1.5之后,分形维数与切向接触刚度成反比关系(图4b),这一结论与文献[4-6]的分析结果一致,即存在一个使接触刚度达到极值的分形维数值。 (a)D=1.9 (b)D=1.7 (c)D=1.4 (d)D=1.2图2 摩擦因数对切向接触刚度的影响(G*=10-9,φ=0.005,R1=100 mm,R2=60 mm) 图3 材料的特性参数对切向接触刚度的影响(D=1.5,μ=0.3,G*=10-9,R1=100 mm,R2=60 mm) (a)D≤1.5 (b)D≥1.5图4 分形维数对切向接触刚度的影响(φ=0.1, μ=0.3, G*=10-9,R1=100 mm,R2=60 mm) 图4中分形维数变化较大,在某些分形维数下,没有清楚地反映曲线变化趋势,但由图2可以明显看出,在分形维数大于1.4时,切向接触刚度与法相载荷成线性正比关系,而当分形维数小于1.4之后,切向接触刚度随载荷增大的速率逐渐放缓。同时,由图4可得,当分形维数在1.5左右时,切向接触刚度受法向载荷的影响敏感度增加,即相同法向载荷变化范围,将引起切向接触刚度的较大变化。 2.4粗糙度幅值对切向接触刚度的影响 (a)D=1.1 (b)D=1.5图5 粗糙度幅值对切向接触刚度的影响(μ=0.3,R1=100 mm,R2=60 mm) 由图5可知,粗糙度幅值增大将使切向接触刚度减小;此外,由于粗糙度幅值与分形维数共同决定接触表面的微观形貌,因此不同分形维数与粗糙度幅值的组合对切向接触刚度随法相载荷增大的速度不同;如图5b所示,在分形维数大于1.4时,切向接触刚度与法向载荷成线性关系,而当分形维数小于1.4之后,切向接触刚度随载荷增大的速率逐渐放缓(图5a),与2.3节中的结论一致。 2.5接触形式对切向接触刚度的影响 当其他参数固定的情况下,接触形式分别为外接触和内接触时,切向接触刚度随法向载荷的变化情况如图6所示。由图6可见,同等载荷作用下,内接触形式的切向接触刚度要大于外接触形式的切向接触刚度。 图6 接触形式对切向接触刚度的影响(μ=0.3,D=1.9,G*=10-9,φ=0.005,R1=100 mm,R2=60 mm) 2.6球面曲率半径对切向接触刚度的影响 图7给出了外啮合时球面曲率半径改变对切向接触刚度的影响情况。由图7可见,当设定球面1的曲率半径R1=100mm不变时,随着球面2的曲率半径R2的减小,切向接触刚度变小。 图7 曲率半径对切向接触刚度的影响(μ=0.3,D=1.9,G*=10-9,φ=0.005) 以型号为6006的深沟球轴承的外圈与滚球接触为例。滚动球体直径[12]为7.144mm,外圈球形滚道半径[13]为3.7506mm,摩擦因数[14]为0.0015~0.0022,钢球等级[12]为G16,对应表面粗糙度Ra=0.025mm,根据文献[15]中实验数据,其表面分形参数为D=1.9752,G=1.0992×10-8mm,轴承钢GCr15材料特性[16]为E=219GPa,υ=0.3,硬度为HBW190,应力σ=1700MPa,轴承承受径向载荷为5000~8000N。图8所示为轴承摩擦因数变化对轴承切向接触刚度的影响,可以看出,摩擦因素对轴承的切向接触刚度有较大影响,即随着摩擦因数的增大,相同法向载荷下的接触刚度减小。 图8 摩擦因数对6006轴承切向接触刚度的影响 (1)通过引入考虑摩擦因素的弹塑性变形的临界面积计算公式,以两球面接触为研究对象,并基于切向接触刚度的基本理论,建立了考虑摩擦因素时球面切向接触刚度计算的分形模型,并对模型进行了仿真和分析。 (2)球面切向接触刚度与法向载荷成正比关系。 (3)摩擦因数与球面切向接触刚度的关系,受到分形维数的变化而呈现出不同的规律。当摩擦因数较小时,摩擦因数的变化对切向接触刚度的影响较小,而当摩擦因数超过0.3后,切向接触刚度对摩擦因数的变化敏感度提高。分形维数小于1.5时,切向接触刚度随摩擦因数的增大而减小;在分形维数大于1.5后,切向接触刚度在摩擦因数取一较小定值时出现最大值。即分形维数较大,接触面光滑,切向接触刚度主要受摩擦因数影响;分形维数较小,表面较粗糙,切向接触刚度主要受表面形貌影响。 (4)对分形维数1.1~1.9范围内切向接触刚度与法向载荷的关系进行了分析,分形维数小于1.5时,相同载荷情况下,切向接触刚度随着分形维数的增大而增大,而在分形维数大于1.5之后,分形维数与切向接触刚度的关系成反比,即存在一个使接触刚度达到最大值的分形维数。且在分形维数大于1.4时,切向接触刚度与法相载荷成线性关系,而当分形维数小于1.4之后,切向接触刚度随载荷增大的速率逐渐放缓。在分形维数为1.5左右时,切向接触刚度受法向载荷的影响敏感度增加,即相同法向载荷变化范围,将引起切向接触刚度的较大变化。 (5)材料特性参数决定于较软材料的屈服强度,较软材料的屈服强度增大,接触表面能够承受的切向力增大,因此,切向接触刚度随着材料的特性参数的增大而增大。 (6)粗糙度幅值增大将使切向接触刚度减小;此外,由于粗糙度幅值与分形维数共同决定接触表面的微观形貌,因此,在不同分形维数下,粗糙度幅值对切向接触刚度影响规律也不同。在分形维数大于1.4时,粗糙度幅值变化对切向接触刚度影响明显。 (7)球面内接触比外接触时的切向刚度大;随着球体曲率在半径的变大,切向刚度增大。 [1]张学良, 温淑花. 基于接触分形理论的结合面切向接触刚度分形模型[J]. 农业机械学报, 2002, 33(3): 91-93. Zhang Xueliang, Wen Shuhua. A Fractal Model of Tangential Contact Stiffness of Joint Surfaces Based on the Contact Fractal Theory[J]. Transactions of the Chinese Society for Agricultural Machinery,2002, 33(3): 91-93. [2]田红亮, 赵春华, 方子帆, 等. 基于各向异性分形理论的结合面切向刚度改进模型[J]. 农业机械学报, 2013, 44(3): 257-266. Tian Hongliang, Zhao Chunhua, Fang Zifan, et al. Improved Model of Tangential Contact Siffness for Joint Interface Using Anisotropic Fractal Theory[J]. Transactions of the Chinese Society of Agricultural Machinery, 2013, 44(3): 257-266. [3]田红亮, 陈从平, 方子帆, 等. 应用改进分形几何理论的结合部切向刚度模型[J]. 西安交通大学学报, 2014, 48(7): 46-52. Tian Hongliang, Chen Congping, Fang Zifan, et al. Tangential Stiffness Model for Joint Interface Adopting the Revised Fractal Geometric Theory[J].Journal of Xi’an Jiaotong University, 2014,48 (7): 46-52. [4]李小彭, 鞠行, 赵光辉, 等. 考虑摩擦因素的结合面切向接触刚度分形预估模型及其仿真分析[J]. 摩擦学学报, 2013, 33(5): 463-468. Li Xiaopeng, Ju Xing,Zhao Guanghui, et al. Fractal Prediction Model of Tangential Contact Stiffness of Joint Surface Considering Friction Factors and Its Simulation Analysis[J]. Tribology, 2013, 33(5): 463-468. [5]赵韩, 陈奇, 黄康. 两圆柱体结合面的法向接触刚度分形模型研究[J]. 机械工程学报, 2011, 47(7): 53-58. Zhao Han, Chen Qi, Huang Kang. Fractal Model of Normal Contact Stiffness between Two Cylinders’ Joint Interfaces[J]. Journal of Mechanical Engineering, 2011, 47(7): 53-58. [6]陈奇, 赵韩, 黄康. 齿轮结合面切向接触刚度分形计算模型研究[J]. 农业机械学报, 2011, 42(2): 203-206. Chen Qi, Zhao Han, Huang Kang. Fractal Model of Tangential Contact Stiffness between Gears’s Joint Surfaces[J]. Transactions of the Chinese Society of Agricultural Machinery, 2011, 42(2): 203-206. [7]Chen Q, Huang K, Zhao H, et al. Simulation and Analysis of the Model of Calculating Contact Tangential Stiffness between Cylinders’ Joint Interfaces by MATLAB[J]. Applied Mechanics and Materials, 2012, 190: 177-181. [8]Shi J, Cao X, Zhu H. Tangential Contact Stiffness of Rough Cylindrical Faying Surfaces Based on the Fractal Theory[J]. Journal of Tribology, 2014, 136(4): 041401. [9]Majumdar A, Bhushan B. Fractal Model of Elastic-plastic Contact between Rough Surfaces[J]. Journal of Tribology, 1991, 113(1): 1-11. [10]葛世荣, 朱华. 摩擦学的分形[M]. 北京: 机械工业出版社, 2005. [11]陈奇. 基于分形理论的汽车变速箱齿轮接触强度研究[D]. 合肥: 合肥工业大学, 2010. [12]GB/T308-2002滚动轴承-钢球[S].北京:中国标准出版社,2002. [13]郭明月. 深沟球轴承结构参数对振动规律影响的仿真与试验研究[D].杭州: 中国计量学院,2014. [14]成大先.机械设计手册(第五版)[M].北京:化学工业出版社,2010. [15]王薇. 分形理论在表面粗糙度非接触测量中的应用[D].长春: 吉林大学,2006. [16]GB/T 18254-2002 高碳铬轴承钢[S].北京:中国标准出版社,2002. (编辑苏卫国) Research on Fractal Model of TCS between Spherical Surfaces Considering Friction Factors Liu PengChen QiFan HaoHuang Shouwu Hefei University of Technology,Hefei,230009 In order to precisely calculate TCS between spherical surfaces, this paper presented the establishment of fractal model for TCS calculations between spheres considering friction factors. This model was obtained by introducing the equation of critical contact area of elasto-plastic deformation with friction and employing the basic theory of TCS, and based on the fractal contact model of two spherical surfaces. The numerical results show that: the TCS increases with normal loads; the relationship between TCS and friction coefficient is vary as the fractal dimension changes. It is efficient to improve the TCS by adding material propertied parameters and fractal roughness amplitude. The maximum value appears in TCS when the fractal dimension is 1.5 and the TCS increases significantly when the fractal dimension is about 1.5. Furthermore, TCS of inner contact is bigger than that of outer contact; TCS increases with curvature radius of cylinders. The theory herein helps to analyze the lubrication and dynamic characteristics between high-pair’s joint surfaces(like bearings) in the future. friction; spherical surface; tangential contact stiffness(TCS); fractal theory 2015-06-25 2015-09-25 国家自然科学基金资助项目(51305116) TH117.1 10.3969/j.issn.1004-132X.2016.20.014 刘鹏,男,1988年生。合肥工业大学机械工程学院博士研究生。研究方向新型传动设计及接触理论。陈奇,男,1979年生。合肥工业大学机械工程学院副教授。樊浩,男,1993年生。合肥工业大学机械工程学院硕士研究生。黄守武,男,1991年生。合肥工业大学机械工程学院硕士研究生。

2 模型的仿真与分析

3 算例

4 结论