基于压阻原理的磁流变减振器阻尼力传感器设计

董小闵 毛 飞 魏 燕

重庆大学机械传动国家重点实验室,重庆,400044

基于压阻原理的磁流变减振器阻尼力传感器设计

董小闵毛飞魏燕

重庆大学机械传动国家重点实验室,重庆,400044

为实现磁流变减振器运行中的健康状态监测并满足轿车磁流变减振器控制器阻尼力的需要,设计了一种可同时测量磁流变减振器压缩和复原行程中动态阻尼力的压阻式力传感器。根据汽车磁流变减振器的工作特性和压阻式压力传感器的设计原则,对阻尼力传感器进行了整体结构设计;采用理论计算与有限元仿真相结合的方法,以达到设计量程、获得较大灵敏度和固有频率为设计目标,确定了传感器芯片尺寸;通过分析论证,确定了传感器芯片型式、制作材料;研究了压阻系数与晶向的关系,确定了电阻排布方向和位置、电阻条尺寸、电阻条折弯数,完成了芯片的版图设计。

磁流变减振器;压阻原理;阻尼力传感器;有限元方法

0 引言

磁流变减振器[1]作为一种半主动控制器件,具有阻尼连续可调、响应速度快、动态范围宽、功耗低等优点,目前已成功应用于建筑、车辆、医疗等领域。然而磁流变减振器在服役期间会出现磁流变液沉降、板结、泄漏或者其他机械、电气方面的故障,引起磁流变减振器性能衰减甚至失效,因此需要对磁流变减振器运行中的健康状况进行监测。实现磁流变减振系统反馈控制的前提是能够采用传感器实时获取应用对象的动态信息[2-3],与加速度、速度、位移这些状态参数相比,阻尼力可以更直接地影响磁流变减振器输出阻尼力的控制效果,并且阻尼力的获取比较简单,也能够在很大程度上反映磁流变减振器的运行健康状态,因此对磁流变减振器的输出阻尼力进行实时监测十分必要。

现有的基于磁流变减振器的半主动悬架系统通常采用与减振器分离的力传感器来实现阻尼力的测量,线路复杂,成本高,可靠性低,为此,本文提出了一种与活塞杆集成的基于压阻原理的磁流变减振器阻尼力传感器。由半导体制成的阻尼力传感器具有灵敏度高、输出信号大、功耗低、滞后和蠕变小、频响高、长期稳定性好、成本低等优点,将其集成在减振器活塞杆上[4],利用压阻效应导致的电阻变化,可以实时测量减振器的输出阻尼力,是实现磁流变减振器阻尼力自感知的有效途径[5]。

1 阻尼力传感器的设计基础

1.1阻尼力传感器的基本原理

材料的压阻效应[6]是传感器实现减振器阻尼力测量的物理基础,它是指对半导体材料施加应力时,材料的电阻率也要发生变化,其电阻变化率可描述为

(1)

式中,R为材料电阻;ΔR为电阻变化量;ρ为材料电阻率;Δρ为电阻率变化量;πL为沿某晶向L的压阻系数;σ为沿该晶向L的应力。

当压阻条承受应力作用时,必须同时考虑平行于电流方向(纵向)的压阻效应和垂直于电流方向(横向)的压阻效应。扩散电阻长度方向上的电阻变化率的关系式可以表达为

(2)

式中,σl、σt分别为纵向和横向应力;πl为纵向压阻系数,反映纵向应力引起纵向电阻的变化;πt为横向压阻系数,反映横向应力引起纵向电阻的变化。

图1 阻尼力传感器工作电路图

阻尼力传感器的工作原理是:利用硅弹性体作为承压部件,将减振器的阻尼力有效传递到硅弹性体上,作用在硅弹性体上的压强转换为弹性体上的应力,应力进一步引起弹性体上掺杂电阻的阻值发生变化,阻值变化通过惠斯通电桥转化为电量的输出,电路结构如图1所示。

1.2阻尼力传感器的设计原则

磁流变减振器阻尼力传感器设计时主要考虑磁流变减振器的工作特性,并结合压阻式力传感器[7-8]的设计原则。

为了实现减振器阻尼力传感器的结构设计,首先必须明确阻尼力传感器的应用对象,如传感器与磁流变减振器的集成形式,传感器的动态测量范围等。图2给出了本课题组设计的磁流变减振器结构。磁流变减振器内部是一个充满磁流变液的密闭空间,当磁流变减振器受到外部激振时,流动的液体伴随有一定的动态压力。若将阻尼力传感器置于充满磁流变液的缸筒内腔内,通过测定内部流体压力来间接测量磁流变减振器的阻尼力,不但要考虑传感器在缸筒的布置难题,还要解决密闭、动态空间内的供电和信号传输难题,会增大安装难度和不稳定性。因此,受限于磁流变减振器内部空间的限制和复杂的工作环境,直接法获取磁流变减振器阻尼力更加简单,从测试、装配、连接强度、更换角度考虑,可以采用螺纹连接,将活塞杆的伸出端与传感器伸出端的螺柱进行连接,传感器与减振器集成的示意图见图3。

图2 磁流变减振器结构图 图3 减振器与阻尼力传感器装配示意图

课题组设计的磁流变减振器的活塞杆直径为22mm,活塞杆伸出端为M16的螺纹,为了保证减振器的活塞杆与传感器连接有足够的强度,并且在运动过程中不会对传感器造成干涉,传感器的芯片半径不能太小,拟定芯片半径为r=12mm,其厚度为H=1mm,传感器与活塞杆连接部分的螺纹长度不能太长或者太短,传感器整体最大尺寸设定为小于60mm×40mm(长×宽)。

设计阻尼力传感器的量程时,量程需要根据磁流变减振器的阻尼力范围来确定。考虑到轿车磁流变减振器控制器阻尼力的需要,可以将阻尼力传感器量程设定为-5~5kN。

由于磁流变减振器运行于动态激振条件下,为了不失真地测量动态阻尼力,要求传感器有较高的固有频率,设计时规定传感器固有频率为5kHz以上。

此外,传感器设计时还应结合压阻传感器的设计原则:①灵敏度原则。灵敏度原则是指在压阻传感器结构的设计过程中,应尽量保证传感器有较大的输出增益比,这就要求传感器芯片上的应力得到最大程度的利用。②线性原则。线性原则是指阻尼力的量程应处于结构的弹性变形范围内,而且输入-输出要求基本成线性关系。③工艺可行性。工艺可行性要求传感器的加工步骤、工艺方法与传感器的结构、布局、敏感信号转换方式等相兼容,设计要求在传感器加工中易于保证和实现。

2 阻尼力传感器的整体结构设计

阻尼力传感器整体结构设计中的要点是如何将磁流变减振器的输出阻尼力有效转化为传感器硅弹性体的应力,本文设计了一种与活塞杆集成的基于压阻原理的磁流变减振器阻尼力传感器,如图4所示。活塞杆直径为22mm,与传感器连接部分的螺纹尺寸为M16mm×1.5mm,阻尼力传感器的螺柱伸出部分与减振器的活塞杆通过螺纹连接。其工作原理为:通过螺母的锁紧,螺柱对膜片进行预压,使其产生一定的预变形,电阻改变量为ΔR,因此,即使不施加外部压力,传感器的输出量仍然不为0;当减振器处于复原行程时,膜片变形进一步增大,电阻变化量继续增大;当减振器处于压缩行程时,膜片变形回复,电阻变化量减小。该结构与减振器活塞杆集成后可直接测得磁流变减振器往复行程中的输出阻尼力。

1.基座 2.玻璃底板 3.芯片 4.螺柱 5.螺母6.弹性元件 7.传感器外壳图4 阻尼力传感器结构图

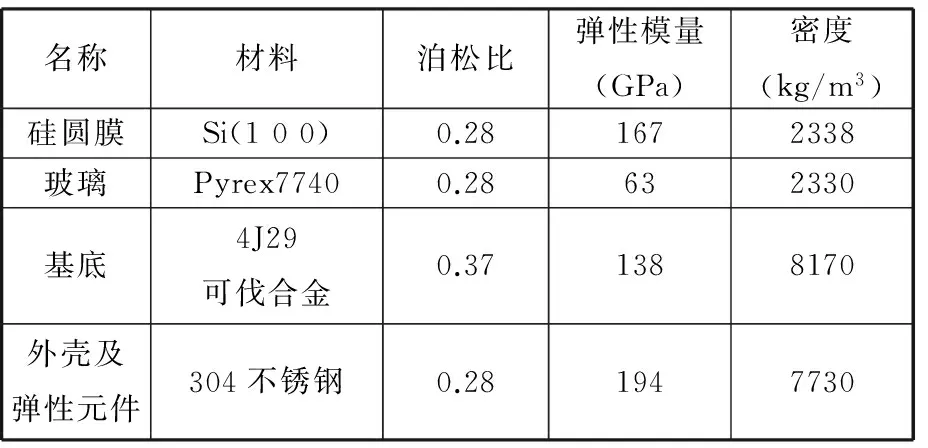

如图4所示,传感器主要结构包括膜片、压阻元件、弹性元件、传感器外壳、螺柱、螺母、基座等。其中压阻元件材料选用N型单晶硅,在其上扩散P型杂质,形成电阻条。这是由于P型电阻条压阻系数比N型的大,灵敏度高,而温度系数比N型的小。为了避免温度较高时检测电路与基底之间产生漏电流,压阻元件采用SOI硅片。传感器元件材料的选择和特性见表1[9]。

表1 各元件的材料属性

传感器敏感元件的型式在极大程度上决定了传感器工艺可行性与性能的好坏,因此它的设计有非常重要的意义[9]。平膜结构较岛膜、梁膜结构工艺简单,适合大量程传感器,如果选取合理的结构参数,就能得到较高的灵敏度和较好的频响特性。考虑到传感器的设计目标是量程较高、适合高频响应,在满足这两个条件的前提下尽可能提高传感器的灵敏度,可选用平膜结构作为传感器的力敏元件。圆膜是沿任意径向对称的结构,该结构有利于消除扩散电阻布置不对称引起的误差,因此选用圆平膜结构。

3 阻尼力传感器芯片尺寸的确定

由式(1)可知,压阻效应与所受到的应力和压阻系数相关,应力与传感器力学结构和电阻排布位置有关,需要对芯片受力进行分析。为了保证芯片变形在弹性范围内,需要对芯片位移进行分析。

3.1圆平膜片应力、位移的理论分析

传感器芯片可以简化成周边固支的圆平膜片[10]。要保证传感器有较好的线性度,膜片的变形必须控制在较小的范围内,因此膜片变形符合小挠度变形理论。则圆平膜片上表面的径向位移为

(3)

式中,μ为材料的泊松比;p为膜片上的均布压力;r为圆膜片半径;E为材料的弹性模量;H为圆膜片厚度。

圆平膜片上的表面应力分别为

(4)

由式(3)可知,圆膜片的最大法向位移发生在膜片中心。由式(4)可知,均布压力p产生的应力是不均匀的,且有正应力区和负应力区。在x=0.635r处应力为零。以x=0.635r处为起点,沿直径方向向着膜片中心和边缘分别延伸,应力均逐渐增大。利用这一规律,选择合适的位置布置电阻,使接入电桥的4个电阻受到的应力最大,则相同外力作用下,传感器可获得较高的灵敏度。布置电阻时,还应使两对电阻在受力时一组增一组减,阻值增加的两个电阻(R1和R3)和阻值减小的两个电阻(R2和R4)分别对接,输出电压为

(5)

当R1=R2=R3=R4,且ΔR1=ΔR3=-ΔR2=-ΔR4时,可进一步简化。

由式(3)可得,最大法向位移wmax与芯片厚度H之比为

(6)

为了使传感器具有较好的线性度,则膜片需满足小挠度变形的要求,即满足膜片的小挠度变形理论,通常要求满足[10]:

(7)

初步选定芯片半径r=12 mm。前面提到传感器设计量程为2000 N,由于传感器是偏置式的(所设计的传感器的膜片有预变形,以便能够测量拉压两个方向的力),因此应将施加的外力值乘以2,即对芯片施加4000 N的外力,假设阻尼力均匀分布到芯片上,则芯片此时承受的最大压力pmax=8.842 MPa,为了保证传感器有较好的过载能力,取p=10 MPa。综合由式(5)、式(6)可得

(8)

已知硅的弹性模量E=167 GPa,泊松比为0.28,由式(8)可以得到H>0.905 mm,暂定传感器膜片的厚度H为1 mm,半径r定为12 mm。

3.2阻尼力传感器芯片应力、位移的有限元分析

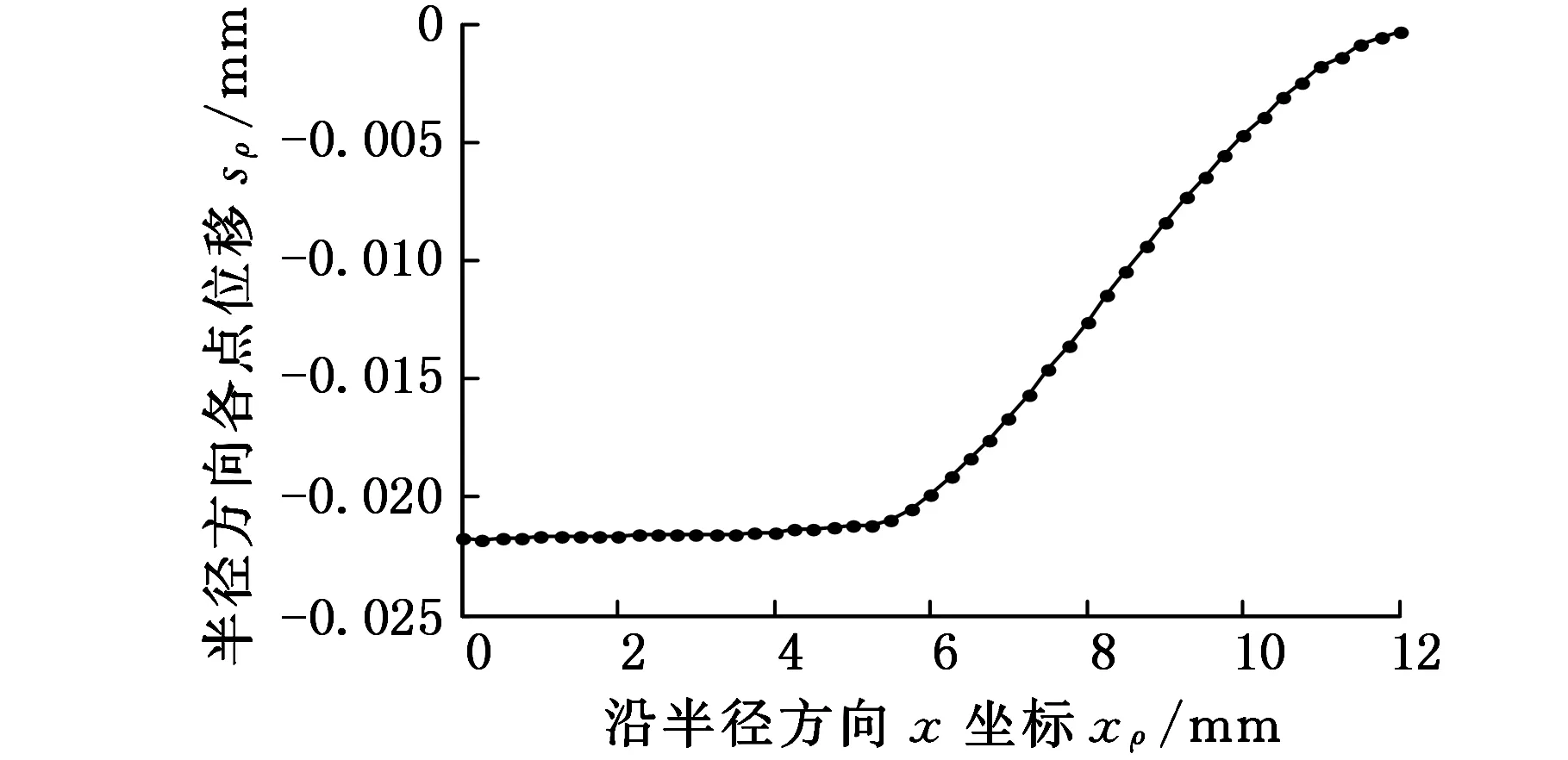

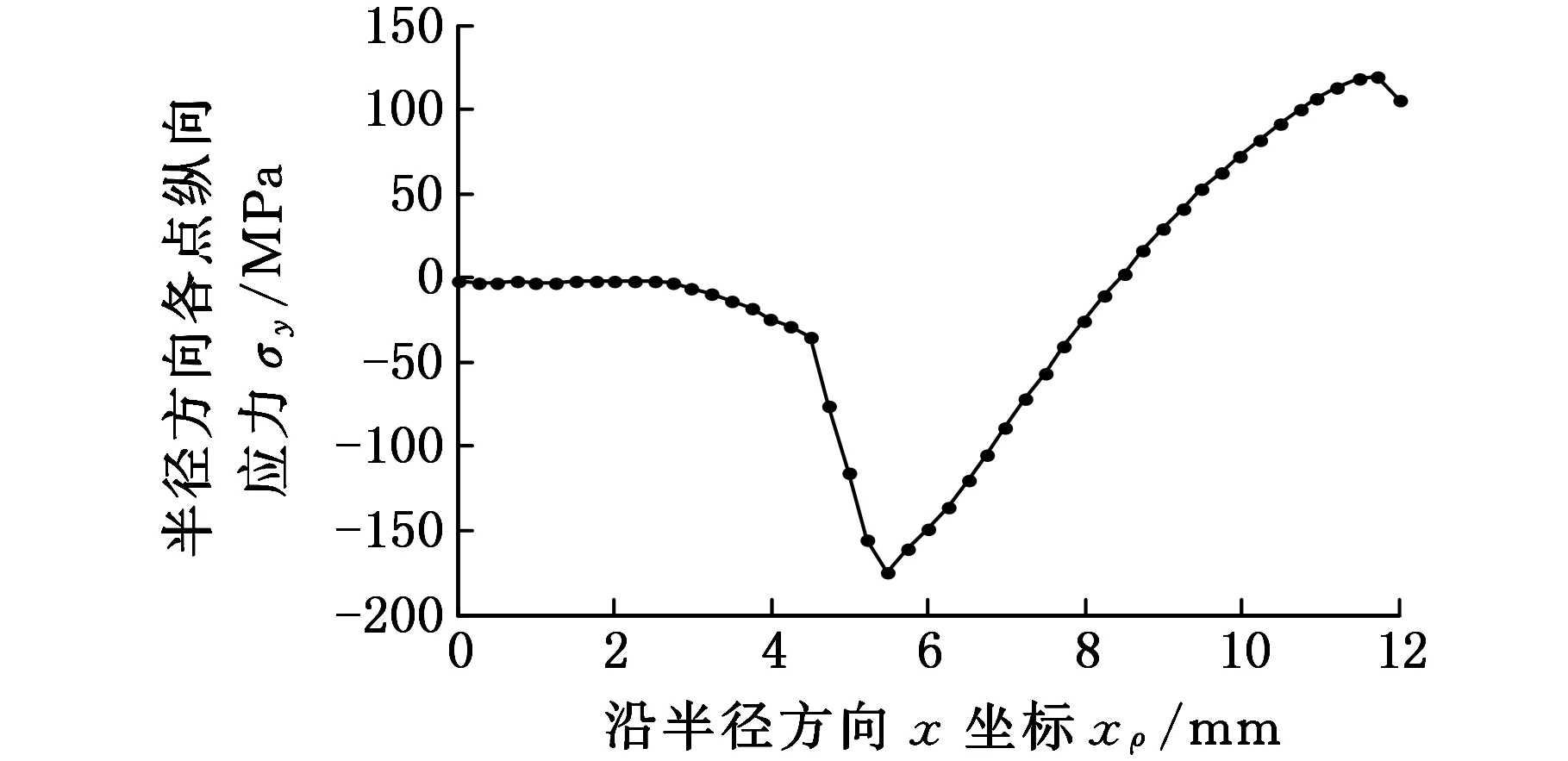

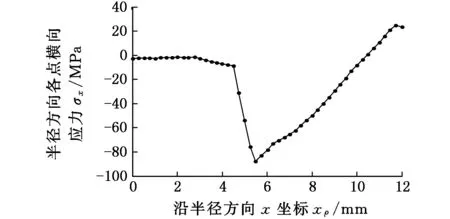

磁流变减振器阻尼力传感器膜片的理论力学模型没有考虑传感器装配时各部件的相互作用,且理论分析认为压力均布在整个膜片上,但实际上压力只通过螺柱的端面作用在膜片上。为了获得更加精确的结果,采用有限元软件对传感器膜片上的位移和应力分布进行仿真[11-12]。传感器沿任意径向的各点应力、位移是完全对称的,因此只定义一条沿直径方向的路径进行分析,分析结果如图5~图7所示。

图5 膜片半径方向位移变形图

图6 膜片半径方向纵向应力图

图7 膜片半径方向横向应力图

由图5~图7的分析结果可得,沿膜片半径方向0~3 mm处的位移、横向/纵向应力几乎不发生变化,最大位移发生在膜片半径方向0 mm处,横向/纵向应力最大突变值出现在半径方向5.5 mm处;膜片半径方向6~12 mm之间,随半径坐标值的增大,应力不断增大,边缘附近的应力达到最大值。膜片外边缘处的应力最大主要是膜片受到载荷作用发生弹性变形时,边缘处受到固定约束造成的。由分析结果还可得出,膜片的变形在线性范围内。

3.3阻尼力传感器芯片的尺寸优化

为了保证一定线性度前提下,传感器可以获得较高灵敏度与固有频率,需要分析径厚比对传感器性能的具体影响,确定最佳径厚比。固定传感器膜片的半径为12 mm,设置膜厚为1.8 mm、1.6 mm、1.4 mm、1.2 mm、1.0 mm、0.8 mm、0.6 mm、0.4 mm,对应的径厚比分别为6.67、7.50、8.57、10.00、12.00、15.00、20.00、30.00,分析不同径厚比下的传感器的最大位移、位移和固有频率曲线。

图8 不同径厚比的最大法向位移

图9 不同径厚比的最大应力值

图10 不同径厚比的一阶固有频率

4 芯片版图设计

4.1电阻位置排布

由3.2节传感器膜片上的应力分布分析可知,应力最大处为膜片边缘附近以及活塞杆端面与膜片接触的边线部位,但是若将电阻布置于活塞杆端面与膜片接触的边线部位,很容易在施加力的过程中损坏电阻,且力有突变,非线性严重,并不适合布置电阻条,因此应当在膜片边缘附近进行电阻的排布。电阻条的纵向和横向压阻系数的符号总是相反,因此在一定程度上存在相互抵消作用,膜片边缘附近的径向应力比横向应力要大,则电阻条沿径向布置时主要利用纵向效应,即πl要大,πt要小,一般选择(1 0 0)晶面上沿〈1 1 0〉和〈1 1 0〉扩散电阻,主要有两种布片方案,如图11所示。计算可得,扩散电阻长度方向上的电阻变化率为

(9)

(a)方案1 (b)方案2图11 芯片的电阻布置方案

由式(9)可知,两种布片方式的输出基本相同,方案1与方案2相比,扩散电阻比较集中,可以保证更高的掺杂一致性,电桥的零点输出小。但是为了使膜片受到压力时4个电阻的改变量相同,电阻应该对称布置,只有这样才能保证在任何压力作用下,4个电阻改变量都相等,因此选择方案2布置电阻。

4.2电阻条尺寸的确定

出于尽量降低自加热产生的热量的目的,一般单位表面积电阻条最大功耗为Pmax=5 W/mm2。实际单位面积功耗可以用下式表示:

(10)

式中,I为电阻条上的工作电流;R0为电阻条电阻;R*为方块电阻;Wr为电阻条宽度;Lr为电阻条长度。

单位条宽的工作电流为

(11)

4.3电阻条折弯数

为避免电阻条超过最大应力区,一般采用多折电阻结构制作压敏电阻,电阻折数以偶数为好[14]。因为拐弯段的压阻效应是负效应,所以应尽量减小其阻值,若拐弯段用金属条代替,则可以避免电阻条的负压阻效应,如图12所示。电阻条折数不宜多,折数过多离开边沿的平均距离会加大,应力衰减。将压敏电阻设计为2折结构,则每段的长度为125 μm,条间距定为10 μm。

与膜边平行的电阻离开膜边的最小距离约为30~40 μm,否则腐蚀或者光刻误差及二者的叠加,将使电阻条跑出膜外区过远而失去压阻效应。电阻条离开膜边的最大距离不应超过膜片直径的6%~9%[14],膜片直径大的取小值,膜片直径小的取大值,本文中取6%,即离开膜边的最大距离不能超过1440 μm。

图12 两折电阻图形

5 结论

(1)根据磁流变减振器的工作特性,并结合压阻式力传感器的设计原则,提出了一种可以同时测量磁流变减振器压缩和复原行程中动态阻尼力的压阻式力传感器,确定了传感器与减振器的集成方式和动态测量范围。

(2)对阻尼力传感器的整体结构进行了设计,确定了传感器各部件的材料和芯片的结构型式。

(3)采用理论计算与有限元仿真结合的方法,分析了位移和纵横向应力在芯片上的分布规律。分析了在满足线性度要求的前提下,不同径厚比与灵敏度和固有频率的关系,确定了传感器芯片的尺寸。

(4)对电阻位置排布的方案进行了分析,确定了压敏电阻在圆膜上的排布位置和方向;通过理论计算确定了电阻条的长度和宽度;确定了电阻折弯数和离开膜边的距离。

[1]ZhuXC,JingXJ,ChengL.Magneto-rheologicalFluidDampers:aReviewonStructureDesignandAnalysis[J].JournalofIntelligentMaterialSystemsandStructures, 2012, 23(8):839-874.

[2]DuanYF,NiYQ,KoJM.State-derivativeFeedbackControlofCableVibrationUsingSemiactiveMagnetorheologicalDampers[J].Computer-AidedCivilandInfrastructureEngineering, 2005, 20(6): 431-449.

[3]GandhiF,WangKW,XiaL.MagnetorheologicalFluidDamperFeedbackLinearizationControlforHelicopterRotorApplication[J].SmartMaterialsandStructures, 2001, 10(1):96-103.

[4]OrSW,DuanYF,NiYQ,etal.DevelopmentofMagnetorheologicalAbsorberswithEmbeddedPiezoelectricForceSensorsforStructuralVibrationControl[J].JournalofIntelligentMaterialSystemsandStructures, 2008,19:1327-1338.

[5]WangSiqi,FuJie,ChoiSB.ANovelEnergyHarvestingDeviceforSelf-monitoringWirelessSensorNodeinFluidAbsorbers[J].SmartMaterialsandStructures, 2012, 21(8):1-10.

[6]SmithCS.PiezoresistiveEffectinGermaniumandSilicon[J].PhysicalReview, 1954,94(1):42-49.

[7]MosserV,SuskiJ,GossJ,etal.PiezoresistivePressureSensorsBasedonPolycrystallineSilicon[J].SensorsandActuatorsA:Physical, 1991, 28(2):113-132.

[8]赵玉龙, 徐敬波, 蒋庄德, 等. 一种硅微多传感器集成研究[J]. 传感技术学报, 2008, 21(3): 404-407.

ZhaoYulong,XuJingbo,JiangZhuangde,et.al.TheResearchofaMicro-siliconIntegratedMulti-sensor[J].ChineseJournalofSensorsandActuators, 2008, 21(3): 404-407.

[9]WaterfallTL.DesignofPiezoresistiveMEMSForceandDisplacementSensors[D].Provo,USA:BrighamYoungUniversity, 2006.

[10]刘广玉,樊尚春. 新型传感器技术及应用[M].北京:北京航空航天大学出版社,1995.

[11]MedjahdiN,BenmoussaN,BenyoucefB.Modeling,SimulationandOptimizationoftheMechanicalResponseofMicromechanicalSiliconCantilever:ApplicationtoPiezoresistiveForceSensor[J].PhysicsProcedia, 2014, 55: 348-355.

[12]高耀东,宿福存.ANSYSWorkbench机械工程应用精华30例[M]. 北京:电子工业出版社,2013.

[13]KandaY.AGraphicalRepresentationofthePiezoresistanceCoefficientsinSilicon[J].IEEETransactionsonElectronDevices, 1982, 29(1): 64-70.

[14]孙以才,刘玉岭,孟庆浩. 压力传感器的设计制造与应用[M]. 北京:冶金工业出版社,2000.

(编辑苏卫国)

Design of MR Damper Force Sensor Based on Piezoresistive Principles

Dong XiaominMao FeiWei Yan

State Key Laboratory of Mechanical Transmission, Chongqing University,Chongqing,400044

In order to meet the requirements of health monitoring in the operation of MR dampers and damping force of MR damper controller for cars, a force transducer was proposed based on piezoresistive principles, which might measure dynamic reciprocating damping forces of MR dampers. According to the operating characteristics of the MR dampers for automobiles and the design principles of piezoresistive pressure sensor, the structure of the damper force sensor was designed. Aiming at reaching design range, acquiring high sensitivity and high natural frequency, the size of the sensor chip was determined by the combined method of theory calculation and finite element simulation. The fabrication materials and the measuring circuit were determined through analytic demonstration. The relationship among the coefficients of pressure resistance and crystal orientation, the arrangement direction, the position, the size and the bending number of the resistance were studied before finishing the sensor layout design.

magneto-rheological(MR) damper; piezoresistive principle; damper force sensor;finite element method

2015-12-21

国家自然科学基金资助项目(51275539);中央高校基本科研业务费专项资金资助项目(CDJZR12110058)。

U463

10.3969/j.issn.1004-132X.2016.20.001

董小闵,男,1975年生。重庆大学机械工程学院教授、博士研究生导师。主要研究方向为机械设计计算辅助工程、系统动力学及噪声分析与控制、高性能机电传动系统、机器人及机电一体化技术、车辆悬架及传动系统振动控制技术。获省部级自然科学二等奖1项、三等奖1项。获发明专利授权6项。发表论文45篇。毛飞,男,1990年生。重庆大学机械工程学院硕士研究生。魏燕,女,1989年生。重庆大学机械工程学院硕士研究生。