折叠翼驱动扭杆参数优化分析

甄文强 姬永强 石运国

中国工程物理研究院总体工程研究所,绵阳,621999

折叠翼驱动扭杆参数优化分析

甄文强姬永强石运国

中国工程物理研究院总体工程研究所,绵阳,621999

分析了不同截面扭杆的剪应力分布及矩形截面长宽比对扭杆性能的影响。结果表明,在不显著影响扭杆弹性势能的前提下,增大扭杆矩形截面的长宽比可以有效地减小扭杆的临界长度,提高扭杆的结构效率。根据折叠翼展开过程的动力学模型及翼面的约束条件,以扭杆的总质量为目标函数,建立了折叠翼驱动扭杆的优化设计模型。使用Isight和MATLAB编写优化程序,对扭杆的长度、宽度、厚度和组数进行参数优化,得到了较为理想的扭杆参数,为扭杆的工程设计提供了技术参考。

折叠翼;扭杆;截面设计;参数优化

0 引言

近年来,导弹一般使用折叠翼面来缩小导弹的横向尺寸,以便于导弹的箱式储装、运输和发射,节省导弹的储运空间,增加车辆或舰艇的运载能力。按折叠方向分类,折叠翼主要分为横向折叠式和纵向折叠式。前者是在翼面根部或中部,沿弹体轴向设置一分离面,安装转轴,使外翼部分可绕轴折叠和展开,一般使用扭杆、扭簧等作为动力来源,多用于中小型弹翼。横向折叠式弹翼折叠状态不占用弹内空间、展开及锁紧机构紧凑,获得了较为广泛的应用[1-3]。

扭杆是横向折叠翼中常用的一种动力来源,其结构简单、横向尺寸较小、占用空间小,可嵌入较薄的弹翼内部。同时,扭杆是折叠翼中最重要的部件,其性能的好坏直接影响到折叠翼能否顺利展开,进而影响到全弹的性能。目前,众多学者针对折叠翼动力学仿真[4-5]、振动冲击性能[6-8]、折叠翼试验[9-10]等开展了大量的研究工作,但是关于扭杆设计及优化的研究工作相对较少,蔡德咏等[11]对折叠尾翼的驱动扭簧进行了参数优化和数值仿真工作,通过退火算法对折叠翼扭簧进行了参数优化,并通过动力学仿真进行了验证。与扭簧不同,扭杆的结构更为紧凑,结构的能量密度更高。

扭杆设计参数的确定是折叠翼设计中的关键,以往的工作往往是通过动力学仿真和试验来确定,如果要得到较佳的设计参数,需要多轮的计算和试验,而且难以获得最优的设计参数[12]。针对这个问题,本文对折叠翼驱动扭杆展开研究,分析了扭杆的截面形式、设计参数对扭杆性能的影响,并使用Isight和MATLAB软件建立了折叠翼驱动扭杆的参数优化模型,对扭杆的长度、宽度、厚度和组数进行参数优化,得到较为理想的扭杆参数。

1 折叠翼扭杆

1.1扭杆选择及截面参数

作为折叠翼的动力来源之一,扭杆相比于其他的弹簧、扭簧等弹性元件,具有重量轻、结构简单、扭矩大等优势,能够嵌入弹翼内部,充分利用弹翼的结构空间。在大惯量、小厚度的折叠弹翼上,扭杆的优势更为凸显。扭杆具有较大的长细比,预加绕其轴线的扭转角,材料会发生剪切弹性变形,储存弹性势能;在折叠翼约束去除后,能量释放,驱动外翼绕其轴旋转,实现折叠翼的展开。

图1为不同截面扭杆在扭转时横截面剪应力分布示意图[13],相比于圆形截面和小长宽比矩形截面,大长宽比矩形截面应力分布较为均匀,材料利用率较高。对于横截面长×宽为b×a、长度为L的扭杆,可以得到扭杆的两个重要物理量,即扭转刚度K和最大剪应力τmax,计算公式分别为

(1)

(2)

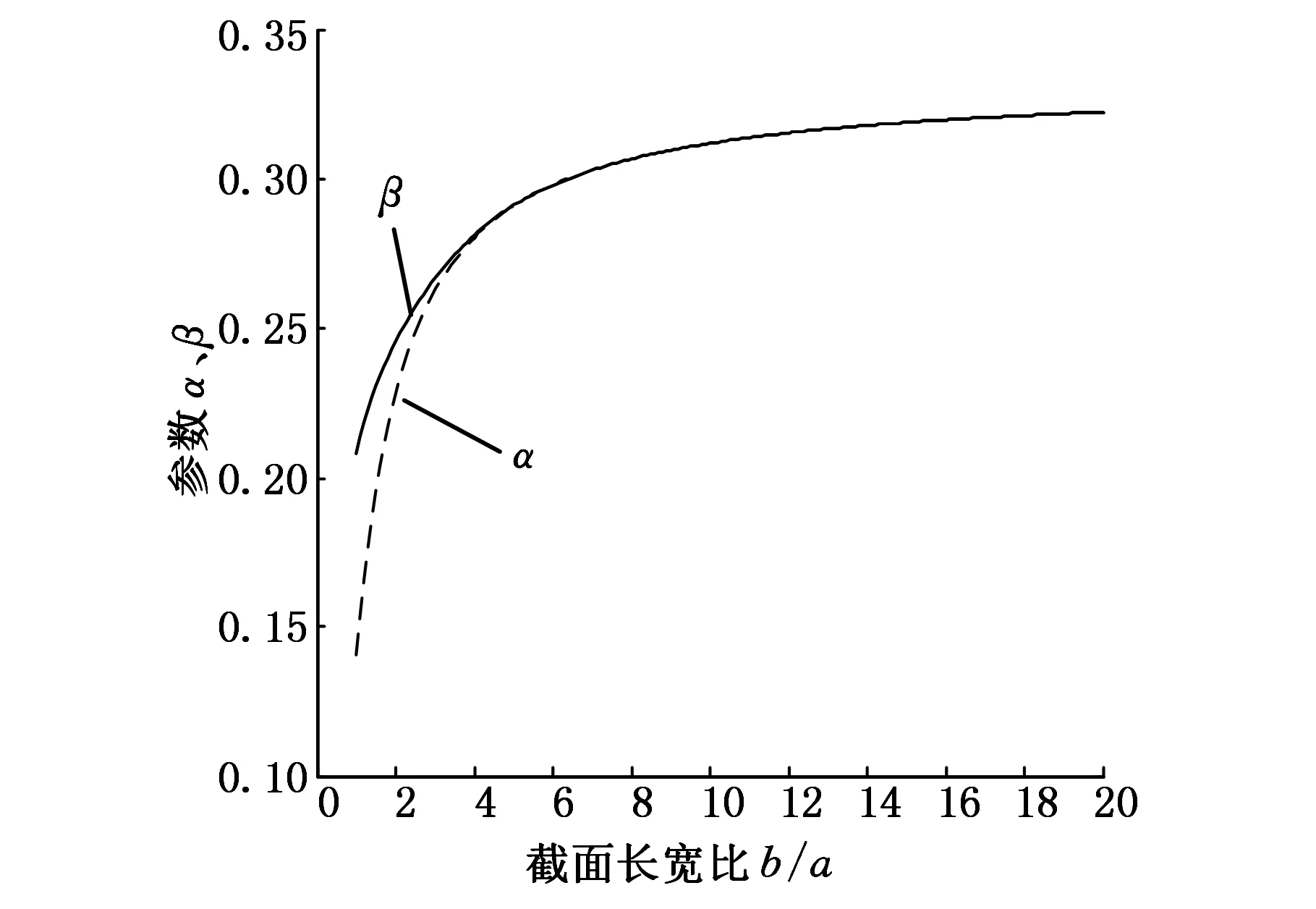

其中,φmax为最大扭转角;G为材料的剪切模量;量纲一参数α、β为横截面尺寸b×a的函数,根据矩形截面杆扭转的弹性力学解[14],有

(3)

(4)

图1 不同截面扭杆在扭转时截面上剪应力分布示意图

于是可以得到量纲一参数α、β与横截面长宽比b/a的关系如图2所示。

图2 参数α、β与截面长宽比b/a的关系

1.2扭杆能量及临界长度

在弹翼中布置扭杆,扭杆的长度L和横截面长度b(即扭杆宽度)分别受限于弹翼的弦长和扭杆安装位置处翼面的厚度,考虑到折叠翼扭转时扭杆外形的包络面为一个圆柱面,因此,应布置b/a个长度为b的扭杆为一组,每一组扭杆的横截面为b×b。于是,该组扭杆应力达到最大剪应力时,该组扭杆储存的应变能最大为

(5)

将式(1)、式(2)代入式(5),有

(6)

式中,φc为扭杆达到最大剪应力时的扭转角;Lc为扭杆的临界长度。

由式(6)可知,在扭杆长度L和横截面长度b受限于折叠翼面尺寸约束为定值时,该组扭杆能达到的最大能量与β2/α成正比。

图3给出了参数β2/α与截面长宽比b/a的关系,可以看到,对于不同截面的长宽比b/a,该组扭杆能达到的最大能量Ec变化并不大。

图3 参数β2/α与截面长宽比b/a的关系

由式(2)可知,在φc达到折叠翼总体的最大扭转角φmax,最大剪应力为材料许用应力时,扭杆的临界长度Lc为

(7)

由式(7)可知,扭杆的临界长度与aα/β成正比,图4给出了单位长度b时,参数aα/β与截面长宽比b/a的关系。可以看到,扭杆的临界长度Lc随截面长宽比b/a的增大而迅速减小。

图4 参数aα/β与截面长宽比b/a的关系

综合图3、图4可知,增大截面的长宽比对扭杆储存的能量影响不大,但可以有效地减小扭杆的临界长度,提高扭杆的结构效率,在折叠翼设计中能更好地满足翼面弦长限制。

2 扭杆设计流程及优化模型

2.1设计流程

在工程实际中,扭杆设计需要来自折叠翼总体设计的参数输入,图5为扭杆设计的流程示意图,图中,过程①是通过建立折叠翼展开的动力学模型给出折叠翼需求的展开扭矩;②、③则是翼面弦长和厚度对扭杆尺寸的限制;④是折叠翼的最大扭转角约束,是扭杆工作的最大扭转角。

图5 扭杆设计流程

2.2优化模型

根据上述分析,可以以折叠翼设计扭矩T0、折叠翼设计扭转角φ0、扭杆最大长度Lmax、截面最大长度bmax、截面最小宽度a0、扭杆的最大切应力τmax为约束边界,以扭杆组数n、扭杆长度L、扭杆截面长度b、扭杆截面宽度a为设计参数,使得在满足约束的条件下,扭杆的总质量最小。

于是,建立其优化模型:

式中,f为安全系数,取值为1.1。

扭杆设计约束边界取值如表1所示。

表1 扭杆设计约束边界

通过MATLAB编写扭杆设计的脚本文件,使用Isight基于上述脚本文件建立扭杆设计的优化模型,使用序列二次规划(NLPQL)方法,对模型进行优化计算,在迭代68步后,达到最优结果。

图6~图8给出了优化过程中,设计参数、约束条件及目标函数的迭代过程,可以看到,经过20步左右迭代,各参量已经开始收敛,最终得到优化后设计变量。表2给出了优化前后扭杆的设计参数,优化前扭杆的结构参数是通过工程经验获得的;优化后,扭杆的工作最大剪应力和扭矩均有一定的提高,扭杆的结构尺寸和质量均有所减小,提高了扭杆结构的利用率。

图6 优化过程中设计参数a、b、L的迭代过程

图7 优化过程中约束条件T、τ的迭代过程

图8 优化过程中目标函数M的迭代过程

L(mm)b(mm)a0(mm)nτmax(MPa)T0(N·m)φmax(°)M(g)优化前3407.01.401737.314.7313544.98优化后3207.01.371765.015.0013541.42

3 结论

(1)分析了扭杆截面形式对材料利用率的影响,表明使用大长宽比矩形截面扭杆作为折叠翼动力来源具有较高的材料利用率。

(2)对大长宽比矩形截面扭杆的设计参数进行分析,在不显著影响扭杆弹性势能的前提下,增大扭杆矩形截面的长宽比可以有效地减小扭杆的临界长度,提高扭杆的结构效率,能更好地满足翼面弦长的限制。

(3)建立了扭杆设计的参数优化模型,使用Isight和MATLAB软件对扭杆进行参数优化,对扭杆的长度、宽度、厚度和组数进行参数优化,得到了较为理想的扭杆参数,为扭杆的工程设计提供了技术参考。

[1]余旭东, 葛金玉, 段德高,等. 导弹现代结构设计[M]. 北京:国防工业出版社,2007.

[2]KroyerR.WingMechanismAnalysis[J].ComputersandStructures,1999,72:253-265.

[3]HenryJI,SchwartzDR,SoukupMA.DesignConstructionandTestingofaFolding-wingTube-launchedMicroAirVehicle[R].Reno,Nevada,USA:The43rdAIAAAerospaceSciencesMeetingandExhibit,2005.

[4]赵俊锋,刘莉,杨武,等. 折叠弹翼展开动力学仿真及优化[J]. 弹箭与制导学报,2012,32(2):155-157.

ZhaoJunfeng,LiuLi,YangWu,etal.DynamicSimulationandOptimizationDesignofFoldingWingDeployment[J].JournalofProjectiles,Rockets,MissilesandGuidance,2012,32(2):155-157.

[5]崔二巍,于存贵,李猛,等. 某导弹折叠弹翼展开过程的仿真分析[J].兵工自动化,2013,32(12):12-14.

CuiErwei,YuCungui,LiMeng,etal.SimulationAnalysisofaMissileFoldingWingDeploymentProcess[J].OrdnanceIndustryAutomation,2013,32(12):12-14.

[6]胡明,张苗苗,陈文华,等.考虑较间隙的折叠翼展开机构展开过程碰撞动力学仿真分析[J].机械制造,2011(9):6-9.

HuMing,ZhangMiaomiao,ChenWenhua,etal.SimulationofImpaceDynamicsforDeployingProcessofFoldingWingwithClearance[J].Machinery,2011(9):6-9.

[7]祝隆伟,王明,刘怀勋,等. 含多间隙的折叠翼展开碰撞动力学仿真[J].制造业信息化,2013(4):66-67.

ZhuLongwei,WangMing,LiuHuaixun,etal.SimulationofImpaceDynamicsforFoldingWingwithClearance[J].ManufacturingInformatization,2013(4):66-67.

[8]李玉亮,田伟,孙英超. 折叠翼展开到位碰撞特性分析[J].南昌大学学报(工科版),2012,34(3):268-272.

LiYuling,TianWei,SunYingchao.ImpactCharacteristicsoftheFolded-DeployingWing[J].JournalofNanchangUniversity(Engineering&Technology),2012,34(3):268-272.

[9]胡明,章斌,陈文华,等.“一字型”折叠翼展开试验与仿真验证分析[J]. 中国机械工程,2015,26(13):1801-1805.

HuMing,ZhangBin,ChenWenhua,etal.ExpandPerformanceandSimulationVerificationofLine-styledFolding-wing[J].ChinaMechanicalEngineering,2015,26(13):1801-1805.

[10]胡明,章斌,陈文华,等. 折叠翼展开机构测试装置设计与试验验证[J].中国机械工程,2015,26(14):1857-1861.

HuMing,ZhangBin,ChenWenhua,etal.TestDeviceDesignandExperimentalVerificationofDeployableMechanismofFolding-wing[J].ChinaMechanicalEngineering,2015,26(14):1857-1861.

[11]蔡德咏,马大为,朱忠领,等. 折叠翼驱动扭簧参数优化及数值仿真[J].振动与冲击,2011,30(8):128-132.

CaiDeyong,MaDawei,ZhuZhongling,etal.ParmeterOptimizationandNumericalSimulationofDrivingTorsionSpringforFoldingEmpennage[J].JournalofVibrationandShock,2011,30(8):128-132.

[12]秦兵才,文立华. 小型折叠弹翼展开机构优化设计[J].弹箭与制导学报, 2009,29(4),29:206-208.

QinBingcai,WenLihua.OptimizationDesignofDeployingMechanismofaSmallFolding-wing[J].JournalofProjectiles,Rockets,MissilesandGuidance,2009,29(4):206-208.

[13]苟文选. 材料力学[M]. 北京:科学出版社,2005.

[14]杨桂通. 弹性力学[M]. 北京:高等教育出版社,2005.

(编辑袁兴玲)

Parameter Optimization of Torque Bar in Folding Wing

Zhen WenqiangJi YongqiangShi Yunguo

Institute of Systems Engineering,China Academy of Engineering Physics,Mianyang,Sichuan,621999

The influences of shear stress distribution in different section shapes and length-width rates of the square section on the bar were analyzed herein. The results show that increasing the length-width rate of the section can decrease the critical length of bar efficiently, while the elastic energy that the bar created remaines the same. Based on the dynamics model of the deploying progresses of the folding-wing and constraints from the wing, a optimization model of the torque bar was built, where the target function was the total mass of the bars. Using Isight and MATLAB software, the length, the width, the height and the number of bar groups were optimized in the program. The optimized parameters may increase the structure efficiency and shorten the size of the bar, which may benefit the engineering designs.

folding-wing;torque bar;section design;parameter optimization

2015-12-03

TJ760.13

10.3969/j.issn.1004-132X.2016.20.007

甄文强,男,1989年生。中国工程物理研究院总体工程研究所工程师。主要研究方向为机械优化设计。姬永强,男,1977年生。中国工程物理研究院总体工程研究所高级工程师。石运国,男,1979年生。中国工程物理研究院总体工程研究所高级工程师。