凸轮轴高速磨削温度的实验研究

邓朝晖 刘 涛 廖礼鹏,3 刘 伟 万林林 彭克立

1. 湖南科技大学难加工材料高效精密加工湖南省重点实验室,湘潭,4112012. 湖南海捷精密工业有限公司,长沙,4102053.湖南有色金属职业技术学院,株洲,412000

凸轮轴高速磨削温度的实验研究

邓朝晖1刘涛1廖礼鹏1,3刘伟1万林林1彭克立2

1. 湖南科技大学难加工材料高效精密加工湖南省重点实验室,湘潭,4112012. 湖南海捷精密工业有限公司,长沙,4102053.湖南有色金属职业技术学院,株洲,412000

为深入探讨凸轮轴高速磨削过程中磨削温度的演变规律,设计了基于红外热像仪的凸轮轴高速磨削工件表面温度的实验测试装置。采用正交试验法和单因素试验法设计磨削实验,开展了不同磨削工艺参数下的磨削温度实验,运用极差法和方差法综合分析了相关磨削工艺参数对磨削温度的影响规律,基于工件表面磨削温度和表面粗糙度分析了凸轮轴高速高效磨削的可行性,为解决凸轮磨削表面热损伤等问题提供了参考。

凸轮轴; 磨削温度; 红外热像仪;多因素方差法

0 引言

凸轮轴是汽车、摩托车、内燃机和柴油发动机的核心部件,通过合理设计凸轮轮廓型线可达到控制气门运动的目的,从而实现缸内气体的有效更换。汽车、船舶等产业的迅猛发展使得凸轮轴的需求量越来越大,但随着全球排放法规日益严格和国家新凸轮轴设计标准的出台,燃油系统不断向压力更高、转速更高以及响应更快的方向发展,这对凸轮轴的加工提出了更高的要求。磨削加工技术是现代机械制造业实现精密加工、超精密加工中最有效、应用最广的工艺技术[1],也是凸轮轴加工中最关键的工序环节。国内外研究与实践证明,高速磨削在一定条件下,可以实现质量和效率的完美结合[2],这也是目前凸轮轴加工技术的发展趋势。凸轮高速磨削过程中会产生大量的热量,大部分热量会以热能的形式进入工件,导致磨削弧区的局部温度急剧升高,极大地影响凸轮的表面完整性及其使用性能,甚至引起凸轮表面的热损伤(包括表面的烧伤、裂纹、残余应力等)[3],这将会导致凸轮轴的抗磨损性能降低,抗疲劳性能下降,从而缩短其使用寿命和降低可靠性。

通过研究磨削温度来分析磨削加工过程中的热作用机制,进而改善和抑制磨削热对工具和工件的负面影响,一直以来都是磨削加工技术和减少工件表面磨削烧伤研究的重要内容之一[4]。

对于磨削温度的研究,国内外学者已经做了很多工作,提出了许多假说和理论模型,使用了多种测量方法并获得了大量的实验数据[5-12]。然而, 之前关于磨削热的研究主要集中在平面磨削和外圆磨削[13-17],而对于凸轮这种非圆轮廓的磨削热的研究还不多见。

磨削弧区温度的分布研究一般采用实验的方法和数值模拟的方法,但磨削本身的复杂性使得磨削温度的研究更多依赖于实验方法。目前比较成熟的实验测量技术主要包括热电偶技术和热成像测量技术。使用热电偶测量磨削温度往往需要破坏工件的完整性,测量的传热情况不符合实际,影响测得温度的真实性且响应速度慢,因此不适用于温度梯度大的场合[18]。凸轮轴作为典型的非圆轮廓工件,工件厚度不均匀,工件表面磨削温度梯度大,使用热电偶测温法难以测量到整个凸轮表面的温度变化,且在高速磨削过程中,热源对热电偶的作用时间极短难以达到热平衡时的温度。所以,以往常用的热电偶测量方式主要是针对平面磨削或均匀的外圆磨削,而不适用于非圆轮廓工件的磨削温度测量。

热成像技术是采用红外热像仪记录工件表面的温度场分布的,应用该技术测温将得到包括磨削区以外适当距离范围内的整个温度场的图像,具有实时测量表面温度的优点,可以直接读取整个磨削过程的温度场图,热成像技术能在不破坏工件的情况下测量工件表面的磨削温度,适用于测量脆性材料和非导材料、非圆轮廓工件的磨削温度,近些年已在国内外得到广泛使用[19]。

据此,针对非圆轮廓磨削弧区温度测量的特殊要求,本文设计基于红外热像仪的温度测试装置,用于测量凸轮轴高速磨削过程中的工件表面温度,采用正交试验法和单因素试验法相结合的方式设计实验,通过数字功率计测量磨削过程中的实时功率,用超景深显微镜观察已磨凸轮表面,并用MarSurf M300便携式粗糙度仪检测工件表面粗糙度。然后以极差法和方差法分析砂轮线速度、磨削深度、凸轮基圆处工件转速(简称工件转速)等磨削工艺参数对磨削温度的影响规律,进而分析凸轮轴高速高效磨削的可行性。

1 实验

1.1凸轮轴高速磨削工件表面温度测试实验装置

凸轮轴高速磨削工件表面温度测试实验装置主要由超高速凸轮轴复合磨床、红外热像仪、数据采集系统、数字功率计等组成,如图1所示。超高速凸轮轴数控复合磨床型号为CNC8325,采用西门子840D数控系统,三轴二联动,大砂轮的主轴系统采用内置式电机电主轴(安装有在线动平衡系统),最高转速可以达到10000 r/min。磨床使用粒度为120目、浓度为125%的陶瓷结合剂CBN砂轮,砂轮半径为200 mm,砂轮宽度为25 mm,砂轮最大线速度为200 m/s,采用金刚石滚轮对砂轮进行修整。红外热像仪型号为FLIR SC300-Series,测量范围为-20~1200℃。在实验之前,根据FLIR SYSTEM自带辐射率表推荐值,并通过使用热电偶标定了红外热像仪在同种材料相同磨削情况下的辐射率,确保了温度测量的精确度。为了适应凸轮轮廓多变的特征,设计了可自由活动的红外热像仪安装基座,通过该活动基座可手动实现红外摄像头上下位置、角度等的调节,使其处于最佳测量位置。数字功率计采用的是日本横田生产的WT330系列功率分析仪,采样频率为0.1 s,用于测量主轴系统功率。

图1 凸轮轴高速磨削工件表面温度测试实验装置示意图

1.2实验条件

以型号th465凸轮轴为实验试件,凸轮片宽度为20 mm,凸轮轮廓结构如图2所示。开展不同砂轮线速度、工件转速及磨削深度下的磨削弧区工件表面温度正交试验以研究磨削工艺参数对磨削温度的影响规律,为直观揭示单个参数对磨削温度的影响规律,进一步采用单因素试验法进行深入探究,磨削实验条件如表1所示。为了保证每次磨削时的起始条件一致,将第7片凸轮(红外热像仪测量的最佳区域是第7片凸轮)先磨削至同一尺寸,每组实验加工3次,每次磨削5圈,工件表面最高温度取3次加工的算术平均值,同时每进行5组实验砂轮修整一次。

图2 进气凸轮轮廓图

项目参数磨削方式干磨砂轮粒度120目、浓度为125%的陶瓷结合剂CBN砂轮,半径为200mm,宽度为25mm砂轮修整方式金刚石滚轮修整凸轮轴试件th465型冷激铸铁凸轮轴红外热像仪测量范围-20~1200℃砂轮线速度vs(m/s)60,90,120,130,140,150工件转速nw(r/min)30,60,90,120,150磨削深度ap(mm)0.001,0.003,0.005,0.010,0.015

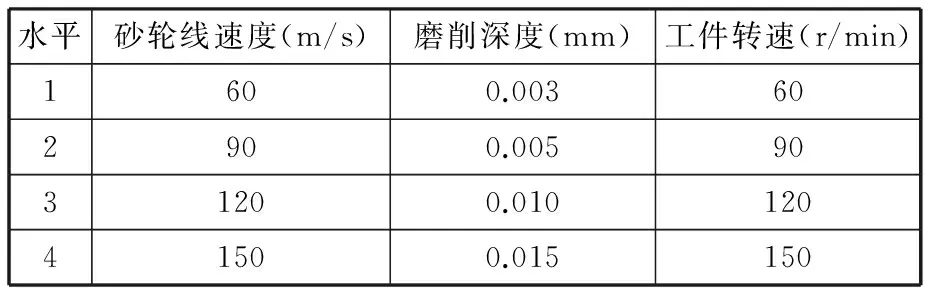

其中,从正交表中选择标准的三因素四水平正交表L16(34)设计实验方案,分别测量16组实验后工件表面磨削温度并观察已磨工件表面,各因素及其水平如表2所示。

表2 正交试验各因素及水平

2 凸轮轴高速磨削温度实验结果与分析

2.1磨削温度测试实验结果

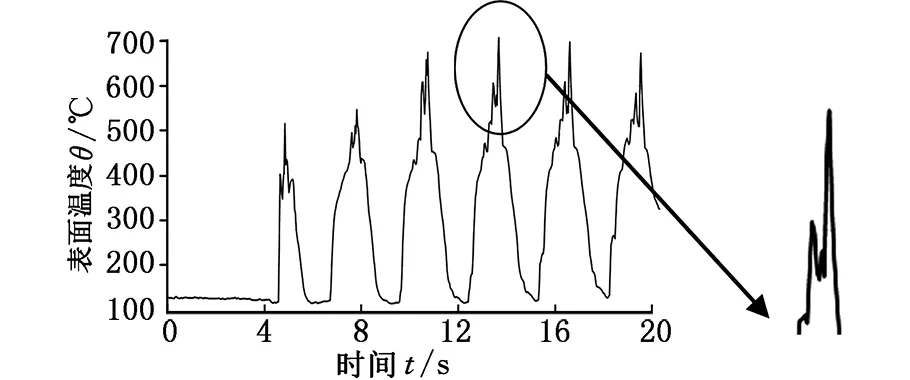

在vs=130 m/s,nw=90 r/min,ap=0.010 mm条件下,测试结果如图3所示。前面两圈采集到的温度明显小于后面几圈采集到的温度,直到第三圈温度才达到稳定值。主要原因是:在磨削过程中,砂轮与工件接触会发生弹性退让现象,导致实际磨削深度小于设定磨削深度,造成磨削温度未能达到稳定值。而随着磨削的持续,砂轮退让程度会越来越小,实际磨削深度基本达到设定磨削深度。

图3 磨削弧区工件表面温度实测曲线

在磨削进行到第3圈以后,磨削状态基本稳定,可视为理想的磨削温度采集区间。由凸轮磨削第4圈时工件表面温度实时测试结果局部放大图及采集的数据分析可知,在凸轮桃尖两侧位置发生温度突变,其中工件表面最高温度发生在桃尖右侧(从工件顺时针转动方向观察)10°处,伴随着严重烧伤,如图4所示。

图4 凸轮表面最高温度区域观测图

2.2磨削工艺参数对凸轮轴高速磨削弧区工件表面温度的影响

2.2.1 正交试验数据处理与分析

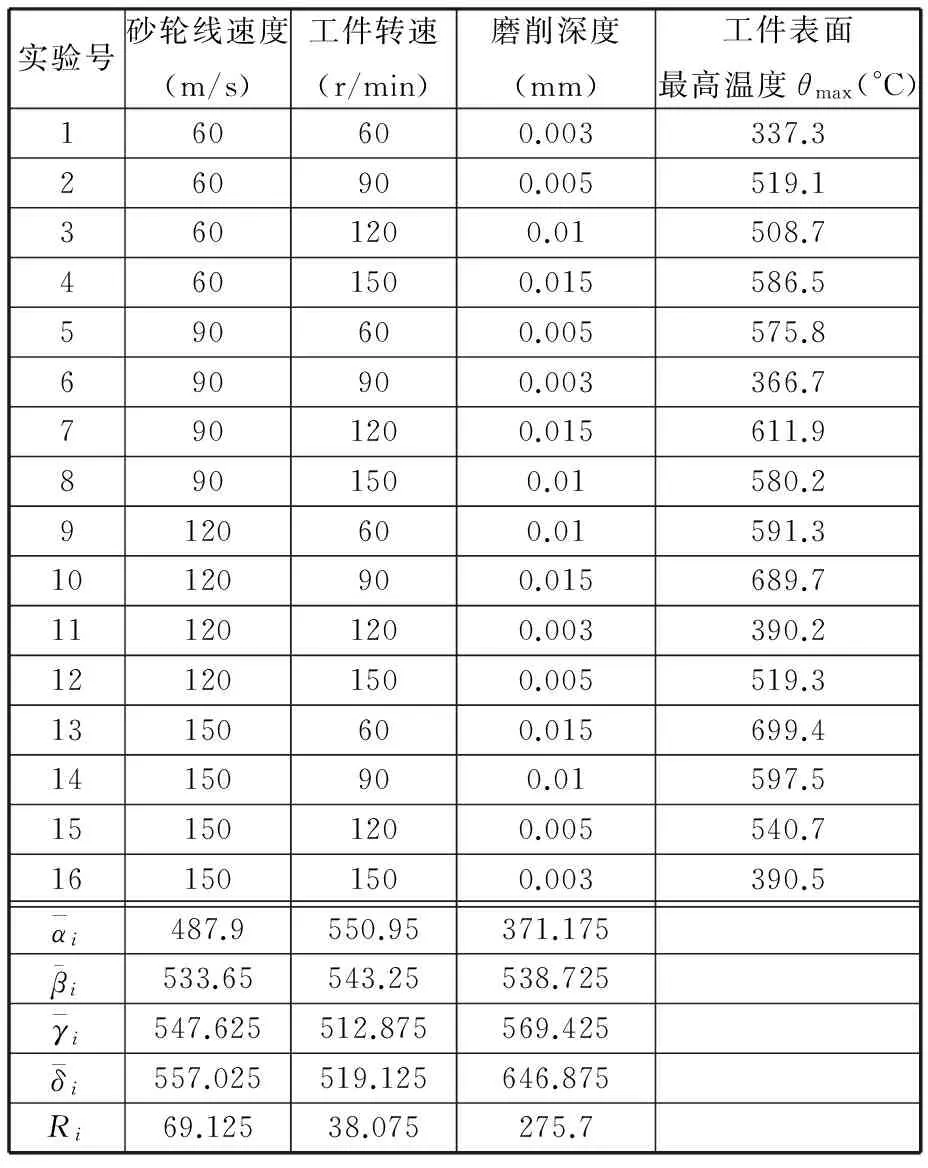

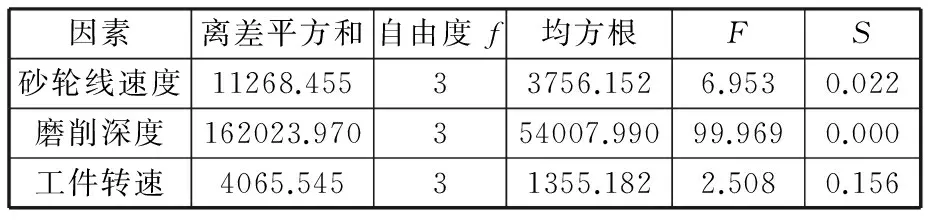

凸轮轴高速磨削弧区工件表面温度正交试验数据与极差计算结果如表3所示,方差计算结果如表4所示。

表3 L16(34)正交试验数据与极差计算

表4 L16(34)正交试验方差分析

2.2.2 单因素试验数据处理与分析

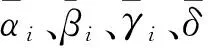

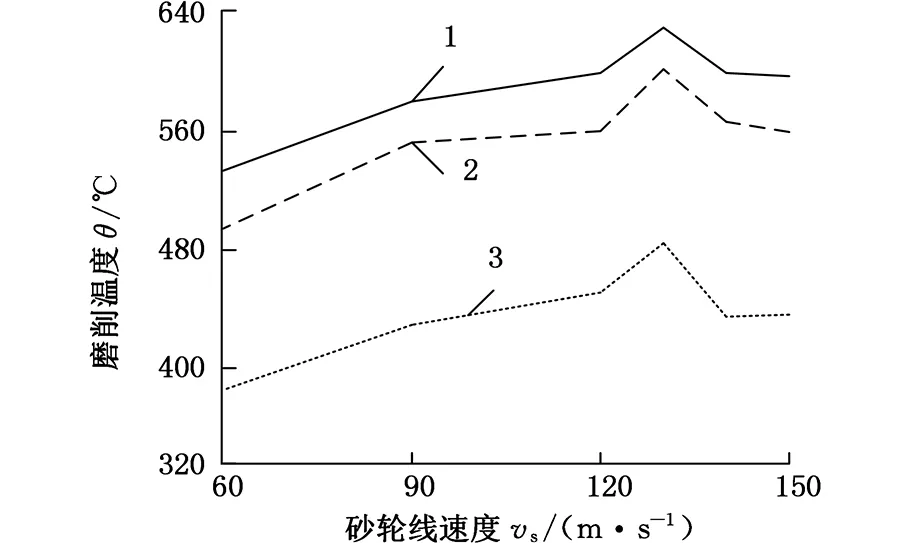

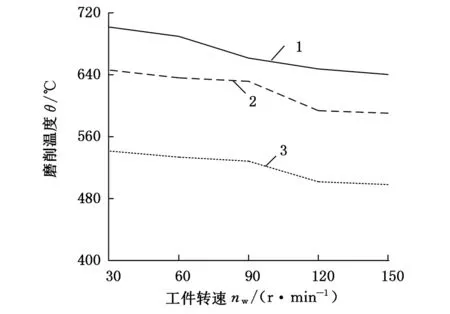

采用单因素法进行多次试验,探索砂轮线速度、磨削深度及工件转速单个因素对磨削温度的影响进行规律,得到不同磨削工艺参数影响下的凸轮轴表面不同位置(工件表面最高温度、顶圆磨削温度、基圆段磨削温度)磨削温度变化曲线,如图5所示。

(a)砂轮线速度的影响(nw=90 r/min,ap=0.01 mm)

(b)工件转速的影响(vs=120 m/s,ap=0.015 mm)

(c)磨削深度的影响(vs=120 m/s,nw=90 r/min)1.工件表面最高温度 2.顶圆磨削温度 3.基圆段磨削温度图5 磨削工艺参数对磨削弧区工件表面温度的影响

由图5a分析可知,当工件转速nw和磨削深度ap恒定时,在60 m/s

图5b所示为工件转速对磨削弧区工件表面最高温度的影响规律。在砂轮线速度vs和磨削深度ap恒定的条件下,nw增大时,对应的材料去除率将增加,磨削时间缩短,热量在极短的时间内来不及进入工件内部就被砂轮和磨屑带走,所以磨削弧区工件表面温度随着工件转速的增加而有所降低。

由图5c可知,当工件转速nw和砂轮线速度vs恒定时,磨削深度ap的增大将使工件表面出现明显的温升,这是由于ap的增大,使得磨削功率增大,同时磨削接触弧长变长,磨削时所聚集的热量在更深处不容易散发,所以在ap增大时出现了磨削弧区工件表面温度较大幅度上升的现象。

2.2.3 凸轮轴高速高效磨削参数组合下磨削温度及表面粗糙度的变化规律

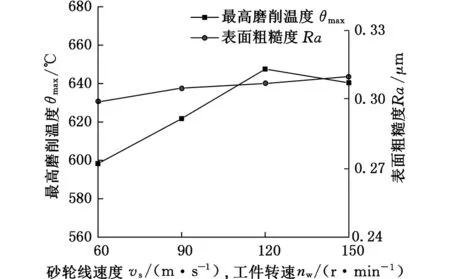

在正交试验与单因素试验的基础上,为进一步研究高速高效磨削参数组合对磨削温度及表面粗糙度的影响,进行了以下实验。在磨削深度不变的情况下,同比例增大砂轮线速度和工件转速,测量了工件表面磨削温度并采用MarSurf M300便携式粗糙度仪检测了凸轮基圆、顶圆以及升程部分三处的表面粗糙度,绘制了最高磨削温度以及升程部分的表面粗糙度随磨削工艺参数变化的曲线,见图6。

图6 磨削工艺参数对工件表面最高温度及表面粗糙度的综合影响(ap=0.015 mm)

分析图6可知,保持速比不变时,随着工件转速和砂轮线速度的同时增大,磨削温度曲线呈现出先升高后下降的趋势,而表面粗糙度曲线呈现出略有增大的趋势,但变动范围很小。这表明在高工件转速与高砂轮线速度工况下,凸轮磨削工件表面粗糙度的变化不大而磨削温度呈现下降趋势。这一发现对凸轮的磨削加工中实现高效率和高精度具有重要意义。

3 结论

(1)正交试验结果及其极差分析与方差分析表明:对于工件表面最高磨削温度的影响大小排序为磨削深度、砂轮线速度、工件转速。

(2)通过单因素试验发现,磨削温度会随着砂轮线速度的增大先上升后下降,其最大值出现在vs=130 m/s附近;磨削深度的增加将导致磨削温度的快速上升;磨削温度会随着工件转速的增大而下降,但影响不显著。

(3)通过开展高速高效磨削实验发现,高转速与高砂轮线速度工况下,凸轮磨削工件表面粗糙度的变化不大而磨削温度呈现先上升后下降趋势。这表明在机床和砂轮允许的情况下,凸轮轴高砂轮线速度与高工件转速磨削具有可行性。

(4)在凸轮桃尖两侧范围内的接触弧区工件表面温度非常高,容易发生烧伤,所以建议在实际加工过程中加大该区域的冷却力度或进行工件转速优化。

[1]周志雄, 邓朝晖, 陈根余,等. 磨削技术的发展及关键技术[J]. 中国机械工程, 2000, 11(1): 195-198.

Zhou Zhixiong, Deng Zhaohui, Chen Genyu, et al. Development and Key Technology of Grinding[J]. China Mechanical Engineering, 2000, 11(1):195-198.

[2]李蓓智.高速高质量磨削理论、工艺、装备与应用[M].上海:上海科学技术出版社,2012.

[3]陈荣莲,程维明,贺耀龙,等.重型凸轮磨削温度场的仿真与实验研究[J].中国机械工程,2009,20(20):2431-2434.

Chen Ronglian, Cheng Weiming, He Yaolong, et al. Analytical and Experimental Study of Grinding Temperature Field on Heavy-duty Cam [J]. China Mechanical Engineering, 2009,20(20):2431-2434.

[4]Rowe W B. Thermal Analysis of High Efficiency Deep Grinding [J]. International Journal of Machine Tool & Manufacture, 2001,41:1-19.

[5]Jin T, Stephenson D J, Xie G Z, et al. Investigation on Cooling Efficiency of Grinding Fluids in Deep Grinding[J]. CIRP Annals—Manufacturing Technology, 2011,60:343-349.

[6]周志雄,毛聪,周德旺,等.平面磨削温度及其对表面质量影响的实验研究[J].中国机械工程,2008,19(8):980-984.

Zhou Zhixiong, Mao Cong, Zhou Dewang,et al. Experimental Investigation of Grinding Temperature and Its Effects on Surface Quality in Surface Grinding[J]. China Mechanical Engineering, 2008,19(8):980-984.

[7]Anderson D,Warkentin A,Bauer R. Experimental Validation of Numerical Thermal Models for Shallow and Deep Dry Grinding[J].Journal of Materials Processing Technology, 2008,204:269-278.

[8]毛聪,邹洪富,黄勇,等.微量润滑平面磨削接触区换热机理的研究[J].中国机械工程,2014,25(6):826- 831.

Mao Cong, Zou Hongfu, Huang Yong, et al. Research on Heat Transfer Mechanism in Grinding Zone for MQL Surface Grinding [J]. China Mechanical Engineering, 2014,25(6):826- 831.

[9]Lefebvre A, Lanzetta F, Lipinski P, et al.Measurement of Grinding Temperatures Using a Foil/Workpiece Thermocouple[J].International Journal of Machine Tools and Manufacture, 2012,58:1-10.

[10]郭力,盛晓敏.超高速磨削温度的实验研究[J].制造技术与机床,2012(4):99-103.

Guo Li, Sheng Xiaomin. Experimental Research on Super High Speed Grinding Temperature[J]. Manufacturing Technology & Machine Tool, 2012(4):99-103.

[11]尹国强,巩亚东,王超,等.新型点磨削砂轮磨削参数对磨削温度影响研究[J].中国机械工程,2015,26(6):716-720.Yin Guojiang, Gong Yadong, Wang Chao, et al. Study on Effects of Novel Point Grinding Wheels Processing Parameters on Grinding Temperature [J]. China Mechanical Engineering, 2015,26(6):716-720.

[12]赵恒华,蔡光起,李长河,等.高效深磨中磨削温度和表面烧伤研究[J].中国机械工程,2004,25(22):74-77.

Zhao Henghua, Cai Guangqi, Li Changhe, et al. Study on Grinding Temperature and Surface Burn out in High Efficiency Deep Grinding [J]. China Mechanical Engineering, 2004,25(22):74-77.

[13]García E, Méresse D, Pombo I,et al. Identification of Heat Partition in Grinding Related to Process Parameters, Using the Inverse Heat Flux Conduction Model[J].Applied Thermal Engineering, 2014,66:122-30.

[14]王德祥,葛培琪,毕文波,等.磨削弧区热源分布形状研究[J].西安交通大学学报,2015,49(8):116-121.

Wang Dexiang, Ge Peiqi, Bi Wenbo, et al. Heat Source Profile in Grinding Zone [J]. Journal of Xi’an Jiaotong University, 2015,49(8):116-121.

[15]Zhu D H, Li B Z, Yang J G. Research on Heat Flux Distuibution in Deep Grinding [C]//ASME 2009:Proceedings of the International Mechanical Engineering Congress and Exposition.Flomda, 2009:1793-1799.

[16]庞静珠. 高速精密外圆磨削热及其监控方法的研究与应用[D].上海:东华大学; 2015.

[17]吕长飞,李郝林.外圆磨削温度仿真建模[J].系统仿真学报,2013,25(7):1663-1667.

Lü Changfei, Li Haolin. Simulation and Modelling of Cylindrical Grinding Temperature[J]. Journal of System Simulation, 2013,25(7):1663-1667.

[18]Brosse A,Naisson P,Hamdi H,et al.Temperature Measurement and Heat Flux Characterization in Grinding Using Thermography[J]. Journal of Materials Processing Technology, 2008,201:590-595.

[19]Anderson D, Warkentin A,Bauer R. Comparison of Numerically and Analytically Predicted Contact Temperatures in Shallow and Deep Dry Grinding with Infrared Measurements[J]. International Journal of Machine Tools and Manufacture, 2008,48:320-328.

(编辑袁兴玲)

Experimental Investigation on Temperature in Camshaft High Speed Grinding

Deng Zhaohui1Liu Tao1Liao Lipeng1,3Liu Wei1Wan Linlin1Peng Keli2

1. Hunan Provincial Key Laboratory of High Efficiency and Precision Machining of Difficult to Machine Material, Hunan University of Science and Technology, Xiangtan, Hunan, 411201 2. Hunan Hicam Precision Industry Co., Ltd., Changsha, 410205 3.Hunan Nonferrous Metals Vocational and Technical College,Zhuzhou, Hunan, 412000

For further study the evolvement rule of grinding temperature in camshaft high speed grinding, a testing device of workpiece surface temperature in camshaft high-speed grinding was designed based on infrared thermal imager.The orthogonal test method and single factor method were applied to design of experiments. Grinding temperature experiments were carried out under different grinding process parameters, and the range method and variance method were used to analyse the influences of grinding process parameters on the grinding temperature. The feasibility of high speed and high efficiency grinding based on workpiece surface temperature and surface roughness were analysed. These experiments provided reliable evidence to solve the problems of camshaft grinding surface thermal damage.

camshaft; grinding temperature; infrared thermal imager; multi-factor analysis of variance

2015-12-02

国家自然科学基金资助项目(51175163);国家科技支撑计划资助项目(2015BAF23B01)

TG580.14

10.3969/j.issn.1004-132X.2016.20.004

邓朝晖,男,1968年生。湖南科技大学机电工程学院教授、博士研究生导师。研究方向为高效精密智能磨削技术。发表论文150余篇。刘涛,男,1990年生。湖南科技大学机电工程学院硕士研究生。廖礼鹏,男,1984年生。湖南科技大学机电工程学院硕士研究生,湖南有色金属职业技术学院讲师。刘伟,男,1986年生。湖南科技大学机电工程学院讲师、博士。万林林,男,1984年生。湖南科技大学机电工程学院讲师、博士。彭克立,男,1976年生。湖南海捷精密工业有限公司副总经理、高级工程师。