基于灰数逼近理想解排序法的夹具设计方案评价

张 莉 冯定忠 刘鹏玉 祝书伟

1.台州学院,台州,318000 2.浙江工业大学,杭州,3100143.新杰克缝纫机股份有限公司,台州, 318000

基于灰数逼近理想解排序法的夹具设计方案评价

张莉1冯定忠2刘鹏玉1祝书伟3

1.台州学院,台州,3180002.浙江工业大学,杭州,3100143.新杰克缝纫机股份有限公司,台州, 318000

夹具设计的优劣直接影响着工件的质量和精度。分析了定位基准的选择方法,构造了定位基准指标因子表达式,并建立了定位方案层次结构模型。在此基础上,建立了基于约束自由度因子、加工刚度因子和工艺成本因子等指标的夹紧方案评价模型。采用灰数逼近理想解排序法方法对定位方案进行了评价,并利用其评价结果对夹紧方案进行了评价。最后,通过实例验证了所提方法的可行性并确立了最优夹具设计方案。

夹具设计方案;定位;夹紧;灰数;逼近理想解排序法;评价

0 引言

夹具作为一种重要的工艺装备,其主要作用是确定工件位置并夹持工件,以便对工件进行加工、观测、组装、测量等操作[1]。因此,工件的装夹包括定位和夹紧两部分。定位及夹紧方案的设计是夹具设计的重要内容。定位方案的设计直接影响着最终产品的质量、生产效率等;夹紧方案影响夹具制造的劳动量和成本,以及工件加工的技术经济效果。

文献[2]将工件的工序要求转换成对设计基准的自由度信息,实现了基于工序要求的夹具定位方案自动规划。文献[3]针对所选择的定位方案,提出了一种基于定位正确性的修订式定位方案设计算法。目前的研究大部分都集中在定位方案的设计和规划上,对工件夹紧方案的研究涉及较少。

传统的逼近理想解排序法(TOPSIS)主要是对由定量评价指标构成的方案进行评价,而夹具设计方案评价过程中,会出现无法量化的指标。因此,本文在TOPSIS方法中引入灰数理论,以解决方案评价过程中信息不确定的问题。

本文建立定位方案评价体系,构造接触精度因子、公差因子、接触面积因子等指标的表达式。在此基础上,建立基于约束自由度因子、加工刚度因子和工艺成本因子指标的夹紧方案评价模型。然后,采用灰数TOPSIS的方法对定位方案进行评价,进而利用该评价结果对夹紧方案进行评价,从而确定较优的夹具设计方案。最后通过实例验证了所提方法的可行性和有效性。

1 定位基准的选择

任何一个未被约束的刚体,在空间直角坐标系中都有6个自由度,分别为沿x、y、z轴的平移Tx、Ty、Tz和绕x、y、z轴的转动Rx、Ry、Rz。

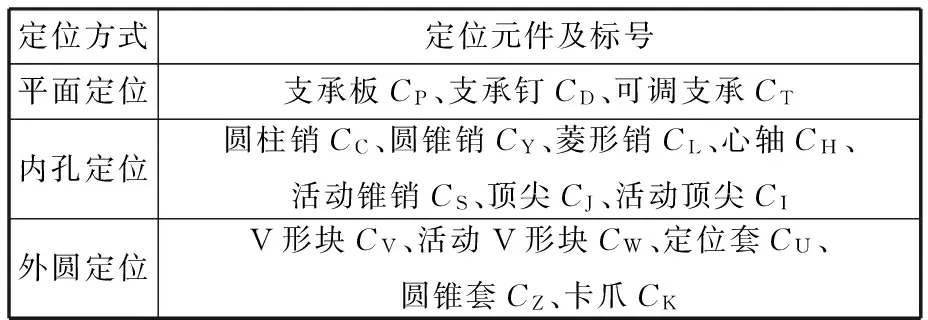

工件定位的任务就是根据加工要求限制工件的全部或部分自由度,限制的方法是用相当于6个支承点的定位元件与工件的定位基准面接触[4]。尽管工件形状复杂多变,但实际上都是由平面、圆柱面、圆锥面及各种成形表面组成的。而常用的工件定位面有平面、外圆柱面和内孔三种,表1所示为常用的定位方式与定位元件。

表1 定位方式与定位元件

因此,根据定位面上所约束的自由度多少,依次分为主定位基准V1、次定位基准V2和第三定位基准V3。

1.1主定位基准V1的选择

每一种类型的零件经常会采用其常用的定位方式,如轴类零件常采用V形块定位、两顶尖定位、心轴定位、一面一孔定位等方式;箱体零件常采用一面两孔定位、3-2-1定位等方式。不同的定位方式,主定位基准的选择各不相同。

如对于一面两孔定位、3-2-1定位,当切削加工类型为铣削等平面加工时,通常选择与被加工面相对的平面作为主定位基准;对于钻、镗等垂直孔加工,常选择与被加工孔轴线垂直的平面作为主定位基准;对于镗水平孔加工,常选择与被加工孔轴线平行的平面作为主定位基准;对于车外圆加工,常选择端面中心孔作为主定位基准。

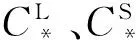

1.2次定位基准V2的选择

表2 常见的次定位基准配合形式

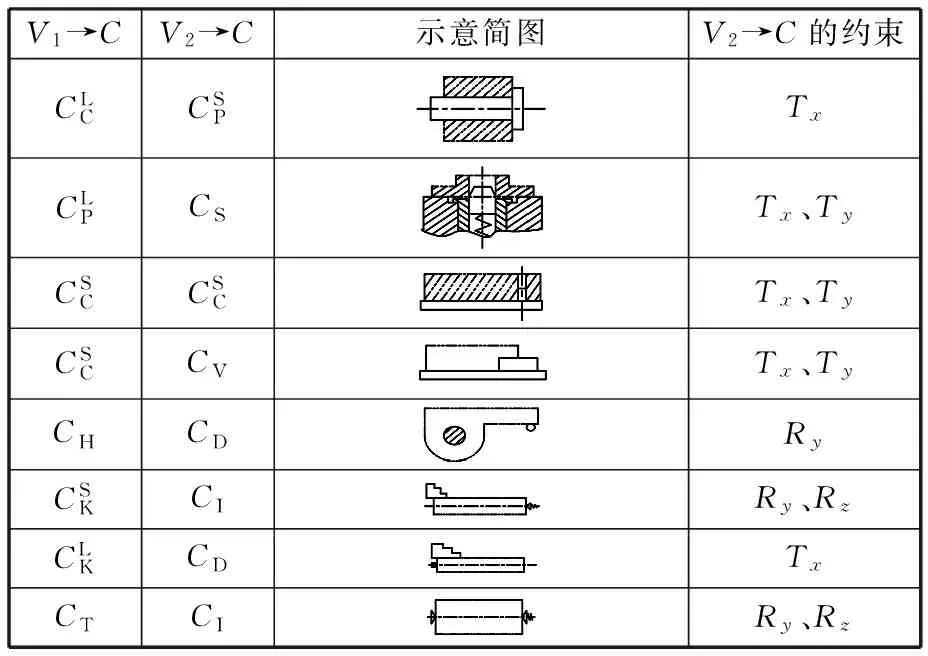

1.3第三定位基准V3的选择

在主定位基准和次定位基准的作用下,第三定位基准上的定位元件(V3→C)约束最后一个自由度,夹具设计中常见的几种第三定位基准的配合形式如表3所示,V3→C对工件自由度的约束见表3最后一列。

表3 常见的第三定位基准配合形式

1.4定位方案层次结构模型的建立

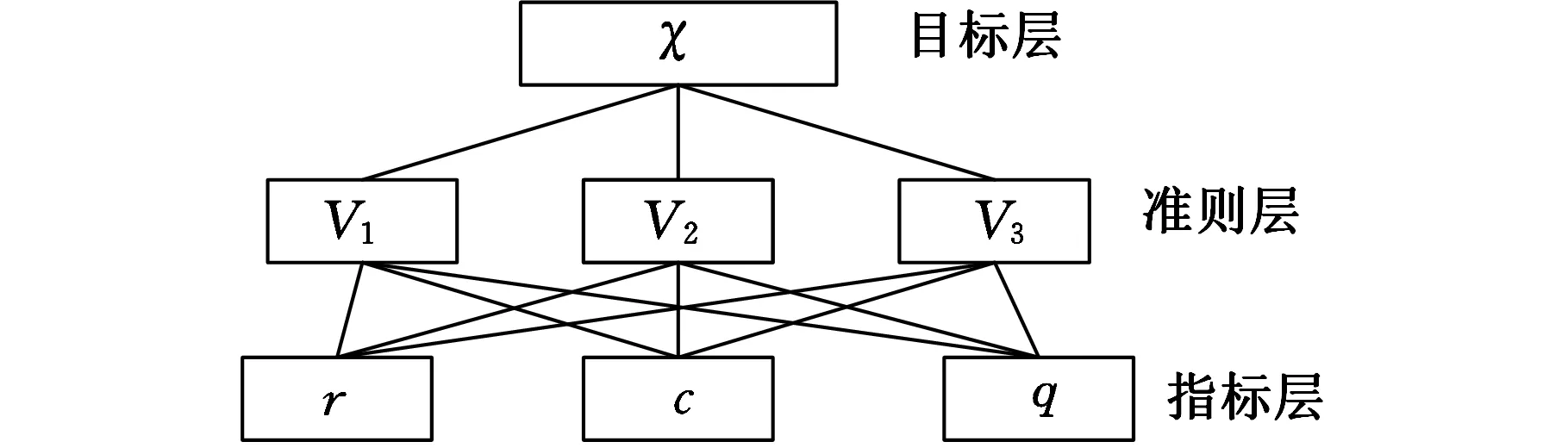

工件的正确定位是夹具设计的关键所在,也是保证工件加工精度的首要条件[3]。构建的工件定位方案综合评价层次模型如图1所示,其中定位方案χ为目标层,主要是为零件定位确定较优的方案。主定位基准V1、次定位基准V2、第三定位基准V3为层次结构模型中的准则层,受工件的定位表面特征、定位表面的定位点数等因素的影响,因此设置接触准精度因子r、公差因子c、接触面积因子q为指标层。

图1 工件定位方案综合评价层次模型

(1)接触精度因子r。工件表面精度越高,定位误差就越小,该表面就越适合被选为定位基准面。机械零件的表面粗糙度Ra一般分为以下几个等级,即0.012,0.025,0.050,0.100,0.20,0.40,0.80,1.6,3.2,6.3,12.5,25,50,100 μm等。接触精度因子根据下式确定:

(1)

(2)公差因子c。公差可以用尺寸公差、形位公差和表面粗糙度等来表示。一个工件的定位面具有越多的公差关系,则该表面越重要,就越适合被选为定位基准面。公差因子根据下式确定:

(2)

式中,ti为第i个候选定位面上的公差个数。

(3)接触面积因子q。通常选择零件上较规则的表面作为定位基准面,且定位面的接触面积越大,能承受的切削力越大,分布面积越大,定位越稳定可靠。接触面积因子根据下式确定:

(3)

式中,si为第i个候选定位面的面积;max(sj)为n个候选定位面中面积最大者,j=1,2,…,n。

2 夹紧方案评价指标体系的构建

夹紧方案的质量取决于多方面因素的相互作用,本文主要从定位合理性、夹紧稳定性和工艺成本几方面进行考虑,因此设置约束自由度因子j、加工刚度因子f、工艺成本因子p为指标层。

(1)约束自由度因子j。不同的定位元件约束工件的自由度是不同的,需根据所要求限制的自由度来选择定位元件。当实际需要限制的自由度与定位元件约束的自由度相等时,则为完全定位或不完全定位;当两者不相等时,则为过定位或欠定位,其中欠定位在工件加工中是决不允许的。约束自由度因子定义为

(4)

式中,K为工件所需定位的自由度总和;L为定位元件所约束的自由度总和。

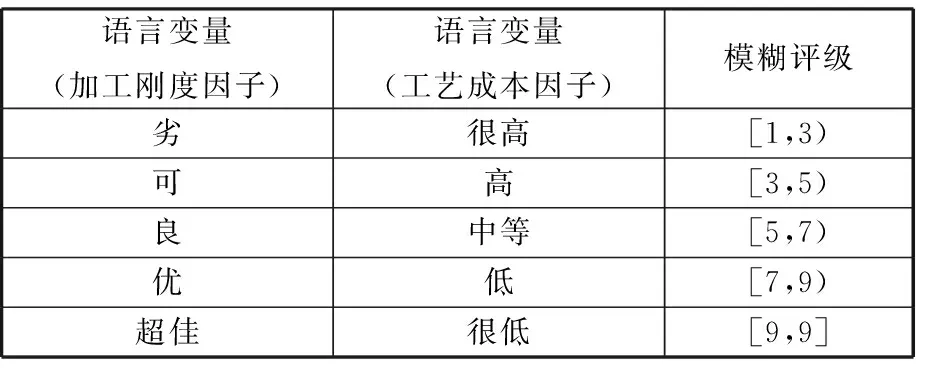

(2)加工刚度因子f。加工刚度是指加工过程中机械零件和构件抵抗变形的能力。由于机械加工中会产生切削力、切削热和摩擦,导致加工件在加工过程中产生相应的变形,破坏已调好的刀具和工件之间正确的位置关系,从而产生加工误差。本文采用1-3-5-7-9比例标度将语言变量转换为指标与方案的模糊评级[5],即将工件抗变形能力的语言变量值V={劣、可、良、优、超佳}对应为模糊评级,如表4所示。

表4 语言变量对应的指标模糊评级

(3)工艺成本因子p。不同企业的生产结构、所具备的资源配置和采用的生产技术各不相同,导致同一零件会产生不同的夹具设计方案。因此分析方案时,除了保证技术方案的可行性以外,还需考虑制造过程中的成本影响,其中工艺成本约占生产成本的70%~75%。

对于工艺成本的控制,除了考虑工艺技术能力、工艺管理能力等,必须考虑设备的选型、工装夹具的设计等。本文的工艺成本因子p主要从设备集中使用率、通用夹具利用率、专用夹具设计等方面进行考虑,其语言变量对应的模糊评级见表4。

3 指标权重计算

本文采用层次分析法[6](AHP)确定定位方案层次结构模型和夹紧方案评价指标体系中各指标的权重。

(1)根据1~9标度方法,第i个指标与其他指标两两比较判断,其相对重要标度为aij,这样构造判断矩阵用于求解各指标关于某准则的优先权重。设有n个指标A1,A2,…,An,关于准则Cr的判断矩阵A=[aij]n×n,满足aijaji=1,aij>0;aii=1等性质,矩阵形式如下:

A1A2…An

其中,i=1,2,…,n。k1i、k2i为在(0,1)范围内均匀独立生成的2*n个随机数,对于整体算术杂交算子,k1i=(k11,k12,…,k1n),k2i=(k21,k22,…,k2n),对于线性杂交算子,生成的2*n个随机数为k11=k12=…=k1n=k1,k21=k22=…=k2n=k2。

(5)

(2)本文采用和法求解判断矩阵的权重系数,即对判断矩阵的每一列进行归一化处理:

(6)

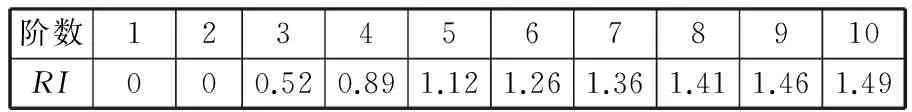

(3)由于主客观因素的随意性和不确定性,对同一层次不同因素进行两两相对重要性评价时,可能存在较大的区别,因此,在确定权重因素时,需要对判断矩阵的最大本征值进行一致性检验。在判断矩阵的一致性检验过程中,引入判断矩阵的一致性指标(CI)、平均随机一致性指标(RI)和一致性比率(CR),其中:

(7)

式中,λmax为判断矩阵的最大特征值。

(8)其中,RI指标随判断矩阵的阶数而变化,具体数值如表5所示,对判断矩阵进行一致性检验,CR值越小时,判断矩阵的一致性越好,一般认为,当CR≤0.1时,判断矩阵中各元素一致性较好。

4 面对多属性群体的灰数TOPSIS方法

评价过程

TOPSIS方法是通过计算各评价方案与正理想解和负理想解的距离,对各方案进行排序的。正理想解是一个虚拟的最优解,而负理想解则是一个虚拟的最差解。评价方案最靠近正理想解为最好,否则最差[7-8]。

由于本文的定位和夹紧方案评价指标集为多属性指标,有些是定量的,也有些属性信息是不完全明确的,因此,本文针对指标中只能知道大概范围而不知道其确切值的采用灰数⊗表示,记为

(9)

(1)设m个备选方案组成的方案集为S={S1,S2,…,Sm},n个评价指标组成的指标集为A={A1,A2,…,An},每位决策者对方案Sm关于指标Cn构建的决策矩阵为Z=(zij)m×n,表示为

A1A2…An

(10)

(2)为了消除评价指标的不可公度性,使各指标之间可以比较,需要对各指标进行规范化处理,得到规范化决策矩阵R=[rij]m×n,该矩阵的元素计算如下:

(11)

(3)加权规范化决策矩阵U=[uij]m×n。其元素计算式为

(12)

式中,wj为指标权重。

(4)计算正理想解P+和负理想解P-:

(13)

(14)

(15)

(16)

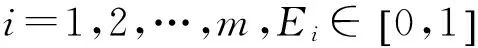

(6)计算每个备选方案与理想解的贴近度Ei:

(17)

5 应用案例

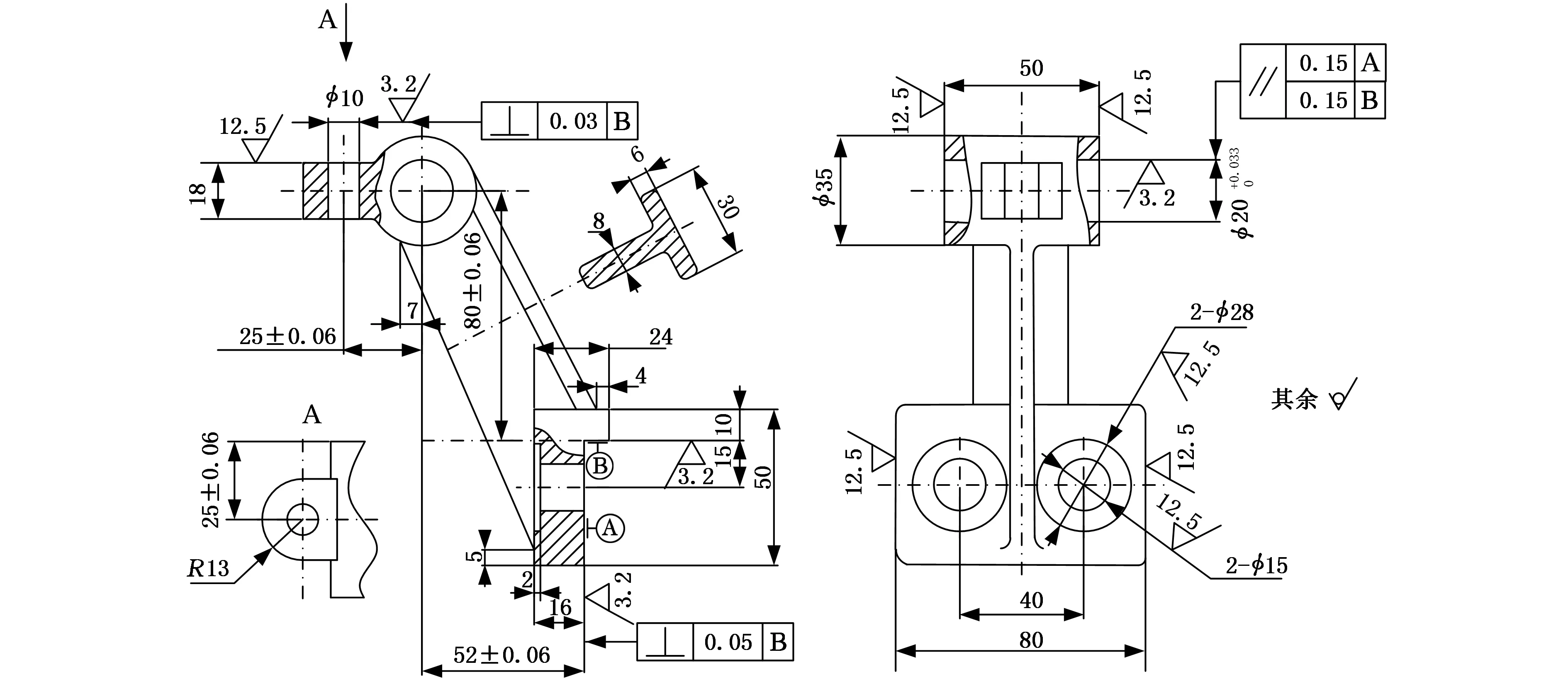

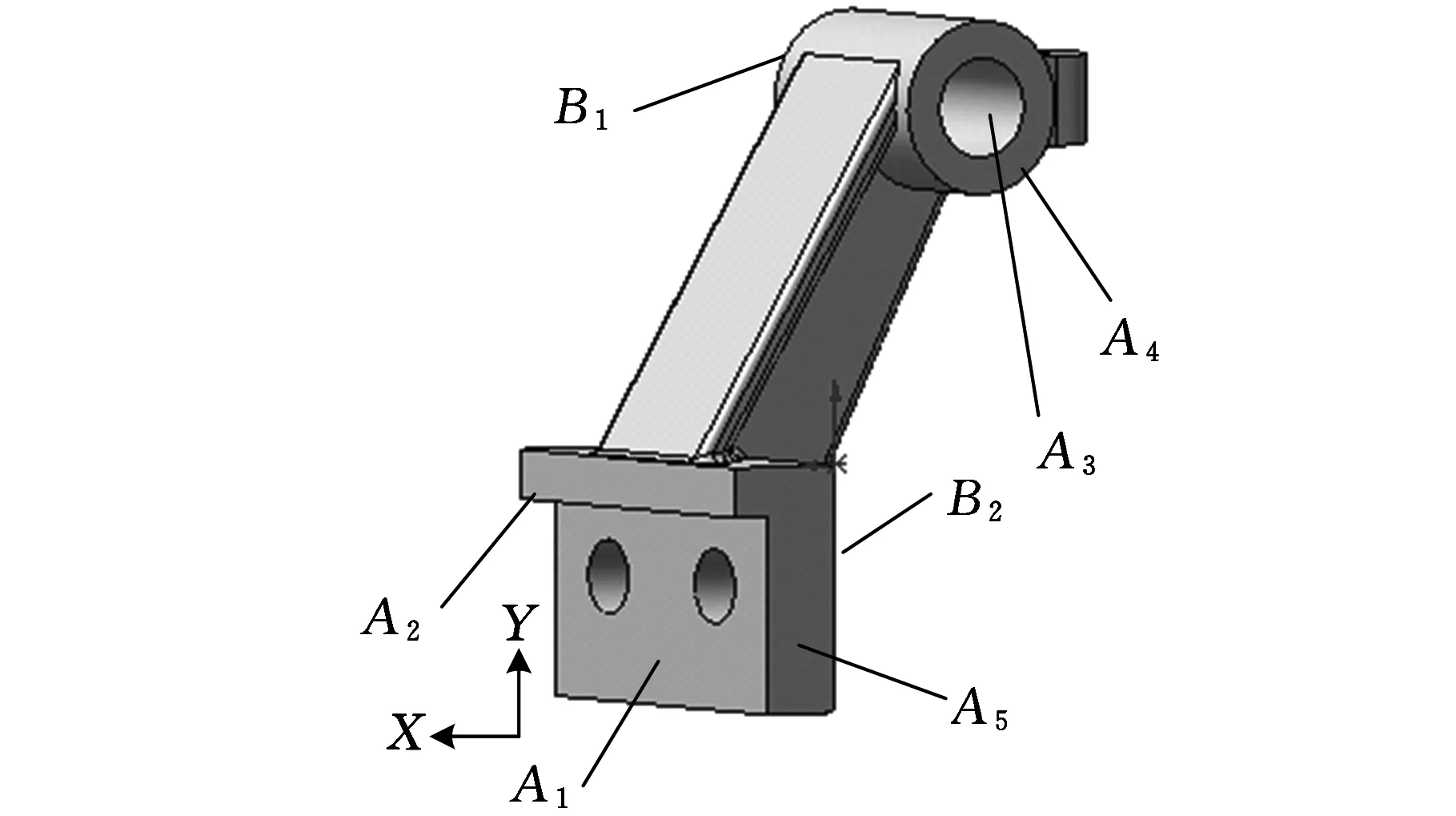

某企业大批量地生产斜叉架零件,其结构如图2所示。采用上述方法确定φ10孔的夹具设计方案。

5.1确定定位方案

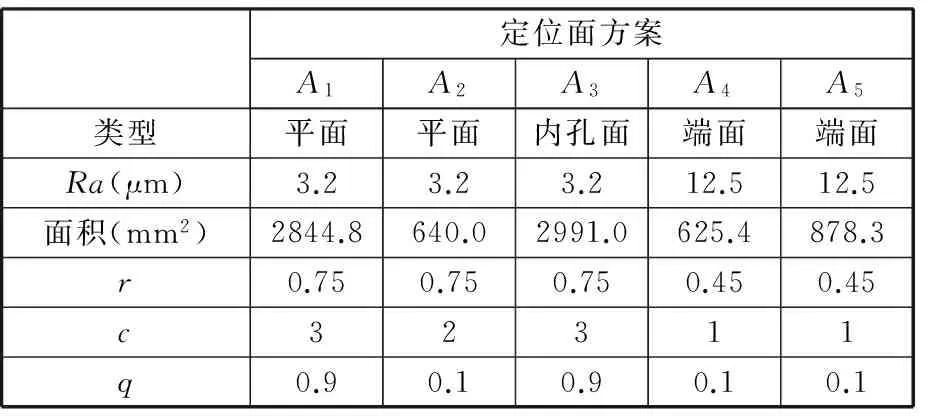

如图3所示,斜叉架零件的候选定位面有平面A1、平面A2、内孔面A3和端面A4、A5,其详细信息如表6所示,并按式(1)~式(3)计算出r、c和q值,如表6所示。

图2 斜叉架结构

图3 斜叉架定位面

定位面方案A1A2A3A4A5类型平面平面内孔面端面端面Ra(μm)3.23.23.212.512.5面积(mm2)2844.8640.02991.0625.4878.3r0.750.750.750.450.45c32311q0.90.10.90.10.1

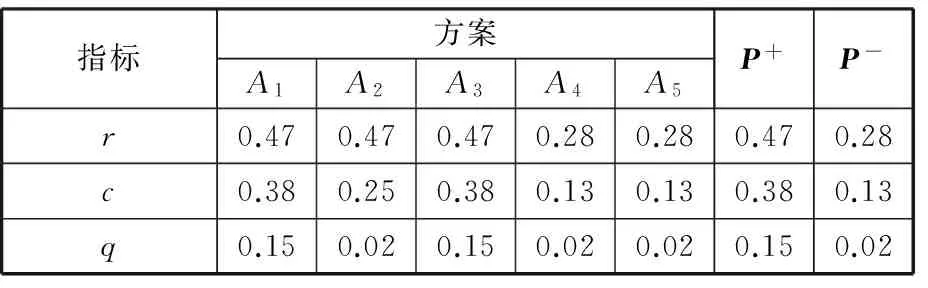

表7 加权规范化数据

表8 备选定位方案与理想解的贴近度

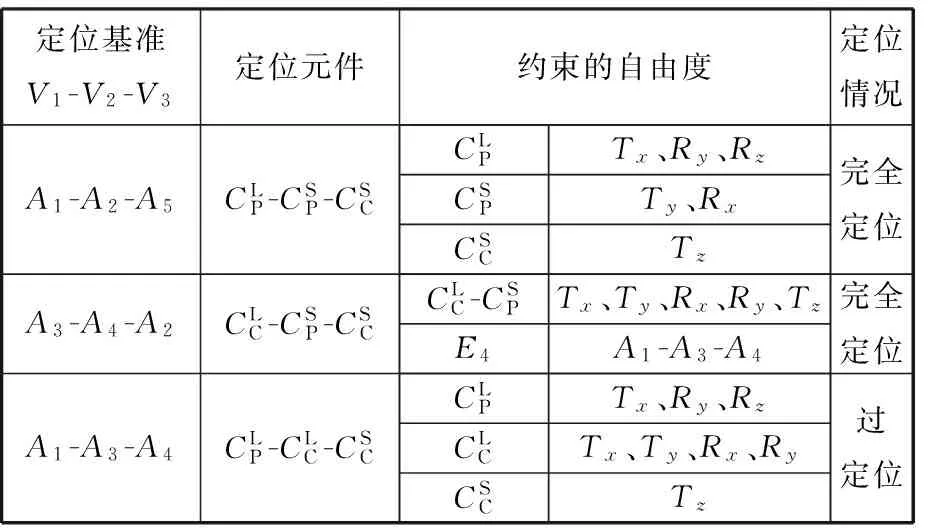

依据计算结果得到该工件定位方案的选择排序为A1=A3>A2>A4=A5。因此,可选平面A1或圆柱面A3为主定位基准面,根据φ10孔的工序情况及该工件属于单件小批量生产的情况,而制订了三种定位方案,如表9所示。

表9 φ10孔的定位方案

5.2确定夹紧方案

工件定位方案确定后,还需确定工件的夹紧方案,以确保工件在外力作用下能保持准确位置不变。则φ10孔的夹紧方案如表10所示,并应用表4对各备选夹紧方案进行评价。由于斜叉架零件是大批量生产,所有方案F1、F2、F3和F4均采用专用夹具,确保工件装夹方便。

表10 φ10孔的夹紧方案

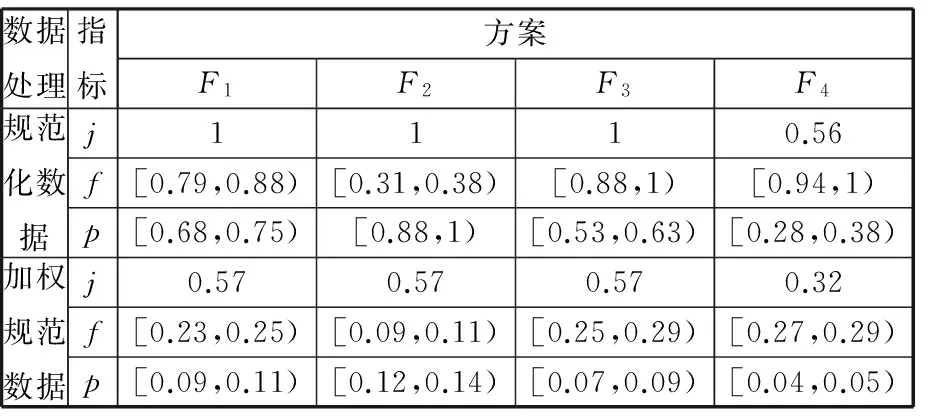

通过式(5)~式(8)计算出的指标权重见表10最后一行,且通过一致性检验。应用式(11)对原始数据进行规范化处理,得到规范化决策矩阵,再应用式(12)计算加权规范决策矩阵,计算结果如表11所示。

表11 规范化数据

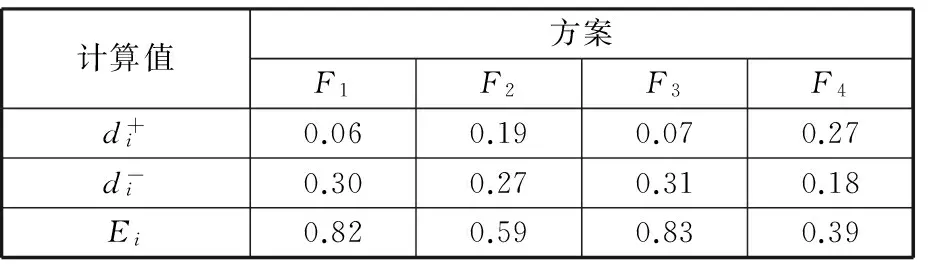

应用式(13)~式(14)计算出正理想解P+和负理想解P-:

P+=(0.57,0.29,0.14)P-=(0.32,0.09,0.04)

表12 备选夹紧方案与理想解的贴近度

4个候选夹紧方案的排序依次是F3>F1>F2>F4,因此,确定E3为最优的φ10孔的夹具设计方案。

6 结语

本文分析了主定位基准、次定位基准和第三定位基准的选择方法,建立了定位方案评价体系,构造了接触精度因子、公差因子、接触面积因子等指标的表达式。在此基础上,建立了基于约束自由度因子、加工刚度因子和工艺成本因子的夹紧方案评价模型。采用灰数TOPSIS方法对定位方案进行评价,并利用该评价结果进而对夹紧方案进行评价,从而确定夹具设计方案的排序。最后,以斜叉架零件上孔的加工为例,采用上述方法计算出最优夹具设计方案。

[1]罗晨,朱利民,丁汉. 夹具定位分析模型的统计特征及相对误差分析[J]. 机械工程学报,2013,49(5):110-115.

JuoChen,ZhuLimin,DingHan.StatisticalCharacteristicandRelativeErroramongFixturingAnalysisModels[J].JournalofMechanicalEngineering, 2013,49(5):110-115.

[2]彭贺明, 吴玉光. 基于工序要求的夹具定位方案规划软件[J]. 计算机集成制造系统, 2013,19(7):1606-1612.

PengHeming,WuYuguang.LocationPlanningSoftwareofFixtureBasedonProcessRequirements[J].ComputerIntegratedManufacturingSystems, 2013,19(7):1606-1612.

[3]秦国华,叶海潮,崔跃,等. 面向计算机辅助夹具设计的修订式定位方案设计算法[J]. 计算机集成制造系统,2012,18(10):2145-2150.

QinGuohua,YeHaichao,CuiYue,etal.ComputerAidedFixtureDesignOrientedModifiedDesignAlgorithmforFixtureLocatingScheme[J].ComputerIntegratedManufacturingSystems, 2012,18(10): 2145-2150.

[4]黄健求. 机械制造技术基础[M]. 北京:机械工业出版社,2008.

[5]张芳兰, 杨明朗,刘卫东. 基于模糊TOPSIS方法的汽车形态设计方案评价[J]. 计算机集成制造系统,2014,20(2):276-283.

ZhangFanglan,YangMinglang,LiuWeidong.EvaluationofAutomobileFormDesignBasedonFuzzyTOPSIS[J].ComputerIntegratedManufacturingSystems, 2014,20(2):276-283.

[6]张莉,殷国富,赵秀粉,等. 基于AHP-FCE的远程协同分析系统动态联盟盟员智能决策技术[J]. 武汉理工大学学报(交通科学与工程版),2010,34(2):418-421.

ZhangLi,YinGuofu,ZhaoXiufen,etal.IntelligentDecisionTechnologyofDynamicAllianceLeaguerforRemoteCollaborativeAnaysisSystemBasedonAHP-FCE[J].JournalofWuhanUniversityofTechnology(TransportationScience&Engineering),2010,34(2):418-421.

[7]王新民,秦健春,张钦礼,等.基于AHP-TOPSIS评判模型的姑山驻留矿采矿方法优选[J]. 中南大学学报(自然科学版),2013,44(3):1131-1137.

WangXinmin,QinJianchun,ZhangQinli,etal.MiningMethodOptimizationofGuMountainStayareBasedonAHP-TOPSISEvaluationModel[J].JournalofCentralSouthUniversity(ScienceandTechnology), 2013,44(3):1131-1137.

[8]李彦斌, 于心怡, 王致杰. 采用灰色关联度与TOPSIS法的光伏发电项目风险评价研究[J]. 电网技术,2013,37(6):1514-1519.

LiYanbin,YuXinyi,WangZhijie.RiskAssessmentonPhotovoltaicPowerGenerationProjectbyGreyCorrelationAnalysisandTOPSISMethod[J].PowerSystemTechnology, 2013,37(6):1514-1519.

(编辑袁兴玲)

Evaluation of Jig and Fixture Design Scheme Based on Grey Number TOPSIS

Zhang Li1Feng Dingzhong2Liu Pengyu1Zhu Shuwei3

1.Taizhou University,Taizhou,Zhejiang,318000 2.Zhejiang University of Technology, Hangzhou,310014 3.New Jack Sewing Maching Co.,Ltd.,Taizhou,Zhejiang,318000

The ideal and non-ideal jig and fixture designs affected the quality and accuracy of workpiece. The selection method of location datum was analyzed, and the evaluation indexes of location datum were deeply studied to construct the corresponding factor expressions. The level model for locator scheme was established. Then, the evaluation model of clamping scheme was proposed, including three indexes, such as the constraint degrees of freedom, the processing stiffnesses, and the process costs. The sorting of location scheme was computed by grey TOPSIS, and the results were used to compute clamping scheme. Finally, the optimal jig and fixture design scheme was obtained by the proposed method.

jig and fixture design scheme; location; clamping; grey number; technique for order preference by similarity to ideal solution(TOPSIS); evaluation

2015-12-07

浙江省自然科学基金资助项目(Y14F030058)

TH164

10.3969/j.issn.1004-132X.2016.20.006

张莉,女,1977年生。台州学院机械工程学院讲师。主要研究方向为CAD/CAE、先进制造技术、优化决策技术等。出版专著1部,发表论文16篇。冯定忠(通信作者),男,1963年生。浙江工业大学机械工程学院教授。刘鹏玉,男,1976年生。台州学院机械工程学院讲师。祝书伟,男,1985年生。新杰克缝纫机股份有限公司研究中心助理工程师。