碳纤维增强复合材料低温冷风磨削试验研究

张高峰 何 杨 鲁炎鑫 周后明 朱科军

湘潭大学,湘潭,411105

碳纤维增强复合材料低温冷风磨削试验研究

张高峰何杨鲁炎鑫周后明朱科军

湘潭大学,湘潭,411105

采用SD80N100B金刚石砂轮开展了单向碳纤维复合材料的低温冷风磨削与常温干式磨削的对比试验研究,探讨了低温冷风与磨削参数对碳纤维复合材料磨削性能的影响。采用扫描电镜与超景深电子显微镜观察了磨削后的表面形貌和亚表面损伤情况,并分析了表面粗糙度的影响规律。试验结果表明:与常温干式磨削相比,低温冷风磨削的磨削力增大,表面粗糙度减小;在低温冷风和常温干式两种磨削方式下,纵向90°磨削较其他磨削方向的磨削力更大,表面粗糙度更小。

单向碳纤维复合材料;低温冷风;磨削;表面形貌

0 引言

碳纤维增强环氧树脂基复合材料(简称碳纤维复合材料,CFRP)因其良好的比强度、比刚度而广泛应用于航空航天、汽车等工业领域。通常采用磨削加工来制备碳纤维复合材料结构件和零部件[1-2]。然而,由于碳纤维复合材料基体与纤维界面性能以及其宏观力学各向异性,导致在加工过程中易出现基体开裂、纤维拔出、断裂、分层、毛边等问题,因此,研究合适的磨削加工工艺对碳纤维复合材料加工尤为重要。

目前,由于湿式磨削容易影响碳纤维复合材料的力学性能,碳纤维复合材料磨削主要以干式加工为主。然而,碳纤维复合材料热导率小,磨削过程产生的热量60%~95%被传入工件,容易引起碳纤维复合材料的局部软化、烧伤等缺陷,从而影响被加工零部件的使用性能。低温冷风磨削是向磨削区域喷射低温压缩空气,加快磨削热在工件、磨屑和砂轮表面上的传导,降低磨削区域温度的加工方法[3-4]。低温冷风磨削避免使用制造成本高、有害环境和人体健康的磨削液,符合绿色制造与环保理念[5]。

不少学者对碳纤维复合材料的加工展开了研究,如Uhlmann等[6]采用CVD涂层刀具、水射流切割、CO2射流切割以及磨削等创新技术来加工CFRP,其中采用顺磨逆磨同时加工的试件边缘质量比只用顺磨的要好,并提出了一种定量评价CFRP表面质量的创新方法。Hanasaki等[7]研究了CFRP在干式磨削下的温度,纤维取向与表面粗糙度之间的关系,分析了磨削过程中材料的去除方式。Ogi等[8]建立了单向CFRP在不同温度和载荷下的二维模型,用来预测CFRP的阻力和压电电阻的行为变化。Sasahara等[9]采用干磨削、外部喷嘴和内部喷嘴提供冷却液的方法对CFRP进行端面磨削,分析了三种加工方式下CFRP的粗糙度和材料的分层现象,推荐使用内部喷嘴提供冷却液进行加工。Hu等[10]通过与直角切削对比,研究了CFRP的纤维取向和砂轮磨削深度对磨削力和表面质量的影响,结果表明纤维取向在60°到90°之间时磨削力更大,但在120°到180°之间时,得到较差的磨削表面。Soo等[11]采用单层电镀金刚石和CBN砂轮磨削CFRP,对比分析了砂轮的磨损、磨削力及表面质量的变化。

虽然对碳纤维复合材料的加工研究较多,但对低温冷风磨削碳纤维复合材料研究报道较少。如果采用油基类[12]、水溶液或者水溶液冷却介质对碳纤维复合材料进行湿法加工,容易引起碳纤维复合材料的吸湿和溶胀行为,从而影响碳纤维复合材料的力学性能与使用性能。本文采用金刚石砂轮在低温冷风和常温干式两种磨削方式下,对单向板材碳纤维复合材料进行平行、横向90°和纵向90°三种方向的磨削试验。分别从磨削力、表面粗糙度、表面形貌、亚表面损伤等方面进行对比分析,以期为低温冷风冷却方法在碳纤维复合材料磨削加工领域的应用提供理论基础。

1 试验材料、设备与方法

1.1试验材料与设备

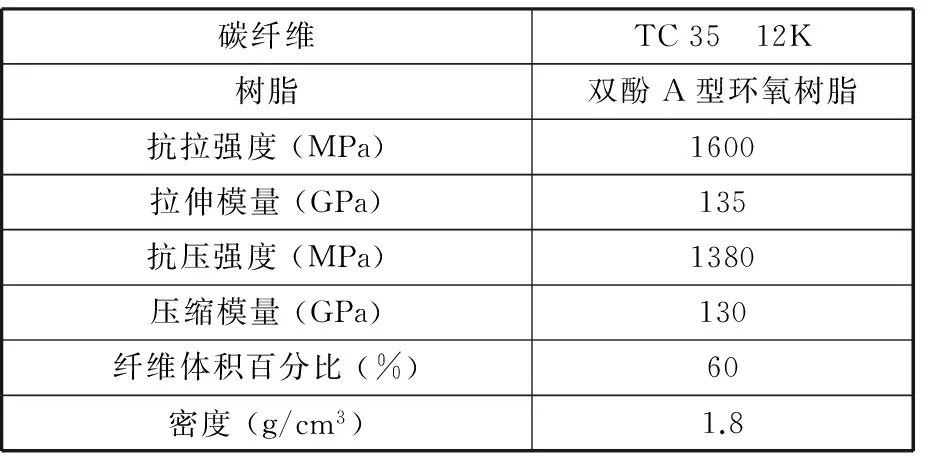

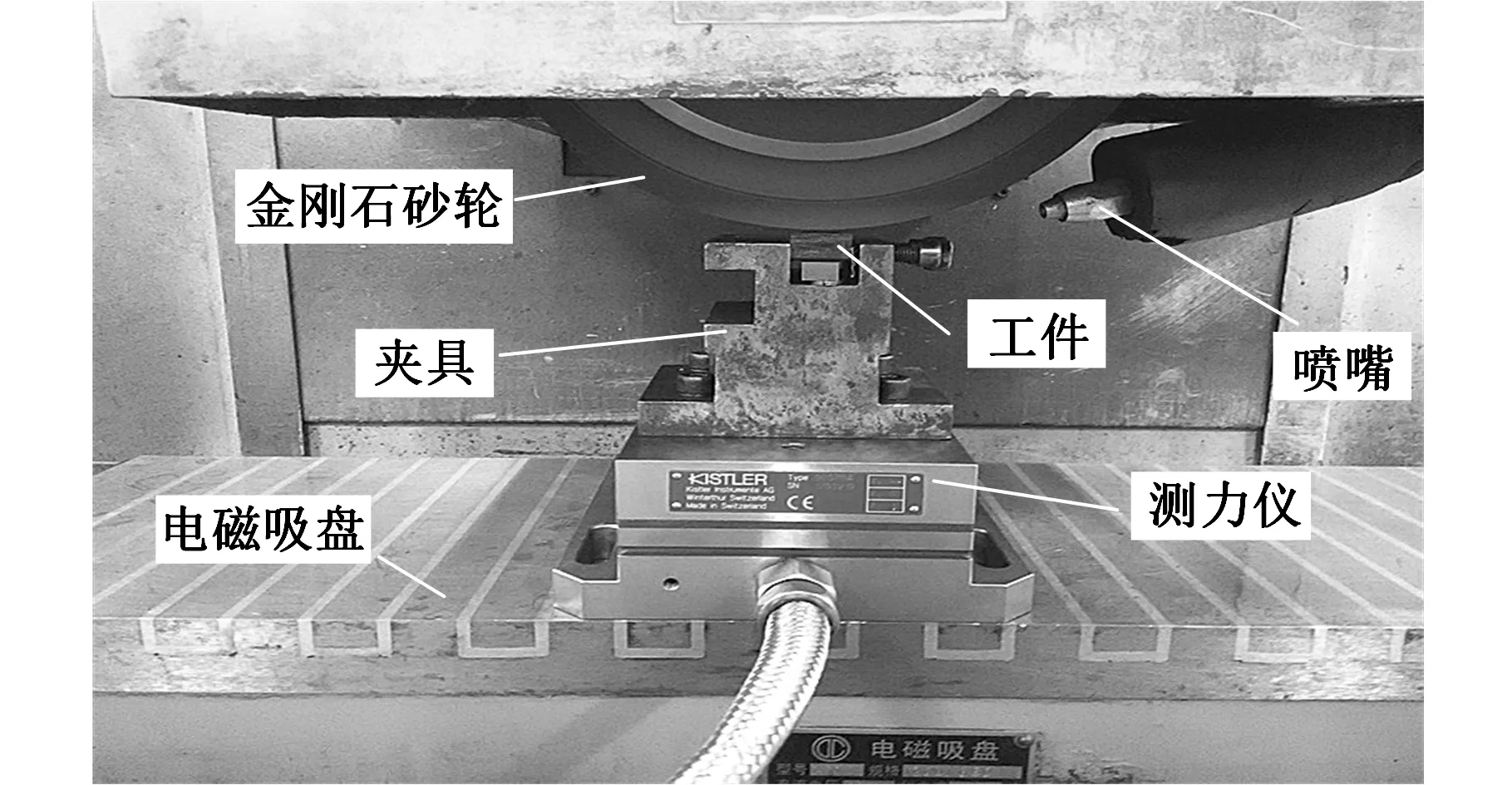

材料选用环宇复合材料制品厂生产的单向碳纤维复合材料预浸料层压板。碳纤维复合材料的力学性能如表1所示。磨削试验在MGK7120X60高精密平面磨床上进行,采用SD80N100B金刚石砂轮进行磨削。采用重庆成田低温加工技术有限公司生产的CTL-30/2冷风射流机提供低温冷风,图1为磨削试验装备图。基于瑞士Kistler9257B三向动态压电晶体式测力仪测量磨削力,使用JB-4C精密粗糙度测试仪测量磨削后的表面粗糙度。通过日本基恩士公司的超景深显微镜(VHX-2000)和日本日立公司的扫描电镜(SEM)观察磨削后的表面形貌及亚表面损伤。

表1 碳纤维复合材料及其力学性能

图1 碳纤维复合材料磨削装备图

1.2试验方法

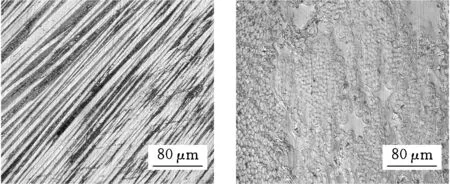

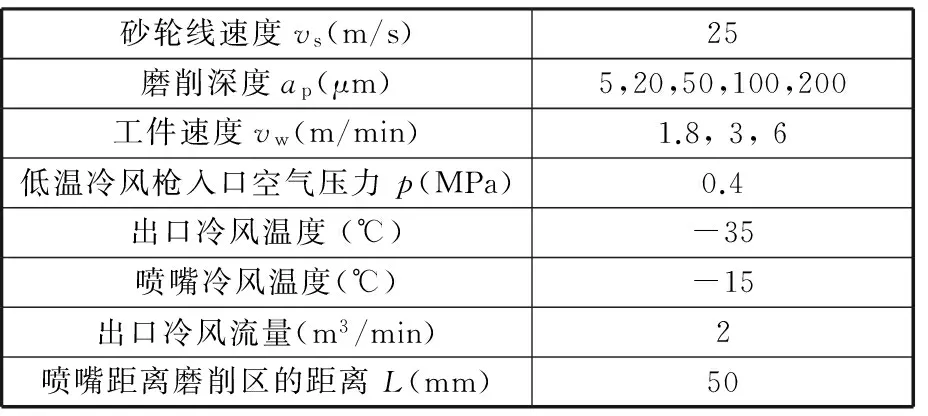

首先将板材切割成18 mm×10 mm×12 mm规格的试件,图2为碳纤维复合材料加工前的显微形貌图。磨削试验前,对金刚石砂轮进行整形与修锐,确保金刚石砂轮良好的磨削性能,然后选取三种磨削方向进行常温干式和低温冷风的对比试验,分别为平行、横向90°、纵向90°三个方向。其中:平行为平行于纤维长度方向;横向90°为在平行于纤维长度方向平面内并垂直于纤维方向;纵向90°为垂直于纤维长度方向。室内环境温度为25℃,具体磨削试验参数如表2所示。磨削后表面的粗糙度值以Ra作为评价指标,取样长度0.25 mm,测量长度1.25 mm,每个样本沿垂直磨削加工的方向测量5次后取平均值。

(a)平行于纤维方向 (b)垂直于纤维方向图2 碳纤维复合材料磨削前显微形貌图

砂轮线速度vs(m/s)25磨削深度ap(μm)5,20,50,100,200工件速度vw(m/min)1.8,3,6低温冷风枪入口空气压力p(MPa)0.4出口冷风温度(℃)-35喷嘴冷风温度(℃)-15出口冷风流量(m3/min)2喷嘴距离磨削区的距离L(mm)50

2 试验结果及分析

2.1磨削力的影响分析

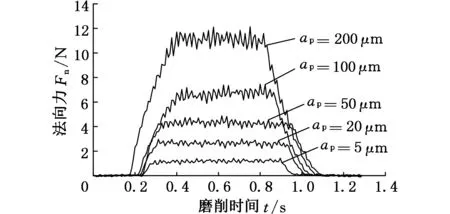

图3是不同磨削深度下,在常温干式、平行磨削、vw=1.8 m/min时的法向力实测波动曲线图。从图中可知,磨削力在平稳阶段仍有一定的波动,这与工件材料、砂轮的径向跳动等因素有关,为便于分析,取曲线平稳波动时间内的平均值作为该磨削条件下的磨削力。

图3 平行磨削的法向力波动曲线图(vw=1.8 m/min,常温干式)

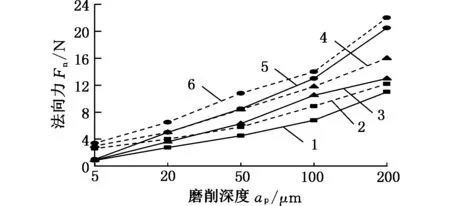

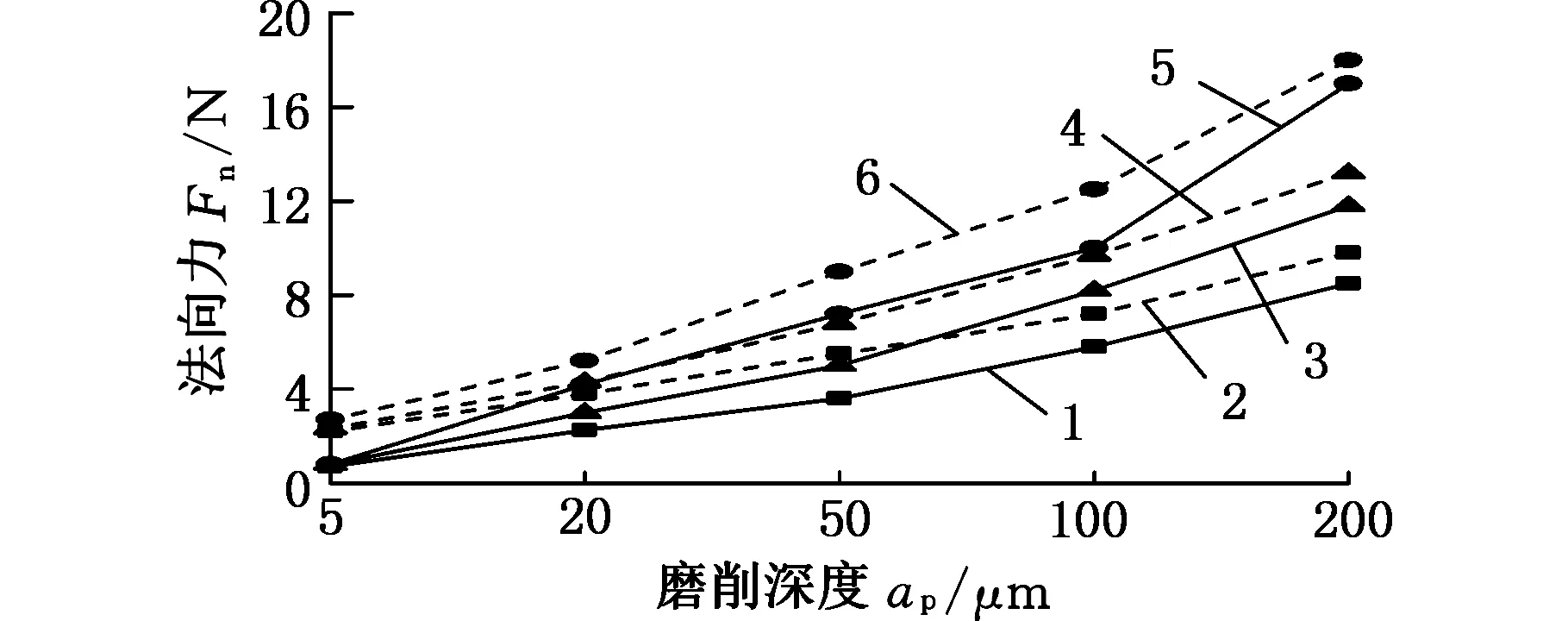

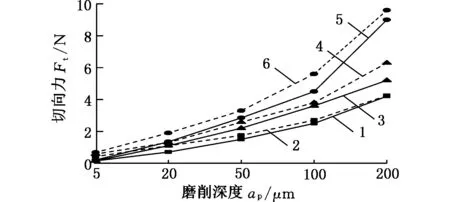

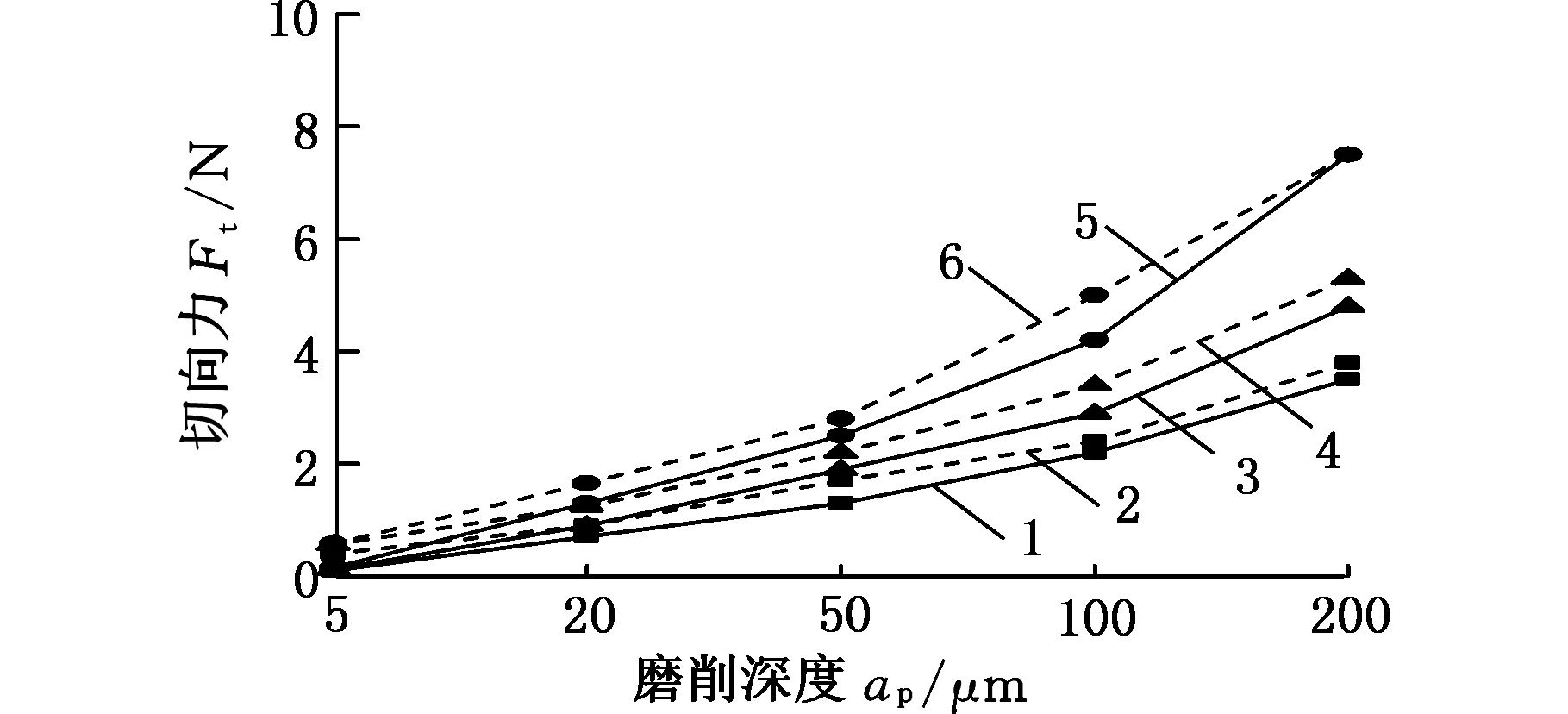

图4和图5分别为法向力和切向力随磨削深度、工件速度、磨削方向以及磨削方式的变化曲线。由图可知,法向和切向磨削力均随着磨削深度和工件速度的增大而增大。对比分析图4和图5可知,横向90°磨削的磨削力最小,纵向90°磨削的磨削力最大,如低温冷风条件下,工件速度为6 m/min、磨削深度为200 μm时,平行、横向90°、纵向90°的法向磨削力分别为22 N、18 N、26 N。

(a)平行

(b)横向90°

(c)纵向90°1.vw=1.8 m/min,常温干式 2.vw=1.8 m/min,低温冷风3.vw=3 m/min,常温干式 4.vw=3 m/min,低温冷风5.vw=6 m/min,常温干式 6.vw=6 m/min,低温冷风图4 不同条件下CFRP法向磨削力曲线图

(a)平行

(b)横向90°

(c)纵向90°1.vw=1.8 m/min,常温干式 2.vw=1.8 m/min,低温冷风3.vw=3 m/min,常温干式 4.vw=3 m/min,低温冷风5.vw=6 m/min,常温干式 6.vw=6 m/min,低温冷风图5 不同条件下CFRP切向磨削力曲线图

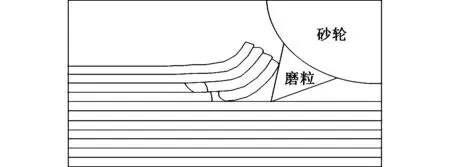

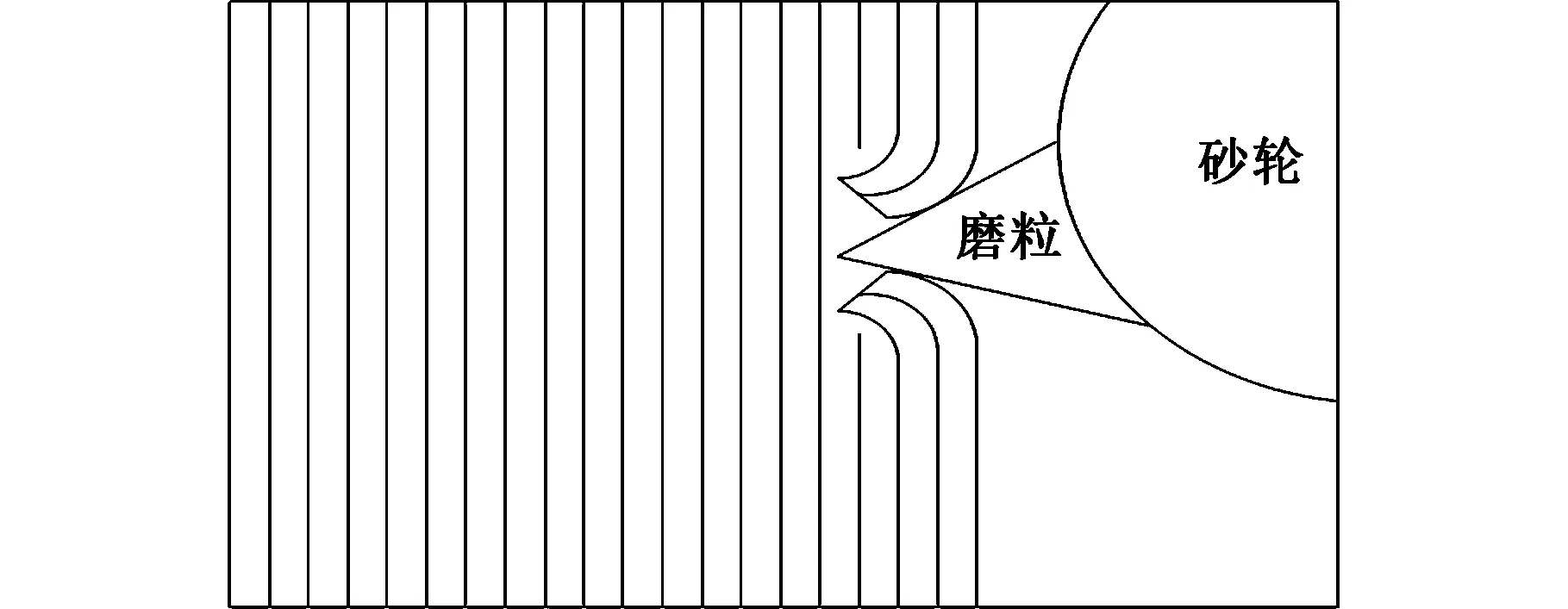

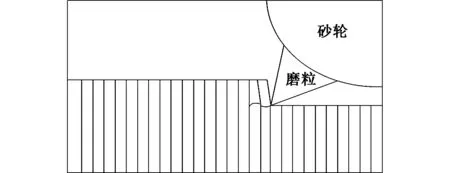

这与不同磨削方向下CFRP的去除机理有关,如图6所示。当磨削方向与纤维方向平行时,由图6a可知,被切削材料首先发生层间分离,进而被掀起,材料沿着纤维-基体交界面发生开口破裂,而纤维-基体的黏结强度远低于纤维本身的强度,部分纤维的断裂去除有助于减小磨削力。当磨削方向为纵向90°时,如图6c所示,碳纤维主要是通过磨粒的微量切削去除,由于碳纤维强度大,磨粒微切削过程中所消耗的能量多,导致宏观的磨削力相对较大。当磨削方向为横向90°时,如图6b所示,由于磨粒在微切削碳纤维的同时,还会通过剪断碳纤维导致部分剪断的碳纤维从表层剥落,磨削过程中碳纤维的断裂与剥落有助于降低能量消耗,从而有助于减小宏观磨削力。另外,由图4和图5可知,低温冷风比常温干式的磨削力要大,这是因为低温下碳纤维复合材料的界面结合强度增大,材料的层间剪切强度增大,而在常温干式磨削方式下,相对较高的磨削温度将降低结合剂对碳纤维的把持强度,从而减小磨削力。

(a)平行

(b)横向90°

(c)纵向90° 图6 CFRP磨削机理模型

(a)ap=5 μm

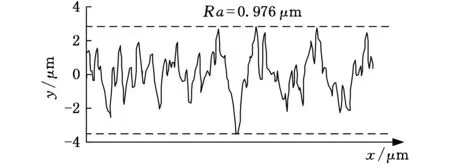

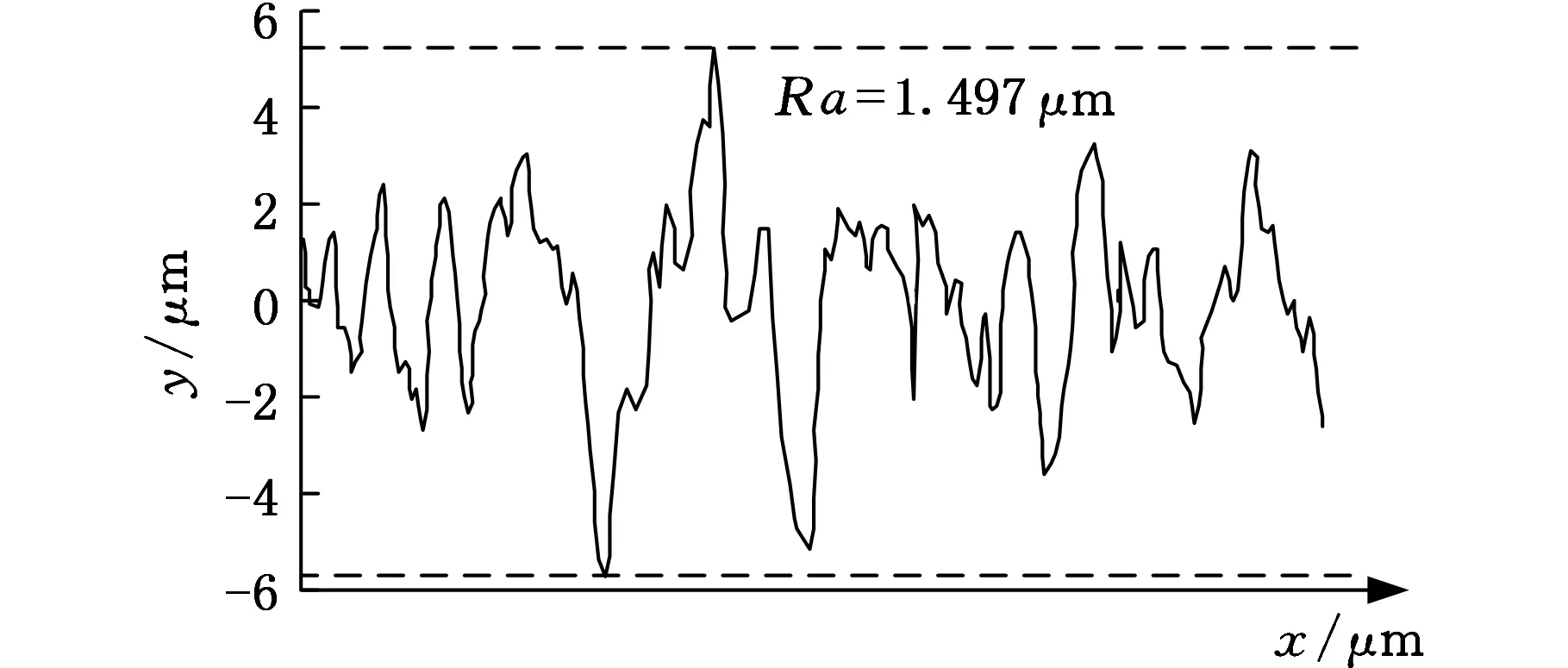

(b)ap=200 μm 图7 试件表面粗糙度测量曲线图(vw=3 m/min)

2.2表面粗糙度的影响分析

图7为低温冷风平行纤维磨削方式下,磨削深度为5 μm和200 μm时,试件表面粗糙度测量曲线图。横坐标代表测量的长度值,纵坐标代表测量的表面轮廓高度值。图7a、图7b的曲线有明显的区别,且Ra值分别为0.976 μm、1.497 μm。

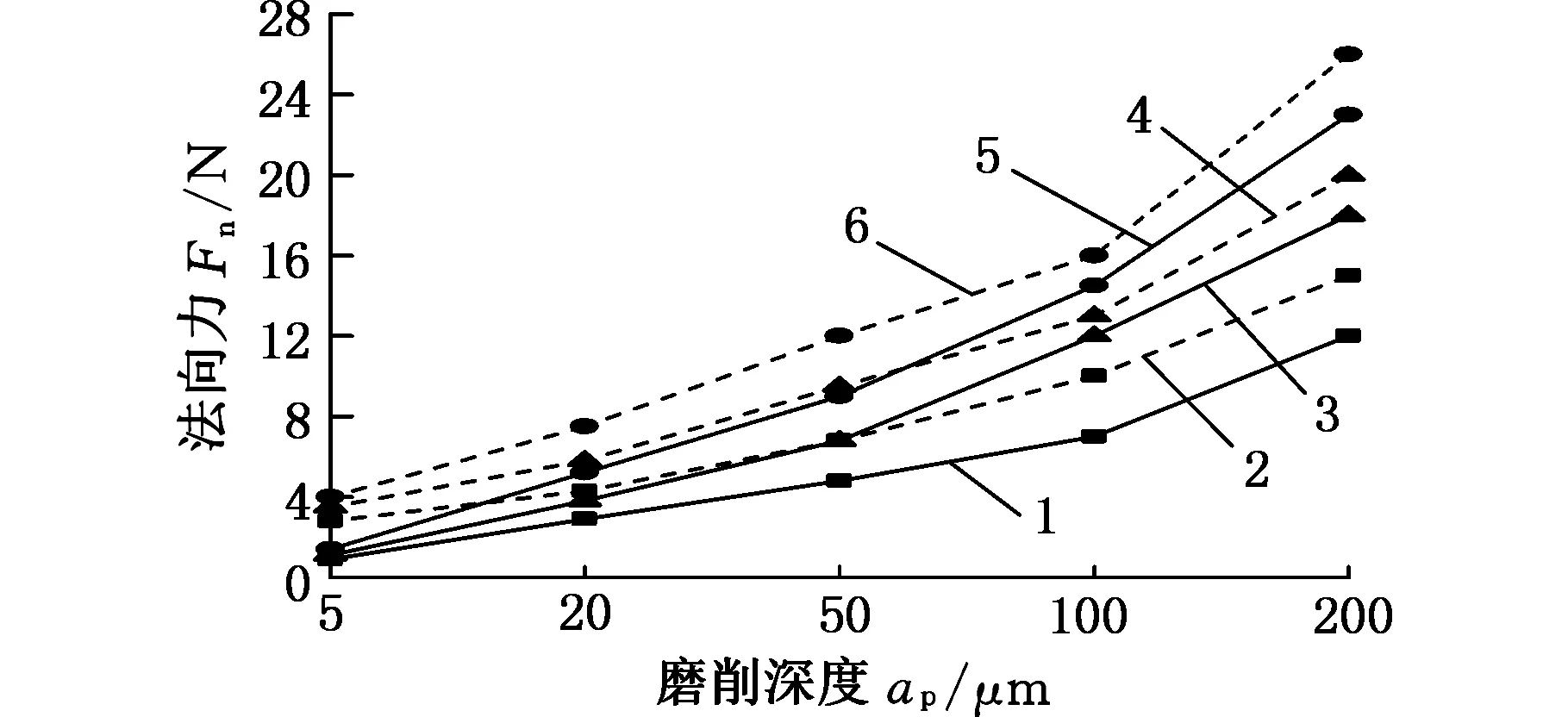

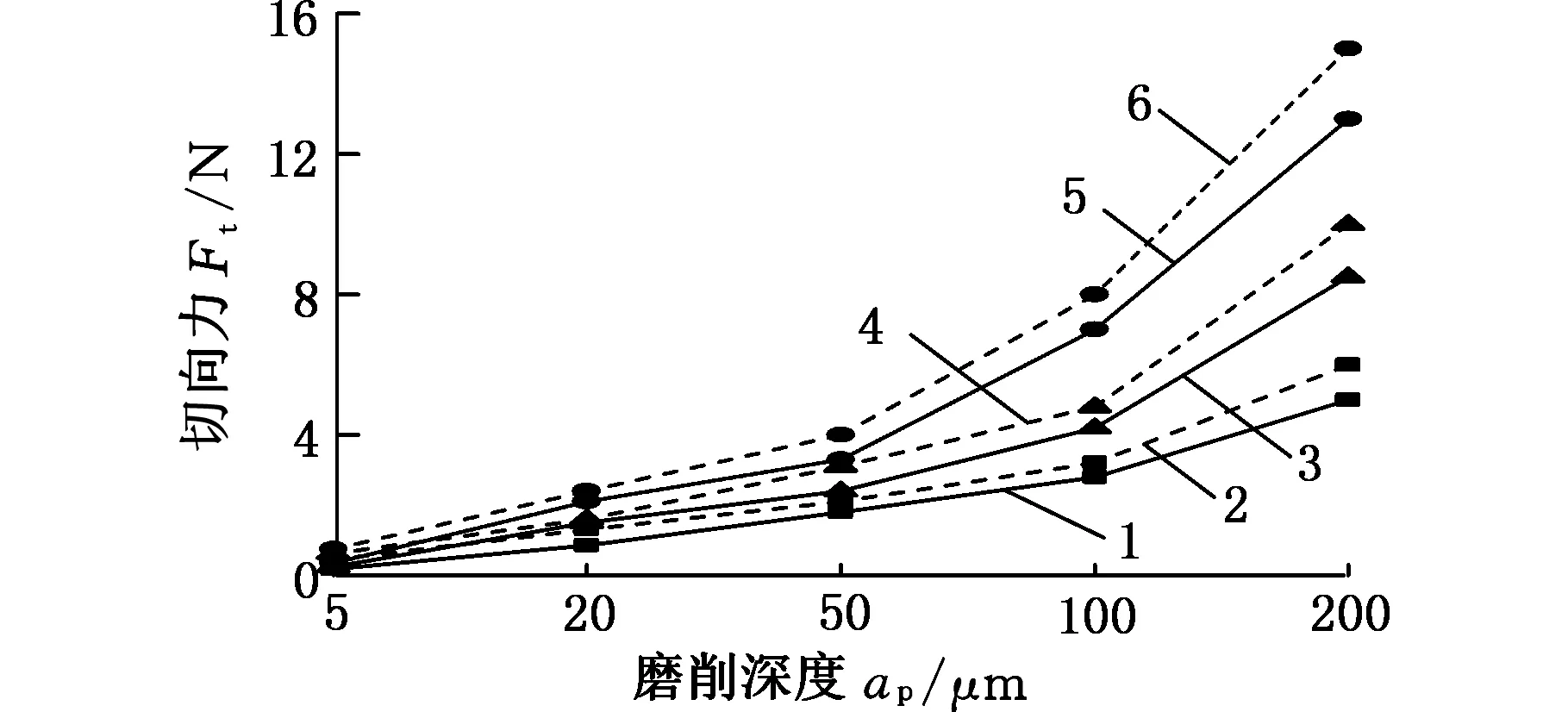

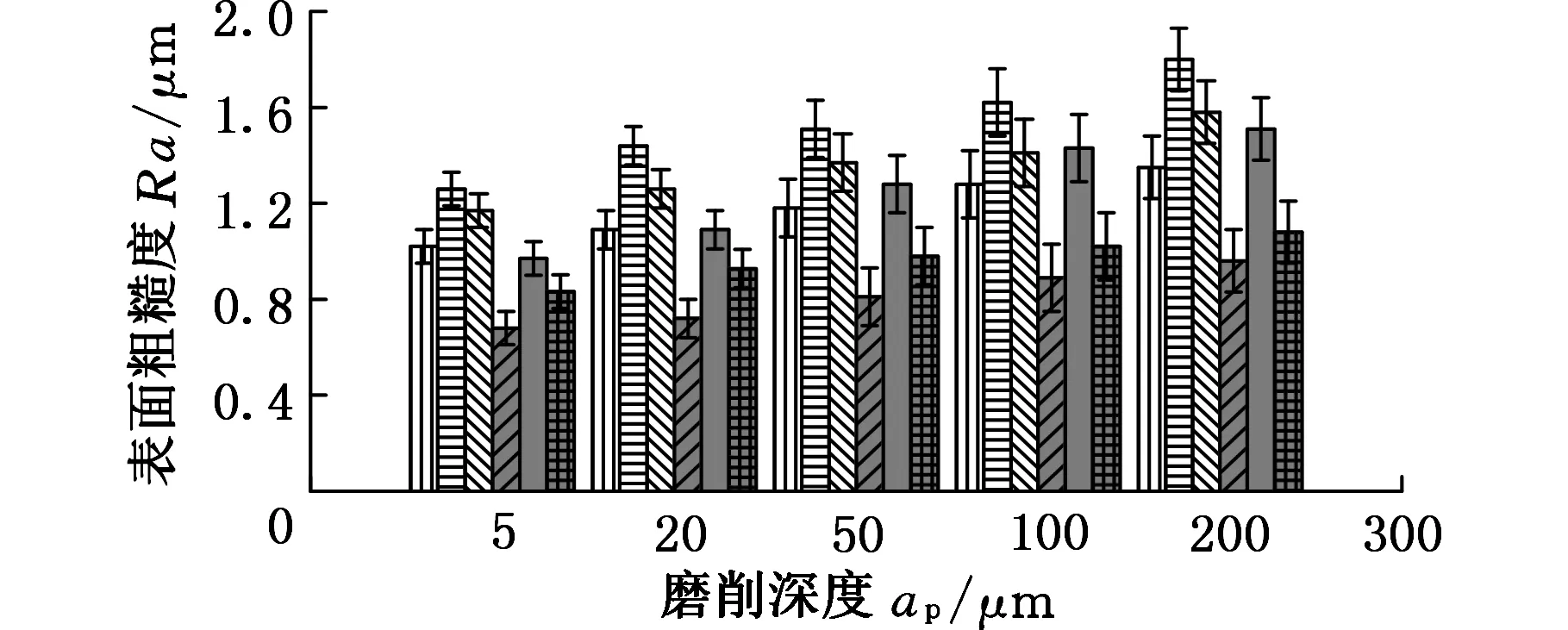

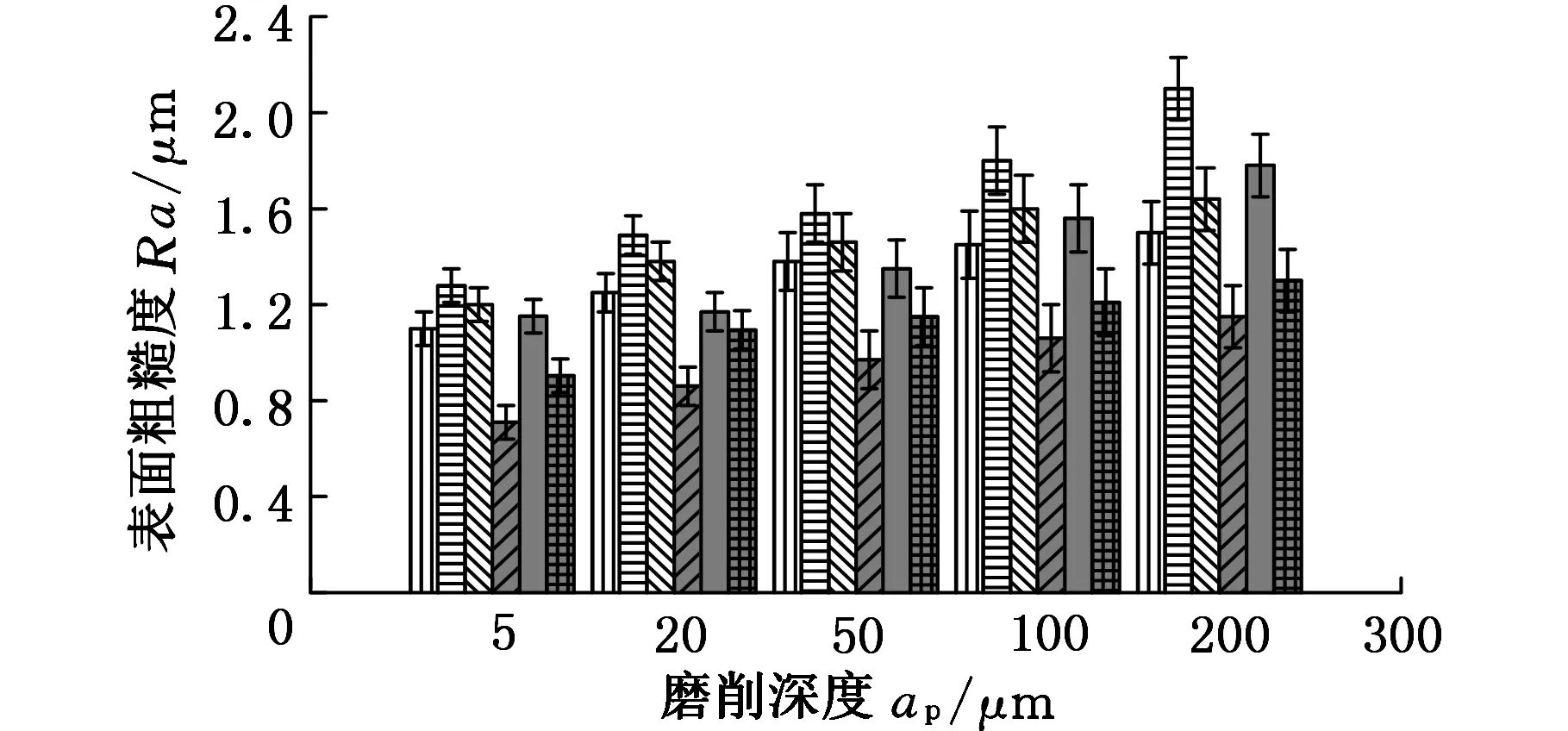

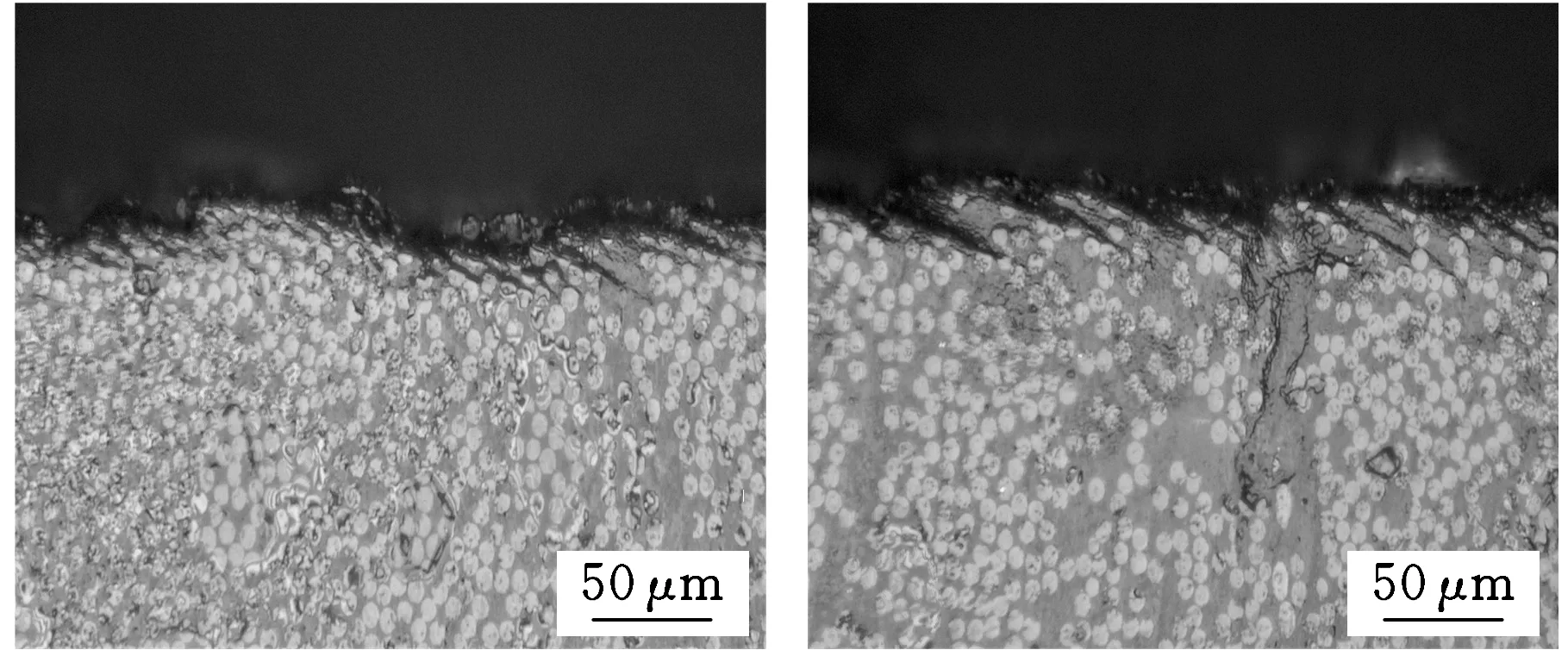

图8为试件磨削后表面粗糙度随磨削深度、工件速度、磨削方向以及磨削方式的变化柱状图。从图中可以看出,表面粗糙度随磨削深度的增大而增大,与工件速度成正比关系,这与前文磨削力的分析结果相一致。在两种磨削方式下,均有纵向90°磨削比其他两种磨削方向的表面粗糙度要小,该结论与文献[10]中的结果是吻合的。平行纤维磨削的粗糙度最大,结合磨削力的机理分析可知,沿着纤维方向主要发生纤维-基体的层间分离以及大量纤维的拔出,从而造成表面粗糙度相对较大。

(a)vw=1.8 m/min

(b)vw=3 m/min

(c)vw=6 m/min

图8试件表面粗糙度的变化关系柱状图

从图8中可以看出,在三种磨削方向下,低温冷风的表面粗糙度均较常温干式要小。这是因为低温冷风能有效降低磨削区域的温度,复合材料中树脂基体的脆性增加,表现出弹性模量增大,碳纤维复合材料主要是通过磨粒的切削作用去除,材料在磨粒剪切与挤压作用下发生局部塑性变形的程度相对较小,从而使表面粗糙度相对较小;而在常温干式磨削条件下,磨削温度相对较高,会引起局部材料的软化,在磨粒的剪切与挤压作用下,会引起材料的局部流动与塑性变形,因此,常温干式磨削的表面粗糙度值较大。

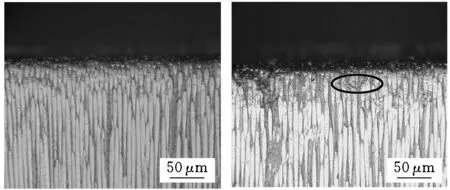

2.3表面形貌分析

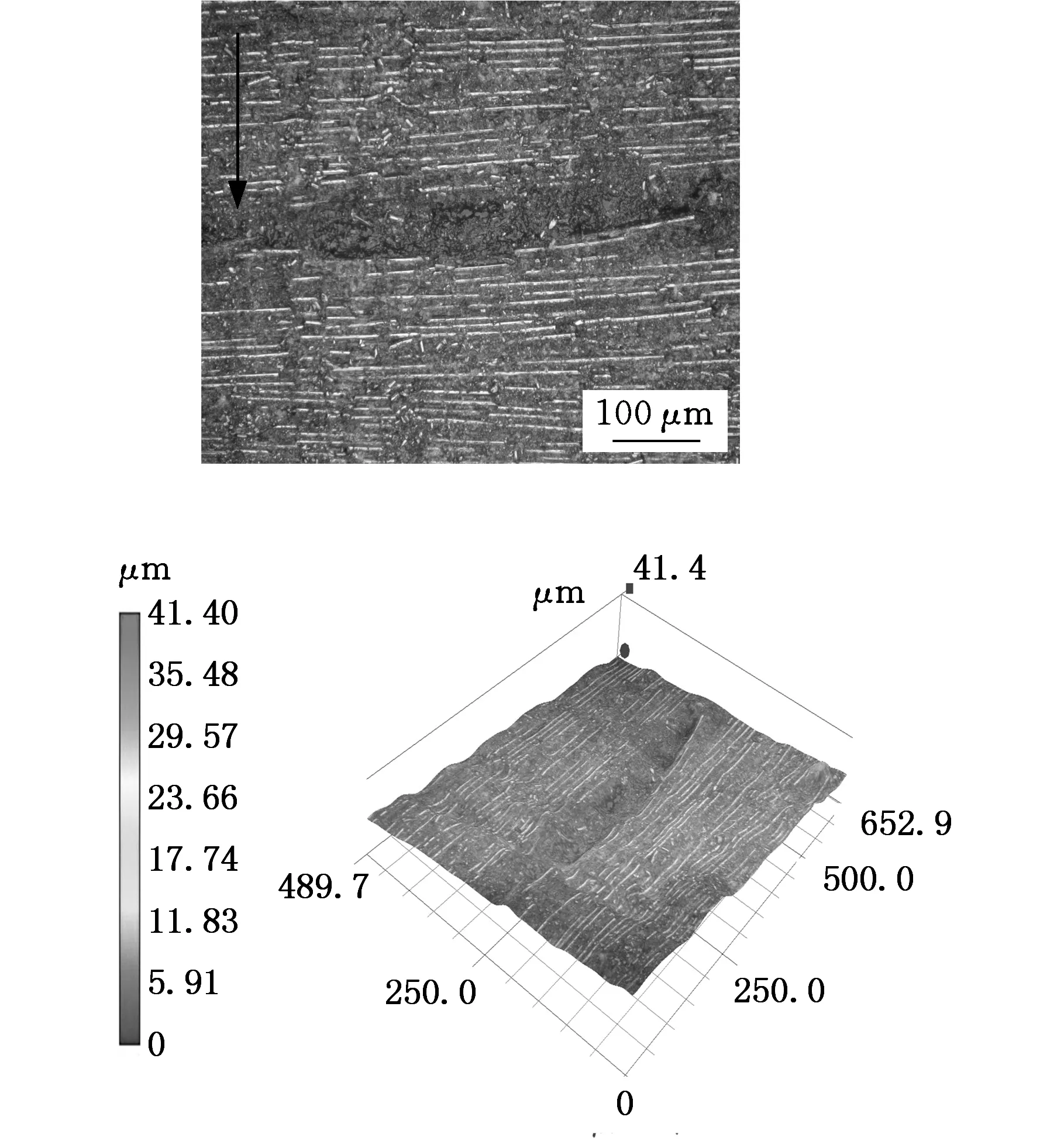

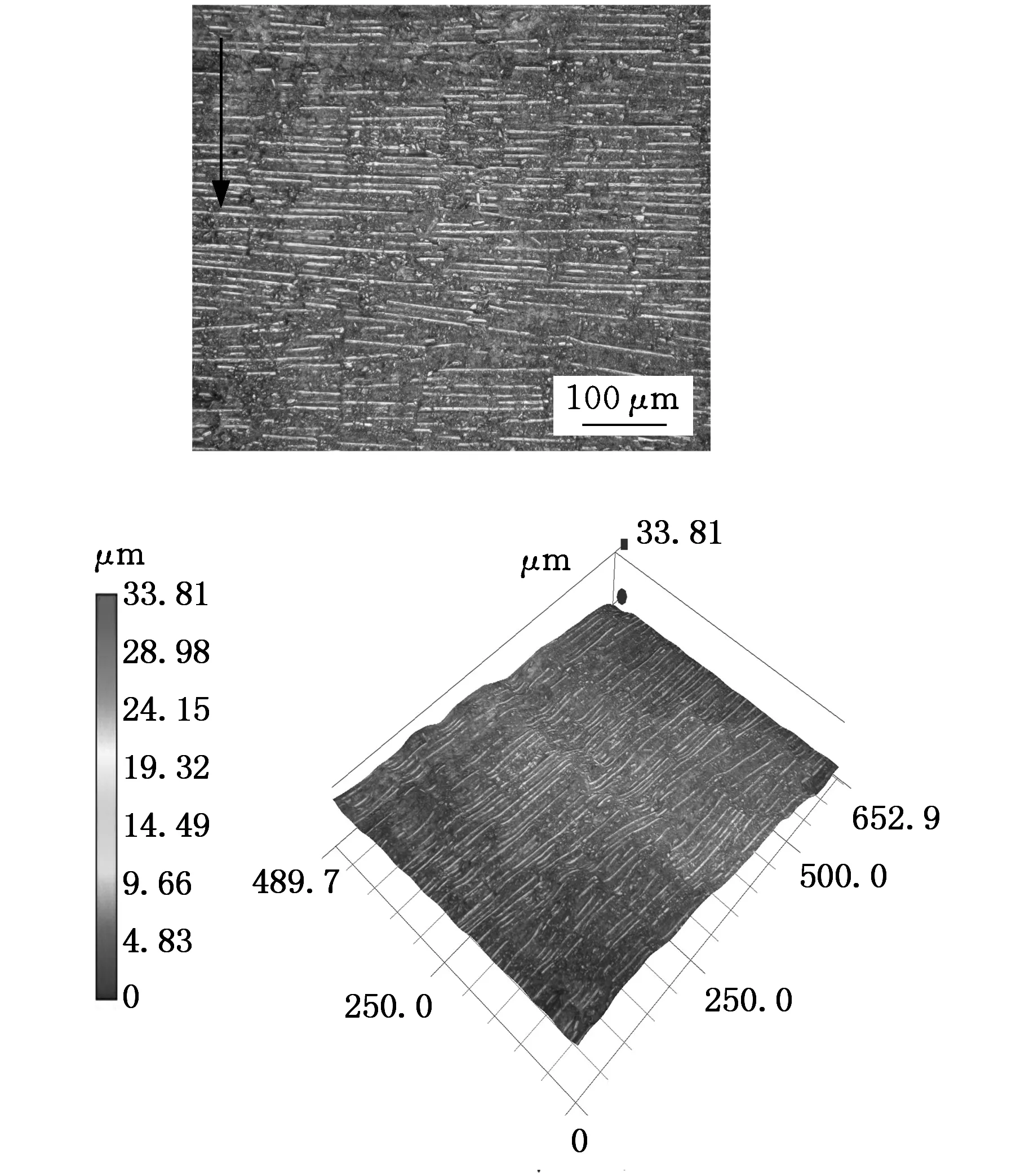

图9为横向90°磨削后表面显微形貌与超景深显微3D照片。观察可知,图9a中有大量裸露断续的纤维,表面出现明显的凹坑以及被剪切破损的纤维,平整度较低。这是由于碳纤维强度高[13],树脂基体强度低,在相同磨削力下,表面发生树脂脱落和纤维的拔出,磨削温度升高导致树脂软化,磨粒的挤压与剪切作用导致材料局部流动与塑性变形,由于砂轮表面磨粒突出高度不一致,径向突出高度大的磨粒导致表面形成凹坑,致使表面质量降低。相比而言,图9b的表面出现少量断续的纤维,表面平整度好,这说明低温冷风磨削能有效改善碳纤维复合材料工件的表面质量,这与表面粗糙度分析结果是一致的。

(a)常温干式

(b)低温冷风 图9 横向90°磨削后表面的二维及三维显微形貌图(ap=50 μm,vw=6 m/min,图中箭头方向为磨削方向)

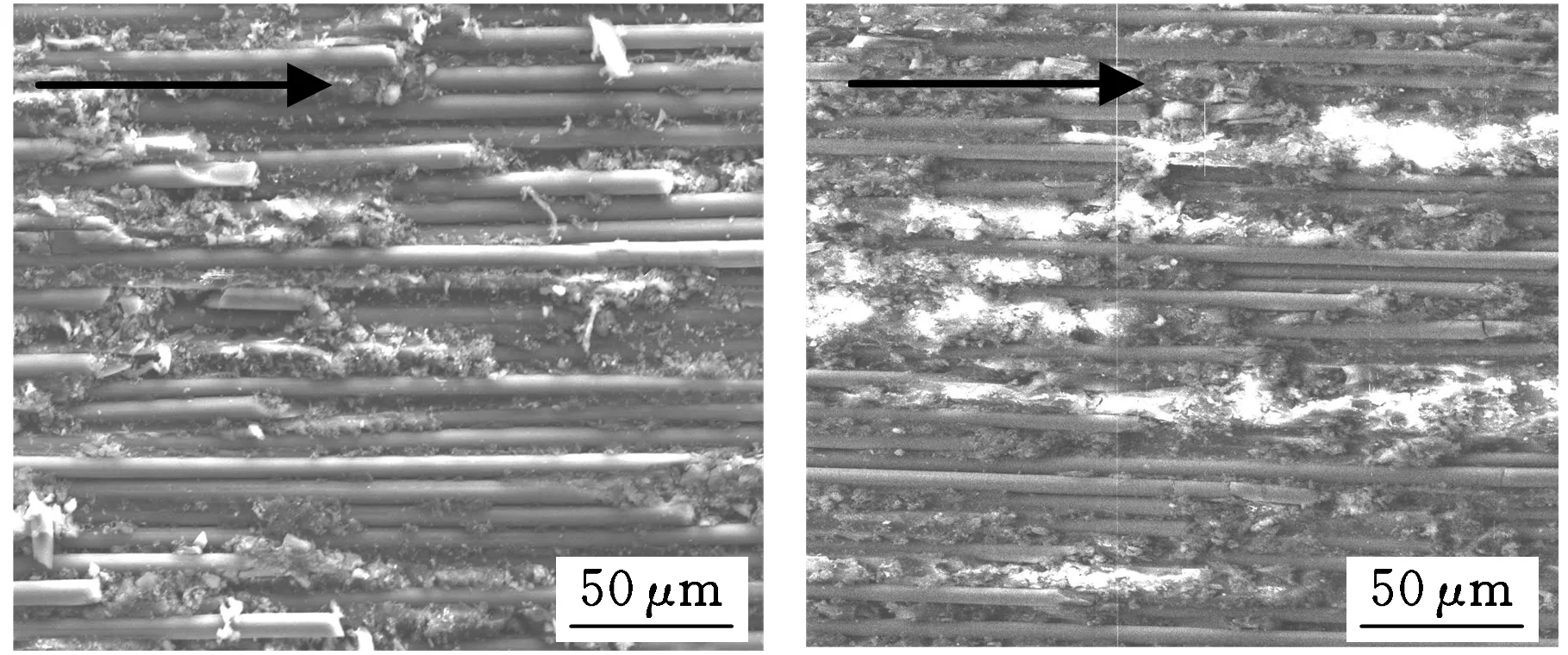

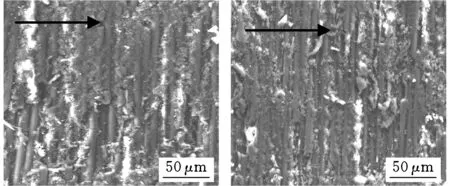

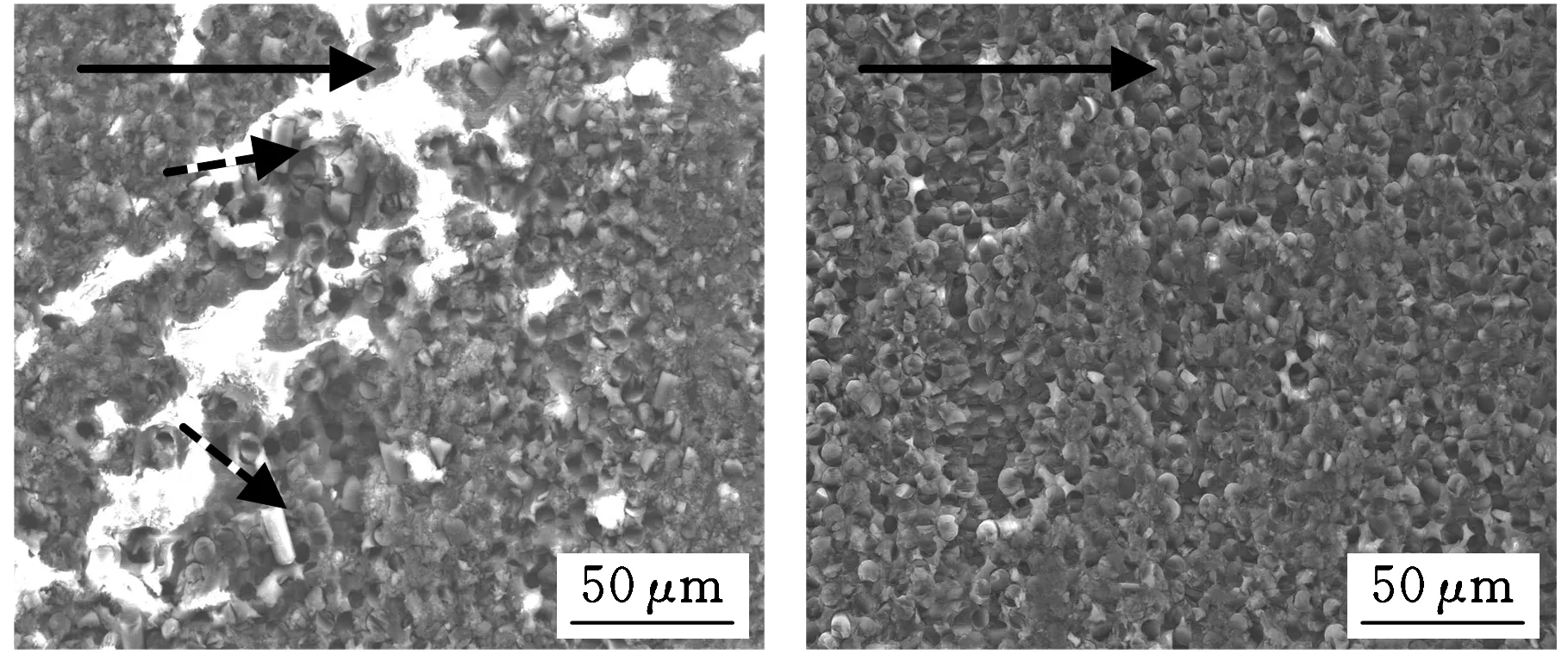

图10为不同磨削条件下碳纤维复合材料的显微形貌。图10a、图10b为平行纤维磨削的表面形貌,可以看出图10a纤维成段断裂后残留在表面,呈现不规则的分层断裂,纤维裸露明显。而图10b表面纤维破损小,未见明显的不规则层次断裂,周围被树脂包裹较好,粗糙度较小,表面质量较好。这是因为碳纤维在低温下可以获得较好的界面黏结强度[14],在外力作用下可以使载荷在复合材料内部实现均匀分布,从而有效减少破损,提高了表面质量。图10c、图10d为横向90°纤维磨削的表面形貌,从图中观察可知,图10c、图10d表面的纤维裸露相对图10a明显减少,这是因为横向90°磨削时的磨削力量小,磨削过程中有部分碳纤维被磨粒剪断后通过剥落方式去除,磨削温度低,表面损伤小。图10e、图10f所示为纵向90°纤维磨削的表面形貌,可以看出图10e有少量的凹坑及犁沟,并存在少量短纤维的拔出现象(如虚线箭头所示);而图10f的纤维断口平整,表面平整,树脂和纤维紧密包裹在一起,表面质量较前面两种磨削方向要好。纤维在纵向90°磨削方式下,碳纤维的去除主要通过磨粒的微切削方式去除[15],因此磨削的表面质量较其他两种方向要好。

(a)平行,常温干式 (b)平行,低温冷风

(c)横向90°,常温干式 (d) 横向90°,低温冷风

(e)纵向90°,常温干式 (f)纵向90°,低温冷风 图10 不同磨削条件下的显微形貌图(ap=200 μm,vw=6 m/min,图中箭头方向为磨削方向)

2.4亚表面的损伤分析

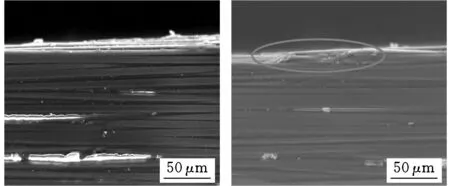

图11是在两种磨削方式下,平行纤维方向磨削后的亚表面显微形貌图。对比分析可知,图11b的损伤程度要高于图11a,这同低温冷风与常温干式磨削下的磨削力、表面形貌分析结果是相吻合的。

图12、图13分别为纵向90°和横向90°磨削的亚表面超景深图。图12b圆圈标记为裂纹,而图12a表面损伤小,说明损伤程度与磨削深度成正比。图13b的表面出现凹坑,有明显的毛刺等缺陷,而图13a的表面破损程度低,表明损伤程度随着工件速度的增大而增大。这是因为在横向90°磨削方式下,随着工件速度的增大,单磨粒的最大未变形切削层厚度增大,部分碳纤维在磨粒的剪切与挤压作用下从表层剥落,材料剥落时会引起根部的撕裂,从而形成图13所示的毛刺,工件速度越大,毛刺越明显。

(a)低温冷风 (b)常温干式 图11 平行磨削后的亚表面形貌 (ap=100 μm,vw=6 m/min)

(a)ap=20 m (b)ap=100 μm 图12 纵向90°磨削的亚表面形貌 (常温干式,vw=6 m/min)

(a)vw=1.8 m/min (b)vw=6 m/min 图13 横向90°磨削的亚表面形貌 (常温干式,ap=100 μm)

3 结论

(1)当砂轮转速一定时,磨削力随磨削深度和工件速度的增大而增大;在相同磨削参数下,低温冷风下的磨削力较常温干式有所增大;在三种磨削方向中,横向90°磨削方式的磨削力最小,纵向90°磨削方式的磨削力最大。

(2)表面粗糙度随磨削深度的增大而增大,与工件速度成正比关系;三种不同磨削方向中,纵向90°磨削的表面粗糙度最小;另外,低温冷风磨削的表面粗糙度较常温干式磨削要小。

(3)碳纤维复合材料的表面损伤程度与磨削深度及工件速度成正比;纵向90°磨削的表面质量较其他方向好;低温冷风磨削可以抑制表面烧伤,降低纤维的损伤和断裂,提高表面质量,有助于改善碳纤维复合材料的磨削质量。

[1]Teti R. Machining of Composite Materials[J]. CIRP Annals—Manufacturing Technology, 2002,51(2):611-634.

[2]Hu N S, Zhang L C. A Study on the Grindability of Multidirectional Carbon Fibre-reinforced Plastics[J]. Journal of Materials Processing Technology, 2003,140(1):152-156.

[3]刘业凤, 赵欢欢, 张华, 等. 低温冷风磨削加工替代传统磨削的试验研究[J]. 机床与液压, 2010,38(15):5-7.

Liu Yefeng, Zhao Huanhuan, Zhang Hua, et al. Test and Study on Cooling-air Grinding Substituting for Traditional Grinding[J]. Machine Tool and Hydraulic, 2010, 38(15): 5-7.

[4]Gisip J, Gazo R, Stewart H A. Effects of Cryogenic Treatment and Refrigerated Air on Tool Wear When Machining Medium Density Fiberboard[J]. Journal of Materials Processing Technology, 2009,209(11):5117-5122.

[5]王西彬. 绿色切削加工技术的研究[J]. 机械工程学报, 2000,36(8):6-9.

Wang Xibin. The Research of Green Machining Technology[J]. Chinese Journal of Mechanical Engineering, 2000, 36(8): 6-9.

[6]Uhlmann E, Sammler F, Richarz S, et al. Machining of Carbon Fibre Reinforced Plastics[J]. Procedia CIRP, 2014,24:19-24.

[7]Hanasaki S, Fujiwara J, Tashiro T. Study on Surface Grinding of Unidirectional Carbon Fiber Reinforced Plastics in Dry Method[C] //Proceedings of International Conference on Leading Edge Manufacturing in 21st Century. Tokyo, 2003:297-302.

[8]Ogi K, Inoue H, Takao Y. An Electromechanical Model for the Temperature Dependence of Resistance and Piezoresistance Behavior in a CFRP Unidirectional Laminate[J]. Composites Science and Technology, 2008,68(2):433-443.[9]SasaharaH,KikumaT,KoyasuR,etal.SurfaceGrindingofCarbonFiberReinforcedPlastic(CFRP)withanInternalCoolantSuppliedthroughGrindingWheel[J].PrecisionEngineering, 2014,38(4):775-782.

[10]HuNS,ZhangLC.SomeObservationsinGrindingUnidirectionalCarbonFibre-reinforcedPlastics[J].JournalofMaterialsProcessingTechnology, 2004,152(3):333-338.

[11]SooSL,ShyhaIS,BarnettT,etal.GrindingPerformanceandWorkpieceIntegrityWhenSuperabrasiveEdgeRoutingCarbonFibreReinforcedPlasticComposites[J].CIRPAnnals—ManufacturingTechnology, 2012,61(1):295-298.

[12]杨专钊, 田伟, 刘道新, 等. 碳纤维环氧复合材料的吸湿溶胀行为[J]. 腐蚀与防护, 2008,29(5):251-252.

YangZhuanzhao,TianWei,LiuDaoxin,etal.Self-corrosionBehaviorofGraphiteEpoxyCompositeMaterial[J].CorrosionandProtection, 2008, 29(5): 251-252.

[13]鲍永杰, 高航, 马海龙, 等. 磨削热对碳纤维复合材料表面质量影响研究[J]. 大连理工大学学报, 2011,51(6):809-813.

BaoYongjie,GaoHang,MaHailong,etal.ResearchonEffectofGrindingHeatonSurfaceQualityofCarbonFiberReinforcedPlastics[J].JournalofDalianUniversityofTechnology, 2011, 51 (6): 809-813.

[14]刘康, 汪荣顺, 石玉美, 等. 纤维增强聚合物基复合材料的低温性能[J]. 低温工程, 2006(5):35-44.LiuKang,WangRongshun,ShiYumei,etal.CryogenicPerformancesofFiberReinforcedPolymerMatrixComposites[J].Cryogenic, 2006(5): 35-44.

[15]张秀丽, 谢朝晖, 张恒. 纤维方向对复合材料加工质量影响的试验研究[J]. 中国机械工程, 2009,20(21):2617-2620.

ZhangXiuli,XieChaohui,ZhangHeng,etal.AnExperimentalInvestigationintotheMachiningQualityofCompositesInfluencedbyFiberOrientation[J].ChinaMechanicalEngineering, 2009,20(21):2617-2620.

(编辑王旻玥)

Experimental Study on Cryogenic Cold Air Grinding of Carbon Fibre Reinforced Plastics

Zhang GaofengHe YangLu YanxinZhou HoumingZhu Kejun

Xiangtan University,Xiangtan,Hunan,411105

Cryogenic cold air and dry room temperature grinding experiments were carried out for unidirectional CFRP using SD80N100B diamond wheel. The influences of cryogenic cold air and grinding parameters on material grinding performance were discussed. The morphologies of ground surface and sub-surface damage were observed by scanning electron microscope and ultra-depth field optical microscopy and factors influenced on surface roughness were analyzed. The results show that, compared with dry grinding conditions, cryogenic cold air grinding results in larger grinding force, lower surface roughness. Under cryogenic cold air and dry room temperature grinding conditions, the maximum grinding force and minimum surface roughness are obtained when ground surface perpendicular to the fibres lengthen direction.

unidirectional carbon fibre reinforced plastics(CFRP); cryogenic cold air; grinding; surface morphology

2016-04-09

国家自然科学基金资助项目(51275436,51375418);湖南省高校创新平台开放基金资助项目(13K040);湖南省省市联合基金资助重点项目(12JJ8015)

TG580

10.3969/j.issn.1004-132X.2016.20.015

张高峰,男,1971年生。湘潭大学机械工程学院教授、博士研究生导师。主要研究方向为难加工材料的切削与磨削加工。何杨,男,1989年生。湘潭大学机械工程学院硕士研究生。鲁炎鑫,男,1990年生。湘潭大学机械工程学院硕士研究生。周后明,男,1970年生。湘潭大学机械工程学院副教授。朱科军,男,1980年生。湘潭大学机械工程学院讲师。